基于遗传算法的智能RGV动态调度虚拟仿真技术

2021-12-14王继利朱晓翠田海龙

王继利,朱晓翠,田海龙,罗 巍

(吉林大学机械与航空航天工程学院,长春 130000)

0 引言

智能制造正成为科学技术进步的关键技术,世界范围内越来越多的高校开始将智能制造融入培养体系,作为培养学生创造与创新能力的重要方向[1-4]。本文旨在通过基于遗传算法的智能轨道式自动引导车(Rail Guide Vehicle,RGV)动态调度虚拟仿真技术的典型智能制造案例[5-6],以创新实践教学的方式激发学生的学习兴趣,并提高学生对智能制造技术的认识。

1 RGV动态调度问题背景

虚拟仿真案例针对的是智能加工系统,如图1所示。

图1 智能加工系统示意图

该智能加工系统由8 台数控机床(Computer Number Controller,CNC)、1 辆RGV、1 条RGV 直线轨道、1 条上料传送带、1 条下料传送带等单元组成。

其中,RGV是一种能在固定轨道上自动运行的搬运车,自带一个机械手臂、两只机械手爪和物料清洗槽;根据指令能自动控制移动方向和距离,并能完成上下料及清洗物料等作业任务。

实际生产过程中,因加工需求的不同,智能加工系统可能面临2 种加工情况,包括单工序物料加工作业和双工序物料加工作业情况,即:

(1)单道工序物料加工作业,每台CNC安装同样的刀具,物料可以在任一台CNC上加工完成;

(2)双道工序物料加工作业,每个物料的第1 和第2 道工序分别由2 台不同的CNC依次加工完成。

针对以上2 种情况,根据智能加工系统的作业参数,包括移动时间、加工时间、上下料时间、清洗时间等,仿真设计出能够使智能加工系统生产效率最高的RGV动态调度模型和算法。仿真案例中取用的系统作业参数见表1。

表1 智能加工系统作业参数表

2 RGV动态调度虚拟仿真平台

2.1 总体设计方案

由智能加工系统作业流程可知,RGV 与CNC 始终处于实时通信状态,其中RGV同一时间只能执行移动、等待、上下料和清洗作业中的一项,CNC 同一时间只能处于加工、缺件等待、加工完成等待或上下料等状态,如图2 所示。RGV 在每完成一项任务后,才能判别并执行下一个作业指令。为使系统作业效率达到最高,尽量使每班次作业产生的熟料数量达到最大,使每个CNC都能在最短的时间里开始加工物料,让CNC等待加工的时间最短。

图2 RGV与CNC任务实时状态

根据智能加工系统的作业流程要求,设计了RGV与CNC虚拟仿真显示界面(见图3)。界面中用正方形表示8 台CNC,并用数字标识相应序号,用不同颜色分别表示CNC 所处的状态:绿色扇形为加工状态,黄色为上下料状态,红色为加工完成等待状态,白色为缺件等待状态。两排CNC中间的小正方形表示RGV,用不同颜色表示其所处状态,蓝色为移动状态,黑色为等待状态,红色为上下料状态,绿色为清洗状态。

图3 智能加工系统虚拟仿真界面

针对单工序加工状态和双工序加工状态,以系统作业效率最高为目标,分别建立单工序动态调度模型和双工序动态调度模型,采用遗传算法求解最优调度策略[3-9],实现智能加工系统的虚拟仿真。遗传算法是一种基于自然选择原理和自然遗传机制的寻优算法,通过群体搜索技术,根据适者生存的原则逐代进化,最终得到最优解或者准最优解的方法[10-12]。使用遗传算法需要做以下操作:原始群体的产生;根据个体的适应度进行淘汰;剩余的优良个体进行交配;染色体上基因随机变异;产生下一代群体;重复适者生存的原则,逐代进化,直到达到进化停止条件。遗传算法的流程如图4 所示。

图4 遗传算法流程图

2.2 单道工序动态调度仿真

对单道工序物料加工,每台CNC工序相同。根据智能加工系统的组成与作业流程,RGV在同一时间只能执行移动、等待、上下料、清洗作业4 项任务中的其中1 项,并在每完成1 项任务后,立即辨别执行下1 项任务。为使每台CNC都能最快的开始加工原料,使产出效率达到最大,在每次RGV 执行完任务后,分别计算8 台CNC距离开始加工的剩余时间,同时考虑CNC奇偶序号对上下料时间的影响。

2.2.1 单道工序动态调度优化模型

在单道工序加工作业调度中,每台CNC都完成同一道工序,生料只需在CNC中完成一次加工即可成为熟料。为得出单道工序的作业调度,以工件平均加工时间最短为优化目标,将调度序列作为待优化变量,并在调度约束条件下建立最优化模型:

式中:k为从第i台CNC 到第j台CNC 所在位置的单位距离;tti′为第i台CNC 距离能发出需求信号的时间;xk为从第i台CNC到第j台CNC所在位置需要的时间;Iw、IC均为符号函数;p1RGV 为奇数序号的CNC一次上下料所需时间;p2RGV为偶数序号的CNC一次上下料所需时间。

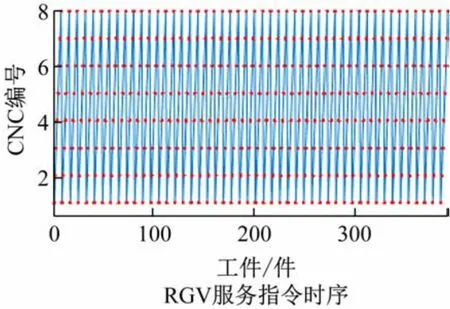

2.2.2 单工序动态调度仿真

针对表1 中智能加工系统单工序作业参数,采用遗传算法对单工序动态调度优化模型仿真计算得到RGV调度时序如图5 所示。根据仿真分析结果可知,在一个班制(8 h)内,该智能加工系统最多可以完成383 件产品的单工序加工任务。

图5 单工序RGV调度时序图

2.3 柔性作业动态调度仿真

柔性作业调度是指每个工件有多个加工工序,并且允许工序在多台机器中的任意一台上加工,相比于经典的作业调度,每个工件的工序顺序是不确定的,柔性作业调度减少了机器约束,扩大了可行解的范围,增加了模型求解的难度[13-15]。以双工序动态调度仿真为案例进行分析。

2.3.1 柔性作业动态调度优化模型

对于柔性作业动态调度,不仅需要确定工序的加工顺序,还要给每个工序分配工位。柔性作业动态调度优化模型中同时以调度序列及工位分配为待优化设计变量,以单件产品的平均加工时间最短为优化目标,在柔性调度约束条件下建立双工序动态调度的最优化模型:

式中:Mi1、Mi2分别为第i台CNC加工第1、第2 道工序的时间;IA、IB、ID均为符号函数。

2.3.2 双工序动态调度仿真

针对表1 中智能加工系统双道工序作业参数,采用遗传算法对双工序动态调度优化模型仿真计算得到RGV调度时序如图6、7 所示。

图6 双工序RGV调度时序图

图7 两道工序完成情况时序图

根据仿真分析结果可知,在一个班制(8 h)内,该智能加工系统最多可以完成253 件产品的单工序加工任务。

3 结语

基于遗传算法的智能RGV 动态调度虚拟仿真技术解决了智能加工系统生产工艺流程的优化及验证问题,设计的二维平面虚拟仿真界面图能够清晰直观地展示智能加工系统生产单元的调度过程。该虚拟仿真平台为智能制造技术的实验教学提供了一种新的教学手段,激发学生的学习兴趣,并对提高实践教学质量起到了积极作用。