高压腔精细加工及其在纳米CeO2 压致相变中的应用

2021-12-14李海燕

刘 然,李海燕

(吉林大学超硬材料国家重点实验室,长春 130012)

0 引言

压力,独立于温度、组分,是目前合成新物质的有效技术手段[1-5]。更为重要的是,在百万大气压以上超高压条件下,材料的相变将变得极为丰富,可以得到多种具有优良理化性质的新材料[6-10],如:具有臭鸡蛋气味的硫化氢H2S气体在200 GPa高压下会形成H3S相,这种新奇的H3S 结构具有令人震惊的极高的超导转变温度——203 K,开创了高温超导新思路[7];单质铁Fe与氮气N2在106 GPa 高压下经激光加热处理,能够形成包含聚合氮链[]n的FeN4聚合结构[8]。高压腔体作为压力承载的主体,其微加工成型技术是保证压力产生的关键。超高压实验中,为了产生100 GPa以上的超高压,采用的压砧直径通常不大于200 μm,这要求高压腔体的直径必须在70 μm 以下[10]。同时,为了避免超高压加载过程中高压腔体畸变甚至破裂,对其边缘平滑度以及曲率半径均匀度提出了更为严苛的要求。目前,现有的高压腔体加工成型技术通常采用机械式硬质合金探针钻孔技术,加工出的高压腔体直径通常大于100 μm,且边缘粗糙,同时,在手工清理高压腔边缘残留金属屑的过程中极易将其引入高压腔,导致封装样品时引入杂质,严重干扰信号检测,难以满足百万大气压以上超高压实验要求[11-12]。实验技术的创新开发能够有力地支撑科学研究的发展[13-16]。同样,在高压实验验研究中,人们也开发出了新型的显微激光样品腔成型技术,用于超高压样品腔制备[17]。但是,这种方法主要针对非金属超硬氮化硼BN复合高压腔材料的样品腔成型加工,且加工成本高昂。因此,对于金属封垫材料,发展简易的、低成本新型超高压腔体微加工技术,满足百万大气压以上超高压实验需求,是目前亟待解决的关键技术难题。

尖端放电烧蚀技术能够通过非接触式烧蚀将电极形状复制至工件,避免了机械加工应力对器件造成的形变破坏,因此适用于微小器件精细加工,在工业生产中,尤其是精密微加工行业有着广泛的应用[18-20]。本文将尖端放电烧蚀技术原理引入到金属高压腔精细加工研究中,开发了适用于金属高压腔精细加工的非机械式尖端放电烧蚀技术。

1 超高压腔体的精细加工技术

1.1 机械系统设计

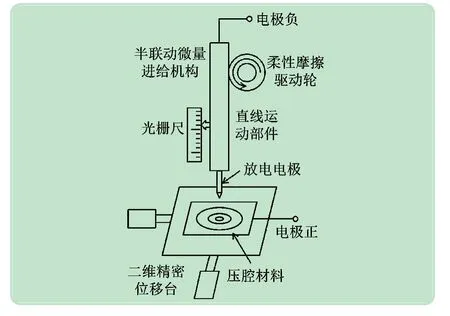

非机械式尖端放电烧蚀技术能够将放电电极形状复制至工件,因此,为了能够制备出直径70 μm 以下的高质量高压腔,需要使用直径小于70 μm 的极细圆柱形铜或钨材料作为加工工具电极。极细的外径导致电极刚性极弱,过量进给容易造成电极形变,导致加工失败[18]。为了避免这种情况发生,本文设计了一种半联动精密微量进给机构,保证了进给驱动力小于放电电极屈服强度,避免了电极形变造成的加工失败,其原理如图1 所示。电动机经过减速机构带动驱动轮转动,驱动轮使用柔性材料压紧在电极直线运动部件上,利用摩擦力带动直线部件运动,通过调节驱动轮对直线部件施加的压紧力,改变驱动摩擦力,使摩擦驱动力小于电极屈服强度。这样,一旦发生电极断路过量进给的情况,由于电极屈服强度高于驱动力,将不会被驱动机构挤压变形,保证了电极的精密形状,确保了加工的精度。

另外,在机械系统中,还设计了光栅尺,用于监测电极位置,判断加工过程;设计了二维精密位移机构,调整工具电极对准预压压痕中心,如图1 所示。

图1 非机械式尖端放电烧蚀系统机械设计原理图

1.2 电路设计

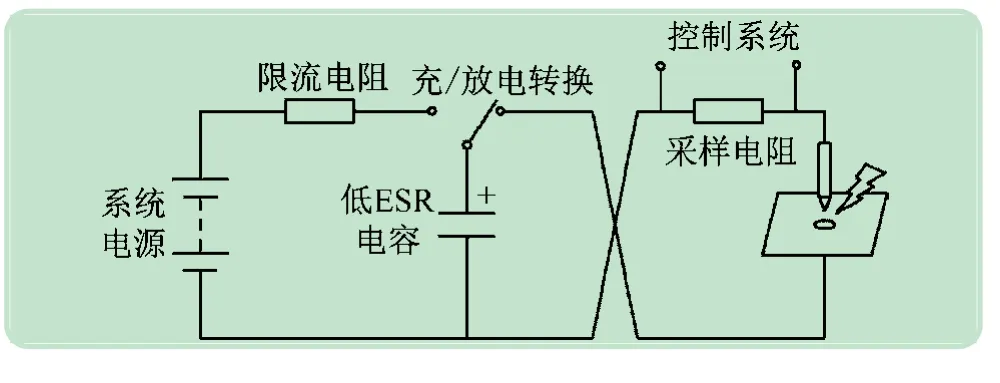

非机械式尖端放电烧蚀技术按照电极极性连接分为正极性加工(工件接放电正极)与负极性加工(工件接放电负极)。在正极性加工中,完成烧蚀作用的是高速运动的电子,单次放电烧蚀量小、加工速度慢,但具有工具电极损耗小、加工精度高的优点;而负极性加工的加工速度快,但是工具电极损耗相对较高,加工精度相对较低。本系统由于需要极高的样品腔精细成型加工精度,因此选用正极性加工,即封垫材料连接正极,工具电极连接负极。由于加工过程中材料去除量极少,加工时间仍然在可接受范围内。系统的电路拓扑如图2 所示。

图2 非机械式尖端放电烧蚀系统电路拓扑结构

实际电路中,系统间隙电压选择为60 V,放电烧蚀时,击穿电压迅速下降到火花维持电压(一般约为20~30 V),电流则迅速升高。通过IGBT 控制电容充放电状态,控制烧蚀功率、能量;通过对放电电流进行采样,监测放电间隙及烧蚀状态。

1.3 控制系统设计

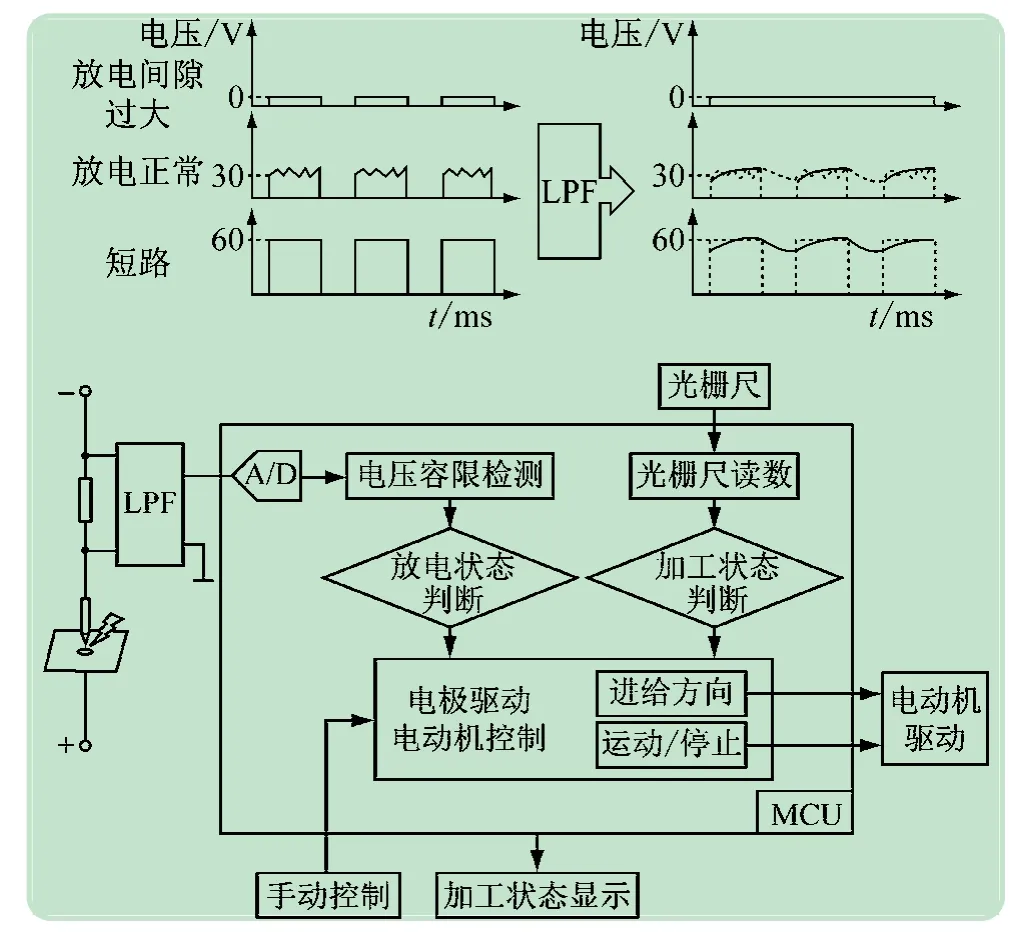

非机械式尖端放电烧蚀技术加工过程控制的关键是加工过程中放电间隙的保持。由于烧蚀过程中放电间隙逐渐变大,如进给不足,将导致无法产生绝缘介质击穿,加工停止;反之,如果进给过量,将发生工具电极与封垫材料短路,同样无法产生尖端放电。为了能够在加工过程中动态监测并自动控制调整放电间隙,本文采用了电流采样,结合低通滤波(LPF)技术,对放电电流进行检测,实时反映放电状态,闭环控制放电间隙,具体方案如下。

放电电流采样电阻串联于放电电路中,通过电阻两端的电压反映放电电流,采样后的电压经缓冲放大、极性转换等信号调理后通过低通滤波器,获得准直流电压,该电压经模/数转换(A/D)送至单片机(MCU)中,设置合理检测容限,根据电压判断放电状态,控制进给电动机动作,如图3 所示。在放电间隙过大,无法击穿绝缘介质时,采样电压接近0 V,单片机控制进给电机正转,正向进给工具电极,使工具电极接近工件,减小放电间隙;当进给过量,电极短路时,电压接近系统电压60 V,单片机控制进给电机逆转,使工具电极退回,增大放电间隙。此控制过程在加工过程中循环反复,动态控制放电间隙,使加工过程可靠进行。

图3 非机械式尖端放电烧蚀系统控制流程

1.4 光学系统设计

在压力加载实验中,为了保证腔体应力分布均匀,在超高压腔体精细加工过程中,压腔的成型位置需要精密对准预压的压痕中心,这需要系统具备显微观测系统及精密位移系统以完成对准。由于封垫材料的正上方位置被工具电极占据,因此光学显微系统只能从倾斜方向观测。由于光学成像原理,倾斜布置的光路在光轴方向会存在视差,无法判断工具与工件的真实相对位置。为了避免视差,在系统中设计了旋转对准结构,见图4。调整封垫材料与工具电极之间的相对位置,需要两个运动自由度,调整时,分别将二维精密位移机构的两个正交运动轴旋转至不产生视差的弧矢平面,独立调节,完成工具电极与封垫材料压痕对准。这种精密调节装置保证了成型的高压腔与金刚石压砧同轴,有效减小百万大气压以上超高压实验中高压腔内的压力梯度,实现超高压安全加载。

图4 旋转对准调节装置

1.5 非机械式尖端放电烧蚀加工参数确定

为了保证尖端放电烧蚀加工过程正常地进行,需要针对不同的高压腔材料(T301 钢、金属铼箔、金属钨箔等)探索合适的加工参数,如放电功率、放电能量等。同时,为了在放电过程之后保证绝缘介质消电离,还需对两次脉冲放电之间的脉冲间隔时间进行一次性调整。针对现有的高压腔材料,研究了非机械式尖端放电烧蚀技术对加工效率、加工精度的影响,确定适用于不同金属材质、不同厚度高压腔成型的最佳烧蚀功率为0.02~0.8 W,放电能量在0.05~20 μJ 等技术条件。

图5 非机械式尖端放电烧蚀加工装置实物照片

1.6 超高压腔体加工成型

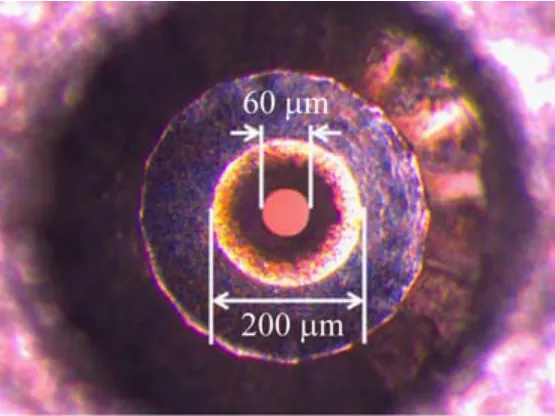

选取以往高压实验中通常使用的金属Re 箔作为封垫材料,利用对称型金刚石对顶砧作为压力产生装置(压砧直径200 μm)在厚度为250 μm的Re箔上预压,压痕厚度40 μm,直径200 μm。利用非机械式尖端放电烧蚀技术,选取0.8 W 的烧蚀功率,在压痕中心成型出直径为60 μm 的圆形孔洞,即为高压腔,如图6,高压腔边缘平滑,内部没有残留的金属屑。

图6 金属Re高压腔实物照片

2 金属高压腔在纳米CeO2 超高压结构相变中的应用

2.1 实验过程

利用对称型金刚石对顶砧产生高压,压砧砧面直径为200 μm,金属Re 作为封垫材料。首先利用对顶砧在Re 封垫上成型一个厚度为40 μm,直径为200 μm的压痕;然后采用上述实验技术在压痕中心精细加工一个直径60 μm的圆形孔洞作为高压腔;接下来将加工后的Re 高压腔复位到金刚石对顶砧中,在压腔内填充平均粒径尺寸为15 nm的CeO2纳米材料,压缩封装氖Ne气作为传压介质。

利用高压原位同步辐射X 光衍射技术(XRD)研究了纳米CeO2高压结构相变行为,本次XRD 实验是在中科院北京高能物理研究所同步辐射高压站完成。实验中采用MAR165CCDdetector 收集衍射图像,曝光时间为300 s。使用FIT2D 软件处理二维衍射环进而生成衍射强度谱图。采用JADE、Origin 软件及GSAS软件对实验数据进行全谱拟合与结构精修。

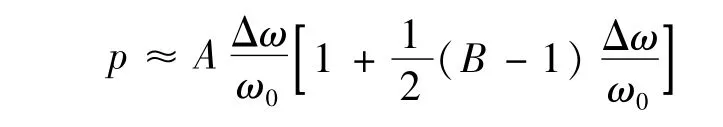

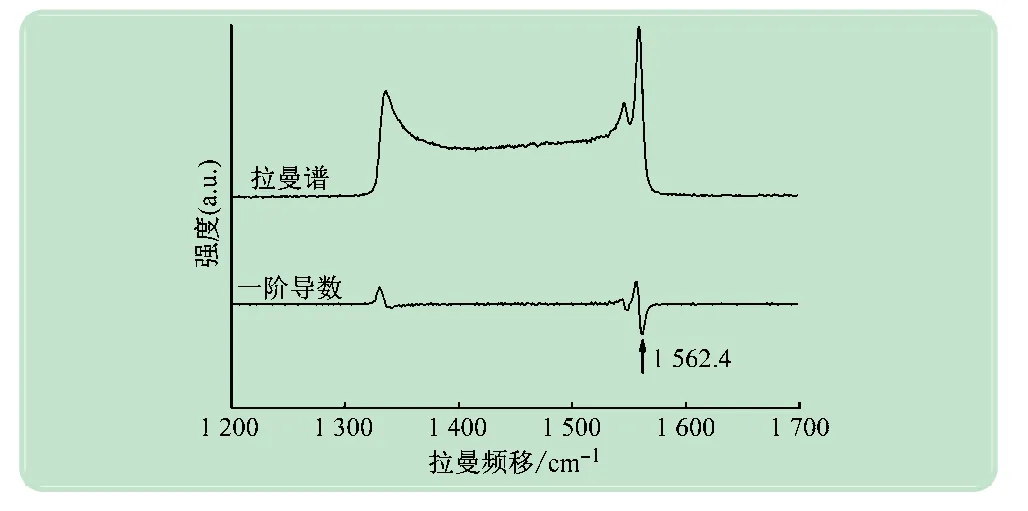

利用显微共聚焦高压原位拉曼光谱仪(Horiba Jobin-Yvon,LabRAM HR Evolution)测定金刚石压砧的拉曼光谱,激发光波长为473 nm。使用Origin 软件对拉曼光谱的曲线进行求导,依据金刚石压砧拉曼散射的一阶导数峰位置随压力变化的经验公式确定高压腔内的压力值,经验公式如下[21]:

式中:A=547 GPa;B=3.75;Δω为高压下金刚石压砧拉曼频移;ω0为常压下金刚石压砧拉曼频移,本实验中实测的ω0=1 336 cm-1。

2.2 结果与讨论

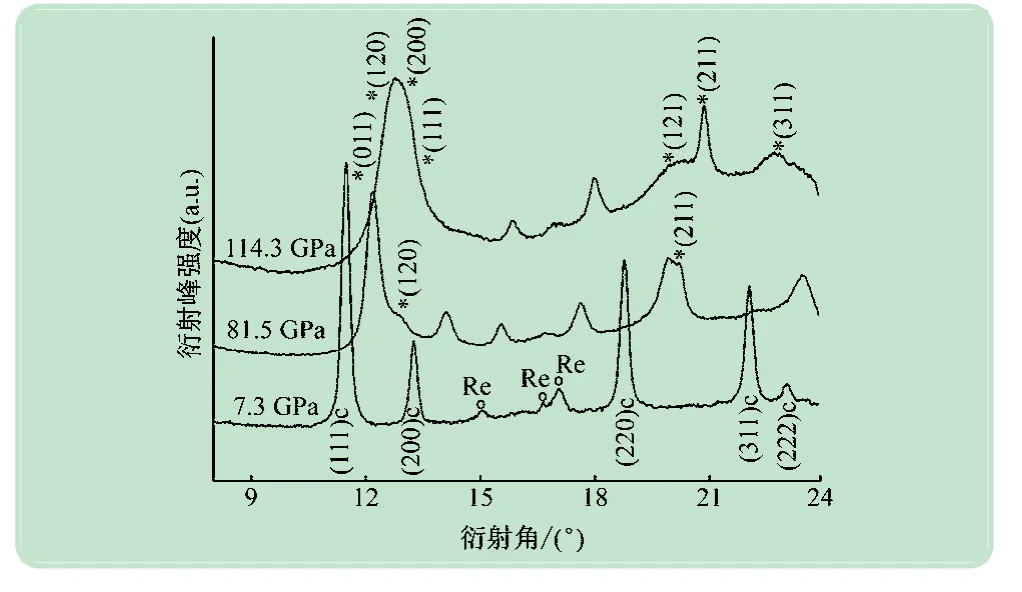

图7 给出了不同压力条件下纳米CeO2的高压原位XRD谱。从图中可以看出,压力为7.3 GPa 时,纳米CeO2保持常压相不变,为立方萤石型结构,对称群为,晶格参数ɑ=0.535 3(7)nm(JCPDS NO.81-0792)。提高压力至81.5 GPa时,开始出现全新的衍射峰(带*的衍射峰),表明在此压力条件下纳米CeO2开始发生结构相变。与以往文献报道比较可知,新出现的衍射峰属于α-PbCl2结构CeO2的衍射峰,对称群Pnam,其衍射晶面为(120)[22]。压力达到114.3 GPa时(压力标定谱见图8),属于常压相立方萤石型结构CeO2的衍射峰全部消失,表明在此压力下纳米CeO2完全相变成α-PbCl2结构。这是首次在实验上获得纯相α-PbCl2型纳米CeO2。整个加压过程中金属Re高压腔没有破裂,具有良好的机械稳定性,为材料的100 GPa以上超高压实验研究提供了可靠的实验技术支撑。

图7 CeO2 高压原位升压XRD谱

图8 114.3 GPa压力下金刚石压力标定拉曼谱

3 结语

本文基于尖端放电烧蚀原理,结合高压腔加工中的实际需求,设计并搭建了全新的机械系统、电路系统、控制系统、光学系统等,开发出适用于金属高压腔精细加工非机械式尖端放电烧蚀技术。针对铼箔等金属高压封垫材料,确定了加工的放电电极材料、放电功率、能量等加工参数,制备出直径60 μm、边缘平滑、内部无残留的高质量金属Re 高压腔。利用该金属Re高压腔研究了100 GPa 超高压条件下纳米CeO2结构相变行为。研究发现,纳米CeO2在0~114.3 GPa 压力区间发生了结构相变,获得了其压致相变规律;在114.3GPa的超高压条件下金属Re高压腔具有良好的机械稳定性。以上结果表明,本文所开发的金属高压腔精细加工技术,操作简易、成本低廉,能够成功制备出<70 μm的高质量高压腔,并应用于100 GPa 以上超高压实验研究中,为材料在100 GPa 以上超高压实验研究提供了重要技术支撑。