红钢炼铁厂喷煤系统整合优化设计

2021-12-14李晓芹李碧中

李晓芹 李碧中

(昆钢集团设计院有限公司)

1 概况

根据红钢炼铁厂产量提升工作计划,3#高炉(1 350m3) 计划年产铁163 万吨,而3#高炉的喷煤车间2#喷煤系统现有的磨煤机制粉实际出力已不能满足3#高炉喷煤量提升的要求,为了更好的满足3#高炉高效、稳定、安全的生产,对红钢炼铁厂喷煤车间1#喷煤系统、2#喷煤系统工艺进行整合,优化工艺设计,恢复1#喷煤系统生产,以弥补2#喷煤系统制粉产量的不足,从而满足3#高炉的喷煤提升需求。

2 生产现状及存在问题

红钢炼铁厂喷煤车间1#喷煤系统于2006年7月10日建成投入生产,距3#高炉约400 m,设计最大制粉能力32 t/h,对应1#、2#两座450 m3高炉的喷煤,工艺为直接喷吹,在3#高炉开炉初期曾短时配套3#高炉的喷煤使用。

2#喷煤系统于2010年8月16日建成投产,距3#高炉约170 m,设计制粉最大能力36 t/h,对应3#高炉直接喷吹煤粉。2016年1月随着1#、2#两座450 m3高炉的去产能置化停炉,1#喷煤系统的相关设备也随之搁置停止生产。按3#高炉2018年实际生产水平,2#喷煤系统制粉能力最大仅能满足141 kg/t的喷煤比[1,2]。

根据红钢炼铁厂2019年产量提升工作计划,3#高炉计划年产铁163 万吨,产铁量的增加,要求对3#高炉年喷煤量也要提升,煤比按150 kg/t计,正常喷煤量需保证30 t/h。目前,3#高炉的2#喷煤系统制粉工艺设施基本处于20 h/天以上的运行状态,根据生产条件,现有原煤的可磨性差及水分含量高,2#喷煤系统磨煤机实际产量仅可保24 t/h,制粉能力已经没有提升空间,严重制约着3#高炉喷煤比的进一步提升[3-5]。

属1#、2#两座高炉的1#喷煤系统未停产前,其磨煤机等设备一直处于带病工作,部分关键设备性能降低,停产后也未对该系统设备进行过维护,现已无法直接投入生产。

针对全厂喷煤设施的现实条件及实际需求,因1#喷煤系统与2#喷煤系统为各自独立系统,为充分利用现有红钢全厂制粉喷煤工艺设施,降低提升改造投资,满足生产需求,建议对1#喷煤系统设备进行优化升级改造、将其与2#喷煤系统整合,形成统一的3#高炉喷煤制粉系统,提升3#高炉的喷煤能力,以满足3#高炉喷煤量提升需求,达到提量降本的目的。

3 系统整合优化设计方案

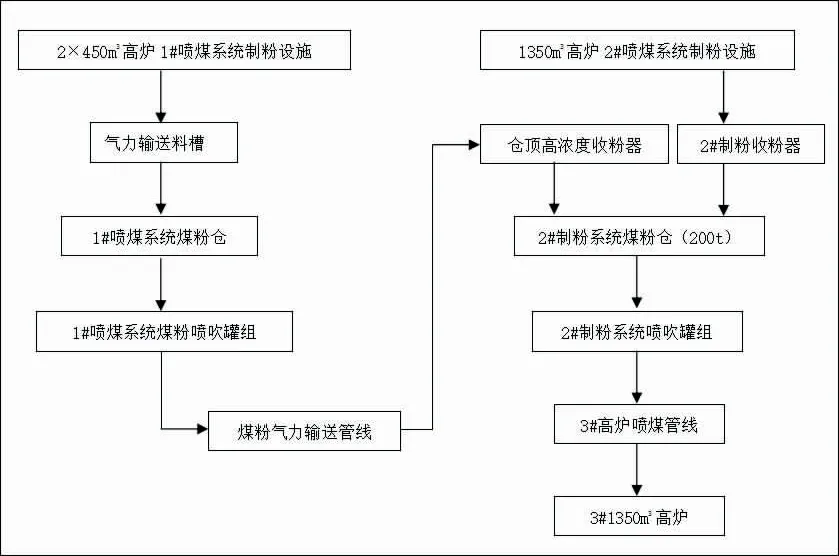

本次喷煤系统整合优化设计,工艺技术路线采用分散制粉,统一喷煤的方案。1#喷煤系统煤粉磨制后,通过其原有喷吹罐组气力输送管道系统把煤粉输送至2#喷煤系统新增的高浓度布袋收粉器进行收粉,再通过空气斜槽把煤粉装入2#喷煤系统的200 t煤粉仓,由2#喷煤系统统一集中对3#高炉进行喷煤的直接+间接喷吹工艺。

对炼铁厂喷煤车间1#喷煤系统生产工艺进行改造及优化设计,新增输粉管线1 条,把1#喷煤系统磨制的煤粉输送至2#喷煤系统进行收粉并进入粉仓,配套相应的高浓度粉气收粉设施;新增二套煤粉气力输送斜槽煤粉配仓系统(取消原有的2 套埋刮板机);对制粉烟气炉系统进行改造,配套设置的高温引风机及引热风炉废烟气管道;新增在线C0、02监测及安保报警仪表设施3 套,满足1#喷煤系统制粉安保规范要求;对设备冷却水系统改造等。

3#高炉喷煤系统整合优化后喷吹煤粉生产工艺流程如图1。

图1 整合优化后3#高炉喷吹煤粉工艺生产工艺流程图

4 工艺设备设施优化改造

4.1 制粉烟气炉系统改造优化

原有1#喷煤系统烟气炉抽引1#、2#高炉热风炉废气供磨煤机磨制煤粉,1#高炉、2#高炉停炉后,无低含氧量的热风炉废气可以供应,不能满足制粉安全生产及节能减排需要,设计配置一条引3#高炉热风炉废烟气的总管,接管从3#高炉热风炉烟囱前废气管道上开孔搭接,把热风炉燃烧废气抽引至1#喷煤系统2 座烟气炉进行高低温烟气的混合,以供1#喷煤系统的两台磨煤机磨制煤粉需要,部份管道利旧原1#、2#高炉风机房至3#高炉的冷风管道,烟气炉废气消耗量为35 000-44 000 m3/h。

原有2 套废气引风机抽引全压不能满足,对两台引烟气炉废气引风机升级更新,烟气炉的煤气调节阀、空气调节阀、热风调节阀、冷风调节阀、放散阀等阀门原采用电动控制,电控器长期处于高温露天环境,内部元件寿命短,损坏频繁导致阀门经常卡阻,设备故障率高,改造为气动调节方式,并提高阀门调整精度。两座烟气炉耐火材料内衬全部更新修砌、喷涂。

4.2 对煤粉仓顶煤粉配仓输送设施进行改造

煤粉仓顶煤粉配仓输送设施,优化为两套煤粉气力输送斜槽系统及对应的卸灰阀等,完成收粉器多个灰斗煤粉入多仓的功能需求。取代故障率高、跑灰漏粉严重的2 套刮板机煤粉输送机,新增木屑分离器二套,对煤粉中的杂物进行清除,避免堵塞喷煤枪,确保煤粉喷吹的正常,斜槽废气引入制粉工艺管道过滤后排放。

4.3 制粉系统设置在线C0、02 监测及安保报警仪表设施

根据《高炉喷吹煤粉工程设计规范》50607-2010、《高炉喷吹烟煤系统防爆安全规程》16543-2008 的要求,针对混合煤粉的制备,1#喷吹系统的制粉系统设置新增在线C0、02监测安保仪表设施3 套。以满足制粉系统工艺粉气管线中C0、02监测、报警、自动充氮消火消防安全的要求,配套分析小屋,确保精密仪器在线气体含量分析仪对清洁工作环境需求。

4.4 新增至2#喷煤系统气力输粉管线、配置高收粉器及配仓输粉设施

新增1 条气力输粉管线,炉前段管线与现有2#喷吹系统制粉引3#高炉热风炉废气管线平行敷设,并置于轻钢桁架上,在原支架间设置轻钢桁架及局部设吹堵平台钢梯,至2#喷吹系统区域内后沿大倾角原煤上料通廊上行至2#喷煤系统的制粉站屋顶新增的高浓度布袋收粉器进行收粉。

高浓度布袋收粉器采用1 套气箱脉冲高浓度布袋收粉器,出口排放浓度:≤10 mg/Nm3,滤袋材质:防静电聚脂针刺毡复膜滤料。滤袋规格:130×3 100。(与现有1#、2#喷煤系统制粉除尘器布袋同规格)

4.5 设备冷却水系统改造

设备冷却水主要用于排粉风机、高温引风机、稀油站等设备冷却、消防用水以及其他零星用水等,原来由2 座450 m3高炉的净环水系统供给,由于停产,需要从3#高炉热风炉旁外网水管搭接,回水经管道循环至3#高炉水渣池,供水、回水管为明管敷设,并按规范要求进行防腐处理。

4.6 2#喷煤系统至3#高炉的喷吹管道新增改造

由于3#高炉喷煤量的增大,现有喷吹管道弯管段磨损量较大,本次增加一条备用喷煤管道,可在发生一条喷煤管道堵塞或管道磨损漏粉时,及时切换至备用管道进行喷吹作业,保证高炉不断煤,正常喷煤。

4.7 1#喷煤系统中控室防静电地板改造

对中控室电缆重新布置电缆槽,其余地面铺设地板砖,规范电缆布置,便于故障的排查,大幅度降低防静电地板破损而频繁更换的费用。

4.8 1#喷煤系统原煤运输可逆皮带机驱动装置改造

运煤环境粉尘含量高,可逆皮带机的电动油冷滚筒故障率高,维护困难,改造为外置式减速机电机驱动装置,进行正反转驱动,可分别输送原煤进入1#、2#原煤仓,易维护,可以降低设备故障率,降低设备维护成本。

4.9 2#喷煤系统原煤仓防堵料装置改造

2#喷煤系统原煤仓容量大,料易压实,喷吹罐组装粉进料不畅,容易堵塞,在原煤仓锥体部加装两套空气炮及平台楼梯,保证原煤下料顺畅,不挂料、堵料,延长供料系统启机间隔时间,避免设备频繁启停,同时减少了因堵煤,导致中速磨作业率及产量降低的问题。

4.10 新增一套氮气加热器改造

氮气作为喷煤制粉的主要气力介质,由于空分系统制造供给来的氮气温度较低,在粉气接触混合后,造成一方面在煤粉输送过程中容易造成煤粉温度下降造成水分析出结露,煤粉受潮结成大小颗粒,煤粉颗粒发生沉降,甚至管道堵塞,另一方面也造成煤粉燃烧尽率降低。新增一套氮气加热器改造提温。

5 系统整合设计特点

(1) 系统整合一体化优化:工艺技术路线采用分散制粉,统一集中喷煤的方案,为多方案分析比较后的最优方案。系统整合一体后,煤粉喷吹入炉煤量计量准确,煤量波动小,过程稳定、可靠、安全。制粉方式比较灵活、安全。以2#喷煤系统生产为主生产时为直接喷吹模式;1#喷煤系统作为2#喷煤系统制粉能力不足的补充时为直接+间接喷吹模式,1#、2#喷煤系统异地协力,完全满足3#高炉喷煤量提升的需求。

(2) 各项新技术的配置使用,特别是煤粉气力输送斜槽配仓系统的引入,使煤粉配仓功能完美解决,气力输送斜槽基本属免维护设备,安全可靠,极大的提升制粉设施的作业率和可靠性。

(3) 改造投资投入小,实现了产量提升计划功能需求,提升了经济效益。整合后的分散制粉统一喷煤系统能力储备充足。在目前3#高炉的风温原燃料操作条件下,可以提高煤比9 kg/t,按煤焦置换比1:0.8 计算,可替换7.2 kg/t焦比,使用低价煤替换高价焦炭可降低生产成本,达到提煤降焦的目的。

6 结语

红钢炼铁厂制粉喷煤系统整合优化设计实施后,制粉能力不足的问题得到了有效解决。在2#喷煤系统出现设备故障,导致煤粉制备停机或检修、维护等情况时,高炉不断煤,避免对高炉平稳生产的影响。喷煤车间制粉量的提升,使各制粉系统磨煤机有一定的停机时间,可较好地开展设备维护、检修工作。另一方面也降低了设备故障处理时对高炉炼铁生产影响的风险。制粉系统生产稳定,煤粉的质量也会得到明显的改善,提高煤粉的燃烧率,进一步降低生产成本,确保3#高炉长周期炉况稳定顺行。