全回转推进器万向联轴器布置的研究

2021-12-14张方华史志赛罗晓园王建政

张方华,史志赛,罗晓园,王建政

(1.船舶与海洋工程动力系统国家工程实验室,上海 201108;2.中国船舶重工集团公司第七一一研究所,上海 200090)

0 引言

全回转推进器集舵、螺旋桨于一体,通过回转支承或蜗轮蜗杆装置,使螺旋桨及整个下齿轮箱单元绕竖直轴作360°旋转。其作用是为船舶提供任意方向推力,从而大大提高船舶的机动性、操纵性[1]。全回转推进器的主动力一般为船用柴油机。实际布置时,柴油机曲轴与全回转推进器输入轴的中心线不是共线,而是平行并有一定间距。此类柴油机飞轮与全回转推进器输入轴间的中间轴系,需采用2根万向联轴器,布置在中间轴系的拐角处。如果柴油机的额定功率、额定转速等确定后,可对应找到万向联轴器的类型。同一类型下,万向联轴器会有不同的长度范围和最大角度。在中间轴系中布置万向联轴器时,涉及的参数较多,如:主机飞轮到全回转推进器输入轴的水平距离、竖直间距,以及万向联轴器的长度范围、短轴长度、轴系倾斜角度等,而现有文献并未对此进行探讨,因此有必要研究相关参数的确定方法。

本文通过数学分析、实例计算等,给出参数间的关联关系,最终确定万向联轴器实际布置时角度、长度的办法。

1 全回转推进器的轴系布置

1.1 轴系布置特点

(1)有的船型(如港作拖船)因空间限制,柴油机与全回转推进器只能布置在不同船舱内,通过中间轴系连接起来。

(2)全回转推进器输入轴的中心线位置较高,与基线距离较大,而柴油机位置一般比较低,曲轴中心线与基线距离较近,导致柴油机曲轴与全回转推进器输入轴的中心线在高度方向上有一定间距。

(3)为了满足万向联轴器布置及相关要求,柴油机曲轴与全回转推进器输入轴的中心线通常采用平行布置。因此,柴油机与全回转推进器间的中间轴系一般包含1根斜线,同时实现高度方向、长度方向上的连接。而斜线与拐点处需各设置1个万向联轴器,用于实现变角度传递柴油机动力。

1.2 万向联轴器布置的特点

全回转推进器轴系一般采用十字轴式万向联轴器。该联轴器能实现两轴连续运转,具有传递扭矩可靠、结构紧凑、传动效率高的特点。当两轴线不在同一直线时,为消除单个万向联轴器转速周期性波动,保证主、从动端的同步性,一般采用双联型式[3],即每个万向联轴器包含2个十字轴式万向节。

1.3 万向联轴器布置需满足的条件

为了使主、从动轴的角速度相等,布置万向联轴器时需满足下列3个条件[2-3]:

(1)中间轴与主、从动轴间的轴线折角相等。

(2)中间轴两端的叉头位于同一相位。

(3)主、从动轴与中间轴3个轴的中心线在同一平面内。

2 万向联轴器布置的分析

2.1 万向联轴器布置的参数简介

全回转推进器、柴油机、中间轴系常用的布置形式简图见图1。万向联轴器的数量为2件,分别设置在中间轴系拐点处,且为可伸缩型。左侧万向联轴器用于连接全回转推进器输入轴与长轴组件,右侧万向联轴器用于连接长轴组件与短轴组件,高弹性联轴器设置在柴油机飞轮与短轴组件之间[5]。

①—全回转推进器;②—万向联轴器;③—长轴组件;④—短轴组件;⑤—高弹性联轴器;⑥—柴油机;b—万向联轴器十字轴中心与安装接合面间的距离;H—全回转推进器输入轴中心线与柴油机曲轴中心线间的距离;L—全回转推进器竖直轴中心线与柴油机飞轮输出端面间的距离;L1—全回转推进器竖直轴中心线与输入轴安装接合面间的距离;L2—万向联轴器十字轴中心与L5端点的距离;L3—万向联轴器两十字轴中心间的距离;L4—长轴组件的长度;L5—长轴组件中心线与柴油机曲轴中心线、全回转推进器输入轴中心线交点间的距离;L6—短轴组件的长度;L7—高弹性联轴器两端面间的距离;β—长轴组件中心线与全回转推进器输入轴中心线或柴油机曲轴中心线间的夹角;L′—2件万向联轴器十字轴中心线间的水平距离。图1 全回转推进器、柴油机、中间轴系布置简图[4]

2.2 万向联轴器布置的参数分析

(1)考虑实际情况,β的取值范围为β∈(0,90°),β/2即轴线折角。为了保证4个轴线折角相等,根据三角形全等判定定理,设置4个相同的尺寸L2、2个相同的尺寸L3。

(2)一般情况下,柴油机、全回转推进器的位置是基本确定的,即尺寸L、H是基本确定的。

(3)万向联轴器是标准、系列化产品,当柴油机额定功率、额定转速确定后,万向联轴器的型号基本确定,即尺寸b基本确定。而对于某一型号的万向联轴器,尺寸L3有最小值,并有一个伸缩范围,即尺寸L3有最大值,因此尺寸L2、L3可根据实际情况确定。在实际轴系安装过程中用到的对中工具长度为b+L2。

(4)全回转推进器为标准、系列化产品。在选定厂家后,尺寸L1是可以确定的。

(5)尺寸L4根据实际情况确定。由图1可知,尺寸L5=L4+2L2+2b。

(6)尺寸L6根据实际情况确定,最小值需满足布置、安装、维修要求。

(7)尺寸L7在选定厂家、型号后可基本确定。

(8)尺寸L′=L-L1-L6-L7-2b。若尺寸L增大,L1、L6、L7、b减小,尺寸L′则增大。

(9)根据图1,可以得到下列关系式:

(1)

(2)

(3)

(10)假设尺寸H、L′不变,将角度β看作尺寸L2的函数,求导可得下式:

(4)

若假设尺寸H、L2不变,将角度β看作尺寸L′的函数,求导可得下式:

(5)

若假设尺寸L′、L2不变,将角度β看作尺寸H的函数,求导可得下式:

(6)

由以上可知:若尺寸H、L2减小,尺寸L′增大,则角度β减小,有利于提高万向联轴器的使用寿命、传递效率。

2.3 万向联轴器参数的调节

2.3.1 减小尺寸H的办法

(1)在结构等方面允许的条件下,降低全回转推进器输入轴中心线的高度,提高柴油机曲轴中心线的高度。

(2)全回转推进器、柴油机尾翘一定角度(顺时针旋转),一般不超过3°。尾翘一定角度后,在减小尺寸H的同时,增大了尺寸L′。

2.3.2 增大尺寸L′的办法

(1)在结构等方面允许的条件下,往船尾方向移动全回转推进器,往船首方向移动柴油机,即增大尺寸L。

(2)全回转推进器、柴油机尾翘一定角度。

(3)在可选择或者允许的范围内,选取较小尺寸的L1、L6、L7、b。

(4)由于中间轴系的中心线一般平行于船中心线,若在结构等方面允许的条件下,将中间轴系的中心线旋转一定角度,在保证尺寸H不变时,可增大尺寸L′。

2.3.3 减小尺寸L2的办法

尺寸L2与尺寸L3有关。在尺寸L3的限定范围内,选取较小值,在一定程度上可减小尺寸L2。

上述具体办法的选择,需根据实际情况确定。

3 万向联轴器布置的实例计算与分析

3.1 万向联轴器布置的实例参数

某港作拖船采用柴油机作为主动力,配置全回转推进器,相关尺寸如下:

b=175 mm,H=1 446 mm,L=10 938 mm,L1=1 297 mm,L6=980 mm,L7=468 mm,L′=7 843 mm。

若尺寸L3确定,则可确定尺寸L2、L4、L5及角度β,且一般角度β≤15°[6]。尺寸L3需考虑在万向联轴器最小长度的基础上,增加一定量,并且不能超过万向联轴器的最大长度,暂定尺寸L3=857 mm。

根据上述公式,可求得:β≈11.701 56°,L2≈430.74 mm,L4≈5 918.20 mm,L5≈7 129.69 mm。

3.2 L3的影响

增大、减小尺寸L3,可以得到相应的尺寸L2、L4、L5及角度β。计算结果显示,若在允许范围内选取较小的L3值,可减小角度β,但变化不是很明显。

3.3 全回转推进器和柴油机尾翘的影响

若保持尺寸L3=857 mm不变,全回转推进器、柴油机分别尾翘1°、2°、3°(全回转推进器以竖直中心线与船体安装面交点为中心进行旋转,柴油机以曲轴中心线与飞轮安装面交点为中心进行旋转),计算尺寸L2、L4、L5及角度β。计算结果显示,在减小尺寸H的同时,增大了尺寸L′,角度β减小非常明显。因此在允许的条件下,这是减小角度β的有效方式。

3.4 全回转推进器和柴油机俯视中心线转角的影响

若保持尺寸H=1 446 mm、L3=857 mm不变,全回转推进器、柴油机尾翘0°,俯视的轴系中心线转动1°、3°、6°、10°,且保持全回转推进器竖直中心线与船体安装面的交点、柴油机曲轴中心线与飞轮安装面的交点在船长方向的位置不变,计算尺寸L2、L4、L5及角度β。计算结果显示,转动角度越大,角度β越小,且若要明显减小角度β,需要较大的转动角度。因此,若在允许范围内,采用较大的转动角度可减小角度β。

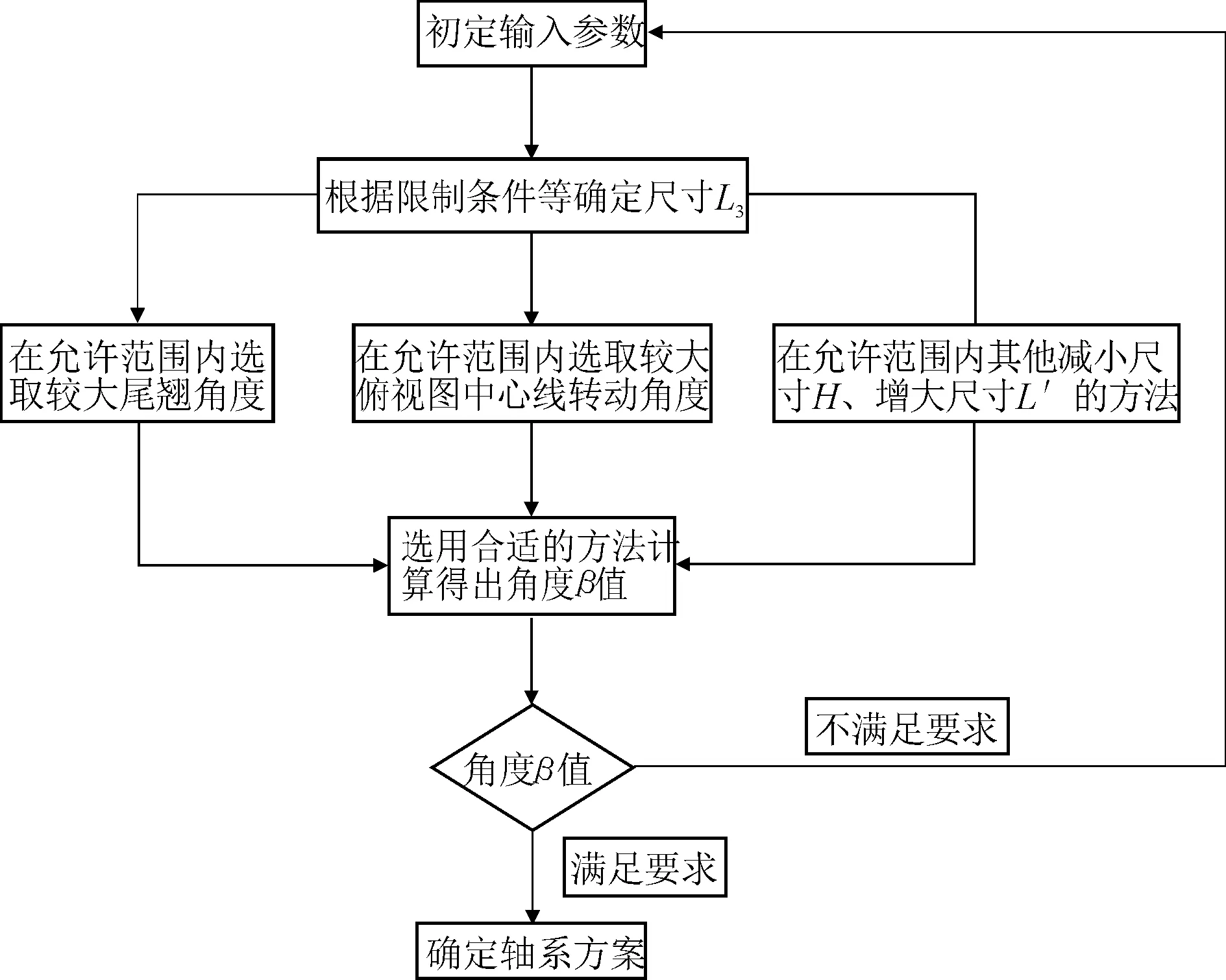

3.5 设计流程图

综合上述分析、计算,全回转推进器万向联轴器布置的设计流程图见图2。

图2 设计流程图

4 结论

(1)在允许范围内选取较小的L3值,可减小角度β,但变化不是很明显。

(2)在允许范围内增大尾翘角度,可在减小尺寸H的同时,增大尺寸L′。此方法是减小角度β的有效方式。

(3)俯视图轴系中心线需转动较大角度,才可有效减小角度β等。