高温高压条件下PDC钻头破碎花岗岩试验研究*

2021-12-13史怀忠傅新康陈振良赫文豪熊超高飞

史怀忠 傅新康 陈振良 赫文豪 熊超 高飞

(1. 中国石油大学(北京)油气资源与探测国家重点实验室2. 中国石油大学(北京)油气光学探测技术北京市重点实验室)

0 引 言

近年来,国内外专家和学者对钻头破岩技术的研究已取得了长足进步,取得的成果可满足常规地层钻井要求。但在超深复杂地层以及高温高压等恶劣工况下破岩技术仍有待提高,常用PDC钻头破岩特性尚不清晰,制约了深部资源的钻探开发进程[1]。因此,应开展PDC切削齿布齿特征及破岩效率研究,以期为高温高压条件下PDC钻头优化设计提供理论支撑和试验基础。

P.L.MENEZES等[2]利用数模软件LS-DYNA模拟了不同切削速度和切削深度下,PDC切削齿各种倾角的破岩情况,发现与给定切削深度下的切削齿速度相比,切削力和岩屑特性受倾角影响较大。况雨春等[3]进行了PDC全钻头破岩试验,将摩尔库伦本构模型和D-P本构模型在PDC单齿破岩数模中的计算结果与试验结果进行对比,发现在不同条件下,上述两种模型在计算精度和效率方面各有优劣。唐胜利等[4]利用FLAC3D软件模拟PDC切削齿破岩模型,研究了后倾角对破岩效果的影响,发现15°后倾角破岩效果最好。GHENG Z.等[5]采用高速摄影技术捕获了PDC齿切削岩石过程中主要裂缝的形成过程,并通过石英玻璃块显示破岩过程裂纹和相邻破碎区的发展顺序,发现砂岩和花岗岩的主要裂纹起始于PDC齿尖端,而大理石的主要裂纹起始具有随机性;在破碎区域形成之后主要裂纹起裂,主要裂纹的产生将扩大破碎区域并导致下方裂纹的产生和扩张。李玮等[6]研究了300 ℃高温和100 MPa围压下,钻压和转速对PDC钻头破岩效果的影响规律,分析发现,当温度和转速不变时,破岩效率随着钻压上升而明显上升;当钻压和温度不变时,破岩效率随着转速提升而显著提升,此外还得出200 ℃高温高压环境下PDC钻头的磨损规律。XIONG C.等[7]将Stinger PDC齿与传统PDC齿进行了单齿切削测试对比,并分析了切削力、切削尺寸、表面形貌和断裂表面的微观形态,发现Stinger PDC齿的平均切削力比传统PDC齿小46.14%,破岩能耗比传统PDC齿小34.09%;Stinger PDC齿的切削轨迹呈V形,表面相对较为粗糙。

目前,针对PDC钻头破岩方面的研究主要通过数值模拟单齿破岩,而关于高温高压条件下室内破岩试验的研究较少。鉴于此,本文借助真三轴钻井模拟试验设备研究了温度、围压、齿径、后倾角和转速等对PDC钻头破碎花岗岩效率的影响规律。

1 试验方案

1.1 试验流程

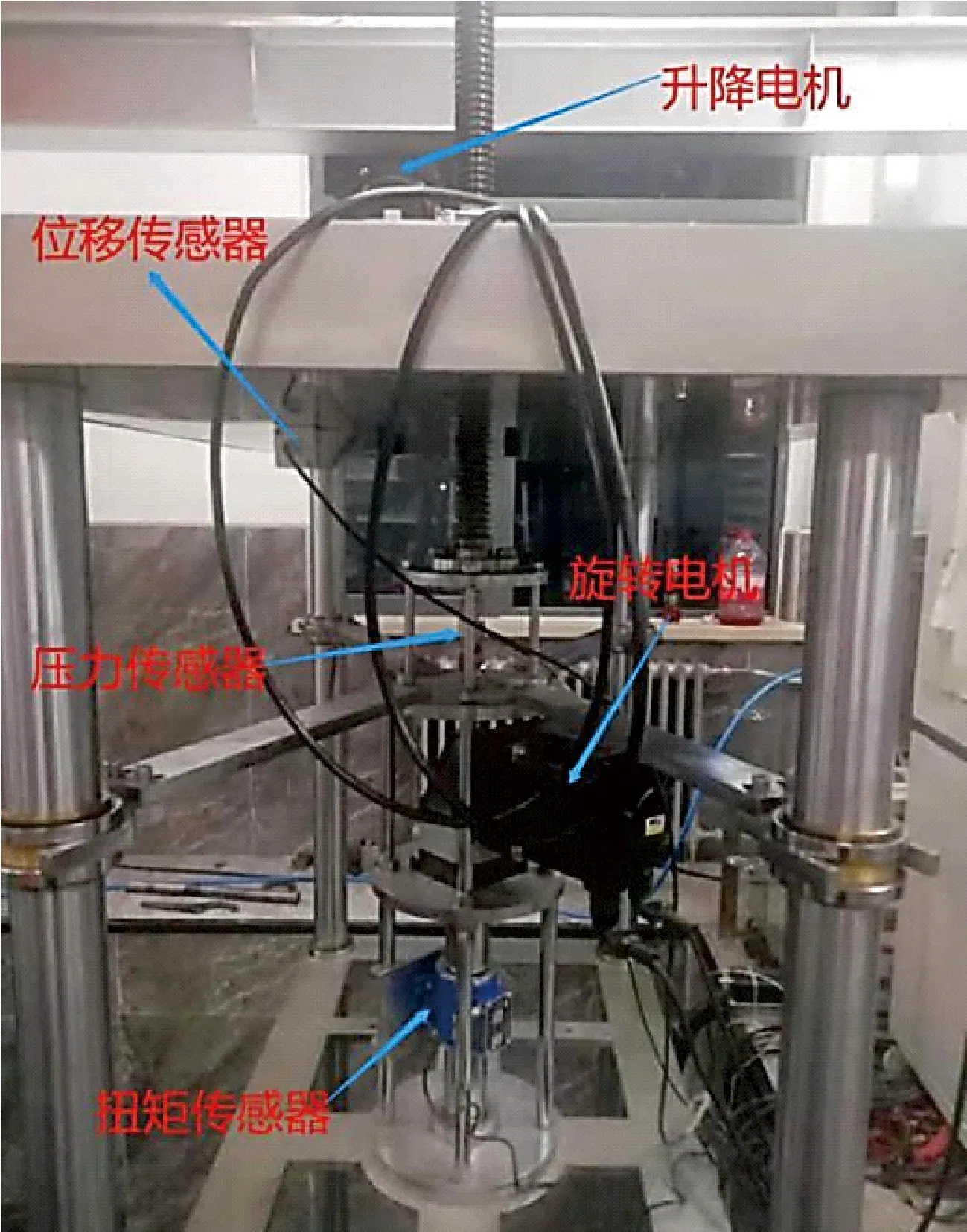

试验在真三轴钻井模拟试验设备上进行,设备主要包括真三轴围压釜和钻进部分,分别如图1和图2所示。真三轴加压部分可模拟井下三轴围压状态,钻进部分可调节钻杆下行速度和转速,实时测出扭矩、位移和钻压等数据并以曲线图的形式展现给试验者。钻井液可用水等流体介质代替,并通过釜内流道流至地面蓄水池,再通过水泵排出。软件操作界面见图3,试验流程见图4。

图1 真三轴围压釜

图2 钻进部分

图3 软件操作界面

图4 试验流程图

1.2 试验岩样与钻头

试验采用双齿微型PDC钻头(见图5),其切削齿直径为13.44、15.88和19.05 mm;切削齿后倾角分别为10°、15°、20°和25°。钻头体内部设计有圆柱形射流孔道,直径5 mm左右,用于钻进时钻井液通过。

图5 微型PDC钻头

试验岩样选用山东泗水花岗岩,且从整块大样中取样以减小岩样非均质性影响。为便于后期热处理和搬运,特加工50块200 mm×200 mm×200 mm的正方体岩样(实际加工尺寸略小于200 mm,以便放入围压釜中),岩样呈深灰白色、致密,六个面应尽量平整,否则加围压过程中可能因为应力集中而被压碎。

1.3 试验方法

2020年11月至12月在中国石油大学(北京)试验场地进行试验,试验目的是研究高温高压条件下,不同参数对PDC钻头破碎花岗岩效率的影响规律,主要涉及岩样温度、围压、切削齿直径、后倾角及转速等5个参数。

热处理方式是利用烤箱对岩样进行加热,在达到设定温度后,保温10 h左右,以确保岩样加热充分。考虑到烤箱条件及加热后搬运和装填至围压釜过程中的安全问题,仅研究200和300 ℃的情况;另外考虑到将高温岩样装填到围压釜后,加釜盖固定Z轴需要较长时间,造成热损失而无法满足预定的试验温度要求,故不加Z轴压力,以节省装填时间。

为更真实还原钻进过程,在钻进过程中用自来水代替钻井液:一是冷却钻头,减轻由于摩擦生热对钻头造成的损伤;二是携带岩屑,避免二次破岩,提高钻进效率。

2 试验结果与分析

2.1 温度、围压和转速对破岩效率的影响

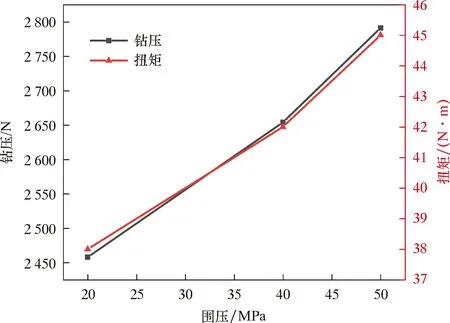

选用齿径d=15.88 mm的钻头,围压p设为20、40和50 MPa。考虑到设备安全稳定性问题,设围压上限50 MPa、转速50 r/min、下行速度0.1 mm/s,钻后岩样见图6。选取钻进中较为稳定的阶段并计算平均钻压和扭矩(后续试验皆为此处理方式),如表1和图7所示。由图7可以看出,随着围压升高,钻头所受的钻压和扭矩呈明显上升趋势。

图6 钻后岩样

图7 钻压和扭矩随围压的变化曲线

表1 不同围压下的钻压和扭矩

可以通过计算单位破岩能耗来衡量钻进效率[8]。本文采用钻机做功的和除以破岩体积来计算单位破岩能耗。在钻进过程中,钻头破岩能量主要来源于两个方面,一是旋转电机,二是下行钻进电机。这两个方面的做功最直观的表现参数即为扭矩和钻压,因此可以由下式来计算单位破岩能耗[9]:

(1)

式中:EM为单位破岩能耗,J/m3;Er为旋转电机做功,J;Ed为下行钻进电机做功,J;V为破岩体积,m3。

旋转电机做功主要与扭矩和转速有关,可以表示为:

(2)

式中:M为扭矩,N·m;n为转速,r/min;t为钻进时间,s。

下行钻进电机做功主要与钻压有关,其计算公式为:

Ed=Fvt

(3)

式中:F为钻压,N;v为下行钻进速度,m/s。

上述两部分之和为钻头破岩所耗的总能量,将其除以破碎岩石体积即为单位破岩能耗。破岩体积可以表示为:

V=πr2vt

(4)

式中:r为破岩圆柱孔的底面半径,m。

将式(2)、式(3)和式(4)代入式(1),得出单位破岩能耗的最终公式:

(5)

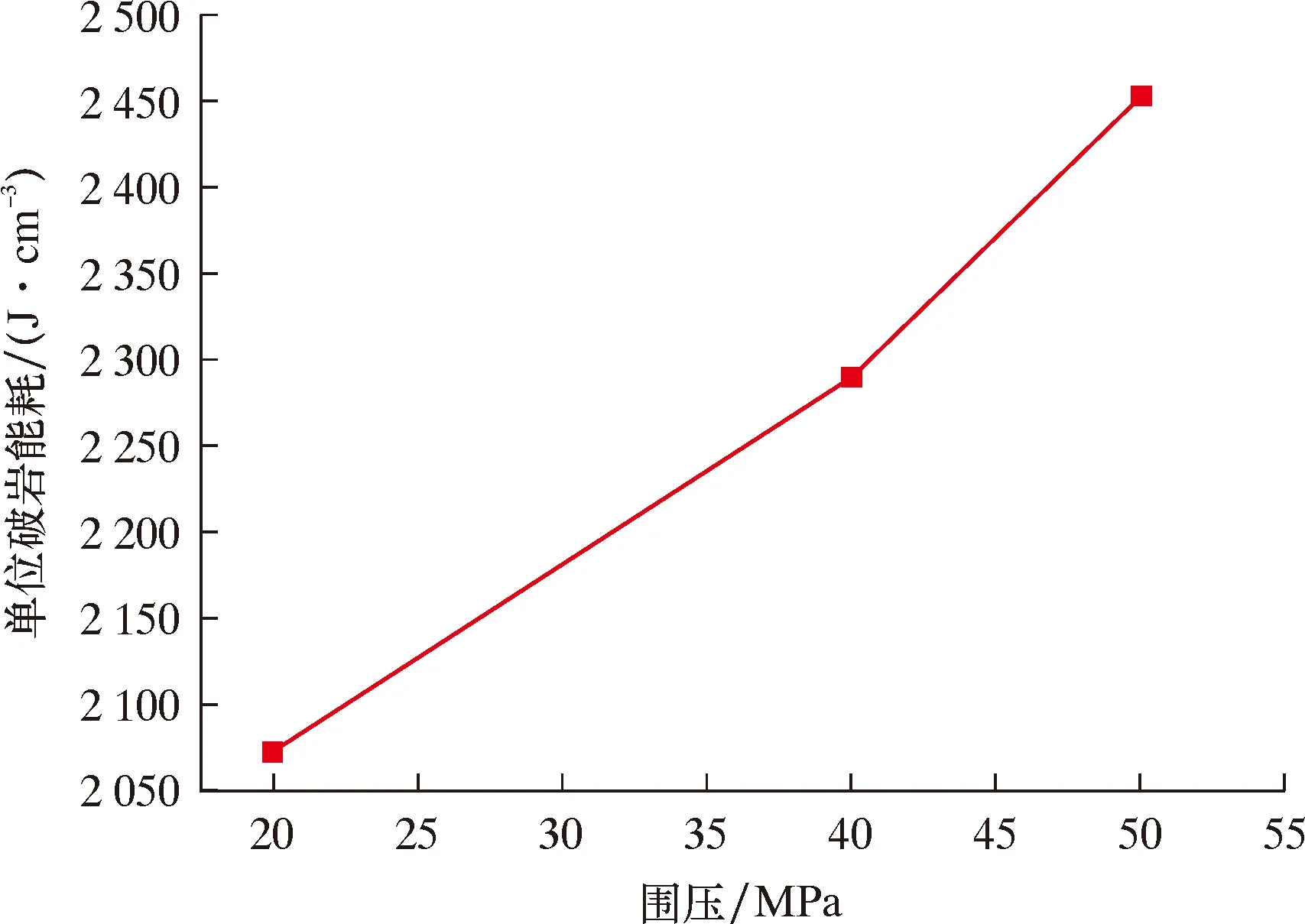

计算得20、40和50 MPa围压下的钻头单位破岩能耗,如图8所示。由图8可知,随着围压增大,钻头破碎花岗岩的单位破岩能耗不断上升,并且单位破岩能耗随围压增大上升幅度增大。

图8 单位破岩能耗随围压的变化曲线

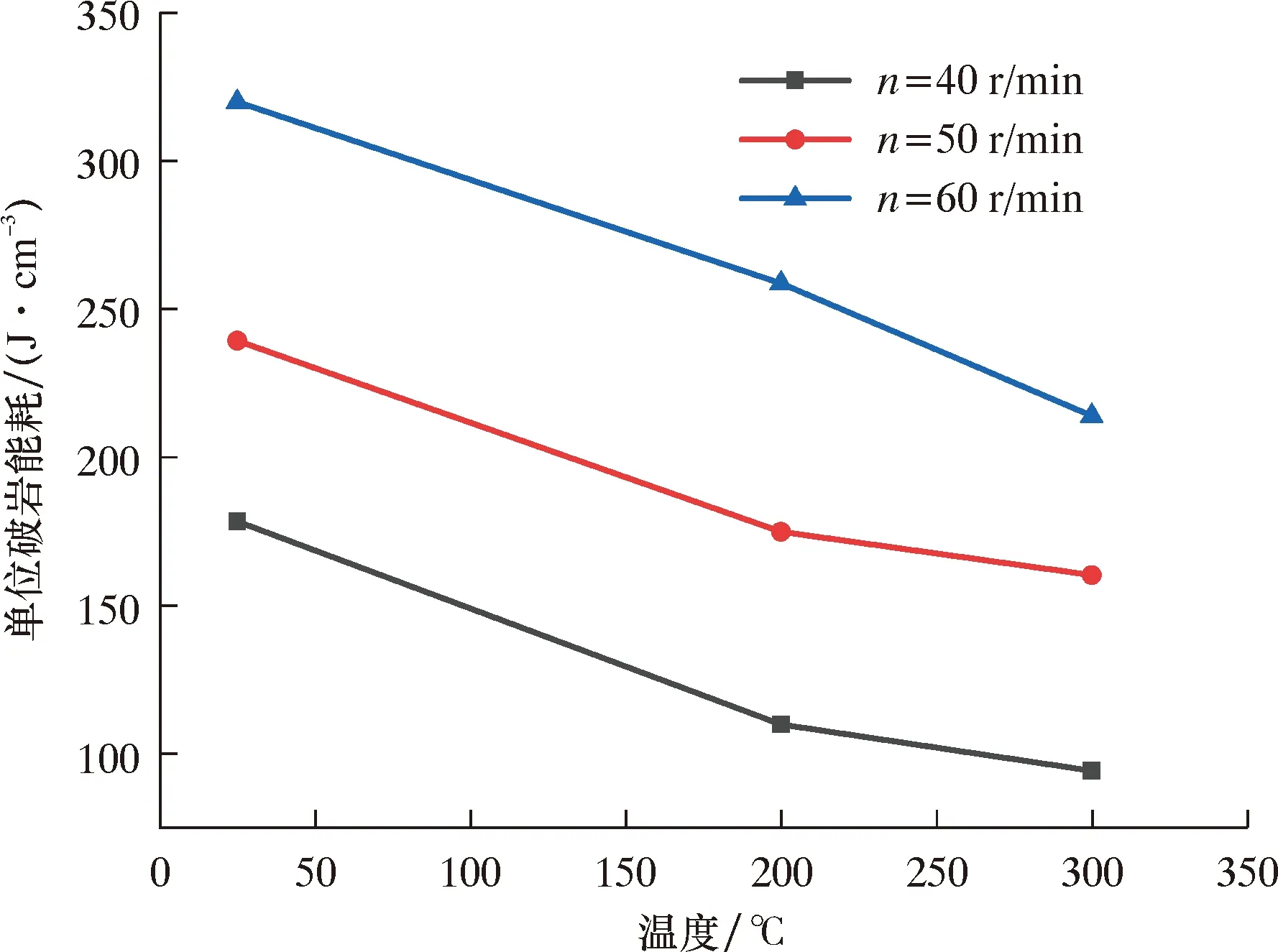

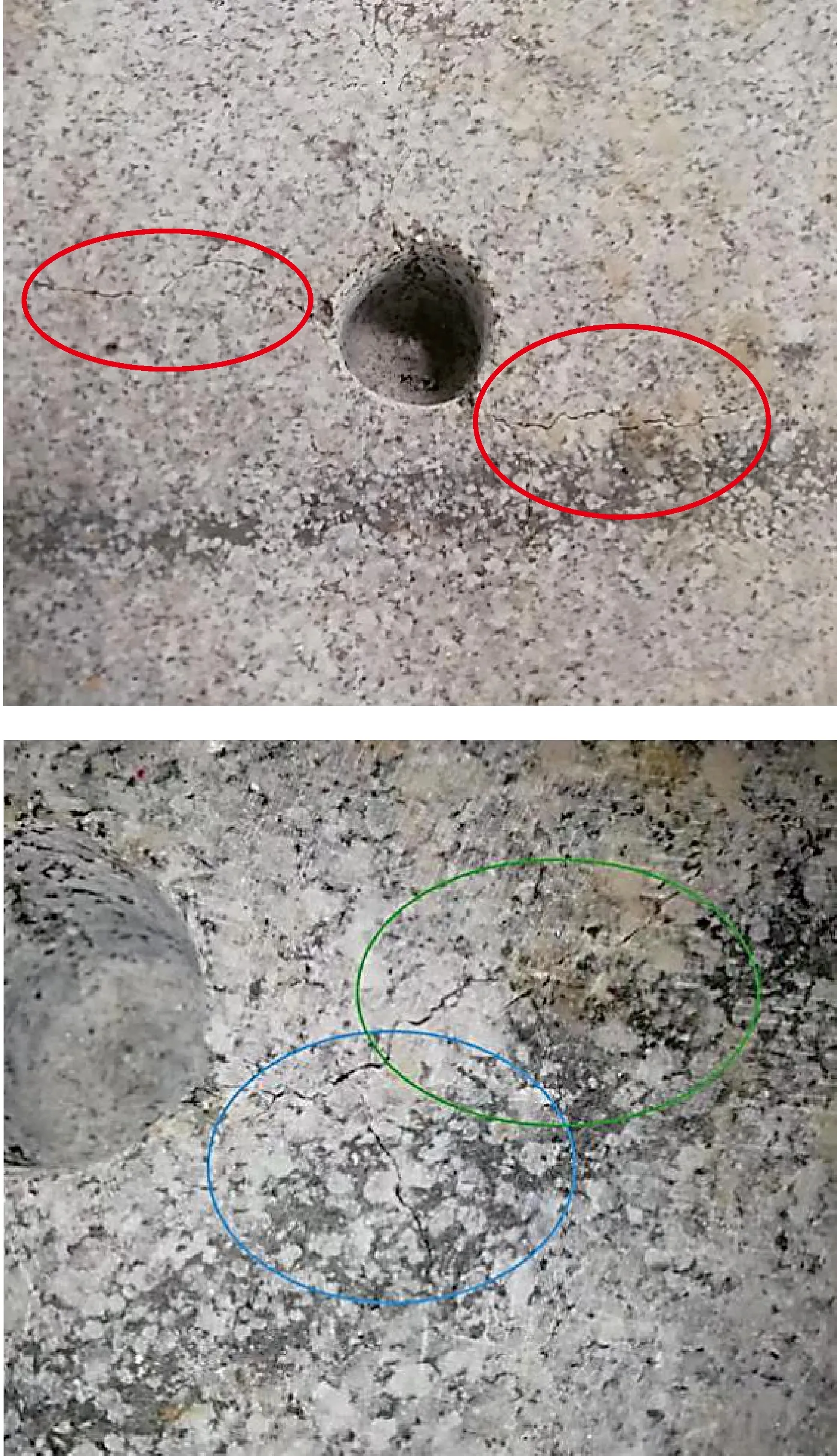

选用d=13.44 mm的钻头,钻后部分岩样见图9。表2为不同温度和转速下试验所得钻压和扭矩值。图10、图11、图12分别为钻压、扭矩、单位破岩能耗随温度和转速的变化曲线。由图10、图11和图12可知,在不同转速下,随着热处理温度上升,钻压、扭矩和单位破岩能耗均呈明显下降趋势,不同转速之间的钻压区分度不大,可能是由于本文试验系统采用给定下行速度的方式送进钻头且设定下行速度均较慢,加上设定的转速区分度不大,导致不同转速梯度之间的钻压区分度并不明显。另外,转速越高,单位破岩能耗越高。当花岗岩经过高温热处理后,其内部出现微裂纹,加上钻井流道中通入冷的钻井液,冷热冲击对花岗岩造成较大破坏,并且温差越大,破坏越明显。根据试验结果,经过300 ℃热处理后不同转速下的单位破岩能耗与常温下相比下降均超过30%。此外,钻井液在钻进过程中通过岩体内部微裂缝进入岩石中,造成一定的水力场,微裂纹末端出现应力集中,致使之前由热应力造成的微裂纹进一步扩张[10],见图13。

图9 钻后部分岩样

表2 不同温度和转速下钻压和扭矩

图10 钻压随温度和转速的变化曲线

图11 扭矩随温度和转速的变化曲线

图12 单位破岩能耗随温度和转速的变化曲线

图13 300 ℃热处理后冷热冲击形成的裂纹

2.2 齿径、后倾角对破岩效果的影响

选用13.44、15.88和19.05 mm齿径的钻头,设转速60 r/min、下行速度0.1 mm/s。

观察发现钻后PDC切削齿出现一定程度磨损。钻后部分岩样见图14。观察图14可以发现:小齿径的切削齿钻出的岩屑粒径较小,大部分岩屑类似于粉末状,只出现少许大颗粒岩屑;大齿径的切削齿钻出的岩屑一般尺寸较大,多为颗粒状岩屑。根据钻后岩屑返排情况,19.05 mm齿径的钻孔坑中存在较多大颗粒岩屑,并且大齿径所钻孔的入口处较为粗糙,呈锯齿状,而小齿径所钻的孔较为平整。分析认为,大齿径切削齿与岩石接触面积较大,破碎的岩屑以大颗粒或者块状为主,在刚吃入岩样时,以较大力压入岩样,由于受力范围较大[11],导致在以核心受力点为中心的小片范围内的岩块都随之剥落,所以大齿径钻头形成的钻孔入口处不平整,缺口较多,呈锯齿状。

图14 钻后部分岩样

表3为不同温度和围压下不同齿径钻头的钻压和扭矩测试值。

表3 不同温度和围压下不同齿径钻头的钻压和扭矩值

图15为不同围压下钻压和扭矩随齿径的变化曲线。从图15可以看出,在不同围压下,随着PDC切削齿直径的增加,钻头所受的钻压和扭矩均呈增大趋势。随着齿径的增大,切削齿在破岩过程中与岩石接触的面积随之增大,在同样的下行速度和转速条件下,其受力随之增大。小径齿在破岩过程中更易压入地层[12]。由于钻头外径不一致,导致破碎岩石坑体积不一致,故此处不比较其单位破岩能耗。

图15 不同围压下钻压和扭矩随齿径的变化曲线

图16为不同温度下钻压和扭矩随齿径的变化曲线。从图16可以看出,在不同温度T下,随着齿径的增大,钻压和扭矩均呈上升趋势,并且加热温度越高,钻压和扭矩越小。

图16 不同温度下钻压和扭矩随齿径的变化曲线

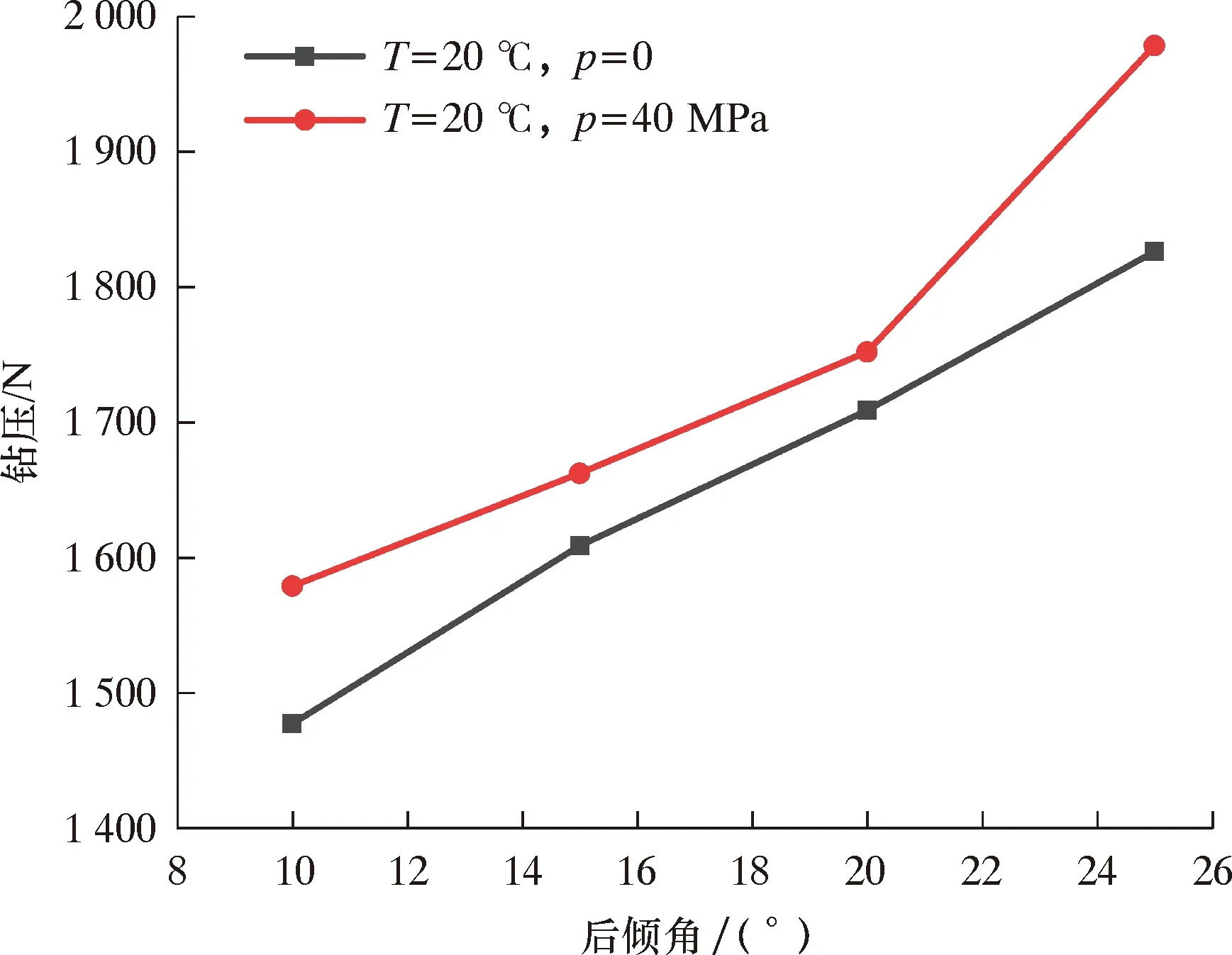

选用后倾角α=10°、15°、20°、25°的钻头,齿径为13.44 mm,转速为60 r/min,下行速度为0.1 mm/s。试验所钻部分岩样见图17。

经过对比发现,在常温常压、常温+40 MPa围压以及200 ℃+40 MPa围压这3种条件下,200 ℃+40 MPa围压下钻头的磨损情况最严重。表4为不同温度和围压条件下,不同齿径钻头的钻压和扭矩测试值。由图18~图21可得,在上述3种情况下,随着后倾角的增大,钻压和破岩能耗均呈上升趋势。这是因为以较大后倾角吃入岩石时,切削面与岩体接触面积较大,PDC切削齿对岩石的破坏更多是挤压破坏,而花岗岩的抗压强度往往是数百兆帕[13],即使经过一定温度热处理后,也具有较高抗压强度,所以破岩难度相对提升,故考虑在实际钻进过程中选用较小后倾角吃入地层。此外在研究中还发现,后倾角α=15°时,单位破岩能耗较小,钻头破岩效率较高。

表4 不同温度和围压下不同后倾角钻头的钻压和扭矩值

图18 不同围压下钻压随后倾角的变化曲线

图19 不同围压下单位破岩能耗随后倾角的变化曲线

图20 不同温度下钻压随后倾角的变化曲线

图21 不同温度下单位破岩能耗随后倾角的变化曲线

3 结 论

(1)随着围压的增大,单位破岩能耗增加;在不同转速下,随着热处理温度的上升,钻压、扭矩和单位破岩能耗均明显下降,尤其当热处理温度达到300 ℃时,单位破岩能耗与常温相比下降30%。

(2)随着齿径的增大,钻压和扭矩呈上升趋势,并且加热温度越高,钻压和扭矩越小。

(3)随着后倾角的增大,钻压和单位破岩能耗均呈上升趋势,后倾角为15°时,单位破岩能耗较小,钻头破岩效率较高。