220t 830E卡车元宝梁弧形板置换方案

2021-12-13贺赞勋

贺赞勋

神华北电胜利能源有限公司,内蒙古 锡林浩特 026015

1 研究背景

220t 830E卡车是露天矿运输任务的主力设备,承担着露天矿采掘后运输的重要任务,极大地降低了工人的劳动强度,提高了矿山生产效率。随着设备工作量和使用年限的增加,卡车梁体受到巨大物体的承压与劳损,造成元宝梁严重开裂。220t 830E卡车元宝梁整车状态下的作业空间狭小,设备停机维修保养时间较短,使得焊接工艺及质量得不到保障,导致设备返修率高。为了消除设备结构件开裂隐患,提高设备出动率,文章就整车大修期间,创新元宝梁焊接维修工艺,以彻底解决结构件开裂问题展开了研究。

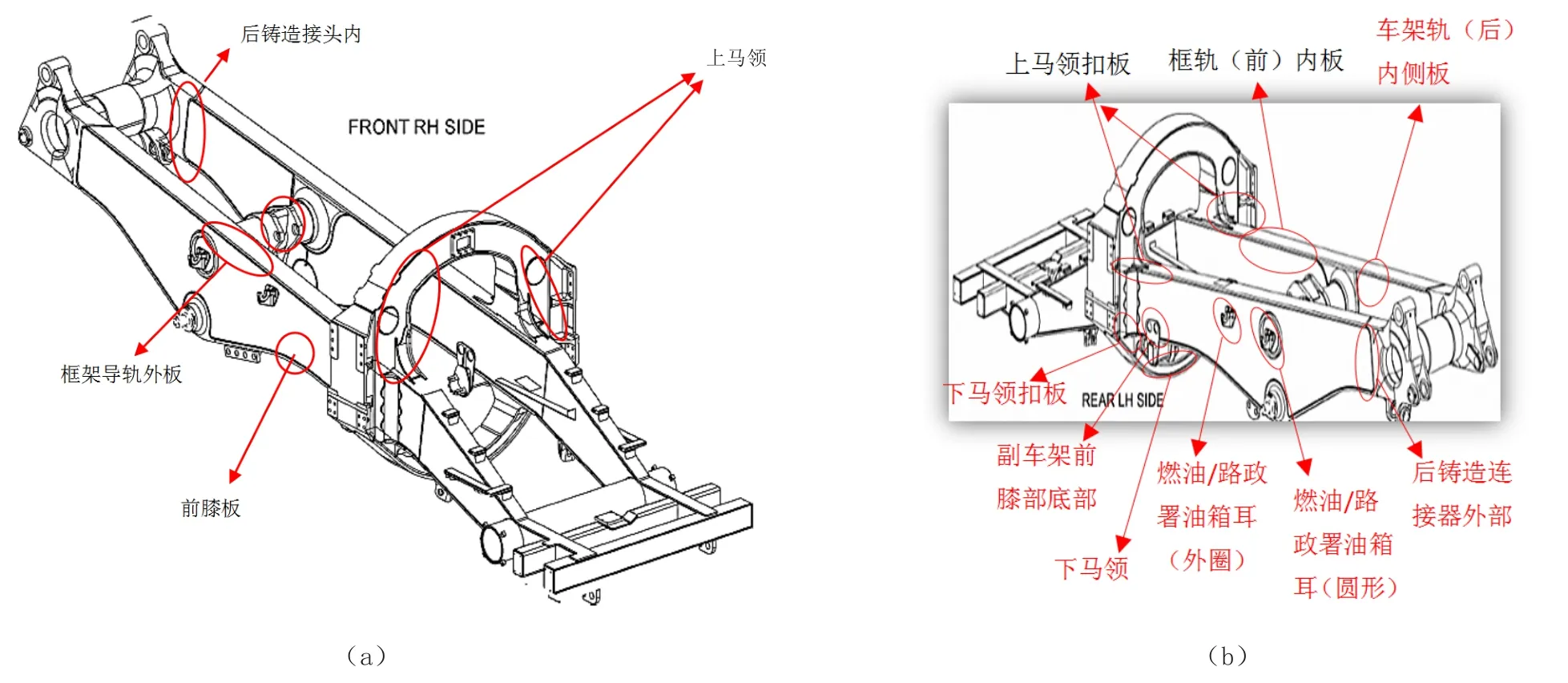

为了保证设备维修质量,使设备尽快恢复生产,机修整备车间制订了详细的维修方案。根据笔者多年的卡车焊修经验,制定开窗口、更换板材、加垫板、多层多道焊接等维修工艺,对疲劳焊缝及其热影响区予以清除,重新焊接,并进行焊后热处理,从而保证元宝梁的维修质量。220t 830E卡车主机架示意图如图1所示。

图1 220t 830E卡车主机架示意图

2 220t 830E卡车元宝梁弧形板置换创新点

(1)将U形元宝梁弧形板位置进行更换,使用折弯机将Q345板材折弯成型,将原有弧形板位置更换成新板材,以解决结构疲劳开裂问题。

(2)元宝梁前后端板裂缝清除。疲劳焊缝及热影响区域完全清除,加垫板保证焊缝根部焊透,提高焊缝质量。

3 220t 830E卡车元宝梁弧形板置换方案

3.1 置换思路

(1)对元宝梁梁体端部开裂横截面进行实际尺寸测量,设计合理更换面积,建议更换尺寸为480mm×350mm,防止梁体在后续焊接过程中出现根部的搭接、啃咬、别劲等故障问题,避免发生变形。

(2)采用空腹式方法加装结构钢垫条,以保证焊缝根部质量。空腹式安装结构钢条现场如图2所示。

图2 空腹式安装结构钢条现场图

(3)采用U形梁弧形钢板(Q345)固定在垫板上,梁体母材与Q345更换板材底部接缝间隙保持在6~8mm,保持焊缝焊接应力均匀。

3.2 具体方案

在卡车整修状态下,需在拆除发动机、主发动机、排烟筒、线束、油管等相关附件,并有充足检修空间的条件下,方可执行焊接整修方案。

(1)开窗口工艺。①窗口截取。使用气割方式在开裂部位开窗口,去除达到疲劳极限的母材,母材大小为480mm×350mm,梁体板材更换为厚20mm的Q345板材,以保证材质趋同,同时保证结构强度,避免因材质不同引起二次开裂。同时,应选择规则的窗口形状,以便于作业。为了减小焊缝应力集中,窗口轮廓应无锐角圆滑过渡,使用氧乙炔割炬切割开窗口部位,取下板材后,对窗口断面及里外侧进行打磨。使用硬纸板拓下窗口形状,将弯弧板通过折弯机弯成相应弧度,根据梁体更换位置的不同,弧度为160°~170°。②开坡口。根据窗口尺寸,对元宝梁窗口和Q345板开坡口,为了减小焊缝宽度和避免损伤Q345板材,根据具体焊接位置开半“V”形坡口(元宝梁前后端面坡口和替换Q345板上下横焊坡口)。坡口开好后,使用角磨机、直磨机对坡口内部、焊缝周围20mm区域进行打磨,去除碳化层、油漆和其他杂质。

(2)焊前预热作业。使用氧乙炔火焰对坡口及其周围区域进行预热,夏季预热温度为150~160℃,冬季预热温度为260~280℃,其目的是提高母材塑性,同时均匀焊缝和母材温度,避免施焊过程中产生应力集中而导致开裂,从而保证焊接性能,使焊接材料和母体在焊接前有效消除水蒸气,避免焊缝出现氢脆缺陷。在预热过程中,需要有足够的预热时间,使预热各部受热均匀,避免因预热不均匀引起应力问题。

(3)窗口闭合。①元宝梁前后端面斜向上开裂的疲劳焊缝开“V”形坡口,坡口底部间隙为5~8mm,加焊打磨光洁的结构钢垫板。②根据窗口尺寸使用结构钢垫条,制作垫板框架,并用角磨机清除垫板上的锈迹,将制作完成的垫板框架与窗体进行焊接固定,以保证后续焊接闭合窗口不出现缺陷,可将垫板框架整体与窗口焊接,再将焊缝打磨平整。③U形Q345板材的装配。使用窗口模板制作Q345替换板材,再对其尺寸进行修理,要求替换板材上下端嵌入元宝梁部位的轮廓线比模板小5~8mm,并开半“V”形坡口,打磨抛光。完成Q345窗口板材的制作后,将其焊接装配到卡车梁体窗口位置加以固定。固定元宝梁弧形钢板现场如图3所示。

图3 固定元宝梁弧形钢板现场图

(4)坡口焊接。使用在300℃下预热2h的E7018-1 Φ3.2焊条进行焊接,坡口打底焊要求焊缝填充金属将元宝梁窗口母材、垫板、Q345板三者全部熔合,避免应组织机构不均匀产生层状撕裂现象。焊后将焊渣清理干净后才可进行填充和盖面焊接,避免出现夹渣,造成应力集中,影响焊接质量。填充和盖面焊接要求采用多层多道焊,采取上下横焊缝和端面前后立焊缝对称交替焊接的方式,以达到焊缝受力均匀,避免焊接变形的目的,同时改善焊缝熔池金属组织均匀细化的问题,避免连续焊接导致热影响区组织晶粒粗大。此外,盖面焊要避免咬边、余高过高等表面缺陷。

(5)焊后退火保温。焊接完毕后,使用氧乙炔火焰对焊接区域100mm范围进行均匀加热,加热至550~600℃,并使用保温材料(保温毯)对退火焊缝进行包裹,保温缓冷至室温,以消除焊后残余应力。

(6)打磨抛光作业。待焊缝缓慢冷却至室温后,使用角磨机对焊缝进行打磨抛光,要求焊缝打磨平整。

(7)焊后探伤。作业完毕后检查焊缝是否开裂,进行着色探伤和超声波探伤,对焊缝表面和内部进行探伤。经探伤可知,已完成焊接整修的元宝梁焊缝内外质量均零缺陷,质量等级为优,达到设备出厂状态。置换完成的元宝梁如图4所示。

图4 置换完成的元宝梁

4 220t 830E卡车元宝梁弧形板置换的经济效益

220t 830E卡车元宝梁整修完成后,可为同类型疲劳的元宝梁U形梁弧形板的更换提供科学、可靠的技术参考,以便及时针对类似开裂进行修复指导。采用该工艺整修的元宝梁可有效解决结构件的疲劳开裂问题,降低设备的焊接检修停机率。对已应用该技术的车辆的跟踪显示,采用新工艺焊修后的220t 830E卡车运行平顺,状态良好,在日常运行中未发现二次开裂现象。

(1)元宝梁与主车梁架的价格为整车价值的40%,约为2400万元×40%=960万元,运行14年,每年的价值约为960÷14≈68.57万元/年。

(2)220t 830E卡车元宝梁整修工作可单独操作也可在卡车整修期间进行。单独整修需使设备停机5d,整修过程中需要维修人员6人(150元/d),人工成本总共为4500元;焊接整修所用材料成本为8000元。设备跟踪及模拟数据显示,单次整修元宝梁可保证设备整修部位3年内结构稳定,不出现开裂。根据以往卡车元宝梁保养经验,平均1.5个保养周期(33d)就需要对元宝梁开裂部位进行焊接维修,焊接维修工时为8h,合理估算3年可节约单台设备检修工时265h,单台卡车运行1h创造的经济效益为5000元,采用此工艺检修后的卡车结构件创造的经济效益约199.57万元。

5 结束语

220t 830E卡车作为矿山大型运输设备,随着服役年限的增长、负载的增加,其元宝梁逐渐出现开裂现象。元宝梁在卡车中起着至关重要的作用,创新卡车元宝梁焊修新工艺不仅可以缩短焊修周期,还可以节约焊修成本。同时,修复完成后提高了卡车元宝梁的耐用性、承重性,从而可以有效保证设备的高效运行。