抽油杆应力卸荷槽长度检验结果判定标准探讨

2021-12-11李宇龙张腾飞仇丽霞陈永宏

李宇龙 张腾飞 仇丽霞 陈永宏

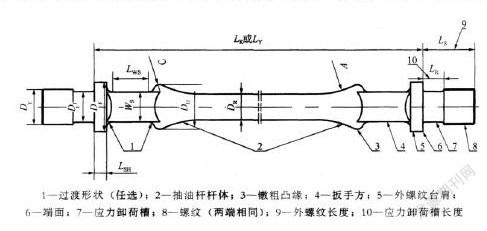

摘要:本文通过对SY/T 5029-2013《抽油杆》检验标准中应力卸荷槽长度LR即抽油杆外螺纹台肩与螺纹之间长度差值之间的关系进行分析探讨,对二者之间的联系在检验环节中存在的问题进行了论述,为SY/T 5029-****《抽油杆》标准修订提出参考建议。

关键词:应力卸荷槽;外螺纹;检验方法;

内容:

2020年末随着长庆油田油气当量年产突破6000万吨,建成我国首个特大级油田,采油井口数达到5.2万余口.有杆泵采油为长庆油田主要采油模式,目前在用抽油杆约7800万米。且随着长庆油田二次加快发展,每年新投油井及老井维护使用更换抽油杆数量约450-500万米。因此质检人员在应用《抽油杆》标准的执行方式方法,对检验判定抽油杆质量是否合格尤为重要。

1、现状描述

应力卸荷槽尺寸检验为抽油杆外观尺寸检验时的重要检测项目。现行SY/T 5029-2013《抽油杆》检验标准只对检验数据及偏差做出规定要求,检测方式方法中未对测量界限做出明确规定。 因此检验人员在日常检验中通常以应力卸荷槽与螺纹间第一牙螺纹起点和第一牙螺纹的最大外径之间进行测量,测量数据的随意性较大,导致对检验结果的判定存在较大异议。

SY/T 5029-2013《抽油杆》标准中钢制抽油杆尺寸和公差(表A.1)

或间隙规 最大长度:测量的长度尺寸为表A.1所列之加上上偏差或将间隙规卡口调到保证使产品尺寸在规定的公差范围内的尺寸位置,产品长度不应大于该尺寸。

最小长度:测量的长度尺寸为表A.1所列之减去下偏差或将间隙规卡口调到保证是产品尺寸在规定的公差范围内的尺寸位置,产品的长度不应小于改尺寸。

1.2、存在问题

现行SY/T 5029-2013《抽油杆》检验标准对杆体各部分尺寸要求如下图所示,各部分区域有明确标注,基本可以明确区分。但应力卸荷槽长度与螺纹连在一起统称为外螺纹在检验时存在区域划分问题,应力卸荷槽(7)与螺纹(8)连接,通常螺纹为盘旋状向前递进,抽油杆螺纹每牙起点至最大螺纹外径相差约2.54mm(《抽油杆》标准中A.2.1螺纹压型要求:抽油杆台肩接头的螺纹部分应为10牙/in,1in=25.4mm),抽油杆应力卸荷槽LR公差为+0.79mm,远小于2.54mm。抽油桿应力卸荷槽LR公差为+0.79mm,远小于2.54mm。由于标准中无明确指导,所以检验人员在按照标准检验时为避免不必要纷争,往往将检验条件放的较为宽泛,这与检验检测工作的严谨性背道而驰。

2、应力卸荷槽性能分析

2.1锻造工艺、锻造和热处理是抽油杆制造最重要的环节,直接影响抽油杆的制造质量和应用性能。

锻造过程有折叠、表面裂纹、结疤等缺陷,锻造时加热温度和时间控制不当会产生过热或过烧现象,中频加热装置采用狭缝式孔形炉膛,生产中以恒定功率、控制时间的方式可得到较好的锻造质量。

2.2加工成型、抽油杆端部的结构特殊,其螺纹和应力卸荷槽的加工方法、加工质量及扳手方两端圆弧加工质量都是影响外螺纹尺寸的关键因素。

切削加工将外螺纹部分的金属纤维切断,铣削加工表面光洁度低;滚压加工的螺纹金属纤维连续,沿外螺纹的齿面弯曲分布,产生残余压应力抵抗螺纹表面萌生微裂纹,因此,外螺纹设计中应选择滚压加工;同时部分抽油杆螺纹沟底形状近似为梯形,外螺纹沟底形状应为圆弧相切。

2.3结构设计、卸荷槽的轴向刚度介于台肩和螺纹段之间,刚度沿轴向变化避免刚度突变引起螺纹第一、二牙的承载高峰,减缓螺纹承载分布的梯度;卸荷槽弹性变形使螺纹连接始终保持紧张状态,在交变载荷作用下螺纹应力幅值减至最小,有效提高抽油杆疲劳性能。卸荷槽尺寸设计不当、加工质量不精,导致抽油杆螺纹的第一、二牙位置,影响螺纹尺寸。

3、情况分析

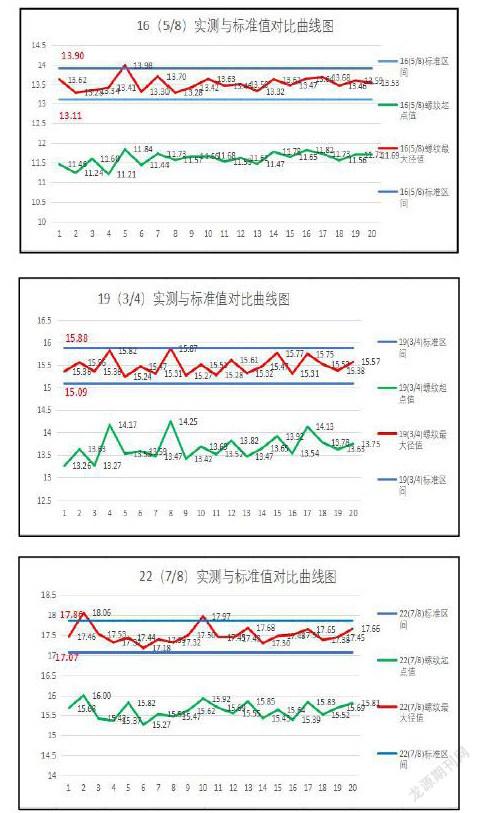

3.1方法一、我们以长庆油田常用16(5/8)mm(in)、19(3/4)mm(in)、22(7/8)mm(in)三种抽油杆规格为例,以现场随机抽取的七个抽油杆生产厂家生产的三种规格抽油杆210个样品中,再次随机抽取三种规格抽油杆各20个样品进行应力卸荷槽长度LR测量。第一组数据以外螺纹台肩到第一牙螺纹起点位置进行测量,第一种方法所测数据均不满足标准要求。

3.2方法二、第二组数据以外螺纹台肩到第一牙螺纹最大外径位置进行测量。我们以两组实测数据分别和《抽油杆》标准中规定的数值做对比,第二种方法所测数据中95 % 满足标准要求,5 %超出标准上限。显然两种测量方法均与标准要求有差异。

3.3方法三、按照《抽油杆》标准中要求应力卸荷槽LR长度,通俗理解应不包含螺纹部分,即外螺纹台肩至螺纹的起始位置。但实测数据中三种规格抽油杆按标准测量的话都不能满足要求。现我们以第一牙螺纹起点的相对面,即第一牙螺纹的中径计算,16(5/8)mm(in)的抽油杆平均值为12.55mm<13.11mm、19(3/4)mm(in)的抽油杆平均值为14.58mm<15.09mm、22(7/8)mm(in)的抽油杆平均值为16.57mm<17.07mm,三种规格的抽油杆以第一牙螺纹的最小中经计算平均值均小于三种规格的最小标准值,也均达不到标准要求。

4、结束语及建议

由上述综合分析来看,我们以外螺纹台肩至第一牙螺纹起点位置,以第一牙螺纹的最大径来测量或以第一牙螺纹中径计算应力卸荷槽长度LR,按照这三种方法计算所测算的应力卸荷槽长度LR都存在较大争议。

按照SY/T 5029-2013《抽油杆》标准中划分区间来计算,所检测量值应不包含螺纹部分,应达成统一认识,以外螺纹台肩至第一牙螺纹起点位置计算应力卸荷槽长度LR,减少在检验中检验人员随个人主观意志测算应力卸荷槽长度LR。

因此建议:1、重新修订SY/T 5029-2013《抽油杆》标准,在标准中明确应力卸荷槽界定区域。

重新修订SY/T 5029-2013《抽油杆》标准中关于应力卸荷槽长度LR测量方法。

对争议部分统一测量标准,统一认识,避免因人为因素影响判定结果。

参考文献:

[1] SY/T 5029-2013《抽油杆》