全长粘结型抗浮锚杆设计关键问题分析

2021-12-10李春蕾

李春蕾

(南京江北新区建设工程设计施工图审查中心, 南京 210009)

0 概述

随着城市建设的发展,地下空间的开发利用越来越广泛,地下停车库、地下商业、下沉式地下广场等越来越多,合理解决抗浮问题是地下结构设计的关键。抗浮锚杆因施工便捷、造价低等特点得到越来越广泛的应用。目前有关抗浮锚杆的技术标准中规定不统一或不全面,导致工程抗浮锚杆设计选择的执行标准较乱,且设计常常仅提出筋体、灌浆体的强度及锚杆承载力要求,而忽略了锚杆耐久性设计要求。抗浮锚杆的设计应包括锚杆选型、计算和构造,并对施工、试验、验收和监测提出相应的要求。本文就常用的全长粘结型抗浮锚杆的承载力确定、布置、耐久性、在结构中的锚固共四个关键点进行分析。

1 全长粘结型抗浮锚杆长度及承载力的确定

1.1 锚杆的传力机理

目前结构工程抗浮锚杆种类很多,最常用的为全长粘结型抗浮锚杆。锚杆锚固体系由筋体、灌浆体、围岩(土)三个部分组成。锚杆受拉荷载较小时,筋体和浆体间可变形一致;随着荷载的增加,受拉端附近浆体受力迅速增大,与筋体发生滑移,产生剪胀力,浆体法向受压、环向受拉,拉应力超过抗拉强度时浆体开裂,继而破裂段浆体与孔壁间发生剪切破坏,受力范围向锚杆深处传递。随着荷载的进一步增大,破坏长度逐渐增大,到达足够长度时锚杆拉力与破坏段的残余粘结力和未破坏段的粘结力平衡,不再向深处传递。

1.2 锚杆的选型和长度确定

全长粘结型抗浮锚杆分等直径和带扩大头两种。锚固端为岩石时常选用等直径锚杆,锚固端为强风化岩或土层时常选用扩大头锚杆。大量的试验资料[1-2]表明,锚杆受力时沿锚固段全长的剪应力分布很不均匀,剪应力峰值出现在有效锚固段前端,随着荷载增大,前段发生滑移,剪应力峰值加大且峰值位置向下移动,剪应力分布随着锚固深度逐渐减小直至一定深度后为零。周边岩体越硬,剪应力峰值越大,剪应力分布长度越短;周边岩体越松软,剪应力峰值越小,剪应力分布长度越长。锚固段长度超过一定值后,锚杆抗拔承载力的提高极为有限,过长的锚固段反而降低施工质量,对锚固效果及耐久性带来不利影响。为此,各种锚杆标准规定了适宜的锚杆锚固段长度范围。《全国民用建筑工程设计技术措施-结构(地基与基础)》(2009年版)[3]规定,对于全长粘结型抗浮锚杆,土层锚杆的锚固段长度不应小于4m且不宜大于10m,岩石锚杆的锚固段长度不应小于3m且不宜大于45D(D为锚杆直径)和6.5m。《岩土锚杆与喷射混凝土支护工程技术规范》(GB 50086—2015)规定,非预应力锚杆的最大长度一般为12m。《抗浮锚杆技术规程》(YB/T 4659—2018)规定,锚杆锚固段有效长度在岩层中宜取3~8m,土层中宜取6~12m。锚固段岩(土)层距结构底板距离较大时,采用的锚杆较长,应将锚杆分为自由段和锚固段,合理设置锚固段长度。

1.3 锚杆承载力的影响因素

除长度外影响全长粘结型抗浮锚杆承载力的因素有:筋体的强度、灌浆体的强度、筋体与灌浆体界面的粘结强度、灌浆体与围岩(土)体界面的粘结强度。灌浆体与围岩(土)体界面的粘结作用由以下三部分组成:化学胶着力、摩擦力、机械咬合作用。筋体的表面形状及涂层、灌浆体入围岩(土)的渗透程度及灌浆体的抗剪强度决定界面粘结力的大小。筋体表面凸起、粗糙时,筋体和浆体间的咬合作用较好,若筋体表面涂有防腐涂层,将显著降低筋体与浆体的粘结强度。

1.3.1 成孔方法的影响

锚杆成孔方法不同,对孔周岩(土)体的扰动不同,影响了灌浆体与围岩(土)体间的粘结强度,继而影响锚杆承载力。文献[4]中的工程实践表明,不同成孔方法的锚杆承载力排序为:光钻杆干钻一次成孔法>长螺旋干钻成孔法>潜孔锤挤密成孔法>光钻杆水钻成孔法。因为采用光钻杆干钻一次成孔法施工时,对钻孔范围内的土体进行搅拌,对孔壁周围土体破坏作用最小;潜孔锤挤密成孔法为不排土挤密成孔法,采用此法施工时,钻孔范围内土被挤入孔壁中,影响地层的渗透性;采用光钻杆水钻成孔时,在孔壁周围形成泥皮,大大地影响了水泥浆液向地层中的渗透。所以进行锚杆设计时,应注意对成孔方法提出要求。

1.3.2 浆体材料的影响

常用的锚杆浆体材料为水泥浆、水泥砂浆和细石混凝土。虽然一般用抗压强度代表浆体强度等级,但影响锚杆锚固力的主要是浆体抗拉强度。由于粗、细骨料的存在增加了基体内部微观颗粒间的摩阻力,相同条件下上述三种浆体材料抗拉强度排序为:细石混凝土>水泥砂浆>水泥浆。朱焕春等[5]通过试验表明,混凝土比砂浆与杆体的粘结状态更好,且传力途径较短时即可实现与受拉力平衡。锚杆受拉时,力由杆体到灌浆体,再由灌浆体传到围岩(土)体,灌浆体承担着杆体向围岩(土)体间应力传递的作用,灌浆体强度是影响锚杆承载力的主要因素。设计应选择抗拉强度高的浆体材料以保证应力有效传递,提高锚杆承载力。但因为锚杆细长时,细石混凝土难以浇筑密实,设计常选用水泥浆或水泥砂浆作为浆体材料,而水泥(砂)浆因其抗拉强度低,在锚杆受拉时很容易开裂。为了改善水泥(砂)浆的性能,国内外很多学者研发了水泥基改性材料,目前常用的有纤维材料、纳米材料、聚合物乳液和乳化沥青等。PVA(聚乙烯醇)纤维由于强度高、耐腐蚀性好、分散性好等特点,常用于提高水泥(砂)浆的韧性和弯曲性能,且干燥收缩有明显降低。纳米SiO2可加速水泥水化,填充水泥颗粒间空隙,提高材料密实度,从而改善水泥基材料的力学性能和耐久性。张鹏等[6]测试了单掺或复掺纳米SiO2和PVA纤维的聚合物砂浆的力学性能,试验结果证明,选择纳米SiO2和PVA纤维合适的掺量时,砂浆的抗折强度有显著提高。孟博旭等[7]研究了不同掺量苯丙乳液和VAE乳液对水泥砂浆力学性能的影响,试验结果表明:VAE乳液、苯丙乳液聚灰比8%~12%(聚灰比是指聚合物乳液占水泥质量的百分比)掺量时水泥砂浆抗拉强度提高约44%~66%,粘结强度提高约8倍,而乳液掺入对砂浆抗压强度的改善不明显甚至有降低作用。与聚合物乳液相比,乳化沥青具有经济、原料易得和绿色环保等优点。潘硕等[8]通过试验,分析了不同乳化沥青粉(EAP)掺量对水泥砂浆力学性能的影响,结果表明,随EAP掺量提高,水泥砂浆的抗压强度和弹性模量略有下降,但折压比显著提高,当EAP掺量为15%(重量百分比)时,折压比最多可增加53.9%;当EPA掺量为4%~6%范围内时,水泥砂浆的28d抗拉强度值比基准组提高达44.4%。

现行有关锚杆规范(规程)中未提及灌浆体抗拉强度的要求,目前研究资料也缺乏筋体拉应力、浆体抗拉强度及裂缝开展之间的量化关系,可参考混凝土抗拉强度与抗压强度的关系,提出对水泥(砂)浆极限抗拉强度的设计要求。筋体拉应力越大,对灌浆料的抗拉强度要求越高。

1.4 基本试验确定锚杆设计承载力

设计按规范及经验参数预估锚杆的承载力后,应在现场进行锚杆基本试验。试验锚杆杆体防腐涂层的要求应同工程锚杆,施工时对灌浆次数、灌浆压力及灌浆量均应测量整理记录,为后期工程锚杆的施工参数提供依据。同条件基本试验的锚杆数量不应少于6根,最终锚杆设计承载力需通过抗拔载荷试验确定。

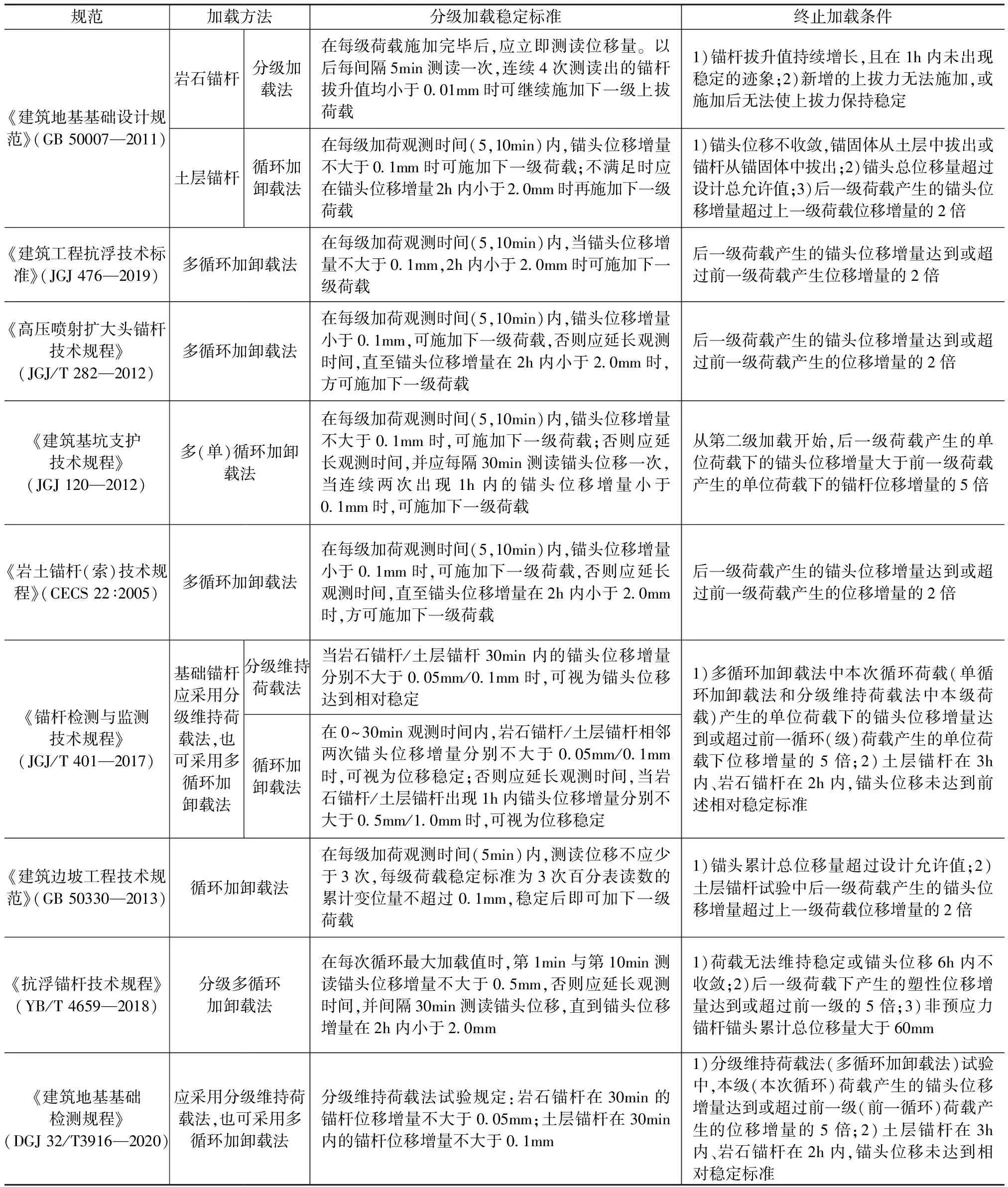

锚杆基本试验加卸载方法有单、多循环加卸载法及分级维持荷载法等。现行有关锚杆的规范(规程)中对锚杆基本试验的加载方法、锚头位移相对稳定及破坏标准要求不尽相同,见表1。

各规范(规程)锚杆基本试验的要求对比 表1

结构抗浮锚杆相比于基坑支护锚杆,设计使用年限要求更长,试验执行标准应适当提高。由于地下水位随四季循环往复变化,工程抗浮锚杆承受的拉力也随之变化,采用分级多循环加卸载法,更能反映抗浮锚杆的受力特性。在满足相关国家标准的前提下,设计需根据工程重要性、地质条件及设计允许位移,明确试验执行标准,确定锚杆设计承载力。

2 锚杆的布置和整体稳定

锚杆根据受力需要均匀布置在底板或柱墩下。单根锚杆承载力不大,布置数量较多,均匀布在地下室底板跨中时,各锚杆上拔力随锚杆的分布、底板的厚度及基床系数的变化而变化[9]。在上部荷载的影响下,靠近柱位置的锚杆所受上拔力较小,而远离柱位置的锚杆上拔力较大;底板越厚或基床系数越小,底板刚度相对越大,锚杆拉力越趋于分布均衡且最大拉力趋于减小。计算时应输入实际锚杆刚度、位置、底板厚度及基床系数,采用有限元法计算,并控制锚杆最大拉力小于锚杆承载力。

付文光等[10]通过大量锚杆案例研究表明,由于岩土工程的不确定性和地下水位的突发性,许多抗浮锚杆失败案例中单根锚杆上拔力未达到设计值,但发生了整体上浮稳定破坏。设计时锚杆的间距不宜过小,锚杆长度较小、单根锚杆抗拔力较大时,应注意锚固体整体抗浮稳定性要求。为方便计算,群锚的稳定性验算可简化为单锚进行。

3 锚杆的耐久性设计

锚杆工作时长期处于受拉状态,且所处岩土及地下水中存在着大量的腐蚀介质,如硫酸根离子、氯离子等。一方面在长期拉应力下灌浆体开裂,随着裂缝开展会加速腐蚀介质的入侵;另一方面腐蚀介质进入浆体内部,发生化学反应,生成钙矾石等膨胀结晶体,导致浆体强度下降,当腐蚀介质到达钢筋表面时,钢筋的锈胀又会加速浆体开裂。表1所列的部分规范(规程)中给出了锚杆耐久性设计和防腐等级的规定,但除《建筑地基基础设计规范》(GB 50007—2011)、《建筑工程抗浮技术标准》(JGJ 476—2019)、《抗浮锚杆技术规程》(YB/T 4659—2018)外,使用年限大于2年即定义为永久性锚杆,普通房建设计使用年限一般为50年,如何保证锚杆耐久性满足使用年限50年的要求,是应重视的问题。

3.1 浆体材料的耐久性设计

浆体材料常见的化学腐蚀有:硫酸盐腐蚀、碱骨料反应、碳化、氯离子侵蚀等。国家已针对混凝土结构编制了《混凝土结构耐久性设计标准》(GB/T 50476—2019),且《混凝土结构设计规范》(GB 50010—2010)中规定了钢筋混凝土构件的裂缝验算要求。按钢筋混凝土构件计算裂缝宽度时,钢筋拉应力约控制在200N/mm2以下才能达到潮湿环境下裂缝宽度不大于0.2mm的要求。锚杆设计时,筋体拉应力取值较高,若按钢筋混凝土构件计算裂缝,远远不能满足要求。国内从20世纪80年代就开展了锚杆使用寿命研究,后来很多学者继续研究了锈蚀部位对锚杆极限抗拔力和粘结性能的影响、不同配合比的水泥砂浆抗侵蚀能力等。梁健[11]、曾宪明[12]等研究表明:水灰比越低,浆体的抗侵蚀性能越好;不同品种水泥的抗侵蚀能力不同;掺硅灰、矿渣细粉、纤维材料或纳米材料能明显改善砂浆的致密性、抗渗性,提高砂浆的抗拉强度,减少裂缝的产生和发展。赵健等[13]的缩尺锚杆耐久性现场试验表明:普通砂浆和丙烯酸砂浆相比,丙烯酸砂浆防护效果较优。目前国内有关锚杆的执行标准中对浆体水灰比范围规定各不相同,且比日本、美国技术标准偏低。施工时为了方便,注浆现场加大水灰比,或为了提高和易性、追求抗压强度,原材料配比中增加矿渣或粉煤灰等矿物掺料,反而降低了浆体的抗拉强度[14]。为定量地衡量灌浆体的耐久性标准,设计应参照《混凝土结构耐久性设计标准》(GB/T 50476—2019)严格限制浆体材料的水灰比及氯、硫、碱含量,适量增加改性材料来提高浆体抗拉强度及密实度,提出对抗拉强度的具体设计要求。

3.2 筋体防腐蚀

3.2.1 钢筋筋体

全长粘结型抗浮锚杆筋体常采用普通螺纹钢,锚杆承载力大时选用预应力螺纹高强钢。钢筋的腐蚀为应力腐蚀和电化学腐蚀的耦合作用。虽然在早期水泥水化过程产生的强碱环境,使钢筋表面生成一层致密的氧化物钝化膜阻止钢筋生锈,但在握裹层薄弱处,随着PH值<8的地下水、氯离子等腐蚀介质从裂缝处扩散到筋体表面,钝化膜易被破坏而导致钢筋腐蚀。随着钢筋生锈膨胀,在锈胀力和围岩约束组合作用下,浆体环向拉应力大于浆体抗拉强度时浆体开裂,降低了杆体和浆体间的粘结力。筋体腐蚀破坏了锚杆到砂浆的有效传递路径,导致锚杆极限抗拔力下降、锚固端滑移量增大。在拉力作用下,全长粘结型抗浮锚杆的轴力为孔口处最大,此处浆体最易开裂。国内外研究人员先后提出了一系列钢筋防腐蚀的方法,如:钢筋表面涂层、提高浆体的密实度和抗渗性、内掺阻锈剂等。钢筋的腐蚀常从浆体裂缝处、杆体定位器处等防护薄弱部位点蚀开始,腐蚀位置不均匀且离散性较大。首先考虑筋体表面防腐措施,可选用环氧涂层筋体或在筋体表面敷涂环氧沥青等防腐材料。因防腐涂层影响筋体和浆体的粘结强度,应注意锚固段及锚入主体结构范围内不应采用杆体防腐涂层,设有防腐涂层的长度不宜计入粘结承载力及锚固长度计算。锚杆锚固段至结构底板距离较长时宜区分为自由段和锚固段,分段采取防腐措施。在锚杆自由段应加强对筋体的防腐,对锚杆锚固段采取防腐措施时,应注意其对粘结强度的影响。

为保证腐蚀后钢筋有效面积,可参考《建筑钢结构防腐蚀技术规程》(JGJ/T 251—2011)中年平均环境相对湿度大于75%城市大气中钢结构平均腐蚀速率规定,锚杆钢筋直径应比计算值留有腐蚀裕量。

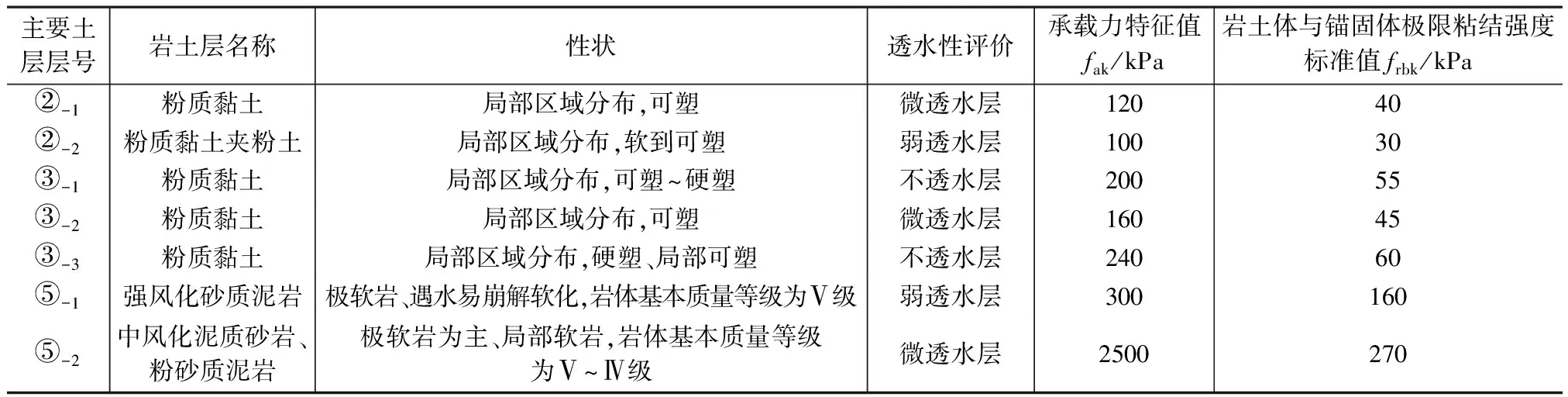

岩土参数 表2

3.2.2 非金属筋体

为解决钢筋腐蚀问题,一些学者推出了新型锚杆杆体材料,如玻璃纤维增强聚合物GFRP(抗拉强度约700MPa,抗剪强度约150MPa,弹性模量约50GPa),它具有质量小、抗拉强度高、抗腐蚀性强等优点,受到工程界青睐。GFRP筋体的表面形态有多种,其中螺纹型因其表面凸起增加了筋体与浆体的咬合,粘结强度最大。张宗强[15]与白晓宇[16]等均做了螺纹GFRP与Ⅲ级钢筋现场足尺锚杆的性能对比研究,结果表明:相同直径GFRP锚杆比钢筋锚杆锚固力大,但锚头位移大;GFRP锚杆剪应力峰值出现在锚固段地面以下0.9m处,在极限荷载下GFRP杆体处出现了裂纹且有纤维剥落,分析原因为GFRP弹性模量小、抗剪强度小。另由于其脆性大,不宜弯折,连接器及锚具需特别研制设计。所以仅锚杆承载力不大、位移要求不高、长度不超过12m时,可选择使用GFRP等非金属筋体锚杆以解决筋体防腐问题。

4 锚杆在主体结构中的锚固

锚杆筋体采用钢筋时,伸入混凝土主体结构锚固长度应符合《混凝土结构设计规范》(GB 50010—2010)要求,钢筋锚入主体结构竖直长度不应小于300mm,当钢筋直径较大不宜弯折或总锚固长度不足时,可采用锚固板锚固。锚固板锚固的材料及构造要求应满足《钢筋锚固板应用技术规程》(JGJ 256—2011)规定,结构板厚度较薄时,应注意局压和冲切验算。杆身防腐涂层进入主体结构长度不宜长且不应全部计入有效锚固长度。锚杆筋体采用非金属材料时,锚固长度及锚固方法需试验论证确定。

5 设计实例

本工程地上为多栋18层主楼及5层商业配套,地下为整体相连的两层地下车库,主楼采用预应力管桩抗压,地下车库采用天然地基带柱帽筏板基础,基础设计等级甲级。地下水对混凝土结构具有弱腐蚀性、对钢筋混凝土结构中的钢筋具有弱腐蚀性。地勘报告给出的岩土层参数情况如表2、表3所示。

场地内⑤-2岩层起伏较大,岩层较浅处底板底直接落于岩层,最深处底板距岩层约17m。地库筏板主要以③-1~③-3层粉质黏土层为基础持力层,地基承载力特征值fak≥160kPa。局部直接落在⑤-2岩层处超挖200mm,用碎石回填。根据⑤-2岩层的分布深度,结合主楼及周边沉降后浇带位置,地库分片采用岩石锚杆和预应力管桩两种构件抗拔。⑤-2层岩层距底板小于8m时,采用岩石锚杆。考虑钢结构平均腐蚀速率约0.001~0.025mm/年且控制钢筋拉应力约200N/mm2,杆身采用3根直径25mm的HRB400级钢筋,锚杆直径为200mm,灌浆料采用M30水泥砂浆,要求采用干钻孔成孔且进入⑤-2岩层长度不小于4m,锚杆总长约4~12m。分别按《建筑地基基础设计规范》(GB 50007—2011)、《岩土锚杆与喷射混凝土支护工程技术规范》(GB 50086—2015)、《建筑边坡工程技术规范》(GB 50330—2013)、《全国民用建筑工程设计技术措施-结构(地基与基础)》(2009年版)估算⑤-2岩层内4m长锚杆承载力特征值最小约为261kN。基本试验锚杆取6根,试验按《建筑地基基础设计规范》(GB 50007—2011)附录M执行,试验结果显示上拔力达到600kN时对应的最大累计位移约16~24mm且位移稳定,加到下一级荷载660kN时有4根锚杆显示施加后无法保持稳定,最终设计取单根锚杆抗拉极限值为600kN,特征值300kN对应的累计位移约4~6.2mm。其中3根锚杆MG1~MG3试验荷载-位移曲线见图1。

图1 试验锚杆荷载-位移曲线

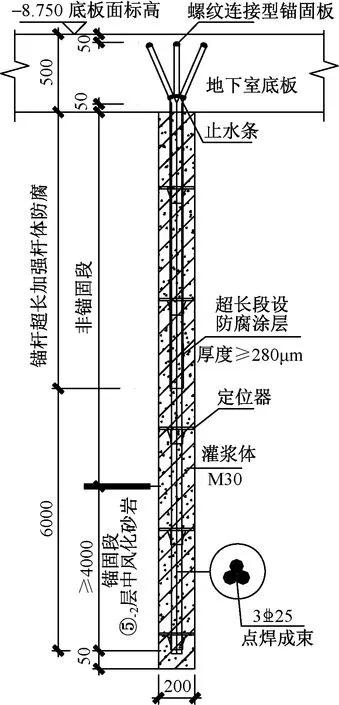

图2 锚杆大样

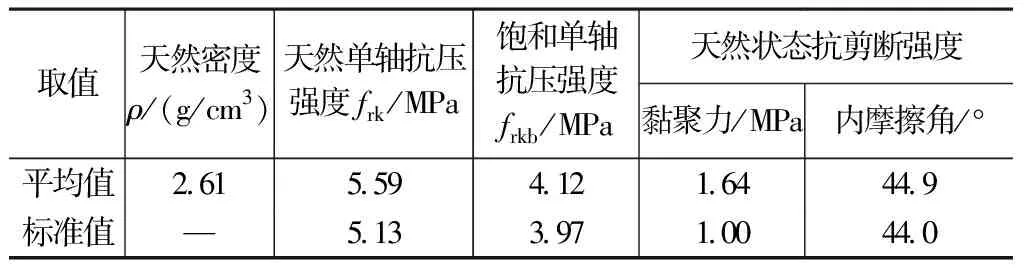

⑤-2中风化泥质砂岩、粉砂质泥岩岩石试验成果统计 表3

本工程抗浮最高水位取室外地面以下0.5m(相对标高为-0.8m),筏板厚500mm,柱帽厚1 000~1 200mm,底板板面相对标高为-8.75m,混凝土强度等级为C35。锚杆灌浆料为M30水泥砂浆,要求水灰比不大于0.5,氯离子含量不大于0.1%,碱含量不大于3kg/m3,设计参考C30混凝土要求浆体ftk不小于2.01MPa。锚杆长度大于6m时加强锚杆上段范围钢筋表面防腐,参考《建筑钢结构防腐蚀技术规程》(JGJ/T 251—2011)要求采用厚度≥280μm环氧涂层防腐,锚杆大样详见图2。

锚杆钢筋在底板内采用部分锚固板锚固。按钢筋锚固板应用技术规程》(JGJ 256—2011)要求,采用部分锚固板锚固时钢筋锚固长度可取为0.4lab(lab为受拉钢筋的基本锚固长度),锚固板承压面积不应小于锚固钢筋公称面积的4.5倍,锚固板厚度不应小于钢筋直径。本设计取锚固板直径54mm、厚度25mm。按《混凝土结构设计规范》(GB 50010—2010)中式(6.5.1-1)进行锚固板对底板冲切承载力验算,结果满足要求。

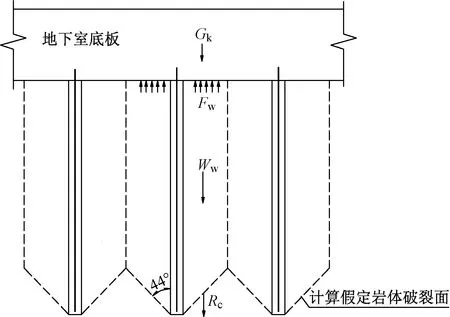

锚杆埋深较浅而抗拔力较高时,可能发生稳定破坏。国内外研究大多假定破坏时的岩土体从锚杆底部起破裂面呈圆锥体形状。本工程锚杆锚固段岩层内摩擦角为44°,黏聚力1MPa,仅破裂面上粘结力就达到Rc=5 710kN,采用图3简化验算单根锚杆局部抗浮稳定,满足Ww+Rc+Gk≥Kwσck-σpc≤ftkFw的要求。其中Ww为破裂体岩土浮容重;Rc为底部破裂面岩体抗拉强度;Gk为单根锚杆承载计算面积内建筑物自重;Kw为抗浮稳定安全系数,按《建筑地基基础设计规范》(GB 50007—2011)一般取1.05;Fw为单根锚杆抗浮面积水浮力。

图3 锚杆局部抗浮稳定验算示意图

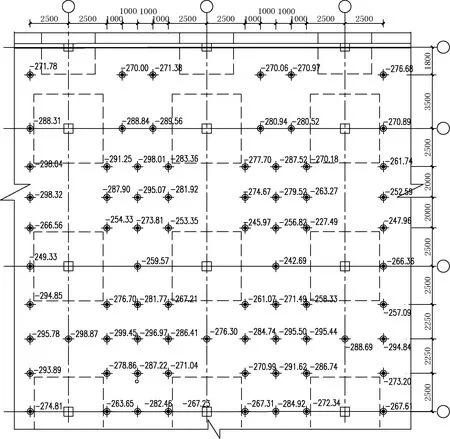

锚杆均匀布置在柱帽之间的筏板下,远离柱处锚杆间距稍密,基床系数根据沉降试算结果,调整后取10 000kN/m3。根据基本试验结果加载到特征值时对应的累计上拔量,且考虑实际工程中锚杆塑性变形(土锚时,尚应考虑蠕变效应),锚杆抗拔刚度取为35 000kN/m,采用JCCAD有限元计算,得出锚杆反力如图4所示,满足在1.0恒荷载-1.0浮荷载效应标准组合下锚杆拉力不大于300kN的要求。

图4 锚杆平面布置及抗拔反力/kN

需要说明的是本工程是在《建筑工程抗浮技术标准》(JGJ 476—2019)开始实施前设计、施工,目前已竣工使用。《建筑工程抗浮技术标准》(JGJ 476—2019)提高了锚杆耐久性设计要求,规定抗浮等级为甲级的工程,在荷载效应标准组合下锚固浆体中不应产生拉应力;抗浮等级为乙级的工程,按裂缝控制进行设计,在荷载效应标准组合下锚固浆体中拉应力不应大于锚固浆体轴心受拉强度,并应满足σck-σpc≤ftk要求(其中σck为荷载效应标准组合下正截面法向应力,σpc为扣除全部预应力损失后锚固浆体有效预压应力,ftk为混凝土、砂浆体轴心抗拉强度标准值);抗浮设计等级为丙级的工程,按允许出现裂缝进行设计,在荷载效应标准组合下锚固浆体中最大裂缝宽度应满足wmax≤wlim要求(其中wmax为按《混凝土结构设计规范》(GB 50010—2010)计算得到的最大裂缝宽度,wlim为最大裂缝宽度限值)。

6 结语

锚杆用于建筑结构抗浮时,现有的锚杆规范(规程)要求不全面、不统一,设计时注意如下四个关键点:1)锚杆的有效锚固长度有限,设计长度应合理。承载力取值应通过基本试验确定。试验锚杆的钻孔、灌浆施工工艺、防腐措施等应按拟设计的工程锚杆同条件执行。抗浮锚杆基本试验加载方式宜选用多循环加卸载法,分级加载稳定标准及最终破坏标准应在满足国家标准的前提下根据工程设计目标制定;2)锚杆应布置合理,控制其不利位置的最大拔力和抗浮稳定性;3)重视耐久性设计,钢筋直径留有腐蚀裕量,落实杆体防腐措施,设计应明确灌浆料水灰比、各腐蚀离子的含量限值要求,采取措施提高灌浆料的抗拉强度并提出具体数值要求;4)应注意锚固节点设计,锚固长度和方法应满足现有的规范(规程)的要求。采用新材料新技术时,需进行试验论证后实施。