中低渗油藏提高调驱剂成胶质量研究与应用

2021-12-10徐海波

徐海波

中国石油辽河油田分公司 茨榆坨采油厂(辽宁 辽中110206)

科尔沁油田包1块属于中低渗油藏,探明含油面积5.9 km2,地质储量1 795×104t,可采储量271×104t,标定采收率15.1%,油藏埋深890~1 090 m。储层岩性主要为砾状砂岩,平均孔隙度18.4%,平均渗透率84.4 mD。2013年5月优选包32-28、包32-25井组进行弱凝胶调驱试验,对应油井14口,在试验井组取得较好效果的基础上,2014年6月扩大调驱井10口,对应油井31口,至2016年底,12口调驱井平均单井累计注入调驱剂21 724 m3,达到调驱设计注入量的94%。

1 存在问题

在该区块开展调驱施工,夏季出现了调驱剂成胶稳定性差的问题,现场取样15 d后强度下降90%,达不到设计要求,严重影响了调驱效果,调驱区域产量下降。对各调驱点的成胶情况进行调查,2014年4至5月份调驱剂成胶合格率一直维持在100%,但是在6月份成胶合格率下降,8月份仅为61.5%(表1)。

表1 2014年调驱剂成胶合格率统计

合格的调驱剂外观上观察有一定的舌长,同时用布氏黏度计检测其强度在3 000~5 000 mPa·s,注入地层后能够有效封堵高渗层,有效地起到调驱的效果,不合格的调驱剂强度在3 000 mPa·s以下,注入地层后封堵效果较差,很难取得较好的调驱效果。

2 原因分析及解决办法

2.1 原因分析

影响调驱剂成胶性能的潜在因素共有4大类20种。调驱点使用的聚合物均需要到供应站抽检,聚合物的相对分子质量、水解度、固含量、特性黏数都需要检测合格后才可以送到现场使用,而表观黏度则在现场施工时即可以判断,通过对药剂质量5项原因进行检测,确定其对调驱剂破胶没有影响。施工现场的配制环境和配制工艺没有变化,不会对调驱剂破胶产生影响,因此确定影响调驱剂成胶的因素为配制水质。

2.1.1矿化度影响

影响机理:当矿化度较低时,由于盐压缩扩散双电层,减少静电斥力,成胶时间随矿化度的增加而减少;当矿化度较高时,由于盐敏作用使聚丙烯酰胺大分子线团更加蜷曲而不易被交联,且凝胶的稳定性较差,极易破胶,成胶强度随矿化度的增加而降低。

实验方法:包1块注水水性为碳酸氢钠型,因此用分析纯碳酸氢钠与蒸馏水配制不同矿化度的水样,分别加入聚合物和交联剂进行交联反应实验,按设计时间检测调驱剂成胶强度。对比包14块注水的矿化度,确定现场注水中矿化度是否对成胶稳定性有影响。

试验结果表明,矿化度在5 000 mg/L以内时对成胶稳定性几乎无影响,随着矿化度进一步增大,成胶强度及稳定性有所下降。包1块调驱现场注水矿化度为4 022.9 mg/L,在不影响调驱剂成胶的临界值内,因此矿化度不影响调驱剂成胶稳定性。

2.1.2 pH值影响

影响机理:在弱酸环境中,聚合物分子-COOH的电离度较大,-COO-所占比例较高,有利于调驱剂的交联反应。而碱性环境有利于Cr3+交联剂的水解,亦即有利于凝胶的形成。而且碱性条件还有利于聚合物的水解,使分子中电荷基团增加,电荷基团的增加一方面使分子链伸张,交联反应易于进行,另一方面交联点也可能增加,使所成凝胶的强度增大。

实验方法:用盐酸及氢氧化钠调节蒸馏水的pH值,配制不同pH值的水样,分别加入聚合物和交联剂进行交联反应实验,按设计时间检测调驱剂成胶强度。对比包1块注水的pH值,确定现场注水中矿化度是否对成胶稳定性有影响。

试验结果表明,pH值在6~8时对成胶稳定性几乎无影响。包1块调驱用注水pH值为7.91,在不影响调驱剂成胶的临界范围内,因此pH值不影响调驱剂成胶稳定性。

2.1.3 Fe2+影响

影响机理:在包1块施工过程中,是在近乎密闭的调驱罐中配制聚合物,但是仍然有氧溶入溶液中,从而使Fe2+被氧化,生成Fe3+与O2-自由基。O2-自由基的活性很高,通过抽氢反应侵入聚合物主链,生成过氧化物,最终经过重排,进一步促使主链断裂,发生降解。在聚合物链断裂过程中产生的自由基与Fe3+反应,又生成Fe2+。如此造成聚合物的降解循环,聚丙烯酰胺分子被迅速打断,造成调驱剂强度大幅度下降。

实验方法:用分析纯氯化亚铁和蒸馏水配制不同Fe2+浓度的水样,分别加入聚合物和交联剂进行交联反应实验,按设计时间检测调驱剂成胶强度。对比包1块注水的pH值,确定现场注水中矿化度是否对成胶稳定性有影响。

试验结果表明,Fe2+质量浓度在0.1 mg/L以内时对成胶稳定性几乎无影响,随着Fe2+浓度进一步增加,成胶强度及稳定性有所下降,当Fe2+浓度大于0.5 mg/L时药样在7 d内破胶。包1块调驱用注水Fe2+浓度为0.91 mg/L,严重影响调驱剂稳定性,因此Fe2+是影响包1块调驱剂成胶稳定性的因素。

2.1.4溶解氧影响

影响机理:聚合物分子在温度较高的环境中,由于氧自由基的参与,会使其分子链发生断裂现象,从而分子量减小,溶液黏度降低,这就是聚丙稀酰胺的氧化降解。

确认方法:通过现场曝氧实验,消除注水中的溶解氧,之后按顺序单体药剂后,确定现场注水中溶解氧是否对成胶稳定性有影响。

通过实验证明,注水静置4 h消除溶解氧后,调驱剂在10天后仍然破胶,因此溶解氧不是影响包1块调驱剂成胶合格率的主要因素。

2.1.5还原菌影响

影响机理:聚合物可以作为还原菌生长繁殖的碳源,为其生长繁殖提供营养物质。还原菌通过聚合物分子中的羧基作电子供给体,用矿物质盐作末端电子接受体而繁殖。同时羧基的消耗又会促使聚合物的进一步降解,降解的结果又为硫酸盐还原菌的生长繁殖提供更多的营养物质,使硫酸盐还原菌在其中的代谢旺盛且持久。

确认方法:收集不同的文献作参考,找出其中提到的影响调驱剂成胶的还原菌含量的临界值,对比包1块注水中还原菌含量,确定是否影响调驱剂成胶稳定性。

包1块调驱用注水还原菌菌量为103~104个/mL,超过了参考文献中的最高临界值102个/mL,因此还原菌是影响包1块调驱剂成胶稳定性的因素。

2.2 解决方法

2.2.1还原菌影响解决方法

通过初期调研,总计选择了7种杀菌剂在包1站调驱点进行现场实验,按加药流程加入各种药剂进行交联反应后,加入杀菌剂并取样,筛选7 d后成胶黏度在3 000 mPa·s以上为初选杀菌剂,具体效果见表2。

表2 杀菌剂筛选统计表

通过对伊噻、1227、戊二醛、甲醛、东盟等7种杀菌剂进行初选,发现伊噻、甲醛、东盟等3种杀菌剂符合初选标注。

2.2.2 Fe2+影响解决方法

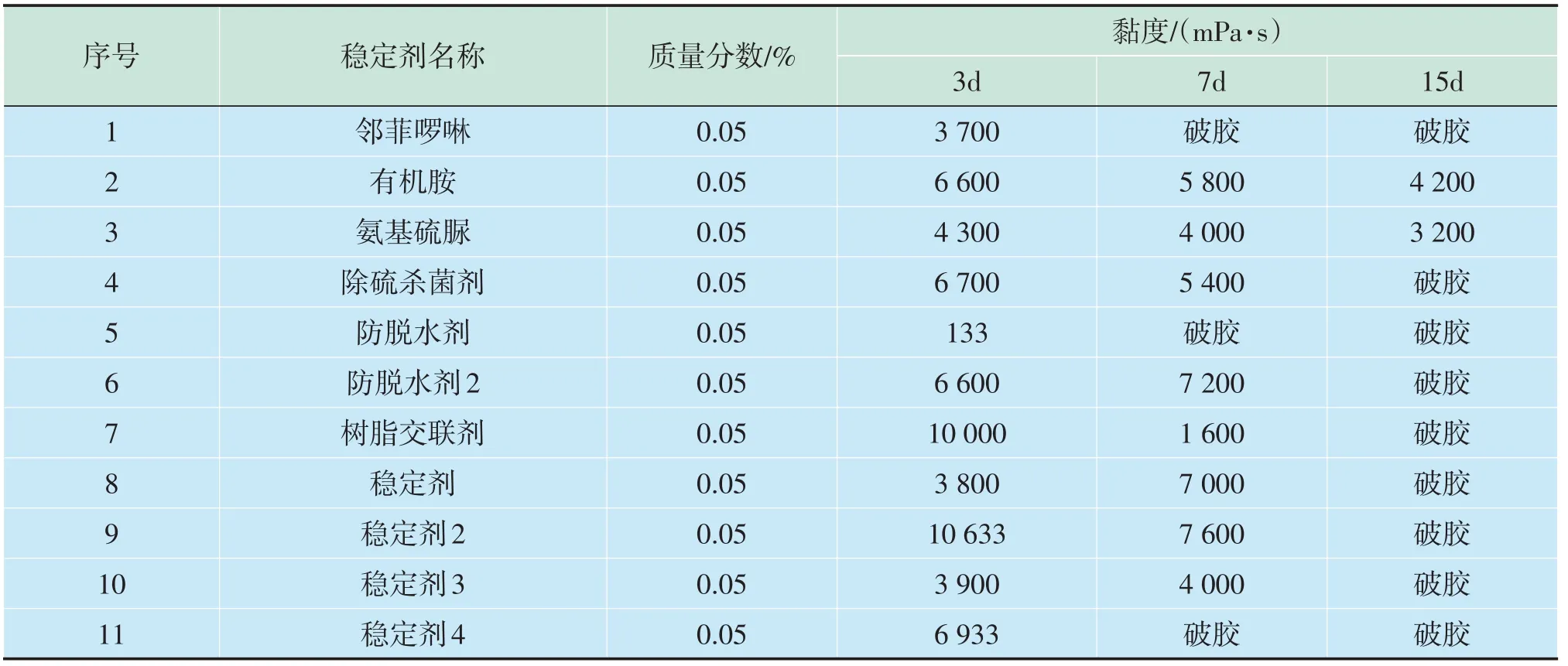

通过初期调研,总计选择了11种稳定剂在包1站调驱点进行现场实验,按加药流程加入各种药剂进行交联反应,之后加入0.05%东盟杀菌剂,最后加入各种稳定剂并取样,筛选15 d后的成胶黏度在3 000~5000 mPa·s为初选稳定剂,具体效果见表3。

表3 稳定剂筛选统计

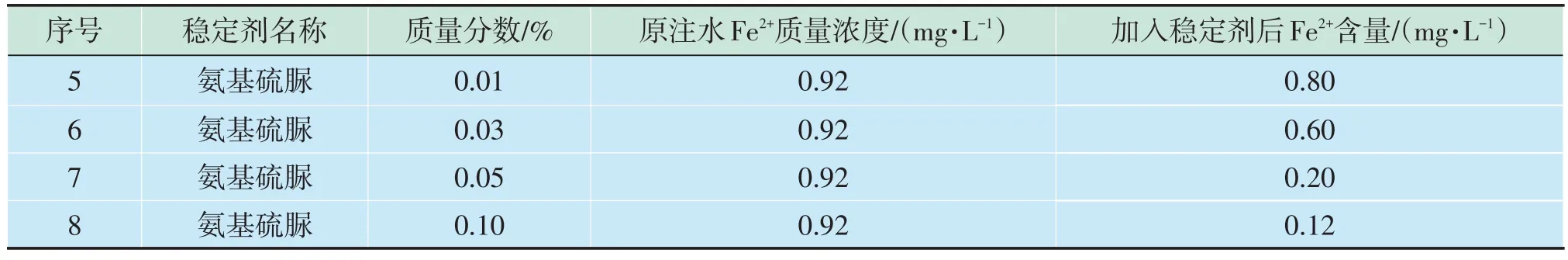

通过对邻菲啰啉,有机胺等11种稳定剂进行初选,发现有机胺与氨基硫脲符合初选标注。对这2种稳定剂进行除铁效果评价。具体效果见表4。

表4 稳定剂效果统计表

续表4

从表4中可以看出氨基硫脲不能满足现场除铁要求,而有机胺在加入质量分数为0.05%时就能够达到对策目标,因此选择有机胺作为包1块调驱用稳定剂,使用质量分数为0.05%。

3 应用效果分析

从包1块调驱剂成胶强度检测表(表5)中可以看出,加入杀菌剂和稳定剂剂后调驱剂15 d后强度仍然在5 000 mPa·s以上,满足了施工要求。

表5 包1块调驱剂成胶强度检测

4 结论

1)改变以往调驱施工中只针对单项影响成胶的原因进行分析论证的模式,首次实现了对全部影响因素进行系统论证,对每种因素影响的临界范围进行了划定,为以后出现类似问题提供了判定依据。

2)技术人员通过自己的努力,独立解决了中低渗油藏调驱剂成胶稳定性差这一难题,提出了在调驱剂中加入杀菌剂和稳定剂来保障调驱剂成胶质量。