柴油机机体水气腔隔板裂纹焊修

2021-12-09周康

周康

摘要:16V280柴油机机体由球墨铸铁整体铸造成型,在铸造过程中容易产生裂纹,导致柴油机机体整体报废,导致产品无法交付,企业面临巨大损失。本文针对柴油机机体水气腔隔板穿透性裂纹的焊接修复工艺进行探究,分析裂纹产生原因、优化焊接工艺,解决裂纹问题,通过焊补达到产品合格标准,满足用户使用需求。

Abstract: 16V280 diesel engine block is made of ductile iron. It is easy to crack in the casting process, which leads to the overall scrap of the diesel engine block. Thus, the product cannot be delivered and the enterprise faces huge losses. Based on the investigating of the welding repair process of crack that through the partition, in this paper, the cause of the crack was analyzed, the welding process was optimized, and the crack problem was solved. After that, the product reaches the qualified standard and meets the user's demand.

关键词:16V280机体;球墨铸铁;镍铁焊条;焊修

Key words: 16V280 diesel engine block;ductile iron;nickel iron electrode;welding repair

中图分类号:TK428 文献标识码:A 文章编号:1674-957X(2021)23-0128-02

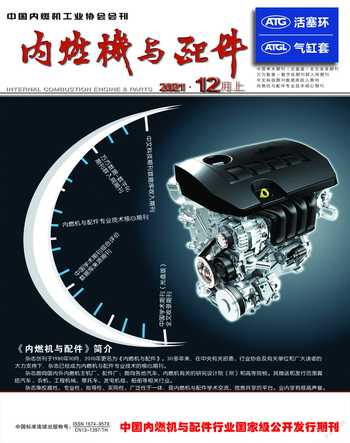

1 柴油机机体水气腔隔板裂纹情况

一台16V280柴油机机体在毛坯清理过程中,发现在水气腔隔板圆凸台附近有一处夹砂缺陷(如图1所示)缺陷:正面约280mm×2mm,深约25-40mm。背面约160mm×2mm。16V280柴油机机体由球墨铸铁铸造而成,是内燃机的重要零部件,具有体积大、壁厚不均、结构复杂等特点。此缺陷位于机体水气隔腔处,由于水气隔腔不能互通,缺陷旁边又有较厚的凸轮孔,反面另有加强筋,所以该处的应力较集中严重。[1]如果对该缺陷采取大电流连续焊,可能会产生更大的裂纹。为解决该缺陷厚薄相差大、结构复杂等问题,研究决定使用手工电弧小电流、短段焊修复,从而避免裂纹的产生,确保焊修质量。

2 焊接设备、材料和工具选择

2.1 焊接设备

为保证焊接电弧稳定,熔化金属的渗透力强,调节精确等特点,选用焊机采用ZX7-500逆变直流焊机,直流反接法进行焊接操作。

2.2 焊接材料的选择

柴油机机体采用球墨铸铁QT500-7整体浇筑成型,球墨铸铁中碳和磷硫含量高,碳当量约为4.3左右,焊接性差,能通过热处理改善性能。球墨铸铁中石墨以球状形式存在,在高温铁液中加入球化剂经球化处理后获得。球墨铸铁中的球化剂,阻碍了石墨化过程,使得铸铁白口化更严重,冷却时易形成硫化物加共晶组织的马氏体组织,从而使得焊缝及熔合区更容易产生裂纹。[2]选用有利于石墨化的纯镍焊条进行补焊,使焊缝成为塑性良好的非铁合金,对冷裂纹不敏感,提高焊缝金属的塑性、抗裂性,可加工性。[3]

方案一:ENi-1纯镍焊条。ENi-1是钛钙型药皮碱性焊条, C、S、P等有害元素低,镍含量高,焊接电弧稳定,飞溅小,熔渣均匀的覆盖,焊缝成形美观,适合堆焊,耐碱金属腐蚀的能力强,抗气孔性差(采用直流反接可以避免)。

方案二:CHC408纯镍焊条。CHC408纯镍焊芯石墨型药皮的铸铁焊条,电弧稳定,焊缝为奥氏体+点状石墨,成型美觀,具有优良的小电流操作工艺性能,机械加工性能好且价格便宜。

由于ENi-1焊条价格较高且对焊工技能有一定要求,故在选用价格低廉且工艺性好、易推广的CHC408镍铁焊条进行焊接。

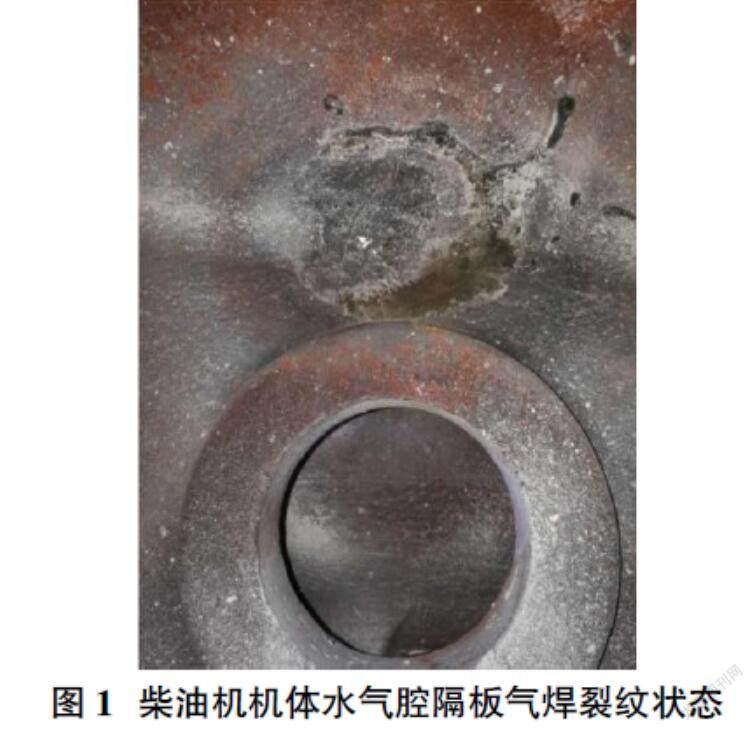

3 修复工艺

3.1 工艺流程(见图2)

3.2 焊条准备

取适量直径3.2mm的CHC408纯镍焊条放置电烘箱内加热至150°C,保温2小时,放置保温桶,随用随取。

3.3 焊前准备

①用砂磨轮或金属磨轮或化学法方法将正反两面缺陷表面清理干净,并制备单边30-40°、长度适中的喇叭状坡口(当铸件厚度或缺陷深度大于5mm时,应开坡口进行补焊)。然后用丙酮、甲醇等有机溶剂清理坡口,去除口两侧的油污及有机物等。

②正面在距裂纹端部3~5mm处钻止裂孔(?准5~?准8mm),使应力有散发的余地,减小应力集中,防止产生裂纹。

③正反两面着色探伤,确认表面无缺陷。

④防止铸铁型焊缝冷裂纹最有效的方法是对焊件进行整体预热,使温差减小,降低焊接应力,同时促进焊缝金属石墨化,并要求焊后在通过整理热处理消除应力。将机体进炉加热至450℃,保温4小时,出炉。

3.4 焊接电流

采用小电流焊接工艺,降低焊接应力、减少母材中的有害杂质熔入焊缝等,均有助于防止焊接热裂纹的产生。根据所选用焊条待焊部位的空间位置以及热传导情况,选用80-110A的焊接电流,这是因为焊接电流太小时,不易引弧,电弧不稳定,不易焊透,而电流太大时又容易产生白口和裂纹,增加焊条的飞溅和烧损。

3.5 技术要点

①采用“短段焊”、“断续焊”。铸铁补焊时,常采用“短段焊”、“断续焊”等工艺措施,以减小和消除焊接应力。也可采用小面积焊接,不连续在同一固定位置焊接(换另一側),减小热输入的同时,又可减小熔合区白口及淬硬层宽度,从而减小焊接应力,有利于防止裂纹。

②焊条摆动幅度适中。焊条横向摆动时保证一定宽度,在两侧停留足够时间,保证熔合,焊条移动速度适中,太快则电弧来不及熔化足够的焊条和母材,太慢则熔化金属堆积过多,降低焊缝强度,增大热输入。

③反面焊接。为了减少应力,补焊时先选择焊接结构相对简单的反面先进行施焊,施焊结束后进行着色探伤,确认无缺陷后再对正面进行补焊。

④正面焊接。正面第1、2层焊后,用低倍放大镜仔细观察焊缝两侧边缘熔合状况,有无夹渣、裂纹、未熔合等缺陷,若有应立即消除再焊。[2]并且每层焊完都应用低倍放大镜进行检查,如有气孔或夹渣等缺陷,必须打磨干净重新施焊。

⑤孔洞焊接。正面孔洞要焊成斜坡,为最后孔洞焊接留余地,避免孔洞处由于结构形状应力集中而产生裂纹。孔洞焊接时,采用单面焊双面成形的焊接方法打底焊,在焊接时压低电弧,停留适当时间,保证焊透。

⑥气动锤去应力。焊接时及时锤击焊缝,使焊缝金属发生塑性变形,降低焊接应力。每焊30mm左右时,熄弧,用气动锤敲击处于红热状态的焊缝金属,直至凹坑均匀分布。敲击时注意速度要快,让焊缝金属均匀受力。[2]在第一层焊完时,由于熔覆金属较少,敲击焊缝是注意不要用力过重。敲击后用低倍放大镜检查有无缺陷,确认无缺陷后再进行下一步焊接,直到将施焊处焊完。[5]在此过程中,如果焊工用手工锤击焊缝来减少应力,那么将无法准确掌握锤击时机,去应力效果也不能达到预期,且劳动强度较大。故选择采用气动锤代替手工锤进行去应力处理,既能够达到去应力的预期效果,又能够减少焊工工作强度,缩短工作时间,提高工作效率。[4]

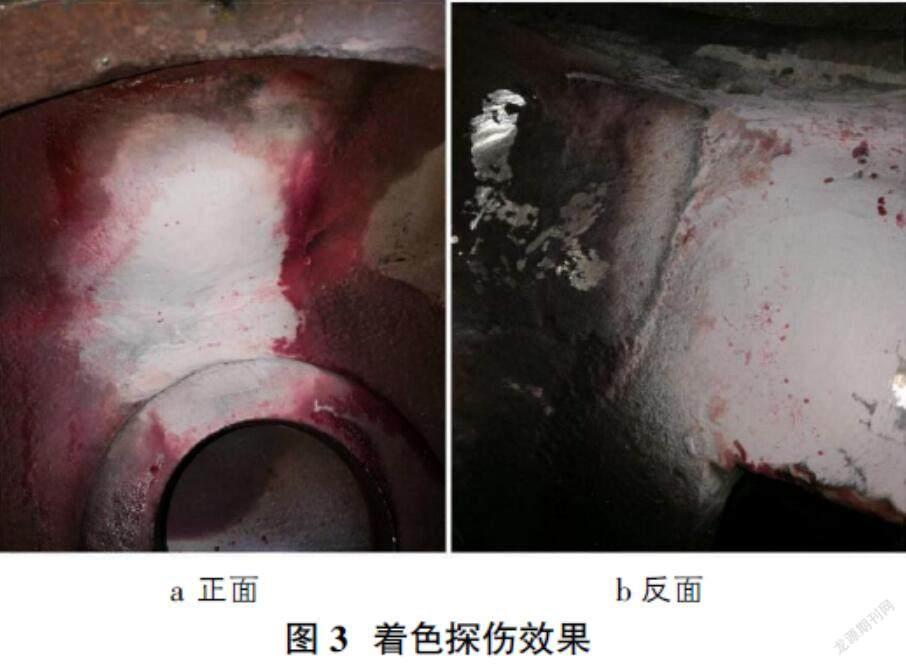

3.6 着色探伤

每个部分焊接完成后,都要对其进行着色探伤。具体步骤:预清洗后将渗透剂均匀喷涂在补焊部位,等待10分钟后,用清洗剂清洗,并擦拭干净表面残留,最后将显像剂充分摇匀,喷涂在焊缝表面,干燥后观察有无缺陷,如果有缺陷,则磨去重新施焊。

3.7 热处理

焊接接头在补焊后存在很大的焊接残余应力,如果不及时消除,不仅会引起冷裂纹,还会增大接头对应力腐蚀开裂的敏感性,因此为了完全消除内应力并能保证较高的强度,焊后须进行热处理。为防止工件表面氧化,热处理应在真空或惰性气氛中进行机体进炉后升温至550℃进行时效处理去应力。

4 结束语

针对16V280柴油机机体水气腔隔板裂纹进行焊修,结合工作经验,根据技术要求采用纯Ni焊条、小电流、短道焊、多层多道焊接方法,通过着色探伤复探无任何裂纹缺陷(见图3),达到了产品的设计技术要求,焊修效果明显。在焊修过程中焊缝金属的锤击,放大镜检查和探伤检查贯穿整个补焊过程中,确保了焊缝质量,避免了返工,挽回了机体报废带来的二十多万元的经济损失,焊修后的16V280机体已投入使用,状态良好。

参考文献:

[1]陈小文,王建荣.16V280柴油机气缸盖的生产及质量控制[J].铸造工程,2020,44(04):19-21.

[2]贺大松,严平.16V280柴油机机体下缸孔惯穿性裂纹的焊修工艺研究[J].煤矿机械,2011,32(03):126-128.

[3]韩彬如.磨损铸铁件的修复[J].中国造纸,1993(05):64-65.

[4]蔺亚琳,李志翔,曹菊艳.浅析球墨铸铁件缺陷产生原因及防止措施[J].铸造,2010,59(6):591-593.

[5]彭恂军,刘伟,朱宁.柴油机体球墨铸铁镶块焊接修复工艺[J].内燃机与配件,2018(16):116-117.