回填土地基的加固措施及处置效果

2021-12-09孙君武

孙君武

东风本田汽车有限公司 湖北 武汉 430074

引言

近年,随着市政工程建设的快速发展,建构筑物所处的工程地质条件日趋复杂,如回填土具较大孔隙比和压缩性,难以满足工程需要,因此,开展回填土地基的加固处理措施是十分必要的。本文选取了新建汽车制造厂房作为案例,在该工程中具有的复杂地质下运用综合地基处理技术的实例,本着经济安全与便捷施工的原则来选取相应的施工方案,确保在经济优化的条件下能够达到相应的工程效果,得到综合效益。

综合上述,结合工作区的地质条件,开展回填土地基的加固处理措施分析,得到适合处理本地区类似地基的一些规律和经验,以便为今后类似工程提供借鉴[1]。

1 工程概况

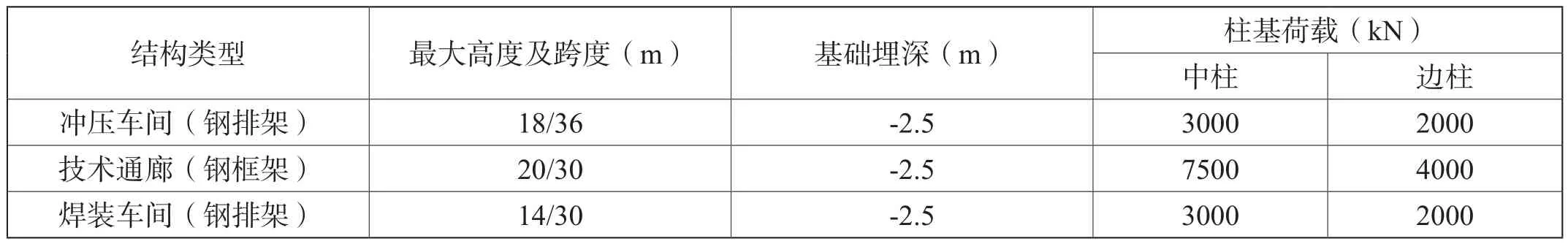

为满足东风本田汽车有限公司在湖北省武汉经济技术开发区的生产需求,需扩建冲压/焊装联合厂房,即本文工程实例为冲压/焊装联合厂房,占地总面积约983280m2,并结合设计要求,将区内建筑物的基本特征参数统计如表1所示。

表1 工作区内的建构筑物特征参数

据勘察成果,工作区的地质概况如下:

1.1 地形地貌及地质构造

工作区原始地貌属长江三级阶地,其微地貌可进一步划分为低垄岗和冲沟,后受人类工程活动影响,对工作区进行了人工开挖及回填,致使形成现有地形地貌,即场区高程间于24.20m~25.54m,相对较为平坦,地形起伏较小。

同时,据区域地质资料,得区内地质构造较为简单,无断裂通过,也无滑坡、崩塌和泥石流等不良地质现象存在。

1.2 地层岩性

据钻探成果,区内地层主要有四个层组,且第④层又可分为二个亚层,各层的基本特征如下:

素填土①(Q4ml):颜色杂乱,湿~饱和,松散~稍密,岩性主要为黏性土,多呈可塑~软塑状态,局部呈硬塑状态,并含大量植物根系,回填时间约两年,广泛分布于工作区,层厚分布差异较大,多间于1.00~8.90 m。

粉质黏土②(Q4al+pl):灰褐色、黄褐色,具可塑状,含少量铁锰质结核,在场区局部范围内可见,层厚间于0.00~2.20 m。

黏土③(Q3al+pl):黄褐色、灰褐色,具可塑~硬塑状,含少量高岭土团块,在场区局部范围内可见,层厚间于0.00~4.40 m。

黏土④-1(Q2al+pl):棕红色、黄褐色,具硬塑~坚硬状,也少量高岭土团块,并在区内广泛分布,层厚间于4.30~13.90。

含角砾黏土④-2(Q2al+pl):棕红色、青灰色,具硬塑~坚硬状,不仅含少量高岭土团块,还局部含5%~10%石英砂岩砾石,粒径约2~20mm,平均粒径约10mm,此层位于下部地层,未完全揭穿,最大厚度为17.00m。

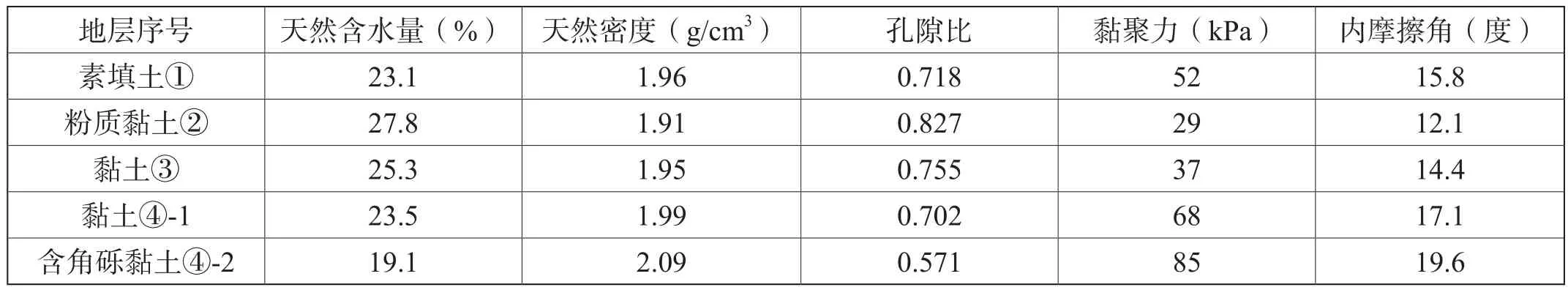

通过现场取样试验,得到各土层的基本特征参数如表2所示。

表2 地层特征参数统计结果

1.3 水文条件

据区内地层分布情况,得粉质黏土②层、黏土③、④-1层和含角砾黏土④-2层属相对隔水层,地下水含量较少,因此,地下水主要集中于素填土①层中,并按其赋存条件,主要为上层滞水,水位及水量具季节性变化特征;在钻探期间测得上层滞水埋深间于1.10~3.20m,水位标高为21.62~23.71m,对工程具有较大影响[2]。

通过上述分析,得到工作区范围内的地质条件较为复杂,难以满足建构筑物的基础要求,需对其进行加固处理。

2 地基加固处理措施分析

基于工程概况,得工作区地质条件较差,需对其进行加固处理,因此,该节重点结合区内地层特征,先开展岩土工程性质评价,再进行地基加固措施分析,分述如下:

2.1 岩土工程性质评价

据钻探资料,区内岩土层共计四个层组,各层的岩土工程性质如下:

素填土①层为新近回填,即其回填时间约两年,使得其具结构松散、密实度相对偏低的特点,属欠固结状态;同时,受原始地形地貌影响,该层土的均匀性差,渗透性较强,降雨易入渗,无法作为天然地基使用。

粉质黏土②层具中等偏高压缩性,承载力也一般,但据钻探揭露,其在场区范围内并非广泛分布,仅在局部范围内可见,因此也不宜作为持力层使用[3]。

黏土③层具有较高的承载力,压缩性属中等偏低,工程性质相对较好,可作为天然地基,但其仅在局部范围分布,难以广泛作为持力层使用。

黏土④-1层具有较高的承载力和较低的压缩性,工程性质较好,且其广泛分布于工作区,分布厚度相对较厚,因此,可作为天然地基持力层和桩基础持力层。

含碎石粘土④-2层具有较高承载力和较低压缩性,工程性质也较好,但由于其埋深较大,仅适宜作为桩基础持力层。

总体来说,工作区浅部地层的工程性质相对较差,尤其素填土①层大面积分布,加之其填土时间较短,固结程度较低,可能由自重固结和地面荷载产生的压缩沉降,致使地坪产生弯弧及开裂而影响建筑物的正常使用。因此,需对工作区浅部土体进行加固处理,以提升其工程性质。

2.2 地基加固措施分析

结合工程实际,确定本工程的地基加固措施为“强夯+水泥土搅拌桩”,两者的具体施工参数及流程分述如下:

2.2.1 强夯的施工参数及流程。

2.2.1.1 点夯的夯击能具有两种,即1500kN.m和3000kN,共计设计2093个夯击点,其中,前者的夯点数为1009点,锤底静压值控制在30~35kPa,有效影响深度不小于4m;后者的夯点数为1084点,锤底静压值控制在40~50kPa,有效影响深度不小于5m。

2.2.1.2 在夯击过程中,对夯点的暂停标准进行设置,即:最后连续2击的平均夯沉量不大于5cm,但每个夯点的夯击次数不应小于8次[4]。

2.2.1.3 由于上部填土岩性属黏性土,在第一遍夯击后,易形成超静孔隙水压力,因此,两遍夯击间应具合理的时间间隔,且其时间长短应由试夯确定,且不应少于2周。

2.2.1.4 点夯过程中,应保存野外记录资料,并严格控制标高在25.1m左右,以保证场地平整。

2.2.1.5 在点夯过后,进行满夯处理,满夯单击夯击能为800kN.m,每个夯点2击,满夯总面积为61105m2,锤底静压应控制在15~20kPa;同时,满夯过程也应保证场地标高,避免起伏差异过大。

2.2.2 水泥土搅拌桩的施工参数及流程。

2.2.2.1 在搅拌桩施工前,场地标高应平整至±0.00标高以下50cm左右,并在强夯施工验收合格后再进行水泥土搅拌桩施工,共计设计44612根,合计总桩长为262572m。

2.2.2.2 在施工前,需保证放线准确,如桩位偏差≤50mm,垂直度偏差≤1%。

2.2.2.3 搅拌桩布置形式为正方形,桩径为50cm,桩间距视现场条件确定,主要有三种形式,即布置边长为0.8m、1m和1.2m,桩端持力层为黏土③层及黏土④-1层,且桩端进入持力层不应小于0.5m。

2.2.2.4 固化剂为水泥,强度等级为32.5级,水泥浆水灰比选用0.50~0.60;同时,在施工过程中,应保证加固范围内的搅拌次数不少于20次,且喷浆搅拌时间为30s。

2.2.2.5 在区内建构筑物施工前,应在搅拌桩处理范围内设置褥垫层,层厚30cm,材料采用,最大粒径不大于20mm,夯填度不大于0.9。在水泥土搅拌桩施工过程中,其现场施工可见图1、图2[5]。

图1 强夯现场施工

图2 水泥土搅拌桩现场施工

3 地基加固措施的处置效果研究

在前述地基加固处理措施分析基础上,再对其处置效果进行评价,以便为类似工程积累经验;同时,考虑到工后沉降是其处理效果的直观体现,因此,提出利用工程沉降预测来进行地基加固处置效果研究。

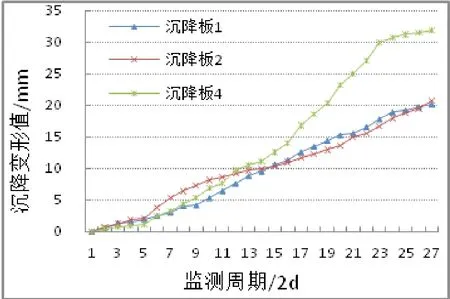

在地基处理后,对其进行了工后沉降监测,监测频率为2d/次,其中,沉降板1、2和4的监测数据较为完善,共计得到27期的监测成果,变形曲线如图3所示。

图3 地基处理后的变形曲线

通过上述变形监测,得地基处理后的沉降变形值相对较小,且变形趋于稳定方向发展,均满足设计要求,说明地基处理措施是合理有效的[6]。

4 结束语

通过对冲压/焊装联合厂房的地基处理措施分析和处置效果研究,主要得出如下结论:

工作区浅部地层的工程性质相对较差,尤其素填土①层大面积分布,由于其填土时间较短,固结程度较低,易引发工程问题,因此,需对工作区浅部土体进行加固处理,以提升其工程性质。

结合现场工程实际,确定“强夯+水泥土搅拌桩”的地基处理措施,其中,共设计2093个夯击点和44612根搅拌桩,且合计总桩长为262572m。

通过地基处理后的工后变形预测分析,得出地基处理后的沉降变形值相对较小,且变形趋于稳定方向发展,验证了地基处理措施的合理性。