一种煤矿井下环境安全勘测仿生机器人的设计

2021-12-09李亚文黄乐乐张文奕

李亚文, 黄乐乐, 张文奕

(商洛学院 电子信息工程与电气工程学院, 陕西 商洛 726000)

0 引言

我国作为一个产煤大国,煤炭产出占世界35%,然而,在开采过程中煤矿井灾害屡发不断,每年因矿难死亡的人数占世界的83.7%[1],工人的生命财产安全和企业的收入受到严重的危及,在矿难发生时遇难人员平均只有约48小时的存活时间,且井下环境复杂,救援人员在深入井下后可能会遇到二次爆炸和坍塌等各种危险状况[2-3]。基于目前的煤矿开采和救灾状况,井下环境探测机器人体积小、行动安静又易于操控[4],能代替人工快速完成危险工作,在远程监控、能源开发和抢险救援等方面的工作中都具有重大作用[5-6]。因此,本文合理分析了煤矿井下环境,设计了分别为嵌入式控制模块、通讯模块、数据采集模块等为主要核心硬件,搭载远程PC和机载PC进行数据采集和传输,实现了煤矿产井下环境安全探测仿生机器人的设计,并进了实验测试。

1 系统整体设计方案

(1) 机器人理论设计

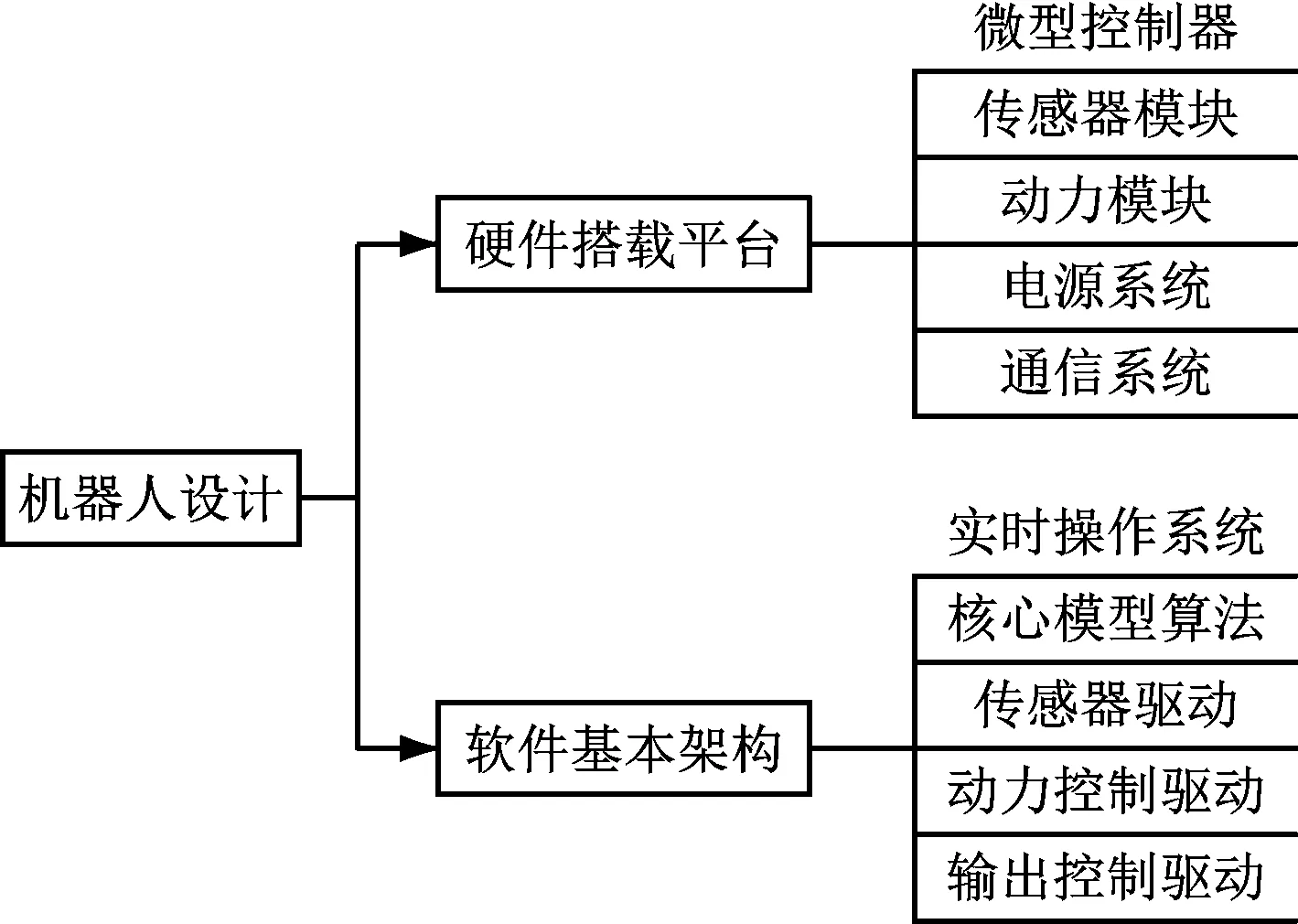

机器人理论设计可以分为硬件搭载平台与软件基本架构两部分进行设计,如图1所示。

图1 机器人设计理论框架

硬件是机器人的肉体,软件是机器人的灵魂。微型控制器相当于机器人的大脑控制机器人的数据处理并提供反馈信息[7];传感器模块是机器人的感官,包含各种数据采集的基础元件用于采集矿井内部所需要的环境信息[8-9];动力模块是机器人的手脚,用于控制机器人的运动并且为数据采集提供便利的采集条件;电源系统为机器人系统提供电源支撑,是机器人运动和数据采集的基础保障;通信系统保障良好的远程通信能力,为数据传输和机器人控制提供有利保障[10]。这些都是机器人硬件平台上所必需的基本模块,是所有功能实现的基础。

在硬件模块的基础上,用软件赋予硬件以灵魂,以高效简洁的模块化设计方法为不同功能模块设计处理程序。微型控制器安装上思想即操作系统使之具有强大的思考能力和处理功能,为传感器模块、运动模块、控制模块设计相应的程序使之实现相应功能。软硬结合设计实现嵌入式探测机器人的全部功能设计。

(2) 机器人设计原理

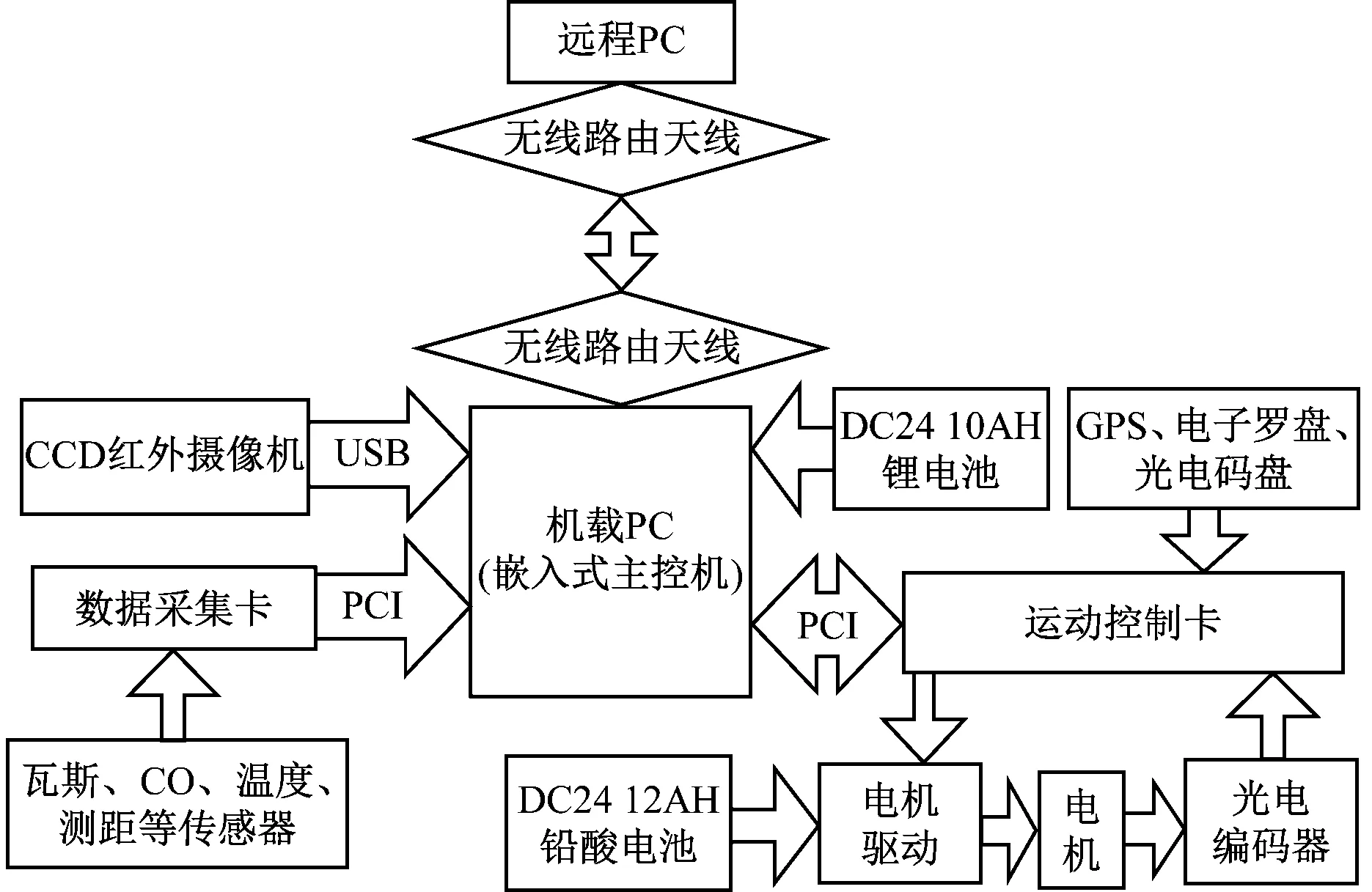

根据机器人设计理论框架按照功能可将其划分为5个功能模块,机器人系统设计方案如图2所示。

图2 系统设计方案

分别为嵌入式控制模块、电源模块、驱动模块、通讯模块、数据采集模块。远程PC和机载PC是机器人的控制核心[11-12],负责所有的数据采集、信息交互及驱动控制。电源模块负责为机器人内相关模块供电及提供电源保护,驱动模块执行控制模块的指令控制机器人的运动和工作;通讯模块负责机器人与远程PC之间的数据交互[13];数据采集模块是机器人功能实现的直接途径,包括摄像头、气体传感器、气压传感器和一些姿位传感器等[14-15],负责采集矿井内部作业环境和机器人工作状态。

2 系统硬件设计

2.1 机器人硬件系统设计方案

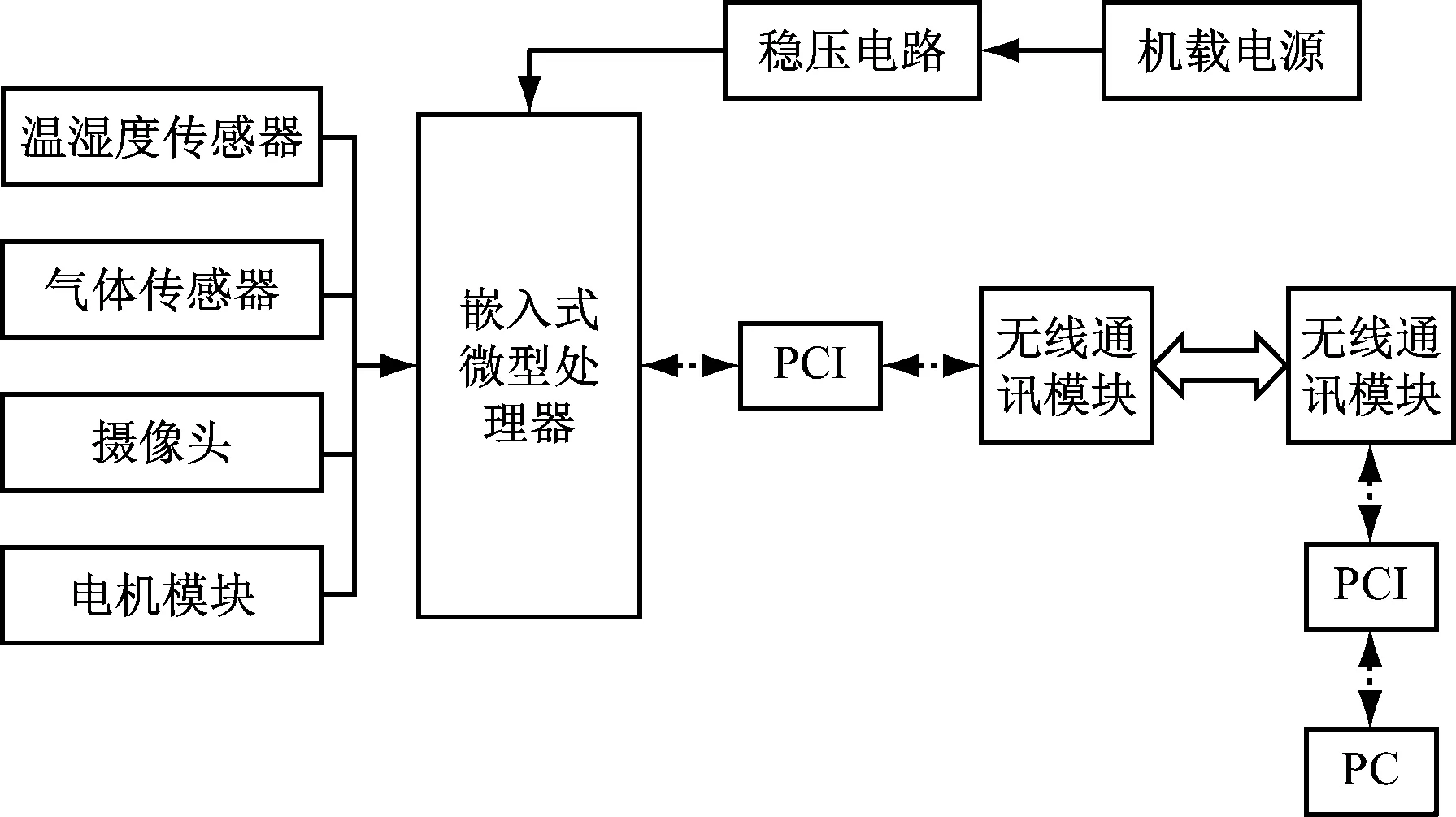

为实现机器人总体设计中设计的机器人功能,机器人硬件系统总体设计如图3所示。

图3 硬件系统总体设计

机器人采集的数据将通过总线串口传递到微型处理器处理,机载电源通过稳压电路为所有功能模块提供稳定的电源,处理器将数据处理后通过串口交由无线通信模块发送给上位机的无线通讯模块,数据再通过串口总线到达控制PC进行处理,方便工作人员处理。

2.2 电路原理图

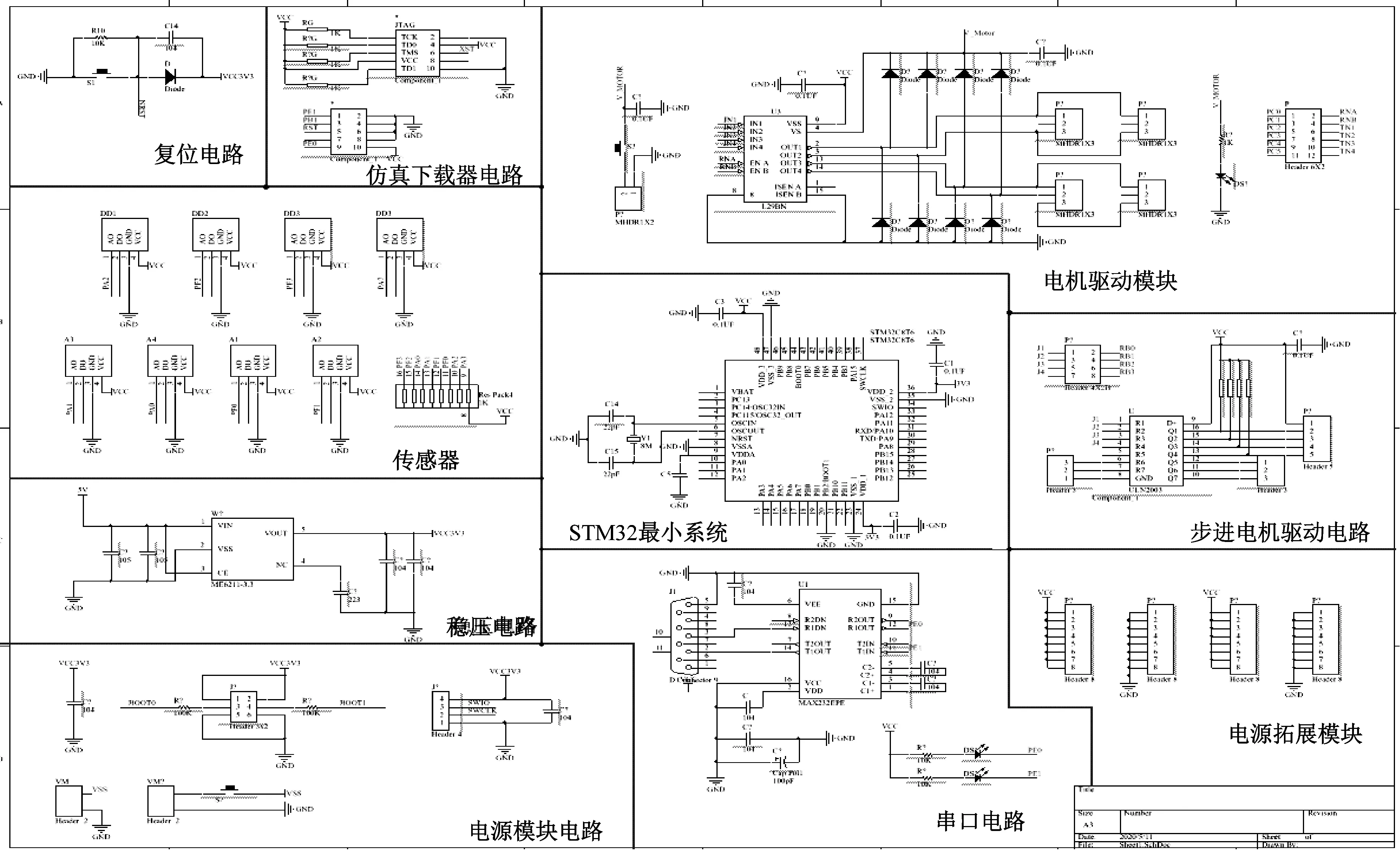

在确定设计方案后需要设计硬件电路来实现设计方案,部分硬件模块电路原理图如图4所示。

图4 电路原理图

其中主要包括电源模块、传感器模块、电机驱动模块、串口电路模块、芯片最小系统的电路原理图。根据电路原理图便于机器人的电路仿真设计实现,根据原理图可以设计相应的PCB电路板,便于根据电气特性排线布线优化电路。

在确保设计原理的正确性的同时还要考虑电路的电气特性,必需适合所选硬件的电气特性。然后再考虑电路的鲁棒性、稳定性和优化等一系列工作。所以硬件器件选型和电路设计是整个系统实现中最关键的部分。

2.3 机器人车体结构设计

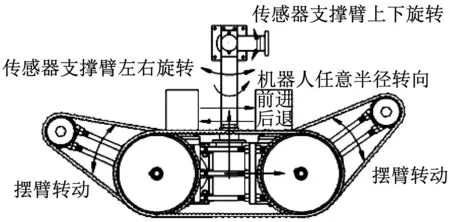

机器人的车体结构为机器人的主要硬件部分,机器人的移动机构又是整个机器人正常工作的前提[10],要让机器人实现预定的功能,不仅要使执行机构能完成机器人运动的要求,还要考虑其可靠性和稳定性。针对矿井内部复杂的环境情况,选择对环境适应能力较好的轮履式机器人作为硬件的移动搭载平台,其结构如图5所示。

图5 机器人车体结构

这是整个机器人平台的基础部分。机器人通过履带移动,可旋转的摆臂调整自身体位姿态,帮助机器人实现越障和攀爬的功能,机器人中间的平台可供摄像头和某些数据采集模块使用,可旋转的平台使数据采集更加灵活,可以获得更大范围内的环境信息,将为机器人的导航奠定较好的基础。

3 功能实现

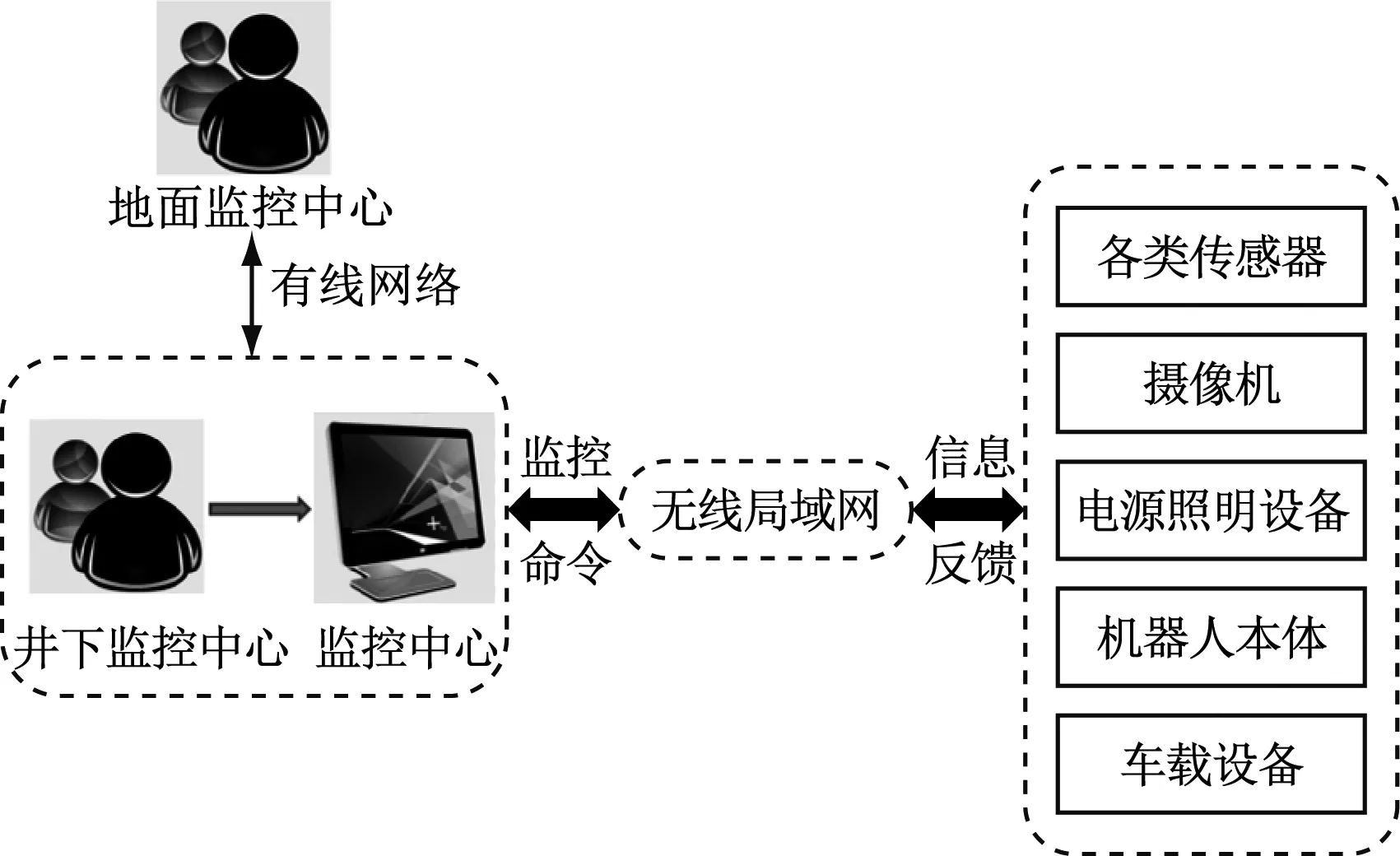

将所有软件程序组合在一起形成一个完整的远程控制系统,如图6所示。

图6 远程控制系统运作图

基于嵌入式的远程控制系统主要包括:地面监控系统、井下监控系统和数据采集系统。其中,数据采集系统主要由各类传感器、摄像机、车载设备和机器人车体构成,主要通过仿生履带式结构的机器人行走采集井下的瓦斯气体、CO、温度、湿度、故障距离、环境图像视频等,通过无线局域网传送给井下的监控设备,进行危险因素的预警,同时通过有线网络传送给地面的监控中心进行报警处理。该系统的具体功能实现主要有4个方面。

(1) 初始化机器人设备驱动如传感器、摄像头、电机等模块驱动,并设置其运作模式。

(2) 监控由无线网络传送的来自上位机的控制指令,然后根据指令向机器人内部的总线发送不同指令,使机器人完成指定功能。

(3) 监听机器人内部总线上的来自电机及信息采集板的机器人内部、外部状态信息,并根据预先设置处理信息并返回给上位机。

(4) 将视频处理单元处理后的图像数据传送给上位机。

由于核心数据处理单片机处理量较大,而运动控制也需要占用许多硬件资源,所以为了降低主处理器的运算压力,本文采用双MPU的结构[16],从运动处理器负责对运动的独立控制,运动处理器作为子处理器受主处理器控制,而主处理器负责视频数据和环境数据的采集与传输,摄像头是ov7670,网卡采用enc28j60移植的lwip协议[17],两款单片机均由FreeRTOS进行任务管理。

4 功能测试

(1) PC上位机控制软件测试

上位机控制软件运行图如图7所示。

图7 PC控制软件运行图

图7为便于操作和获取机器人信息,设计界面简洁使用方便的上位机操控软件,并能清晰明了地获取矿井机器所探查的矿井环境如各种气体浓度、温湿度、图像信息等。

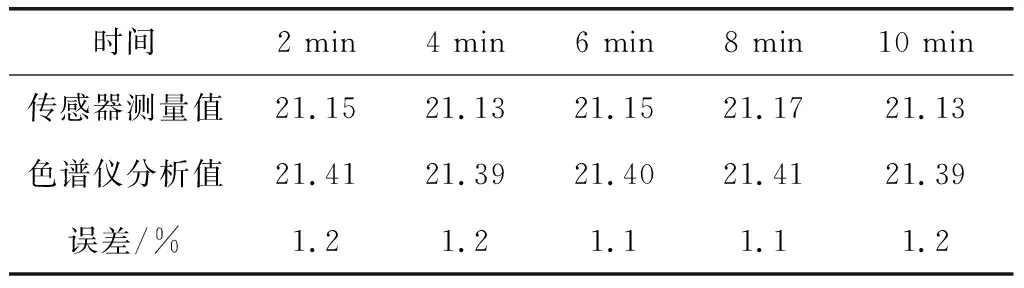

(2) 经过联机调试,上位机能正常稳定工作,能达到预期设计要求。通过密闭的空间每2分钟记录一次,测试气体浓度(以氧气为例),将其结果与色谱仪进行对比计算误差,测得结果如表1所示。

表1 氧气浓度测试

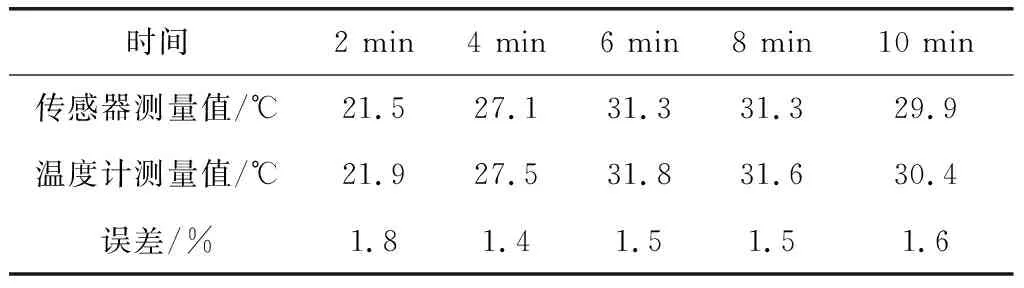

将机器人的温度传感器放入约19摄氏度密闭加热箱中,测试机器人温度传感灵敏程度,每2分钟记录一次,记录结果与正常温度计进行对比计算误差,测量结果如表2所示。

表2 温度传感器测试

对比计算结果,机器人传感器与标准值之间的误差都不高于2%,足以满足探测机器人所需的精度要求。

(3) 控制软件可以控制机器人的前进、后退、转向等操作,摄像头采集数据正常且流畅并能通过预期设计的平台实现旋转拍摄。拍摄图像清晰,如图8所示。

图8 控制机器人数据采集模拟

图像能够通过上位设计程序将图像保存成照片在本地文件夹中,如图9所示。

图9 摄像头环境数据采集测试与保存

5 总结

通过分析矿井环境探测机器人所具备的功能,从硬件和软件为切入点完善的介绍设计矿井环境探测机器人的整体实现方案,从硬件的车体设计、电路设计和元件选择,到软件的操作系统的选择、通信的实现、功能设计等方面介绍了机器人的设计实现过程。机器人能够通过传感器和摄像头采集周围环境数据和视频信息,通过无线网络传递给上位机显示。对控制系统、传感器精度、数据采集进行测试,测试结果均符合预期设计要求。但机器人对图像处理、自动避障功能还未完善,系统局限性较大[18],且探测机器人还应该具有PSD、DA、DI检测、定位、陀螺仪、云控制等功能,让机器人更加智能化,为我国矿业开采安全做出贡献。