载重汽车变速器输入轴冷挤压成形工艺参数分析

2021-12-09薛倩倩

薛倩倩

重庆工业职业技术学院 重庆 401120

引言

作为传动及转向装置的关键部件,花键轴在汽车及摩托车产业中的作用越来越重要。本文选用载重汽车变速器输入轴花键为研究对象,借助DEFORM-3D模拟软件对输入轴花键开式冷挤压进行有限元模拟,分析了坯料直径、入模半角以及定径带长度对花键轴开式冷挤压成形力及成形质量的影响规律,为工艺参数的优化和模具设计提供理论依据。

1 有限元模型的建立

对于某载重汽车变速器,其中矩形花键的成形是该零件冷挤压成形的关键。由于此零件的十齿矩形花键是相对于中心轴完全对称的,因此可以选取坯料及凹模的1/10(两个半齿和一个齿槽)作为研究对象,以缩短计算时间。

模拟采用有限元仿真软件DEFORM-3D[1-2],模拟时视坯料为塑性变形体,凹模和凸模为刚体。模拟成形过程中,凹模固定不动,坯料在凸模的推动下成形矩形花键。而在输入轴花键冷挤压成形过程中,齿形变形主要集中在坯料表层,因此网格的划分可以粗化圆心,细化表层,以提高计算速度[3-5]。

此输入轴的材料为渗碳钢20CrMnTi,屈服强度为835MPa。模拟分析在室温下进行,不计挤压过程中的温度效应,给定凹模下压速度v=20mm/s,采用剪切摩擦模型,在有润滑条件下的冷塑性成形因子一般m=0.08[6]。模拟中采用一个参数变化,其他参数固定的方法,探寻各工艺参数对金属成形力及成形质量的影响规律。

2 模拟结果分析

2.1 坯料直径对金属成形的影响

保持其他基本模拟参数不变,坯料直径分别取48.6mm、49mm、49.4mm、49.8mm、50.2mm,对输入轴花键开式冷挤压成形过程进行数值模拟。

如图1所示为不同坯料直径下的成形力的变化趋势图,由图可知,随着坯料直径的增加,成形力变化呈上升趋势,当dp>49.4mm时,成形力上升较快。

图1 坯料直径对成形力的影响

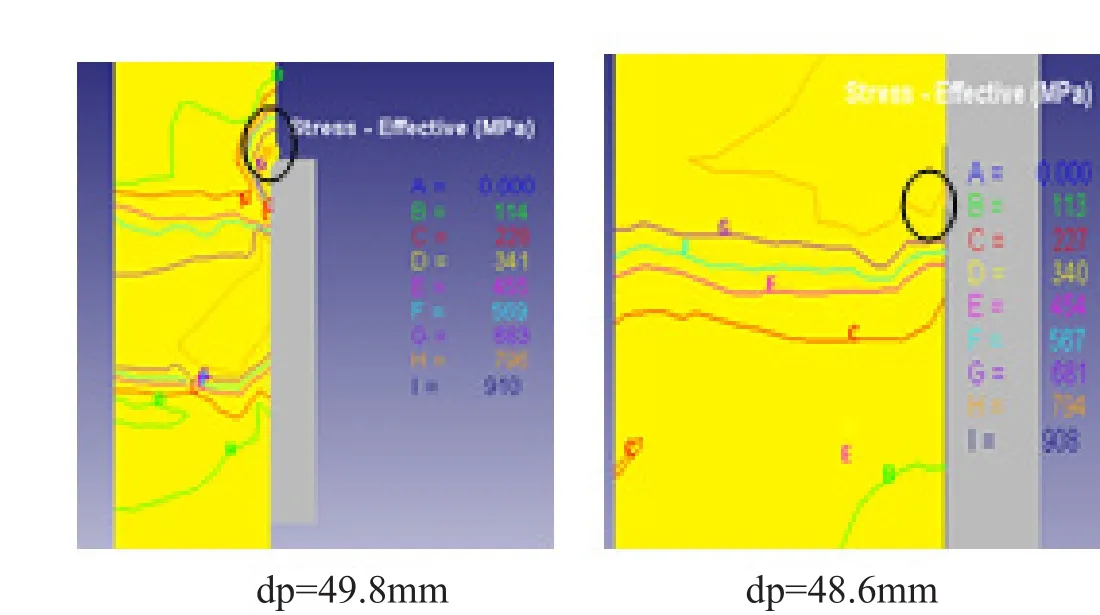

如图2所示为不同坯料直径下对应的等效应力分布图。从图中可以看出,当dp=49.8mm时,坯料在入模口处应力超过材料的屈服极限,出现金属堆积现象。而当dp=48.6mm,金属没有很好地填充模具型腔,坯料与凹模大径间存在较大的间隙。综合上述分析,坯料直径取49.4mm左右为宜。

图2 应力分布图

2.2 入模半角对金属成形的影响

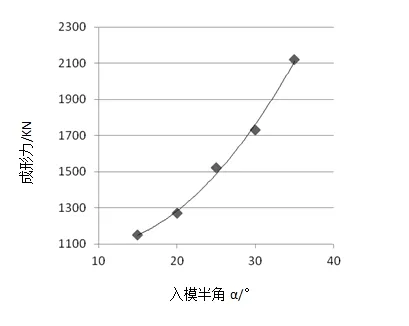

如图3所示为入模半角对成形力的影响规律,由图可知,随着入模半角的增加,成形力呈上升的趋势。

图3 入模半角对成形力的影响

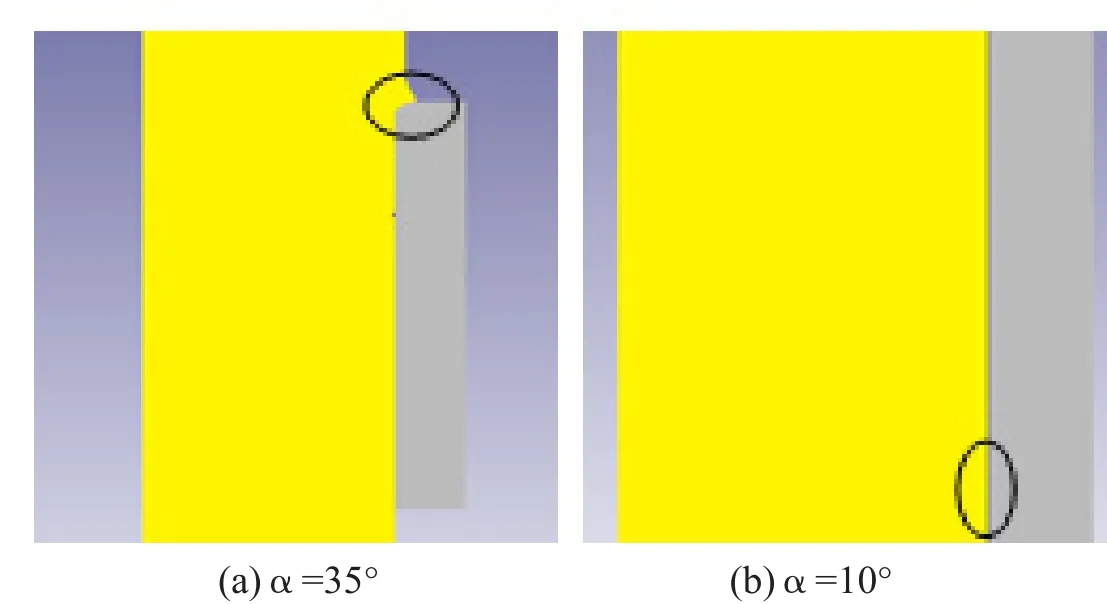

如图4所示为α=35°和α=10°时的成形过程。由图4(a)可知,当α=35°时,出现了镦粗刮料现象,这是由于入模半角太大,过渡区缩短,金属轴向流动困难,阻力增加,成形力增大,尚未变形段金属的挤压力也随之变大;当其超过材料的屈服极限时,尚未变形段金属会发生径向流动,从而坯料出现金属堆积甚至刮料等工艺缺陷。

当入模半角选取过小,坯料挤压过程中与凹模型腔的接触面积将变大,摩擦阻力也会增大。过大的接触面积很可能导致坯料表面的磷化皂化膜被破坏,工件表面出现拉伤,同时极易使模具表面发生粘模,降低模具的使用寿命。同时当坯料直径也较小时,会使凹模模具型腔与坯料之间出现较大缝隙,如图4(b)所示。综合以上分析,入模半角取15°~20°左右较合适。

图4 不同入模角时的模拟结果

3 工艺实验

该载重汽车输入轴花键冷挤压成形工艺试验在型号为YJ32-400T的四柱液压机上进行,分析优化前、后的工艺参数,实验前对坯料进行表面处理、润滑。图5为优化前输入轴花键成形时所出现的工艺缺陷的试验结果图,图5(a)图为入模半角α=40°、坯料直径dp=50mm、有凹模约束时的试验结果图,此时出现了镦粗失稳;图5(b)为坯料直径dp=50mm、未受到凹模约束时的试验结果图,此时出现了弯曲失稳。

图5 工艺缺陷图

优化后试验得到的输入轴挤压件图和试验所用模架图如图6所示,冷挤压件花键键齿充填饱满。由压力机压力表读出成形力为1100~1120KN,小于模拟成形力1240KN,误差约为10%。

图6 输入轴挤压件图及模架图

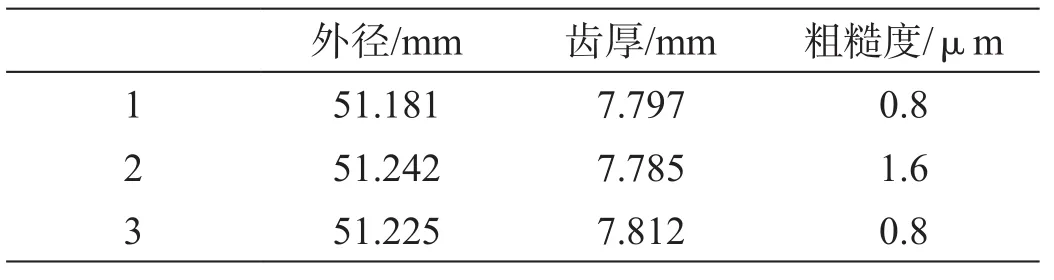

对工艺试验所得的输入轴挤压件进行花键前端检测数据,经检测可以发现冷挤压花键的尺寸精度达到了IT9级,表面粗糙度值Ra在0.8~1.6μm。

表1 花键前端检测数据

由以上试验结果可看出,输入轴花键开式冷挤压中合理的模具参数和工艺参数能有效地降低成形力,保证成形质量,同时也验证了数值模拟的正确性。试验结果表明数值模拟结果对成形工艺方案的制定和模具结构的设计有一定的指导意义。

4 结束语

成形力的大小随着坯料直径的增大而增大。当坯料直径达到一定值后会发生镦粗失稳,甚至刮料现象。但是坯料直径过小,会出现凹模大径与坯料间出现较大空隙,使齿形填充不饱满,从而影响成形质量。以本文输入轴花键为例,坯料直径取49.5mm左右较合适。

成形力随入模半角的增加而增加。入模半角越小,成形所需挤压力就越小。但过小的入模角不仅影响花键的有效长度,还会影响花键齿形的成形质量。以本文输入轴花键为例,入模半角取15°~20°较合适。