过水大断面截流堵巷工程若干关键技术问题的探讨

2021-12-09牟林

牟 林

(1.煤炭科学研究总院,北京 100013; 2.中煤科工集团西安研究院有限公司,陕西 西安 710054; 3.陕西省煤矿水害防治技术重点实验室,陕西 西安 710054)

煤矿发生大型突水淹井事故时,须对过水巷道实施截流工程实现抢险复矿[1-2],此类工程具有技术难度大、工程造价高、治理周期较长的特点。

在以往多次特大型突水事故的截流施工过程中,人们已经摸索形成了一套较完整的施工工艺和装备体系。何思源、朱际维等[3-4]总结了1984年范各庄矿特大突水事故的堵水经验,在当时技术条件下设计了骨料快速灌注系统、大流量连续造浆灌注系统以及钻孔中投放速凝早强水泥包的装置,为截流工程提供了技术原型。南生辉、蒋勤明、刘建功等[5-7]分析了2003年东庞矿2903工作面陷落柱特大突水灾害治理经过,提出了旋喷注浆、充填注浆、升压注浆、引流注浆4个关键技术阶段。王则才[8]结合2002年国家庄煤矿8101工作面突水治理经验,提出了综合注浆堵水法,当钻孔漏失量小时以单液浆为主,跑浆严重时以注骨料和双液浆为主,有效提高了堵水速度。邵红旗等[9]结合2010年骆驼山煤矿突水淹井水害治理情况,提出在静水条件下骨料灌注效率低时采用双液浆法快速建造阻水体骨架,再采用综合注浆法灌注水泥浆液加固墙体,取得了优良的堵水效果。杨志斌等[10]总结了潘二矿突水灾害治理关键技术,提出了采用定向分支斜孔命中靶区,截流、堵源同步进行的技术工艺。

以往动水巷道截流技术研究主要集中在施工工艺和装备层面,鲜有涉及截流机理研究、工程量估算分析、施工过程优化的相关报导。笔者结合以往工程经验,归纳起来该技术尚存的主要问题包括:① 骨料灌注期间的水力学状态和堆积体“生长”、“接顶”机制尚不清楚;② 截流工程的主要施工参数,如堆积段长度、灌注孔数量缺乏估算依据;③ 阻水墙建造完成后墙体的受力状态及截流堵水工程的技术优化方法尚待研究。笔者研究了过水巷道骨料堆积过程和“生长-接顶”机理,分析了墙体的受力状态,提出了工程设计的量化方法。

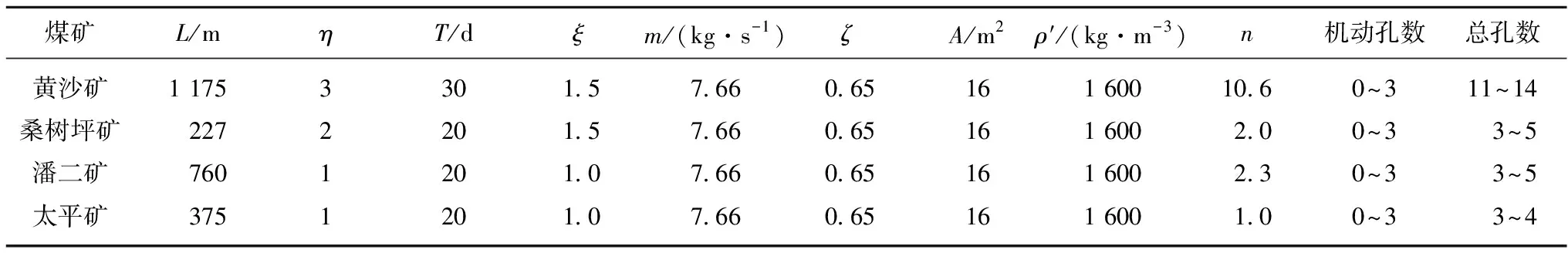

1 阻水墙建造水力学模型

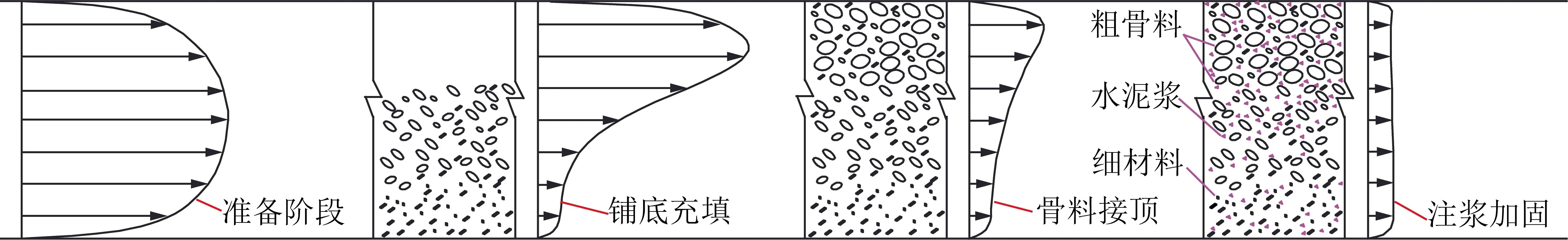

从突水初期到截流施工形成稳定的阻水墙,按施工过程可分为4个阶段:施工准备阶段,铺底充填阶段、骨料接顶阶段、注浆加固阶段,每个阶段水流的水力学状态存在显著变化,各阶段的施工过程之间逐渐演化过渡(图1)。结合CFD-EDEM密相流耦合仿真方法[11-15],采用计算流体动力学软件FLUENT描述流体行为,离散颗粒介质力学软件EDEM描述骨料运动状态,通过双向耦合模拟骨料在水流作用下的堆积接顶过程。模型按相似比1∶20建立计算域,尺寸0.2 m×0.2 m×5 m,采用非结构化网格进行网格划分,模拟过程中骨料颗粒简化为球体。本文模拟参数如下:水的密度998.2 kg/m3,运动黏滞系数10-6m2/s,颗粒采用适用于密相流耦合的Hertz-Mindlin“软球”模型,颗粒弹性模量5 MN/m2,泊松比0.3,恢复因数0.3,滑动摩擦因数0.5,滚动摩擦因数0.1,颗粒密度2 650 kg/m3,假定灌注期间流量不变。下面从流态、流速及流量分布角度分析各阶段的水力学状态。

(1)施工准备阶段。突水后当水量趋于稳定时即可进入截流施工,巷道中水流流态一般为紊流,流速分布满足管道流一般规律,突水点势能转化为水流动能,该阶段流速直接决定了截流施工的难度。

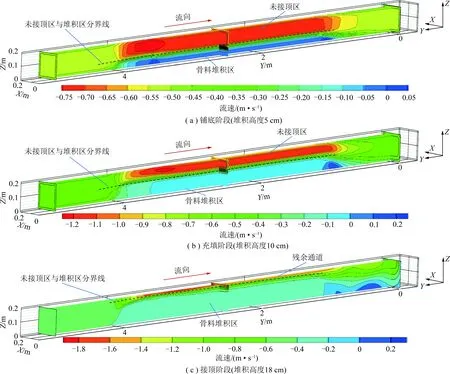

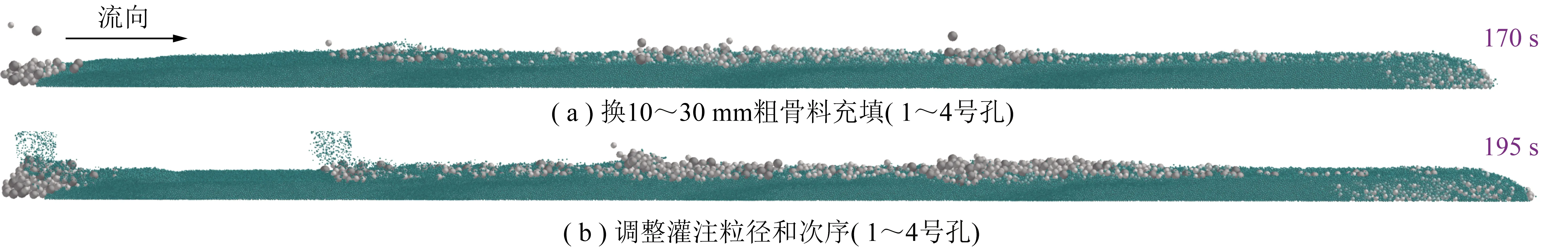

(2)铺底充填阶段。如图2(a),(b)所示,骨料未形成接顶之前,灌注过程分为铺底、充填2个阶段,随着堆积过程的进行,堆积高度不断增加,顶部未接顶空间流场逐渐被压缩,流速被放大达到起动流速时可以将细粒骨料搬运至下游堆积,下方已堆积稳定的骨料内部为低速渗流,其流速远不及上部。

图1 阻水墙建造期间流态分布时空演化过程Fig.1 Spatio-temporal evolution of schematic diagram of flow pattern during water blocking wall construction

图2 在0.5 m/s进口流速下5~10 mm粒组Y方向流速分布Fig.2 Y velocity distribution of 5~10 mm particles at 0.5 m/s inlet velocity

(3)骨料接顶阶段。如图2(c)所示,在骨料不断充填近乎充满巷道时,堆积体的阻水消压作用逐渐显现,顶部残余过水通道随着巷内压力抬升、流速增大形成高速渗流区。下部骨料在长时间的冲刷、排列作用下逐渐充填密实,水流处于低速渗流状态。接顶期间向顶部灌注粗骨料可有效防止已有堆积体被冲溃,细骨料则起到了进一步充填空隙削减水头的作用,灌注过程中需要反复调整骨料粒径和配比直至成功接顶。当接顶段达到一定规模之后,应及时进入注浆阶段,此时骨料堆积体仍可能随着时间推移而不断被冲刷、溃散,因此堆积段的接顶效果以及对注浆时机的把握是截流成功与否的关键。

(4)注浆加固阶段。该阶段可先后采用旋喷—充填—升压—引流注浆等工艺进行堆积段加固,加固后阻水墙内水流处于低速渗流状态,阻水能力大幅提高,阻水墙强度接近天然岩土体强度,为其抵抗上游水压力提供了足够的安全系数。

以上各阶段划分存在较明显的区分界限,铺底充填阶段上下游流量、孔内水位总体稳定;接顶阶段水位和流量开始起伏变化并持续较长时间,成功接顶后流量快速下降,孔内水位参差不齐、与上游水位失去联系,此时即可进入注浆加固阶段。

表1统计了骨料灌注期间不同阶段流速在断面上的分布情况,在铺底阶段(粒径5 mm)和充填阶段(粒径10 mm),流量大部分从骨料上方的未接顶区通过。当进入接顶阶段时(堆积高度18 cm),顶部残余通道内过水量急剧减小至29%,约71%的流量从堆积体内通过,以上过程表明截流期间流量在时空上存在动态分布效应。随着接顶过程的进行,骨料与巷道四周相互咬合形成具有抗强渗能力的整体,加上天然骨料中本身存在黏性颗粒,其阻水消压作用会随接顶长度的增加逐渐显现出来。

表1 流量分布情况模拟成果统计Table 1 simulation results of Flow distribution

2 动水环境骨料运移堆积规律

2.1 高流速环境下骨料生长-接顶机制

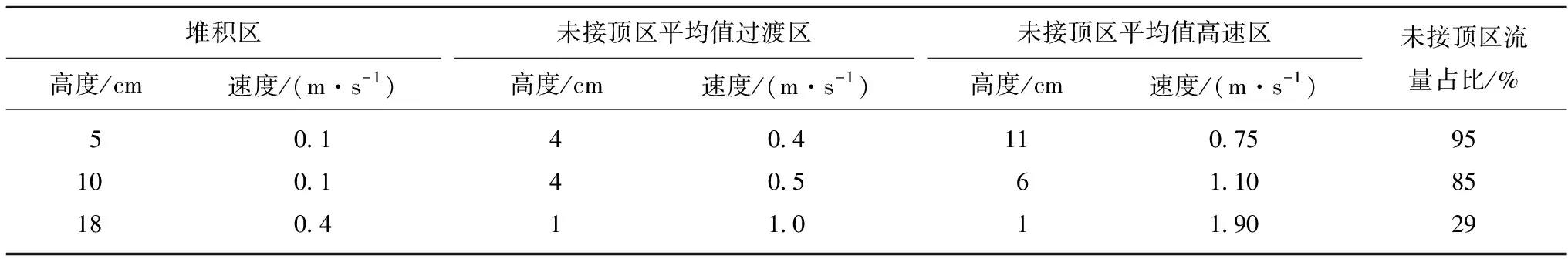

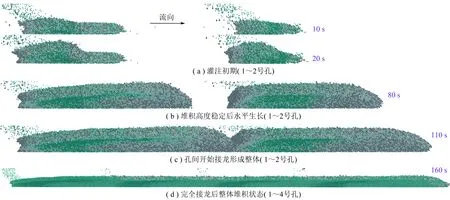

如图3~5所示,CFD-EDEM耦合模型的尺寸为0.2 m×0.2 m×10 m,单孔灌注速度为0.4~1.0 kg/s,钻孔从左至右编号1,2,3,4号。根据泥沙起动流速计算公式[16]估算不同粒径粗骨料的起动流速区间,可得5~50 mm粒径的有效起动流速区间为0.9~1.6 m/s。据以往工程经验,正常截流初期巷道内的流速一般为0~0.5 m/s,这说明只有进入骨料灌注中后期(充填或接顶阶段),顶部流速被放大后才可能超过粗骨料的起动流速。本模型设定水流初始平均流速1 m/s,以便后期流速放大后大于粗骨料的起动流速。如图3所示,骨料灌注初期相对细的5~10 mm骨料在水流搬运作用下沿巷道底部堆积形成长条状堆积体,颗粒在空间上存在筛选效应(蓝色粒径细、灰色粗),堆积体尺寸在垂向和水平方向均有不同程度生长,高度生长到一定程度时不再增加,流场搬运能力和灌注速度达到平衡,此时孔间堆积体长度将不断增加直至形成相互搭接的整体。

图3 铺底阶段骨料的堆积状态(5~10 mm)Fig.3 Accumulation state of aggregate in bedding stage

如图4所示,当铺底阶段完成后随即进入充填阶段,随着过水断面不断减小,顶部核区流速逐渐增加,水流搬运能力显著增强,继续灌注细骨料(5~10 mm)堆积高度不会发生明显变化,需加大粒径范围(5~50 mm)或提高灌注速度。随着堆积高度的不断增加,水流流速会增大到新的平衡状态,如此反复直到巷道顶部只剩下狭长的残余过水通道,随着灌注的持续,巷道内会形成较长的充填段。

图4 充填阶段骨料的堆积状态(5~50 mm)Fig.4 Accumulation state of aggregate in filling stage(5-50 mm)

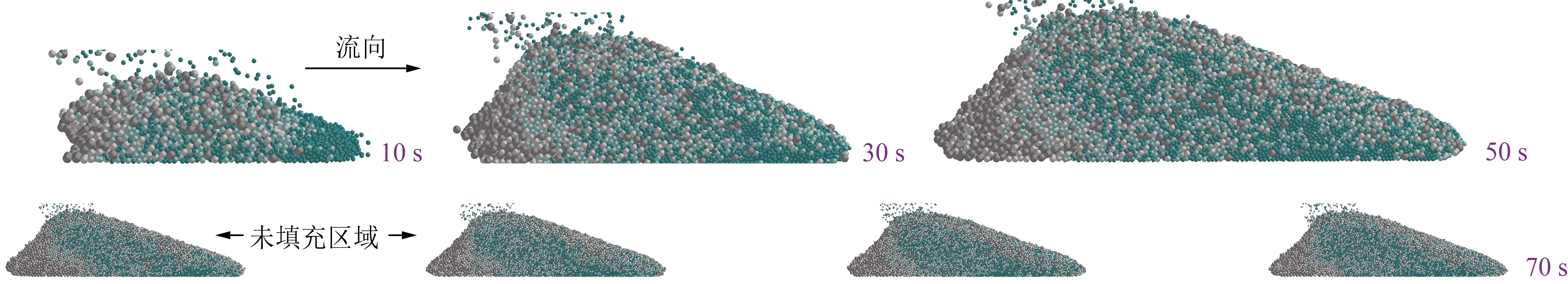

如图5所示,骨料即将充填满过水通道时进入接顶阶段,需反复调整骨料粒径组合(5~50 mm),该过程中大粒径骨料会在残余过水通道中缓慢堆积,逐步减小过水断面,当水流携带粗骨料在通道断面缩小处无法通行时,有概率形成瞬间卡堵和淤积接顶,接顶区可向上游来水方向逆向生长,当接顶规模达到一定长度时,管道流变为渗流,水量将大幅下降并保持稳定,同时水压快速抬升直至成功截流。

在灌注接顶期间,上游钻孔的骨料灌注量将与下游钻孔互相叠加,这种叠加过程将使下游堆积高度比上游更高,随之形成更高的顶部核区速度,直至与叠加后的总体灌注速度相匹配。因此同等灌注条件下,下游孔较上游孔更容易接顶,其对截流的意义较上游孔更为重要,此外接顶过程还与巷道起伏条件、巷道糙度、支护形式、岩体性质、冲刷情况及灌注次序等有直接关系。

2.2 低流速环境下骨料的堆积过程

如图6所示,对于小型突水事故,突水量小初始流速低(一般为0.01 m/s以下),灌注期间通道内流场虽然不断被压缩加速,但是顶部核区流速对应的搬运能力始终小于常用骨料的起动流速,骨料难以发生远距离搬运,在孔底就近堆积后快速接顶导致有效堆积段很小,钻孔间巷道内存在大范围未充填的空腔。小型突水事故近似静水的环境下,骨料灌注形成的堆积体成为后期充填灌浆的物理边界,可有效降低无效灌浆量,工程整体规模一般不大。

图5 接顶后的逆向生长过程及堆积状态(5~50 mm)Fig.5 Reverse growth process and accumulation state after topping(5-50 mm)

图6 低速条件下接顶区与孔间空腔的分布状态Fig.6 Distribution of topping area and cavity between boreholes at lower flow speed

2.3 巷道倾角对堆积过程的影响

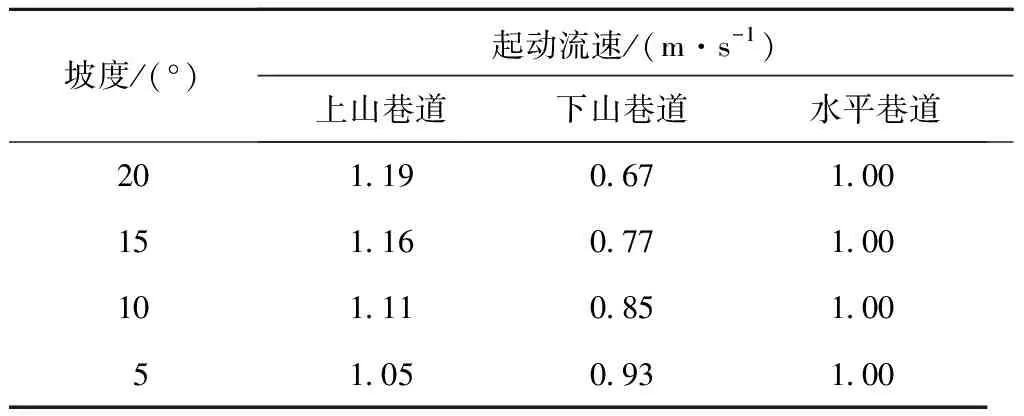

考虑颗粒在巷道中的拖曳力、有效重力和上举力,可建立颗粒起动的临界判据[16],水平、上山、下山3种倾角巷道骨料起动流速的平方之比为:tanφ∶(tanφ×

cosθ+sinθ)∶(tanφcosθ-sinθ),其中,φ为水下堆积角;θ为坡度。

令φ=35°,θ=15°,代入上述比值计算可得水平、上山、下山巷道中,同粒径颗粒起动流速比为1∶1.16∶0.77。

由此可见不同坡度的巷道中骨料的起动流速存在明显差异。在上坡段需要更大的起动流速,等效于降低了流速的携带能力,下山中起动流速小,等效于增强了流速的携带能力。各坡角下相对起动流速计算结果见表2,随着倾角的增大,水平、下山、上山巷道3种工况下颗粒起动流速的差别增大。

表2 不同坡角下相对起动流速Table 2 Relative starting speed under different slope angles

如图7所示,数值模拟结果也表明骨料的起动流速与巷道倾角有直接关系。同等流速条件下相同粒径颗粒的堆积高度在上山中最大、水平次之、下山最小,起动流速依次减小,换言之在上山位置进行骨料灌注相对容易接顶,下山位置堆积体向巷顶方向生长相对困难,向巷道长轴方向生长则相对容易,这正是下山巷道中容易形成大量无效堆积的原因,同时也证明了截流段选址在上山巷道的工程意义。

3 骨料堆积段长度的估算方法

3.1 基于能量判据的长度估算方法

阻水墙长度足够时才能够提供足够的抗剪力抵抗来水方向水压力,在极限平衡状态下有:

PAK=τLS

(1)

式中,P为水压力;A为巷道截面积;K为安全系数;τ为剪应力;L为堆积长度;S为巷道截面周长。

由伯努利方程压力P与速度v可相互转化

P=λv2

(2)

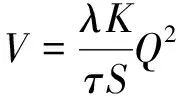

其中,λ为与过水通道条件、粗糙度相关的系数,联立式(1),(2)可以得出

(3)

其中,LA为有效阻水段体积V;vA为流量Q,则式(3)可简写为

(4)

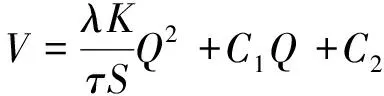

其中,λ,K,τ,S为不受Q影响的参数,截流期间不可避免会产生一定的无效灌注量和注浆量,用与流量相关的量C1Q表示,同时在突水量为0的极端情况下封堵巷道也会产生一定的基础工程量C2。由此建立了基于能量方程的工程量估算表达式:

(5)

图8统计了我国2010—2017年煤矿突水截流工程数据,分析表明工程量与水量满足抛物线关系,骨料用量与水量呈近似线性增长关系。突水水量x与截流工程量(或骨料用量)关系分别为

V=0.000 7x2-2.628 4x+7 106.3

(6)

V=3.430 2x

(7)

式(6)与式(5)形式一致,但第2项为负值,主要与数据量及样本差异性有关,实际计算时可使用式(8)的指数型回归曲线(相关系数R2=0.706 8)。

V=4 400.1e0.000 2x

(8)

图8 突水水量与截流堵巷工程量、骨料用量的相互关系Fig.8 Relationship between water inrush volume,total closure quantity and aggregate amount

3.2 基于渗流和注浆判据的长度估算方法

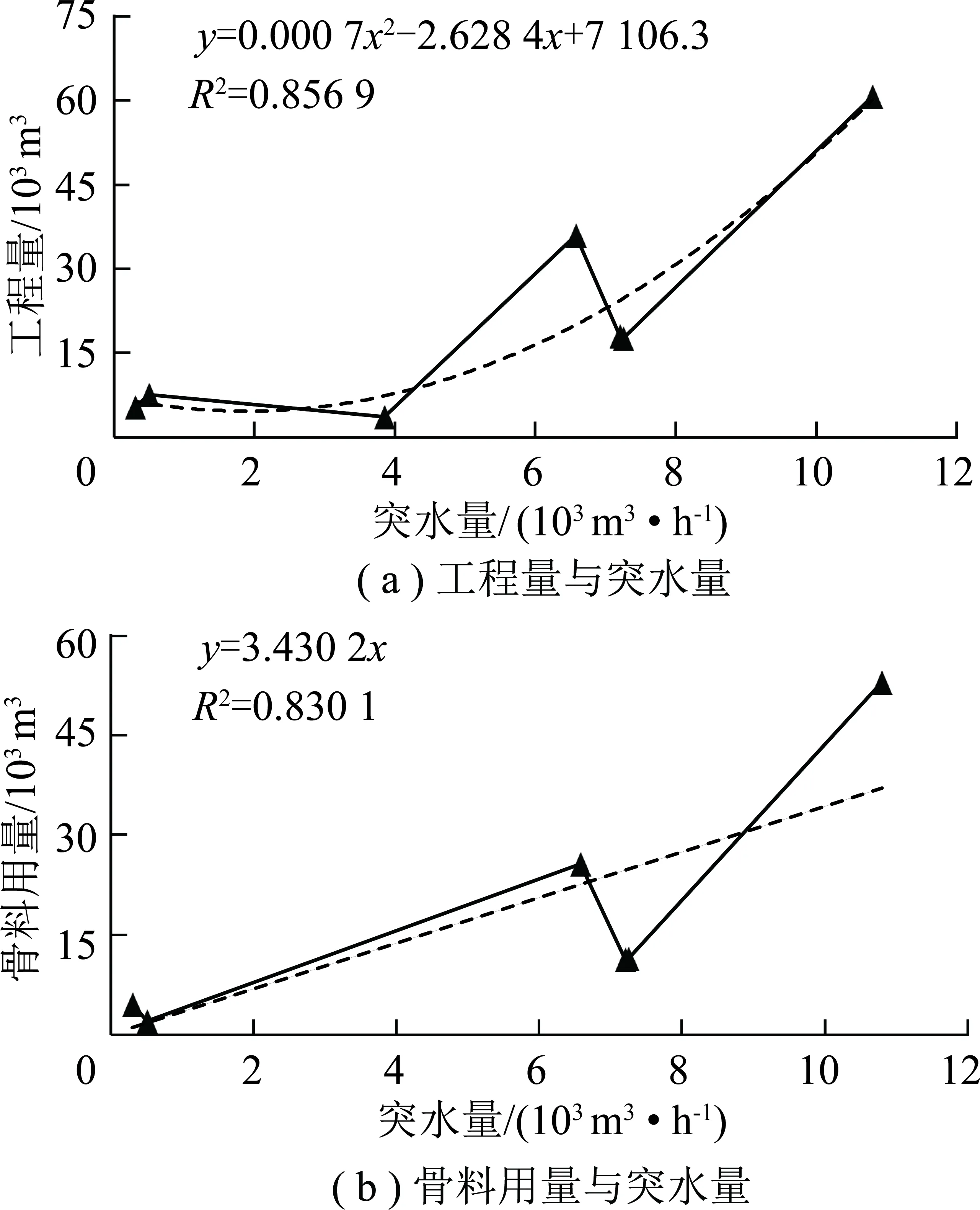

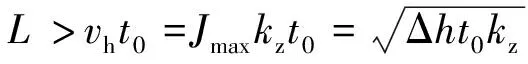

骨料成功接顶后,巷道过水量快速下降,水流在骨料间隙中进入高速渗流状态,水力梯度应小于临界值Jmax,一般取0.3~0.4[17],以防止渗流引起的管涌突破,堆积长度L和截流压差Δh差应满足:

L>Δh/Jmax

(9)

假定浆液流动速度vh,骨料堆积段的渗透系数kz,初凝时间为t0,浆液从上游第1个钻孔孔底流过阻水段至下游出口所需的时间内,浆液应进入初凝状态,否则浆液无法有效滞存,应满足:

(10)

4 骨料灌注钻孔数量及孔间距设定

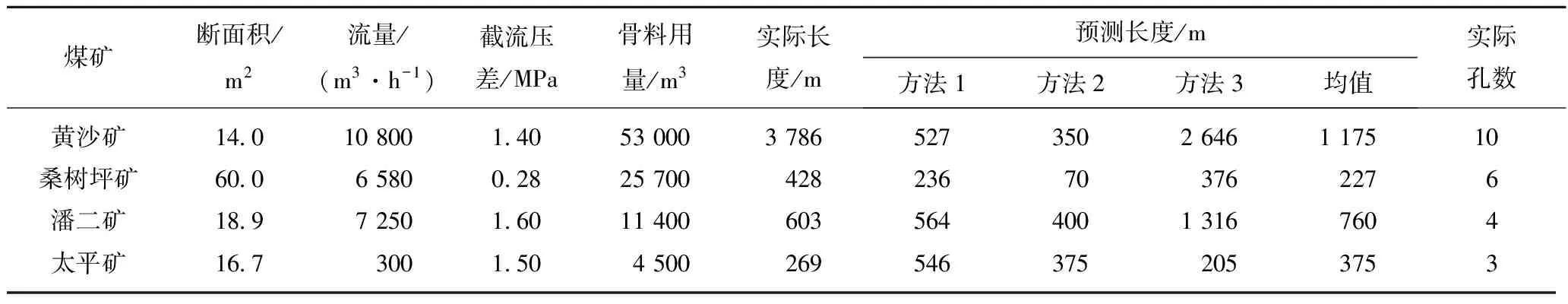

根据桑树坪矿经验,kz=0.046 m/s,t0=12 h(43 200 s),Jmax=0.4(管涌上限),预测结果见表3。从表3可以看出,黄沙矿堆积段实际长度与预测方法1,2的预测数据相差接近7~10倍,主要原因是下山、分支巷道中进行灌注时骨料容易造成大量无效堆积,因此预测的数值偏小。对于桑树坪和潘二矿,预测方法1,2的结果小于实际值,这同样是由于灌注期间的无效堆积造成,但影响远小于存在下山或分支巷的灌注环境。对于太平矿,由于突水稳定水量过小,水流携带能力弱,采用预测方法1,2的预测结果略微偏大,但其数值仍具较强的参考性。总体上预测方法1,2所得的结果没有考虑无效灌注量,预测值偏小,对于预测方法3,考虑了极端条件如软岩冲刷扩巷、下坡、分支巷等工况,使预测结果大于预测方法1,2,该方法主要适用于存在特殊条件的极端情况。

表3 骨料实际堆积段长度与预测长度对比Table 3 Comparison of actual length and predicted length of aggregate accumulation section

因此,预测堆积段长度除考虑压差、流量、渗透稳定性、注浆因素外,还应考虑特殊工况条件。3种预测方法取平均值,并考虑修正系数可以有效避免单一方法的不足。根据工况的复杂程度,存在下山及分支巷时,修正系数η取1~4,存在冲刷扩巷时,修正系数取1.5~2,正常条件下取1。

在预测了骨料堆积长度之后,可以由此来估算钻孔数量。假定单孔的最大灌注能力为m,施工n个钻孔,钻孔富余系数ξ,时间效率系数ζ,骨料堆积密度ρ′,项目的周期主要由最大骨料灌注能力和L决定,对于期望的骨料接顶周期T有

(11)

移项得到钻孔数量n:

(12)

式中,钻孔富余系数ξ取1~1.5,正常工况时取1,存在冲刷、下山、分支巷等特殊工况时最大取1.5;时间效率系数ζ取0.6~0.7;单孔φ216 mm最大灌注能力m取7.6 kg/s;接顶周期T取10~40 d,换算成秒为8.64×105~3.46×106s;散体堆积密度ρ′取1 600~1 700 kg/m3;断面面积A按实际设定,m2;L按预测值乘以工况修正系数η设定。

为应对复杂的现场技术条件,除正常灌注所需的必要钻孔数量外,还应留设一定的机动钻孔(0~3个),且钻孔的总数量应最少在3个以上。经计算并取整,估算结果(表4)基本与以往施工数据(表3)吻合,表明采用该方法预估钻孔数量具备可行性。

关于钻孔间距的设定,前文分析了堆积体的水平和垂向生长机理,理论上灌注速度与流速匹配时,理想的直线型巷道中堆积段可沿长轴无限生长,从这个角度而言钻孔间距似乎不受灌注条件制约,实际上并非如此。主要原因是实际施工过程中,巷道起伏不定,糙度参差不齐,过长的钻孔间距会导致骨料在水平方向运移条件不均一,导致孔间接顶困难或提前接顶,因此通常间距设定在25~30 m。

表4 不同工况下骨料灌注孔数量Table 4 Calculation of aggregate grouting hole quantity under different working conditions

5 阻水墙的受力特征分析

5.1 受力模型及参数设定

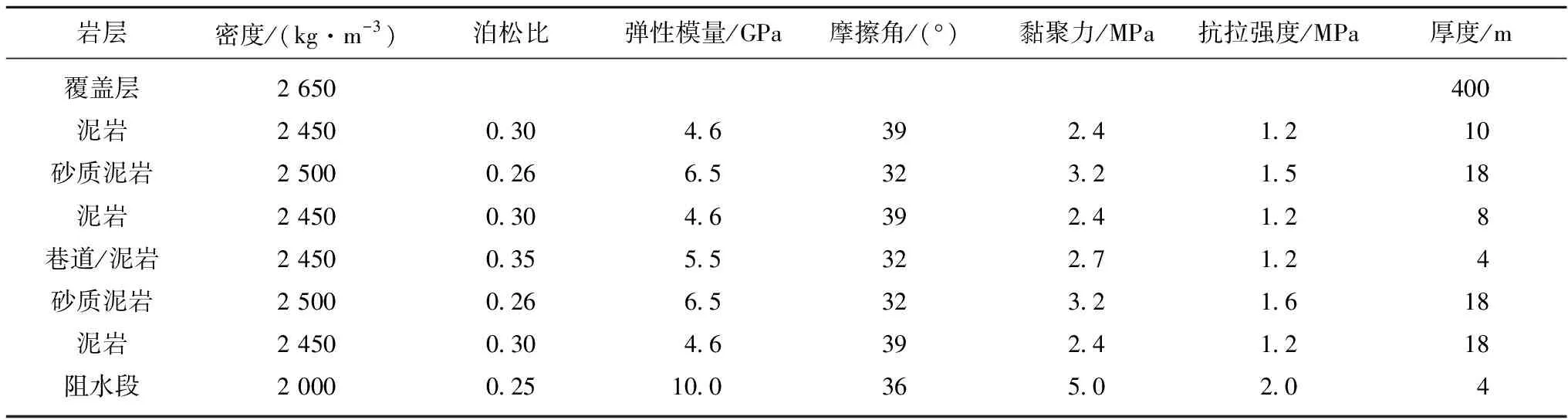

采用FLAC-3D模拟墙体在不同工况下的受力状态,为模拟极端工况,设定阻水体不受围岩应力挤压作用。表5为工况1下的参数设定情况,工况2下巷道所在地层强度在表5基础上进行1/5软化;工况3下巷道及直接顶底板所在地层在表5基础上进行1/5软化;工况4巷道及直接顶底板所在地层在表5基础上进行1/10软化;其他基本顶和基本底及阻水段参数不变,上游水压设定为5 MPa。

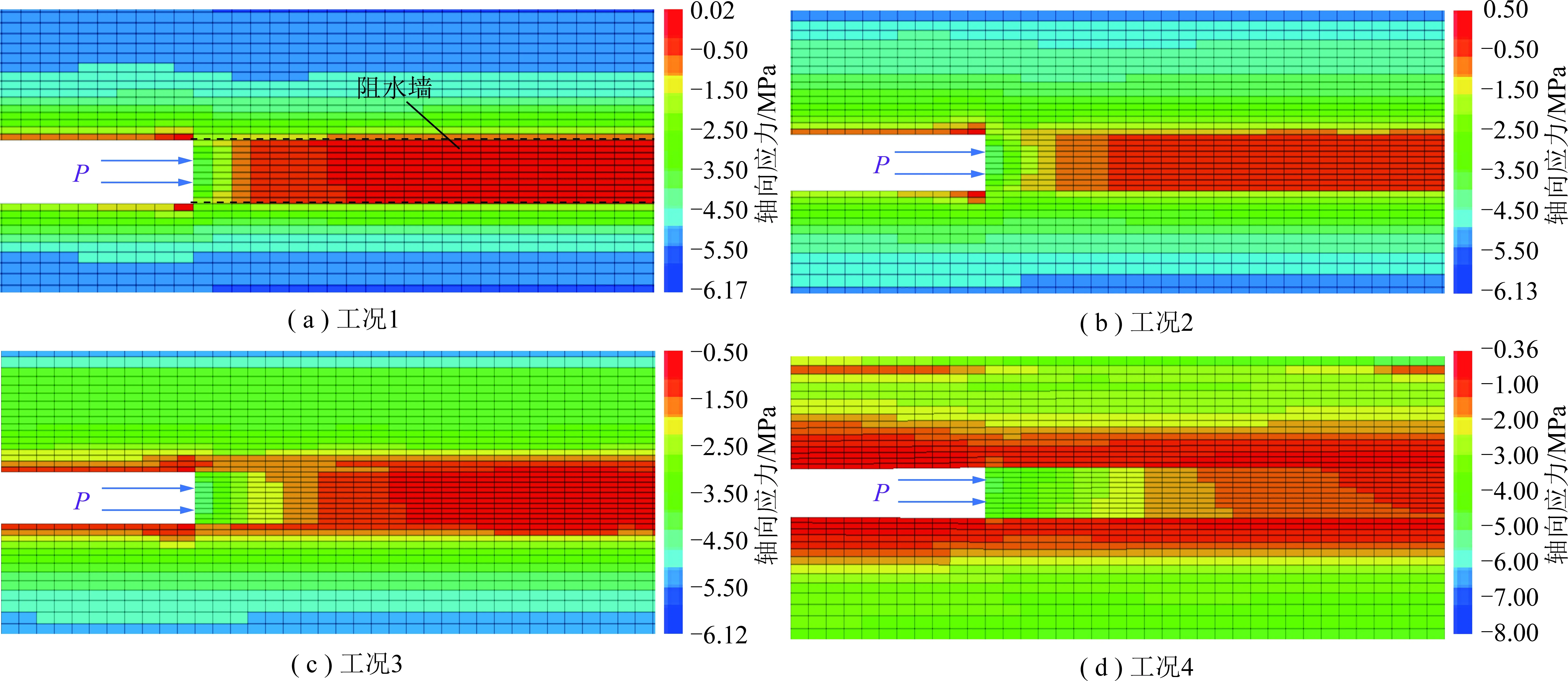

5.2 应力分布状态模拟结果

图9分别为4种工况下轴向应力的分布状态。工况1下距离水压作用点约8 m处的应力水平已降低至水压作用位置的10%以下(1个网格代表2 m),工况2下约为10 m,工况3下约为24 m,工况4下约为50 m。该模拟与文献[18]采用理论计算的结果吻合,但略小于理论值,主要原因是数值模拟采用弹塑性模型,考虑了更多的参数和约束条件,一定程度上限制了应力向远处传递。

表5 工况1下岩石力学参数取值Table 5 Rock mechanical parameters under condition 1

图10为阻水墙与围岩侧帮接触面的剪应力分布状态。可以发现剪应力的分带性较强,表现为巷道的4个边角线方向应力传递范围更广,位于中间的剪应力传递范围明显小于边角位置。随着巷道围岩强度的不断软化,至工况4时,邻近水压作用点位置巷道四周剪切应力的方向与远端相反。此外,随着围岩强度的降低,应力扰动范围的增大,相同位置剪应力的平均值在逐级减小。总体上剪应力的分布规律与理论解的趋势保持一致,但在近端位置受边界和工况条件影响存在一定差异性。以上分析表明,应力传播的范围和分布特征与围岩和阻水墙的刚度比存在密切关系。

图9 截流后沿巷道长轴方向的轴向应力σxx分布Fig.9 Axial stress σxx distribution along the long axis of roadway after completion

模拟结果表明,在5 MPa水压作用下,对于工况4下的极端软化围岩环境,应力、位移场的影响范围最大约为50 m,超过该范围后水压对墙体和围岩的影响忽略不计。实际注浆过程中可结合水压的大小,考虑一定安全储备系数(1.5~3.0)后设为重点加固区域反复加固,确保墙体强度及防渗性能。

6 阻水墙建造过程技术优化

如图11所示,实现过程优化的基本途径是在项目初期以阻水墙建造技术流程为主线逐级分析、设计符合实际的施工方案,并在此基础上结合项目进度对后续施工过程进行优化。

进行截流方案设计前需厘清矿井水文地质条件,快速判别突水水源。根据突水量的演化规律和实测数据判别截流过程中的稳定水量、预计截流压差和最大压差,分析截流段是否存在下山巷道、冲刷扩巷等情况。通过综合研判设计堵水方案,包括钻孔布置方案、骨料选型、钻探及注浆工艺、预计的工程量及评价标准。在允许条件下应尽量降低不利因素对施工周期、难度及造价等因素的影响。

进入施工阶段后随着骨料灌注过程的进行,钻孔的水位、负压、骨料堆积状态、下游流量变化等指标均为反映截流进度的直接信息,可结合以上信息的实时变化情况动态调整骨料配比优化灌注过程,适时添加特殊材料,如灌注木屑、铁屑、双液浆等,如果依然无法顺利接顶则可考虑增加钻孔。

7 结 论

(1)分析了阻水墙建造期间的水力学状态及流量分布时空演化特征,分为4个阶段:骨料灌注前涌水量相对稳定阶段,铺底-充填阶段、接顶阶段、注浆加固阶段,结合两相流数值力学模型验证了截流期间水流流量在时空上存在动态分布效应。

(2)研究了铺底、充填、接顶阶段的一般堆积规律,发现骨料分布受流场作用存在筛选效应,堆积形态与流速密切相关,流速大时堆积高度增长缓慢,堆积长度增长较快,如果水流流速过低则会提前接顶并在孔间留下空腔,只有骨料灌注速度与流速匹配,堆积高度和长度同步增长时方可有效接顶,此时接顶区存在逆水流生长特征。

(3)研究了骨料起动流速与巷道倾角的关系,倾角越大上山起动流速越大,下山起动流速越小,特别是倾角15°~20°的巷道,下山起动流速仅为上山方向的66%~56%。通过数值模拟验证了骨料堆积形态与巷道倾角及流向有密切关系,同等灌注条件下坡中堆积长度最大、高度最低,不利于截流施工。

(4)从能量守恒、渗流突破、浆液初凝时间3个角度分析了堆积长度的估算方法,指出了特殊工况对堆积段长度的影响。基于弹塑性模型模拟了墙体的受力状态,发现阻水墙在5 MPa水压下最大应力影响范围不超过50 m,表明重点注浆加固范围是上游距来水端较近的区域。

(5)动水截流施工前应充分掌握工程技术条件,避开不利因素,综合研判施工方案,施工过程中结合信息反馈情况,对灌注工艺、配比实时调整或增加钻孔来实现信息化施工,实现最佳堵水效果。