燃煤电厂污染物脱除设备对PM2.5排放影响的研究进展

2021-12-09夏祎旻吴建群于敦喜徐明厚

夏祎旻,吴建群,杨 松,于敦喜,徐明厚

(1.华中科技大学 煤燃烧国家重点实验室,湖北 武汉 430074;2.广东粤电靖海发电有限公司,广东 揭阳 515223)

我国“贫油少气富煤”的能源结构决定了当前及未来相当长的一段时间内一次能源主要以煤炭为主。2018年我国一次能源利用中煤炭占比为59%[1]。据BP预测,到2040年,煤炭在能源消费中的占比仍将大于35%[2]。我国超过50%的煤炭在电厂中进行燃烧利用,致使NOx、SOx、细颗粒物(PM2.5:空气动力学直径小于2.5 μm颗粒物)和重金属等污染物的大量排放,其中PM2.5为我国当前最主要的大气污染物。PM2.5的排放不仅会导致雾霾等环境问题,还会诱发呼吸道和心脏疾病[3-5]。

虽然我国在2012年《空气质量标准》提出大气PM2.5限值,但至今仍未针对燃烧源的PM2.5排放制定相关标准。2015年,国家环保部、国家发改委和国家能源局联合发布《全面实施燃煤电厂超低排放和节能改造工作方案》,将电厂烟尘排放质量浓度限值降至10 mg/m3,低于美国(12.3 mg/m3)和欧盟火电烟尘排放标准(30 mg/m3),被称为最严格的排放标准[6]。考虑到PM2.5的严重危害以及我国近年来在大气雾霾治理上的大量投入,未来制定标准进一步限制燃煤电厂PM2.5排放将成为趋势[7]。深入了解燃煤电厂污染物控制设备对PM2.5排放的影响有利于电厂颗粒物排放的预测和控制,也可进一步为国家制定燃烧源PM2.5排放标准提供参考。

我国典型燃煤锅炉的污染物脱除系统主要包括NOx脱除技术/设备、除尘设备和脱硫设备。其中除尘设备对PM2.5排放具有最重要的影响。当前我国90%以上的火电厂都采用静电除尘器(ESP)作为除尘设备[8],虽然ESP的除尘效率可达99%以上,但其对PM1脱除效率相对较低,导致PM2.5在逃逸粉尘中比例高达90%以上[9]。因此,必须对传统的静电除尘技术进行改造。除了除尘设备,低NOx燃烧技术、脱硝和脱硫等环保技术/设备的应用也会对PM2.5的排放造成影响[10-12],对其影响的全面认识是实现燃煤电厂颗粒物减排的必要条件。而对开发高效除尘技术以及全面认识环保设备对PM2.5排放的影响,关键在于对PM2.5生成机理的深入认识。基于以上分析,笔者主要针对燃煤PM2.5生成机理、电厂环保设备和技术对PM2.5排放的影响和高效除尘技术发展3个方面进行总结分析。

1 燃煤PM2.5生成机理

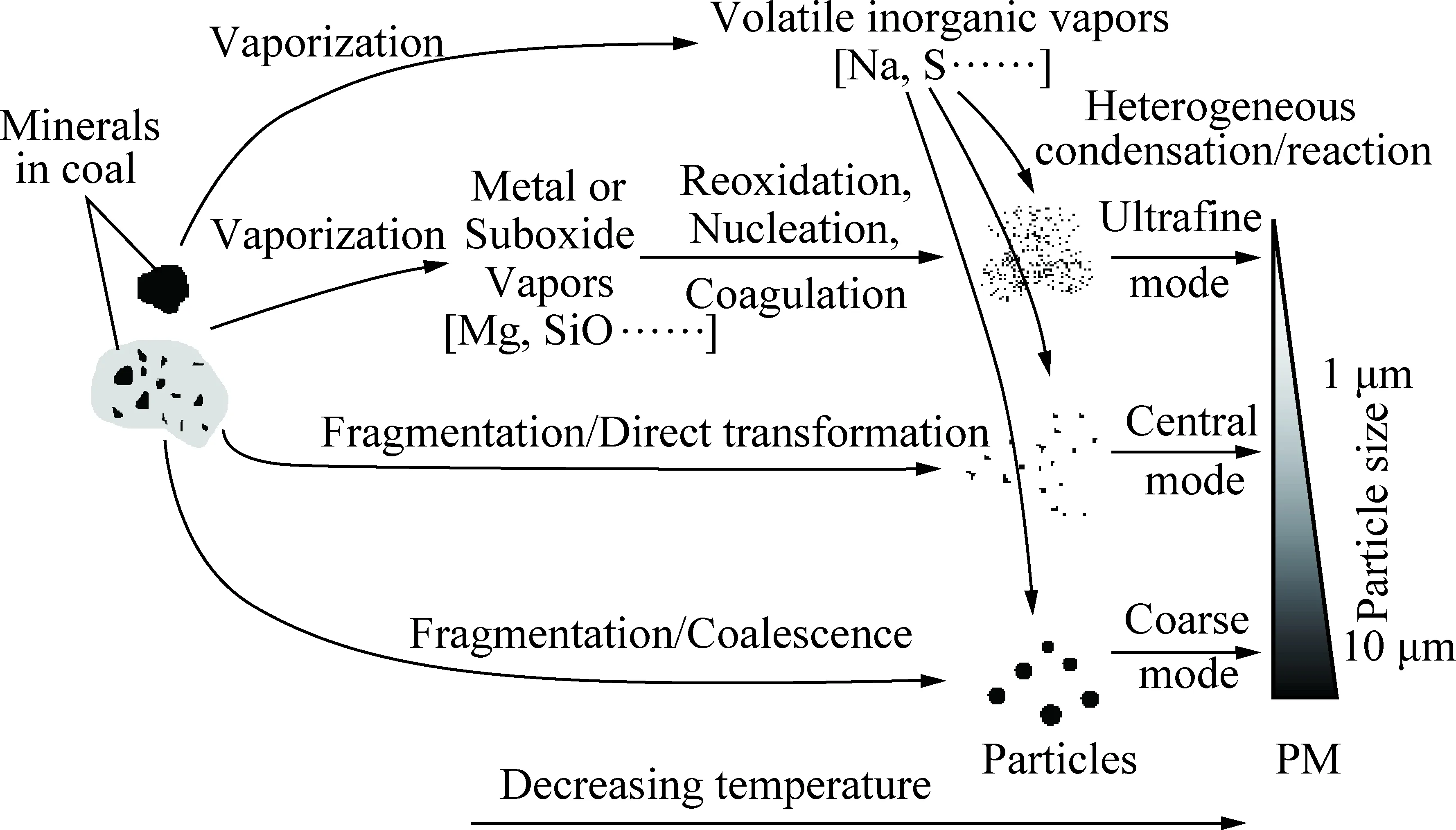

煤粉炉中PM2.5在飞灰中的占比为20%~60%,对PM2.5生成机理的准确认识是控制PM2.5生成和排放的理论基础。经典的三模态理论将生成途径相似的颗粒物归为一个模态[13],笔者团队通过特征元素示踪法界定了三模特理论中超细模态、中间模态和粗模态颗粒物的粒径范围,并准确揭示了其形成机理[14]。颗粒物3个模态粒径范围受燃料特性和燃烧条件的影响。一般而言,超细模态颗粒物粒径在0.12 μm以下,粗模态在0.8 μm以上,中间模态则位于两者之间。超细模态颗粒物和中间模态颗粒物是PM2.5的重要组成部分。PM2.5的主要形成机理可总结如图1所示[15],根据其形成途径主要可概括为气化成核、破碎、异相作用、熔融聚合和凝并聚结机理。

图1 PM2.5生成机理[15]Fig.1 PM2.5 formation mechanisms[15]

煤中无机矿物元素的气化-凝结是超细模态颗粒物的主要形成机理[16]。根据气化温度不同可将煤中无机元素分为易气化元素和难气化元素。易气化元素Na,K和S的气化温度低,在煤热解阶段或燃烧初期大量释放。难气化元素Si,Al,Mg,Ca和Fe等的氧化物气化温度远高于煤粉燃烧温度(1 500~1 900 ℃),在中性或氧化性气氛下气化不明显。但还原性气氛下,难气化元素氧化物发生还原反应,并以气化温度更低的次氧化物或金属单质形式气化[17]。当无机元素蒸气分压超过其饱和蒸气压时,其蒸气会通过均相成核形成纳米级以下的颗粒物[18]。

焦炭和矿物的破碎主要形成中间模态和粗模态颗粒物。发生破碎的原因主要包括热应力和颗粒内外压差产生的一次破碎和颗粒孔隙扩大而产生的逾渗破碎[19]。其中热应力和颗粒内外压差的变化是无机矿物破碎的主要原因,破碎的程度取决于矿物种类和燃烧温度。黄铁矿等可燃矿物和方解石等碳酸盐在高温下易于发生破碎[20],但是石英或高岭土等黏土矿物在锅炉中不易发生破碎[21]。逾渗破碎是煤焦的主要破碎途径,煤焦的逾渗破碎主要取决于其燃烧过程中大孔的演变[19]。通常较高的挥发分和温度会导致煤焦热解过程膨胀更明显,形成更丰富的大孔结构,导致逾渗破碎更明显。焦炭的逾渗破碎会抑制内在矿的熔融聚合,促进内在矿向细颗粒物迁移。

矿物的异相作用、熔融聚合和聚并聚结是颗粒物的主要长大形式。异相作用包括气化组分在小颗粒表面的凝结和反应,是中间模态颗粒物的主要形成机理之一[14,19]。异相作用的细小颗粒主要来自内在矿的直接转化和外在矿的破碎。气化组分和凝结核浓度的增加均有利于异相作用的发生,因此矿物气化或破碎的加剧均有利于中间模态颗粒物的生成[19]。熔融聚合通常发生在煤焦表面。煤焦在锅炉中的燃烧温度高于烟气温度,甚至可达2 000 K,高温度下,煤焦表面大部分矿物会发生熔融。如果煤焦不发生破碎,煤焦表面熔融的矿物随着碳基质的燃尽会聚合形成一个煤灰颗粒[22-23]。因此焦炭破碎程度的降低和灰熔融程度的增强均有利于矿物的聚合。聚并是煤灰颗粒碰撞后通过固相扩散或黏性流动形成一个成分均匀的颗粒。颗粒碰撞能发生凝并的时间间隔(即凝并时间)是决定聚并颗粒大小的关键因素,凝并时间越长,颗粒生长粒径越大[24]。矿物颗粒温度越高、固相扩散性越强、液相黏性越低,则凝并时间越长。当凝并形成的灰粒径增大到一定程度时,凝并将难以继续进行,当温度低至不足以使碰撞颗粒发生凝并时,颗粒之间会发生烧结聚结形成颗粒粒径大于0.36 μm的聚结物[25]。矿物的熔融聚合和凝并聚结的发生有利于超细模态和中间模态颗粒物向粗模态颗粒物迁移。

2 气态污染物脱除技术对PM2.5排放的影响

2.1 脱硝技术对PM2.5排放的影响

目前基本所有的燃煤电厂均采用脱硝技术以实现烟气的低NOx排放,常用的脱硝技术主要包括低NOx燃烧技术和烟气脱硝技术。低NOx燃烧技术主要是通过使用低NOx燃烧器或改变配风使得炉内存在局部还原性气氛并降低炉膛燃烧温度,达到同时降低燃料型NOx和热力型NOx排放的目的[26]。由PM2.5的生成机理可知,局部还原性气氛和燃烧温度的改变可能导致PM2.5的生成特性发生变化。LINAK等[10]实验室研究发现低NOx分级燃烧技术对烟煤PM1的生成没有明显的影响,但却显著促进褐煤PM1的生成,笔者将褐煤PM1生成的增加主要归因于局部燃烧气氛增强引起的矿物气化加剧。但是NIELSEN等[27]对一台250 MW和一台380 MW机组颗粒排放的研究发现,PM1的排放浓度与NOx浓度没有明显的相关性。笔者团队[11]对安装低NOx燃烧器的锅炉和采用常规燃烧器的锅炉颗粒物排放特性进行对比研究,结果如图2所示,发现低NOx燃烧器使炉膛燃烧温度降低,从而抑制矿物元素的气化,导致PM0.1的生成浓度降低;同时发现低NOx燃烧器产生的局部还原性气氛会促进矿物熔融,颗粒物聚合更明显,最终导致PM10向较粗粒径的飞灰迁移(其中,Dp为颗粒物粒径,M为颗粒物质量)。由以上分析可知关于低NOx燃烧技术对PM2.5生成的影响,中外学者采用不同的煤种在不同燃烧设备上的研究结果并没有获得一致的结论,未来需要在典型的燃煤机组上进行更系统的研究,以获得更普遍的适应规律。

图2 国内200 MW燃煤锅炉低NOx燃烧 方式对颗粒物生成的影响Fig.2 Effect of low-NOx combustion technologies on particulate emissions from two 200 MW coal-fired boilers

目前主要采用的烟气脱硝技术为选择性催化还原法(SCR),国内外学者在实验室的研究结果发现烟气经过SCR后,烟气中的SO2被氧化为SO3,SO3与NH3或碱金属反应生成亚微米硫酸盐颗粒,导致PM1生成浓度增加[28-30]。这与王超等[31]和刘芳琪等[32]在实际电厂的试验结果相吻合。此外如图3所示,刘芳琪等[32]还发现烟气流经蜂窝状催化剂时,由于壁面惯性碰撞、拦截可分离脱除部分粗颗粒,同时,烟气中的SO2在催化剂作用下部分转化为SO3,与喷入的NH3反应生成硫酸铵或硫酸氢铵在颗粒物表面沉积,促使小粒径颗粒物长大,最终可使得经过SCR后的烟气中PM2.5的质量浓度降低约10%。

图3 SCR前后颗粒物质量浓度Fig.3 PM concentration before and after SCR

2.2 脱硫技术对PM2.5排放的影响

目前,我国93%以上的燃煤电阻安装了脱硫装置,其中石灰石-石膏湿法脱硫(WFGD)占火电脱硫装置90%以上[33]。WFGD主要是利用石灰石浆液在吸附塔与烟气中的SO2反应从而达到脱硫的目的[34]。WFGD对颗粒物排放的影响已获得较一致的认同:一方面,浆液的淋滤可以脱除部分颗粒物;另一方面,烟气在流经石灰石浆液时可能会夹带部分浆液颗粒,导致颗粒物排放浓度增加。MEIJ等[12]研究发现,600 MW电厂安装WFGD后,烟尘排放量从100 mg/m3大幅降至10 mg/m3,王珲等[35]在国内一台300 WM锅炉上的实验发现WFGD对烟尘的脱除率可达到约74.5%,同时发现WFGD淋滤作用对粗颗粒脱除效率较高,而对PM2.5脱除效果不明显,且颗粒物粒径越小,脱除效果越差,主要有2个方面原因:① 颗粒物粒径越小,越容易被烟气携带排放到大气中;② 湿法脱硫喷淋的细小浆液液滴及蒸发形成的石灰石或石膏颗粒会被烟气携带出吸附塔,导致PM2.5质量浓度升高。周科等[36]的研究进一步证明了WFGD仅对超微米颗粒的脱除有效果,并且脱硫塔中Ca和S向亚微米颗粒物的转化会导致亚微米颗粒物排放质量浓度升高。经计算,细颗粒物中S元素的质量浓度增加3.0 mg/m3,Ca元素的质量浓度增加1.1 mg/m3,增加的Ca和S元素在脱硫装置内转化为细微颗粒物,使细颗粒物质量浓度升高。

3 高效PM2.5减排技术发展

目前控制燃煤PM2.5主要通过强化尾部除尘技术、烟气预处理技术、从燃烧源头上降低PM2.5生成3条技术路线,其在实现PM2.5减排上具有相互协同的关系,可根据实际电厂PM2.5排放效果及经济效益采用一种或多种技术。需要注意的是烟气预处理技术和源头控制PM2.5技术均需要依靠尾部除尘设备对飞灰进行捕集。

3.1 尾部除尘强化技术

尾部除尘强化技术是电厂目前进一步降低颗粒物排放最常用的技术手段,主要包括高频电源除尘技术、湿电除尘技术以及电袋复合除尘技术等。表1为3种除尘技术在国内燃煤电厂应用情况。

表1 高效除尘设备现场应用情况

高频电源除尘技术与ESP除尘机理相似,区别在于高频电源除尘装置的工作电源频率一般为20~50 kHz,远高于工频电除尘装置的工作电源频率50 Hz[37]。高频电源具有更大的电晕功率,因此具有更强的荷电能力,静电除尘效率也会相应提高;同时静电除尘器能耗降低。上海外高桥某电厂进行高频电源静电除尘改造后,烟尘减排率达59.5%,电除尘器能耗降低71.7%[38]。台山某电厂对2台1 000 MW机组的静电除尘器进行高频电源改造后,除尘器的除尘效率从99.65%升至99.78%。但现场应用过程发现高频电源静电除尘器无法避免除尘器振打时的二次扬尘,机组快速升负荷和高负荷运行时易出现粉尘排放短暂超标等问题[39]。同时,高频电源实际运行效果受煤质(对中低比电阻和高浓度的煤灰效果较佳)影响,因此在进行高频电源改造时必须配合其他除尘改造措施[40]。

湿式静电除尘器(WESP)与ESP工作原理的不同之处在于ESP通过振打清灰,而WESP为连续水膜冲刷清灰,避免了反电晕和二次扬尘问题[41]。在高湿环境下,烟气相对湿度易接近饱和甚至过饱和,此时水汽可能在颗粒表面发生异相凝结从而促进颗粒长大,达到提高除尘效率的目的。如图4所示,WESP常作为烟气净化最后一个环节,安装在WFGD后,高效捕集高湿烟气中的PM2.5[42-43]。截至2017年,WESP在我国煤电中的装机量达到13.3%[44]。雒飞等[45]和司小飞等[46]分别对300 MW和680 MW燃煤机组增加WESP后颗粒物排放质量浓度进行检测,结果显示WESP出口烟尘均达到10 mg/Nm3以下的超净排放标准。XU等[43]分析了某300 MW机组WESP对PM2.5的脱除效果,发现WESP对PM2.5具有较佳的控制效果,其对PM2.5脱除效率可达70%~94%。CHANG等[47]和MONTGOMERY等[48]的研究发现WESP不仅对颗粒物有高效捕集效果,对烟气中SO3和重金属汞同样有很好的脱除作用。优化后的湿式除尘技术对SO3酸雾的脱除效率可达99.2%,对元素态的汞脱除效率可达90%。但WESP投资费用较高,其喷水过程会导致烟气温度降低,在采用不间断喷水时需要加装烟气再热装置,同时WESP需要消耗水,不适合在缺水地区使用。

图4 国内1 000 MW燃煤锅炉WESP系统[43]Fig.4 Sketch of the 1 000 MW power stations equipped with WESP system23

复合式除尘技术是将2种传统除尘设备串联或将一种除尘设备嵌入到另一种设备中,以达到提高除尘效率的目的,2种除尘设备在除尘效果上相互促进,而非简单的相互叠加[8]。电袋除尘技术是目前电厂最常用的复合除尘技术,截至2017年,电袋除尘在国内燃煤电厂装机量已达25.4%[44]。该技术是将静电除尘器和布袋除尘器进行耦合,通过前端静电除尘器将大量的飞灰去除(可高达90%),减少后端布袋除尘器数量,同时经静电除尘器荷电后的颗粒物更易于被布袋除尘器捕集,电袋复合除尘对PM2.5的脱除效率可达98%~99%,其结构如图5所示。

图5 电袋除尘器结构示意[9]Fig.5 Schematic of electrical bag composite precipitator[9]

电袋除尘技术除尘效率受煤灰比电阻影响较小,因此对煤质适应性强[49-50]。聂孝峰等[51]对3台300 MW机组和1台135 MW机组电袋除尘器除尘效率进行测试,发现电袋除尘器对PM2.5脱除效率均达到了99.7%以上,对总汞的脱除效率达到了70%,远高于传统静电除尘器对汞的脱除效率(在45%左右)。黄炜等[52]提出通过合理的调节极板距离和荷电电压,选择合适的布袋加工工艺和材料能够进一步提高电袋除尘器的除尘效率。沙角C电厂采用优化的超净电袋除尘器后,可使得除尘器出口总尘质量浓度降至约3.7 g/Nm3,除尘效率达到99.97%(表1)。然而电袋除尘器存在滤袋容易破损,滤袋易在运行过程中发生直通、渗透和针孔等问题,通常布袋的寿命在2 a左右,一个滤室中只要有一个布袋发生损坏就会对整体工作效率产生极大的影响。通过合理的布置滤袋和选择滤袋材料可以有效的延长滤袋寿命。

上述几种尾部强化除尘技术各有优点和局限性,需结合实际合理选择,其中电袋复合除尘器比较适用于现役电除尘器提效改造。

3.2 烟气预处理技术

烟气预处理技术是对进入除尘设备中的烟气进行预处理,使得后续除尘设备对颗粒物脱除效率进一步提高,主要包括团聚技术和低低温省煤器技术。

3.2.1团聚技术

团聚技术指采用一定的技术手段使PM2.5通过物理或化学作用长大成较大颗粒后再加以脱除,目前主流的团聚技术有化学团聚、湍流团聚、蒸汽相变团聚、声波团聚等。

化学团聚技术通过高压空气将化学药剂配制而成的团聚剂喷入烟气中,细颗粒物与团聚剂发生碰撞后团聚长大。张军营研究团队[53-56]和杨林军研究团队[57-58]对此开展了一系列工作,研究表明化学团聚技术仅对燃烧后烟气进行预处理,对锅炉燃烧没有影响,化学团聚技术的提出为细颗粒物排放控制开辟了一条新途径。刘勇等[57-58]研究了不同团聚剂对颗粒物团聚效果的影响,发现有机高分子团聚剂效果优于无机团聚剂,同时通过组合不同团聚剂、添加润湿剂和降低比电阻等手段可增加化学团聚效果,经过优化后的团聚剂在典型运行工况条件下可使电除尘器对细颗粒物的脱除效率提高40%以上。郭沂权等[56]结合数值模拟方法,系统研究了团聚剂化学和物理特性、流量、物化液滴直径等因素对化学团聚效果的影响,将各因素耦合模拟,得到最优结果并应用于2台340 MW工业燃煤机组,发现ESP后颗粒物浓度降低61.7%,WFGD后颗粒物浓度降低50%。化学团聚技术与湿式静电除尘器技术的运行费用相当,但前者投资费用仅为后者的一半[56]。虽然化学团聚技术有诸多优点,但加入的化学团聚剂有可能增加除尘器的工作负荷,开发高效廉价的团聚剂仍是今后研究的趋势。

湍流技术指在除尘器前加装湍流聚并器,不同惯性的颗粒在湍流中产生速度梯度,加剧彼此间碰撞,从而促进团聚。湍流技术原理和设备简单、运行维护成本低且易于与其他除尘设施结合,因此具有较好的应用潜力,其关键在于聚并器的设计。2002年澳大利亚Indigo公司开发了湍流聚并器[59],通过边状、圆柱形和Z形涡片产涡装置形成小尺度湍流,加剧细颗粒碰撞机率。米建春等[60-61]设计了包含大涡段和小涡段2部分的湍流聚并器,前部分的大涡段由大涡片构成,主要使烟尘产生大尺度分流;后部分的小涡段主要包含矩形、锯齿形、梯形3种涡片,主要用于产生小尺度湍流。刘忠等[62]通过模拟计算发现聚并器内流速越大、涡片越多则湍流越剧烈,颗粒团聚效果越好,但同时系统的阻力也会增大,且湍流对颗粒聚并效果存在最优值,当湍流增大到一定程度后聚并效果将不再增加。陈冬林等[63]在某300 MW燃煤电厂中对加装聚并器前后ESP出口烟尘质量浓度进行测试,发现加装聚并器后ESP出口烟尘质量浓度由103.935 mg/m3降至77.595 mg/m3,烟尘减排量达到25.34%。目前,湍流技术实际应用较少,且聚并效果受烟气流速和温度影响,对烟气流速较小、温度较低工况效果较差,存在使用局限性。

蒸汽相变聚并是在饱和蒸汽中,蒸汽以颗粒物为凝结核在颗粒物表面凝结形成液滴,颗粒物碰撞后在表面液滴作用下团聚长大,可通过在烟气中加入水蒸气或采用湿空气产生饱和蒸汽实现。杨林军等[64]利用湿法脱硫后高湿烟气特性提出将蒸汽相变器安装在湿法脱硫尾部,以提高WFGD系统对细颗粒的脱除效率,其技术路线如图6所示。

图6 湿法脱硫中协同脱除PM2.5技术路线示意[64]Fig.6 Schematic of WFGD combined with removal of PM2.5

研究发现,对于NH3·H2O脱硫剂,当蒸汽添加量由0.02 kg/m3变化至0.08 kg/m3时,WFGD对细颗粒物脱除效率由43%提高至78%。考虑到蒸汽相变聚并器对粒径在3 μm以下的颗粒物团聚效果较差,熊桂龙等[65]采用撞击流与蒸汽相变结合的方法强化烟气中细颗粒的团聚,使细颗粒脱除效率由35%增加至65%。蒸汽相变技术的运行效率和成本对烟气流量和温度较敏感,目前还未见该技术在实际燃煤电厂中应用或示范,缺乏其在实际电厂复杂烟气条件下的运行效果数据。

声波团聚技术是指颗粒物在高能量密度的声场中,被介质夹带而产生振动,不同粒径的颗粒物振幅和速度不同,导致颗粒物相互运动、碰撞,从而发生凝并团聚现象。声波团聚机理主要有同相凝并机理、流体力学作用和湍流扩散、湍流惯性[66-67]等。自18世纪末,KONIG[68]首先提出声场挟带细颗粒理论后,各国学者进行了大量研究。TIWARY R等[69]忽略重力沉降、布朗运动和声致湍流的影响提出了声波凝并的数值模型,发现声强为150~160 dB、频率为1~2 kHz、停留时间为2~4 s时,模型与实验结果吻合较好,且平均粒径为0.2 μm 的微粒经声波团聚后 粒径可扩大10倍。GALLEGO-JUREZ J A等[70]进行了高频(10,20 kHz)声波团聚中试实验,烟气量为2 000 m3/h,烟气温度为150 ℃,含尘质量浓度为1~5 g/m3,发现细颗粒数质量浓度减少40%。张光学等[71-72]发现声波团聚可使PM2.5脱除效率由80%提到约 97%,且最佳声波频率在1 400 Hz左右。此外,张光学等[73]运用光学探究了频率、声功率及初始质量浓度对超细液滴气溶胶团聚效果的影响规律,发现频率6 kHz、声强为148 dB时,液滴颗粒发生快速团聚,质量浓度减少99%。虽然声波团聚已有近百年的研究历史,但其耗能较大,且会产生噪声危害。据报道[74],目前国内只有青岛某300 MW机组上投运使用声波团聚技术,排放质量浓度低于10 mg/m3。今后声波团聚技术还需在有效降低能耗、研制高温环境下能长期使用且能量转换效率高的声源等方面努力。

目前外加条件下团聚长大技术的研究大都侧重团聚效率,对这些团聚现象的成因机制还需更深入的研究。经济性上,化学团聚与蒸汽相变技术的应用前景较为广阔,特别适合与WFGD系统改造相结合。

3.2.2低低温电除尘器

低低温电除尘技术工艺流程如图7所示,通过在静电除尘器前加装低温省煤器,使烟气温度降到露点(通常为90 ℃左右)以下,降低飞灰的比电阻,提高除尘效率;同时凝结在颗粒物表面的SO3液膜有利于颗粒物团聚,提高对颗粒物的捕集能力。此外还能进一步回收烟气中的余热并协同脱除烟气中的SO3[75]。20世纪70年代澳大利亚Liddell电厂首次将低低静电除尘技术投入实际应用[76];日本三菱重工于1997开始推广应用低低温电除尘技术,成功将除尘器出口烟尘质量浓度降低到30 mg/m3以下。截至2017年底,低低温电除尘技术在我国燃煤电厂中的装机量已达14.3%[44]。WANG等[77]对国内一台安装低低温电除尘器的600 MW燃煤机组进行颗粒物采样,发现低温省煤器开启后颗粒物排放浓度明显降低,PM1和PM2.5减排效率达60%~70%。胡建强等[78]发现某1 000 MW燃煤机组经低低温电除尘系统改造后,除尘效率可提高99.9%以上,除尘器出口烟气质量浓度为20 mg/m3,配合WFGD使用后,烟气出口质量浓度可降至5 mg/m3以下。由于低温省煤器将烟气温度降低至露点以下,低温省煤器及除尘设备均存在沾污堵灰及腐蚀等问题,因此解决换热器沾污及腐蚀问题是低低温电除尘器进行大规模推广应用的必要前提。

图7 典型的低低温电除尘器工艺[69]Fig.7 Schematic of typical low-low temperature ESP

3.3 燃烧源头控制技术

无论是尾部除尘强化技术还是烟气预处理技术,均属于燃烧后颗粒物控制技术,虽能有效降低颗粒物的排放量,却无法消除传统除尘设备在粒径范围0.1~1.0 μm处存在的穿透窗口问题,并且这些技术的应用会增加系统的投资成本,降低系统的稳定性和协调性。因此有学者提出一种从燃烧源头上控制PM2.5生成的方法,即利用矿物与PM2.5前驱体发生交互反应从而阻断前驱体向PM2.5迁移。该方法相比于燃烧后PM2.5强化脱除技术的优势在于:① 可选择性降低在除尘设备中穿透率较高的超细模态和中间模态颗粒物的生成,解决穿透窗口问题;② 可基于矿物反应或吸附特性,抑制特定毒性元素向PM2.5迁移;③ 无需额外增加设备,运行成本较低,使用灵活。

3.3.1混煤燃烧技术

混煤燃烧技术主要通过将不同矿物特性的煤粉进行混配,加剧颗粒物生成过程中的化学反应、异相作用和聚合等,从而促进颗粒物长大,减少PM2.5的生成。WANG等[79]对2种Ca含量不同的煤进行不同比例的混配燃烧实验,发现混烧后PM10生成量低于单一煤加权平均计算得到的颗粒物理论生成量,证明煤粉的混烧可实现颗粒物的减排。ZHOU等[80]在沉降炉上研究不同比例褐煤与烟煤混烧对颗粒物PM1的控制效果,发现当褐煤与烟煤质量比例为7∶3时,PM1的控制效果最好,生成质量浓度约减少38%,并将最终PM1生成量降低的主要原因归结为褐煤燃烧生成的细颗粒中的Ca,Fe元素与烟煤中的硅铝酸盐粗灰颗粒发生交互反应。徐少波等[81]基于某电厂的配煤方案,将3种烟煤分别与一种褐煤进行混烧,发现在合适的混配比例下,PM2.5的生成可明显减少,主要的机理是交互反应形成的具有熔融表面的硅铝酸盐对细颗粒的液相捕集;同时进一步提出当灰中Fe2O3与CaO的物质的量比接近1时,PM2.5减排效果最明显。张平安等[82]考虑多种矿物交互作用,提出了基于煤灰化学成分混煤燃烧控制颗粒物生成的指导原则,即:SiO2/Al2O3=1~3,(MgO+CaO+Fe2O3)/(MgO+CaO+Fe2O3+SiO2+Al2O3)≈0.25为最有利于液相物质生成和颗粒团聚发生的矿物组成。在该指导原则下,实现了超细模态颗粒物最高减排68.7%,中间模态颗粒物减排13.2%。虽然目前大多数电厂采用混煤作为燃料,但有关实际锅炉燃烧复杂流场和温度场对颗粒物生成的影响、液相组分对锅炉灰沉积问题的影响等方面仍需进一步评估。

3.3.2添加剂

添加剂控制方法主要通过外加矿物来阻断颗粒物前驱体向PM2.5迁移,从化学反应和物理液相捕集2方面减少PM2.5的生成。

化学反应机理主要通过外加矿物与无机矿物元素蒸气反应,从而减少气相产物向PM2.5迁移。主要有硅基或硅铝基矿物及钙基矿物等添加剂。其中硅基和硅铝基主要与碱金属蒸气反应,以高岭土添加剂与Na蒸气为例,反应机理如式(1)~(4)所示。钙基吸附剂主要与含S或Cl气体反应,以方解石与SO2反应为例,反应机理如式(5),(6)所示。

(1)

(2)

(3)

(4)

(5)

(6)

物理液相捕集主要通过外加矿物与煤中矿物反应,增加煤灰中液相比例,从而对异相反应形成的细颗粒核或已形成的PM2.5颗粒物进行捕集。主要有钙基、硅铝基和镁基等添加剂。实际上,化学反应吸附气相无机矿物后,添加剂表面易产生液相低温共熔体,从而进一步促进添加剂的液相捕集。因此添加剂控制PM2.5生成的机理通常会同时包括化学反应和物理捕集。但2种作用机理受温度影响特性不同,化学吸附发生在某温度区间段,温度太低化学反应速率较慢,温度太高颗粒表面易烧结或发生其他化学反应导致添加剂失效;对于液相捕集,温度升高矿物颗粒表面熔融液相更明显,故捕集效果也更明显。

目前研究较多的添加剂包括硅基、钙基、镁基、钛基添加剂等[83-86],其特性见表2。

表2 不同添加剂特性

硅铝基添加剂由于材料来源广、经济性较高、对PM2.5控制效果较佳而备受关注。徐义书等[6]在沉降炉中对8种硅铝基进行筛选实验,发现高岭土对PM2.5的生成具有良好的控制效果,减排效率可达22%。其随后在1 000 MW燃煤机组中对高岭土控制PM2.5生成效果进行测试,发现添加高岭土后ESP出口PM1降低约35%,PM2.5降低约36%,证明高岭土对PM2.5具有良好的控制效果,其控制机理包含添加剂对碱金属蒸气的化学捕集以及对细颗粒的液相捕集[83]。为进一步提高硅铝基添加剂对PM2.5的脱除能力,学者们[87-88]采用盐酸高锰酸钾、氢氧化钠、盐酸、硫酸铝和盐酸等溶液以及肼对硅铝基添加剂进行改性。改性后的硅铝基添加剂比表面积及活性官能团增加,使得其对碱金属蒸气吸附能力提高13%~41%,具体提升效果取决于改性方法及原样特性。

值得注意的是添加剂对不同特性煤种的适应性存在局限性,大部分矿物添加剂成本较高。故考虑到吸附剂的经济性与广泛适用性,仍然需要开发研究更多、更有效的颗粒物吸附剂来应对实际电站不同的需求。此外关于添加剂利用率、成本、对粉煤灰性质的影响等方面也是今后需关注的地方。

4 结 语

基于我国以煤为主的能源结构,发展高效除尘技术是我国燃煤电厂实现超低排放的必经之路。静电除尘器是我国火电厂最常用的除尘设备,其对燃煤烟气中粗颗粒物的收集效率可达99.9%以上,但对质量浓度不高、数量浓度较高的PM2.5存在穿透窗口问题。在节能减排与环境污染的双重压力下,采用单一的除尘措施已无法满足日益严格的排放标准。基于此并结合PM2.5生成机理,3条高效除尘技术路线应运而生。其中尾部强化除尘技术与烟气预处理技术均属于燃烧后控制,虽具有较好的减排效果,但如何维持系统长期高效的稳定运行、降低投资成本仍有待进一步研究。基于静电增强的多机理复合除尘技术耦合团聚技术是未来的一个发展趋势,以湿法脱硫系统应用蒸汽相变技术为例,其不仅可高效脱除细颗粒物,还可协同脱除金属汞、SO3等污染物,具有较好的应用前景。近年来以炉内添加高岭土(硅铝基添加剂)为代表的燃烧源头控制PM2.5生成技术不断受到国内外学者的关注,该技术具有减排效果佳、无需额外增加设备、运行成本低等优点。此外,硅铝基添加剂改性后可进一步提升脱除效率,将为今后定向控制PM2.5生成提供一条新途径。