基于工业机器人上下料的多工位机加工生产线设计

2021-12-08罗剑

罗剑

[摘 要]文章基于生产节奏和加工工艺的需求,设计一条智能的生产线,这条生产线包括3台数控加工中心、ABB 工业 机器人、运送材料的输送线,还包括一些打磨的工位,机加工的打磨和上下料都由机器人来完成。从生产的角度出发,对生产控制系统和机器人的应用进行详细的分析,解析了工业自动化在生产企业的应用。

[关键词]工业机器人;第七轴;PLC控制系统;伺服

[中图分类号]TP242 [文献标志码]A [文章编号]2095–6487(2021)09–00–02

[Abstract]Based on the demand of production rhythm and processing technology, an intelligent production line is designed. This production line includes 3 CNC machining centers, ABB industrial robots, a conveyor line for conveying materials, and also includes some grinding stations and machining Grinding and loading and unloading are all done by robots. From the perspective of production, a detailed analysis of the application of production control systems and robots is carried out, and the application of industrial automation in production enterprises is analyzed.

[Keywords]industrial robot; seventh axis; PLC control system; servo

近年来,一些行业由于使用工业机器人的范围比较小,实际生产的需要就很难得到满足。利用给机器人增加第七轴的智能方式可以增大工业机器人的工作范畴,机器人的生产厂家会加装第七轴。下面分析经过总线为机器人添加第七轴的解决方案。

在汽车生产零件的流水线上,先对零件进行热加工的处理,然后机加工再对其表面打磨。使用西门子PLCS7–1200作为设备的控制中心就可以降低生产成本并提高生产效率。PLC控制的基础是PROFINET的第七轴,运用工业机器人能同时在多个工位运作,完成生产时的上下料操作和对产品进行打磨。

1 机器人的控制系统的工作原理

机器人采用空间开连接结构的原理,使各个关节可以进行独立的运动,可以随需求实现末端的运动轨迹,多关节要进行协调工作。因此,机器人的控制系统比普通的系统复杂许多,它包含了很多特点。

(1)机器人的控制与结构运动学关系很密切,手爪的状态可以运用坐标来进行描述,根据需要选择不同的坐标系作为参考并进行信息交换。

(2)通常要对系统的正问题和逆问题进行求解,需要考虑的因素有:惯性力、外力、重力和向心力等带来的影响。

(3)3到5个自由度的属于简单的机器人,复杂的机器人自由度都有十几个或者几十个,每个自由度都包含一个伺服机构,多个伺服系统结合起来协调操作就组成了一个多变量的控制系统。

(4)多個单独的伺服系统进行有机的协调,按照生产过程中的生产需求进行操作,使机器人的控制系统更加智能化,计算机系统也应用到了机器人的控制系统之中,机器人的控制系统也就是一个大数据的计算系统。

(5)描述机器人的运动和状态的数字模型是一个非线性模型,会随着外力和状态的不同而发生变化,其参数也会随之变化,还存在各个变量之间的耦合作用。

(6)机器人可以运用不同的方式和途径来进行运动,在进行优化的过程中,可以采用人工智能针对高级的机器人,来构建其庞大的信息库,通过大数据的信息库来进行管理、操作、决策及控制。机器人的控制系统着重操作对象和本体的互换,根据生产线的实际需要,进行运动学和动力学紧密相关非线性的多变量控制。

2 PLC控制系统

机器人普遍采用PLC作为工作系统。PLC控制系统与当今的微机控制系统和继电控制系统相比有容易掌握、编程简单、系统设计量较小、抗干扰能力强和容易改错、故障率和消耗率低等很多的优势。由于这么多的优点,PLC系统已经被国内外的自动生产线广泛使用。

2.1 PLC系统的输入元件配置

开关方式的选择主要考虑工作的配置方式,主要是选择手动的功能方式、单周以及单击的工作方式去选择开关,在多工位下料的生产过程中通过PLC系统来进行控制。在全机半自动的情况下,PLC系统可以对多个工位进行控制,运用预开按钮对多个生产线的系统相应地做预开操作,紧急停止的按钮主要做应急处理,必要的情况下进行紧急停止,并在紧急停止后做好退后处理。热继电器的主要任务是控制自动生成线的控制系统,压力继电器可以对多工位进行系统的控制。

2.2 PLC系统的输出元件配置

为了对每个控制系统的动力头主轴的电机进行控制,就需要配置相关的接触器,用来对指示元件进行检查,它有直接显示每一个电动机运行情况的功能,配置电磁转向阀线圈元件,可以更好地控制其控制系统中的每一个单机做运动的控制,还要配置相对应的指示灯,指示灯可以及时显示系统控制的运行进程,在出现故障问题时利用信号进行指示和预警,显示出现故障的位置和原因,方便进行人工的调整。

2.3 PLC控制系统的软件设计

在多工位自动化生产的过程中,PLC控制线软件的功能是通过全自动、半自动或者公用以及单机半自动等相关方面的内容进行实际的控制。公用程序是普遍工作的方法下进行多工位的自动生成线开始启动的最重要的信息和信息操作预备的工作,同时进行程序的转换和发生故障后及时报警并进行紧急停止的重要根据。

对于生产线采用半自动程序来说,在无人工参与操作时多工位进行自动化的生产线进行连续的成批量的工具进行自动的加工,同时进行的也是软件当中最重要的内容,全机的半自动程序可以同时进行多个工位的生产队一个工件进行多个方面要求的加工,并在其完成加工后自行停止,因此全机的半自动化程序普遍采用PLC控制系统和多工位自动生产线通过检查修理和组装完成进行投产之前对系统进行试运行,也可以在操作人员的交接班时进行产品的单件试机检查。

单件如果采用半自动程序来控制,普遍的情况是运用PLC系统对多工位生产线流程中的单机进行相应的半自动化控制,对多工位自动生产线进行安装或者维修后技术人员对生产线进行单机的调试和检查的情况下就会启用半自动化来进行控制。单机手动的程序经常是用来调整和检测多工位生产线当中的每个单机每一步运行内容的。

3 加工节拍分析

每个不同的零件都有自己的加工节拍,铸造是加工的第一步,然后对其进行热处理,利用输送线将零件传送到加工的生产线上,在CNC上对零件进行数控加工,最后一步是机器人对零件完成表面的打磨处理。机器人在输送线上取材料机床对产品进行加工、机床开关门、机器人打磨和上下材料都是生产零件最主要的工业流程内容。通过对实际加工的时间进行计算,这个零件在CNC上的操作时间大约184 s,完成打磨的工位大约需要21 s,机器人对机床的上下料加上打磨时间大约需要58 s,这样说来,1台机器人可以同时完成3台CNC加工的需要。

4 多工位生产线结构设计

4.1 生产线布局

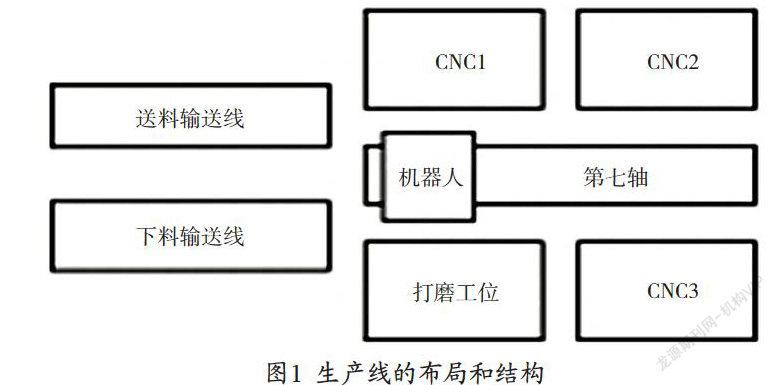

生产线由3台加工中心、1套打磨设备、来料输送线、工业机器人第七轴、1台工业机器人、下料输送线和防护安全栏等几部分组成。生产场地和生产节拍和其他多方面都要进行综合考虑,可以用一张图来演示,如图1所示。

4.2 设备选型及网络结构

生产中如果采用了ABB的IRB–2600七轴机器人,其参数是臂展1.65 m,腕部负载20 kg,加上IRC5控制柜。机器人为了提高效率还采用了双工位夹取工具,上料和取料可以同时进行。还选取VMC650L型号的数控机床,工业机器人第七轴和打磨工位都采用自检测,还把以太网的数字技术连接到设备上,运用PROFINET总线进行数据传递。

4.3 工业机器人第七轴

在生产线中给设备配备工业机器第七轴是为了使机器人的工作范围增大,各个工位的上下料交由机器人来完成。工业机器人第七轴有比较特殊的工作原理,它主要由机器人控制伺服电机的转动,以此来带动滚珠丝杠移动的方式来带动齿轮的运动。在精度很高的场合,就可以选择高精度的滚珠丝杠和运用机器人第七轴的技术。第七轴在生产线中的应用配备了高精度的齿轮和齿轮齿条,使运行的精度有很大的提升,可以达到零件加工的参数要求。

采用了PROFINET总线通信的第七轴,可以有效减少机器人和主控PLC的扩展模块,伺服驱动器的数据通过总线数据及时准确地传输给上位机,给生产线的后期维护、改造和扩展带来便利。这个生产线主控PLC采用了西门子的S7–1200,伺服选用了西门子V90PN品牌的套装,伺服和PLC都支持PROFINET总线的运作。通过添加支持PROFINET的DSQC688板卡来实现ABB机器人的应用。机器人通过PROFINET总线将需要到达的位置数据和速度数据发送给PLC上,PLC将计算后的方向信号、速度信号和定位所需的脉冲信号等数据发送给伺服驱动器,伺服驱动器进行定位并将移动的位置数据、到位信号等反馈给PLC,PLC将这些信号同时反馈给工业机器人,形成了一个环环相扣的有效流程。

4.4 工业机器人

工业机器人在生产线的主要任务是完成毛坯零件的取料、机床上下料的操作,打磨工位的上料和下料的操作、对零件进行打磨和完成零件的下料工作。工业机器人代替人工完成了零件的运输和打磨工作,大大提高了生产的效率和人工的消耗。生产线中的机器人安装了快换头,快换头的公头安装在机器人法兰瑞上面。母头分别安装在打磨头和夹具上。快换头保证了夹具压缩空气应用的需要,也确保了夹具的信号回传时打磨头电力供应的需要。机器人采用的是9组信号通道和6组气流通道的快换头,大大提高了机器人的生产质量和效率。

完成回零点的工业机器人能通过输送线上的传感器准确感知输送线是否有材料,如果有就会自动取料后分别给3台CNC依次自动上料,还能准确地收到CNC完成加工后给出的取料请求信号,机器人会自动取出机床上的零件运用夹具完成双工位上料的任务,接下来机器人完成加工的零件被夹具放到打磨工位后,更换相应的工具对其进行打磨的操作。打磨完成后将完成的零件放到下料的输送线上。

5 结束语

综上所述,根据生产环境和生产零件的多工位生产线的生产节拍,构建一个完整的智能生产线,包括工业机器人、PLC控制系统、数控加工中心、打磨工位和第七轴,需要经过调试和试生产,使这个系统在稳定的情况下进行大批量的零件生产,可以达到生产质量和效率的目标,在实际生产中反响非常好。采用总线技术和PLC系统相结合,采用了二者的优点,极大地节约了成本,使生产线更加简化,生产线的建设更加经济。生产线搭建完成后,产出和质量都得到了显著的提升。生产企业的经济效益得到了大力的提升,为我国的现代化产业做出了贡献。

參考文献

[1] 穆馨.中国制造2025对工业机器人发展的促进[J].内燃机与配件,2017(11):112-114.

[2] 赵明侠.卧式行进第七轴结构设计及关键部件仿真研究[J].机械设计与制造工程,2018,47(9):5-8.