地质钻探废弃冲洗液固化处理技术研究及应用

2021-12-08蒋炳张统得严君凤

蒋炳,张统得,严君凤

(中国地质科学院探矿工艺研究所,四川 成都 611734)

0 引言

目前,“绿色勘察”是我国生态文明建设过程中对勘察行业提出的基本要求,对使用过后的冲洗液的无害化处理显得尤其重要。目前在大口径油气钻井工程中废弃冲洗液的无害化处理较为成熟,而较少配备固控设备和废浆处理设备的地质钻探行业则稍显落后[1-5]。在地质岩心钻探中通常采用金刚石钻进,金刚石磨削使得岩粉较细,曾对某废弃冲洗液进行测试,其粒径主要分布于0.5~180μm之间,中值粒径D50=12.13μm,所以相对于油气钻井废弃钻井液,地质钻探废弃冲洗液的最大特点是其中分散有大量极细固相颗粒。本文针对地质钻探中废弃冲洗液在破胶、絮凝、固液分离后如何固化废弃固相进行了讨论研究。

在废弃冲洗液无害化处理过程中,受分离方式或分离效率等因素影响,实际处理过程中废弃固相含水率通常仍可达到40%~70%,并含有大量可溶性有机物、重金属离子等有害物质,若对固相直接进行填埋或露天存放,固相中的有害物质会在雨水等浸泡作用下渗出,造成对环境的二次污染,因此,需要通过固化作用将有毒有害物质“锁住”在固化体内。

对冲洗液固液分离后固相的处理方法较多,巴西石油公司Vaqueiro R.等将钻井废弃物进行固液分离后的钻屑加入到粘土中进行压实,烧制成砖块用作建筑材料,结果表明其强度满足相关要求[6]。Leonard等人曾对废弃冲洗液固化技术进行研究,主要采用高碳粉煤灰及波特兰水泥与废弃冲洗液反应,研究其固化产物的抗压强度、渗透性、滤液组成等[7]。此外,国外一些油田和研究机构也开始采用生物处理技术处理废弃钻井液,主要采用微生物、蚯蚓等辅助对含油钻井液废弃物进行生物无害化处理[8-9]。李莉等结合西南地区钻井废液进行实验研究,得出了最佳固化配方为:7%~8%水泥+7%~8%粉煤灰+3%~5%石膏+6%~8.5%硫酸铝+2%~4%无机固化主剂,该配方在应用中固化效果好,能有效改善浸出液水质,固化强度高[10]。西南石油大学李学庆等还分别针对水基冲洗液和油基冲洗液废弃物进行了处理技术研究,其中研发了高效破胶剂SDP-1和高效固化剂SDG用于处理水基冲洗液废弃物[11]。卢予北等、陈原野等、高险峰等曾分别针对云南腾冲科学钻探、盐矿钻井、地浸矿山采铀钻孔等废弃冲洗液进行固化处理及MTC(Mud to Cement)固井技术研究,并取得了较好效果[12-14]。

1 实验器材及方法

1.1 实验器材

1.1.1 实验仪器

40 mm×40 mm×40 mm模具,脱模枪,WHY-1000型微机液压压力实验机,FYL-YS-128L数控低温保存箱,CT-6021A型pH计,B-200型COD快速测定仪、TRS-1000型悬浮物测定仪等。

1.1.2 实验材料

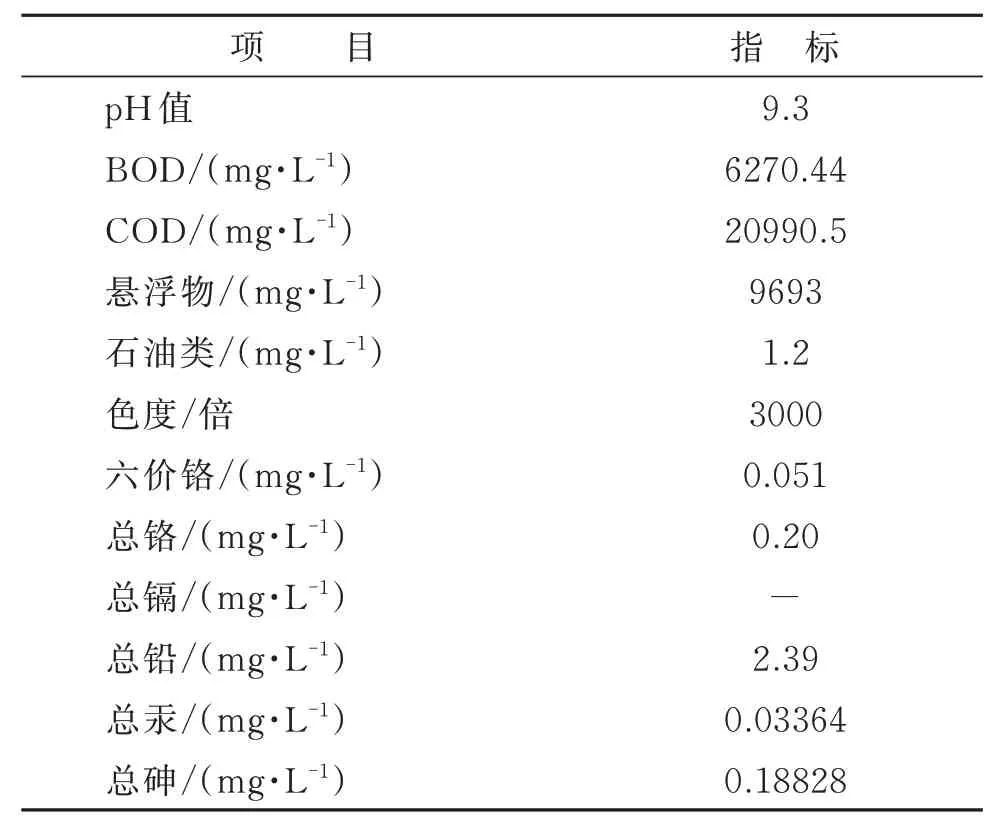

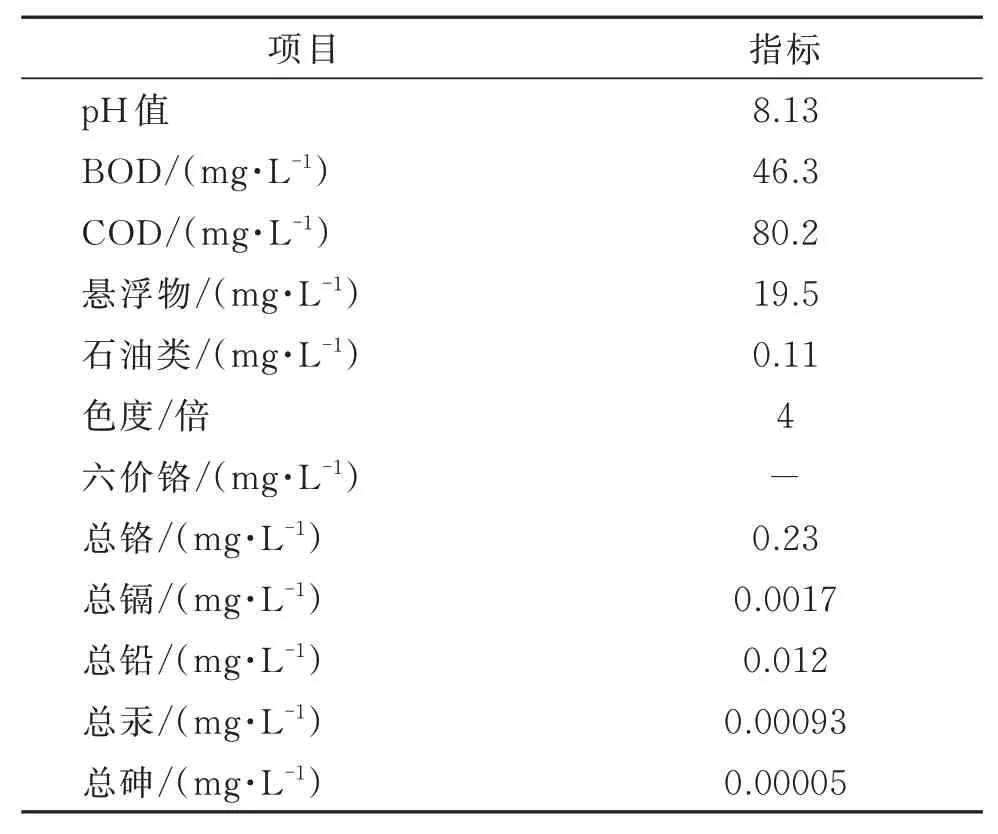

P.O42.5普通硅酸盐水泥,粉煤灰,石灰,PF-3型促凝剂,RES-1型复合早强剂。处理的废弃冲洗液来自新疆新乌地1号油气地质调查井,为聚合物磺化冲洗液,呈灰黑色,其中包含大量磨细岩粉,色度高,COD、BOD高,密度大,悬浮物多,重金属离子严重超标。其污染指标见表1。

表1 废弃冲洗液污染指标Table 1 Pollutants of the solidified waste drilling fluid

1.2 实验方法

在废弃冲洗液已进行破胶、絮凝和固液分离后,取出废弃固相,进行固化试验。

首先筛选固化主剂,分别用P.O42.5普通硅酸盐水泥、石灰、粉煤灰3种主剂固化固液分离后的固相,评价3种固化剂对废弃固相的固化效果,即抗压强度。分别取分离后固相100g,再向其中加入固化主剂,加量梯度为20%、25%、30%、35%。搅拌均匀后注入模具,在室内条件下自然养护,测试其3 d抗压强度。后采用正交实验确定主剂与PF-3型促凝剂与RES-1型复合早强剂三者的最佳配比,主剂加量15%~25%,PF-3型促凝剂加量1%~3%,RES-1型复合早强剂加量1%~3%。最后确定支撑剂的加量,支撑剂加量范围为5%~10%,最终形成完整的固化剂配方。

通常固化效果的评价主要有2个方面,一是其浸出液的指标,要求满足国家污水综合排放标准[15]。二为固化体抗压强度的指标,而这2个方面往往也具有一定的相关性,即一般强度越高,通常其固化体的浸出液中污染物浓度越低,因此,在前期实验研究中主要通过3 d抗压强度来评价固化效果。

2 结果与讨论

2.1 固化主剂优选

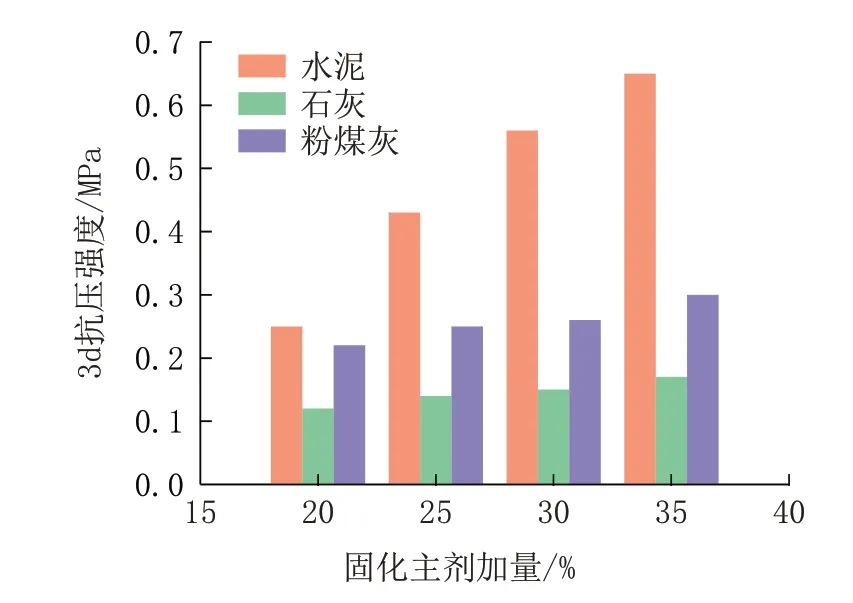

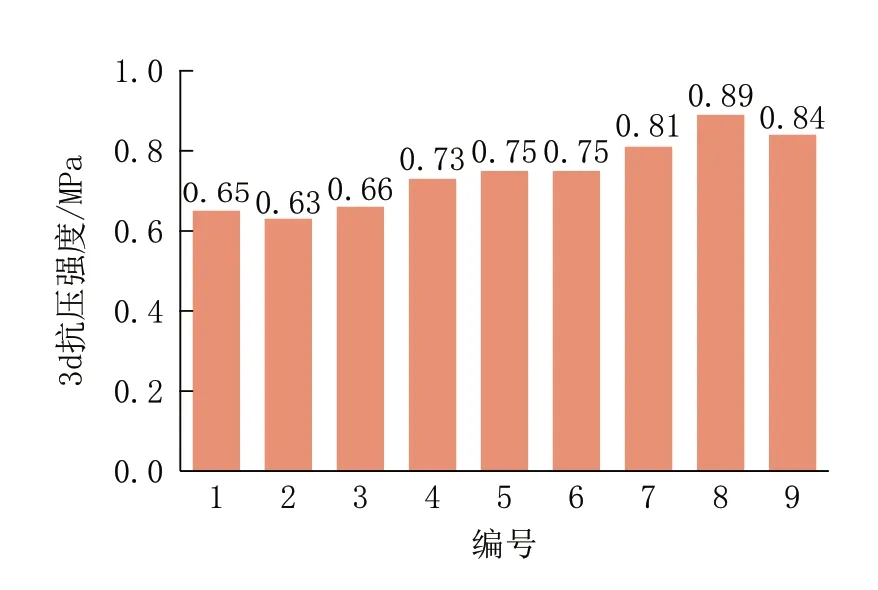

分别按照20%~35%加入固化主剂后,固化体3 d抗压强度见图1。

图1 不同固化主剂固化后的抗压强度Fig.1 Compressive strength of the solidified waste drilling fluid after curing with different curing agents

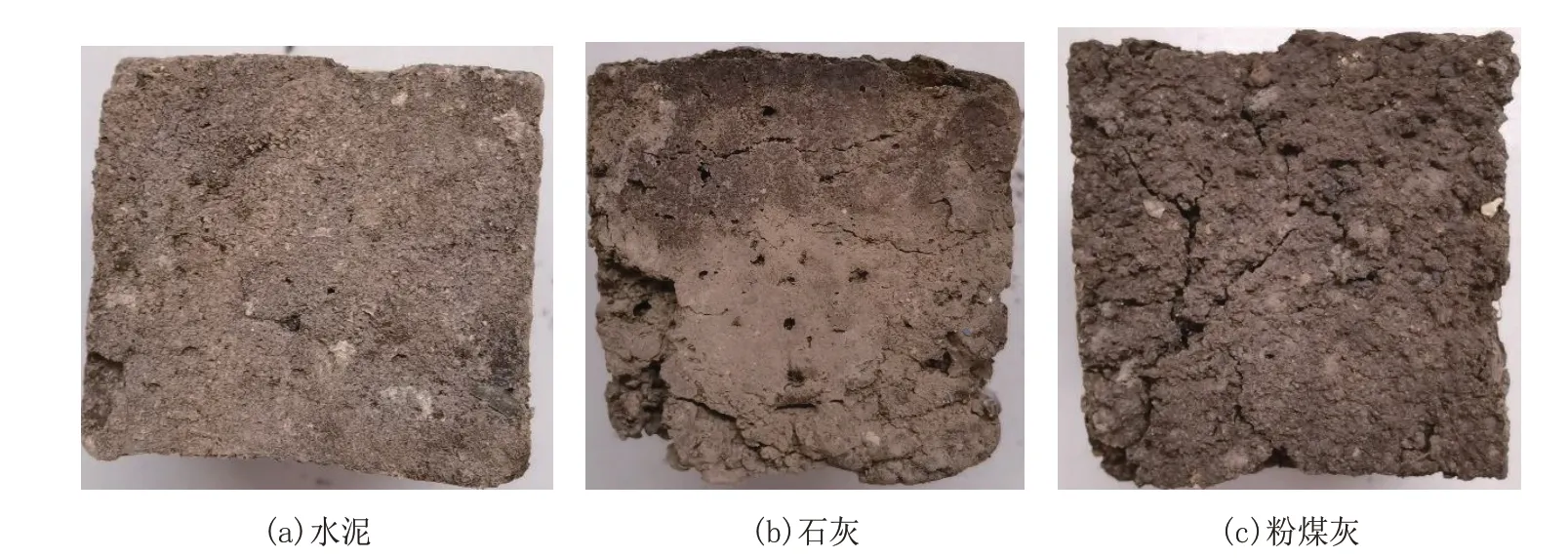

从图1可看出,随着固化主剂加量的逐渐增加,固化体强度均呈现逐渐递增的趋势,但随着加量的继续增加,拌和较为困难,因此本次实验的最高加量选择35%。水泥固化后的抗压强度最佳,粉煤灰次之,石灰最差。同时根据固化后的表面形态分析(见图2),3种固化剂固化后均呈现了不同程度的干缩现象,其中石灰及粉煤灰在固化过程中出现了较为严重的干缩开裂,强度较低,而采用水泥固化后表面产生裂纹较少,强度相对较高。

图2 不同固化主剂固化后的样品形态Fig.2 Samples of the solidified waste drilling fluid after curing with different curing agents

总之,单独采用固化主剂直接对污泥进行固化效果较差,即使当水泥加量为35%时,其3 d抗压强度仅为0.65 MPa,难以满足固化强度要求。因此,还需考虑水泥与其它外加剂复配后的固化效果,进一步提高固化体的抗压强度。

2.2 固化剂基础配方设计

2.2.1 正交实验

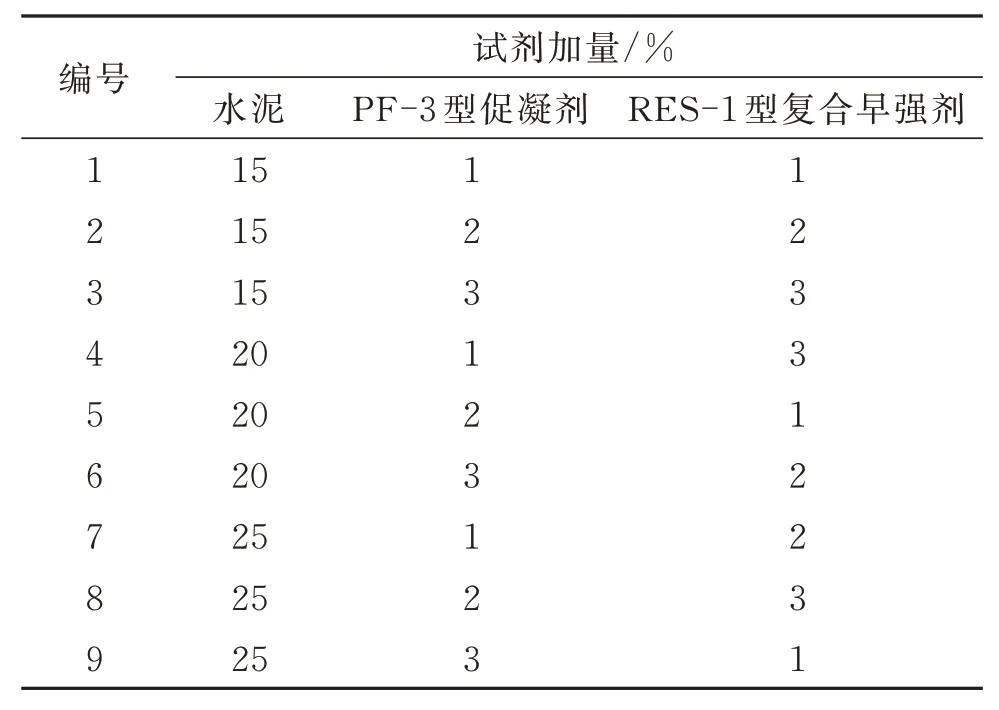

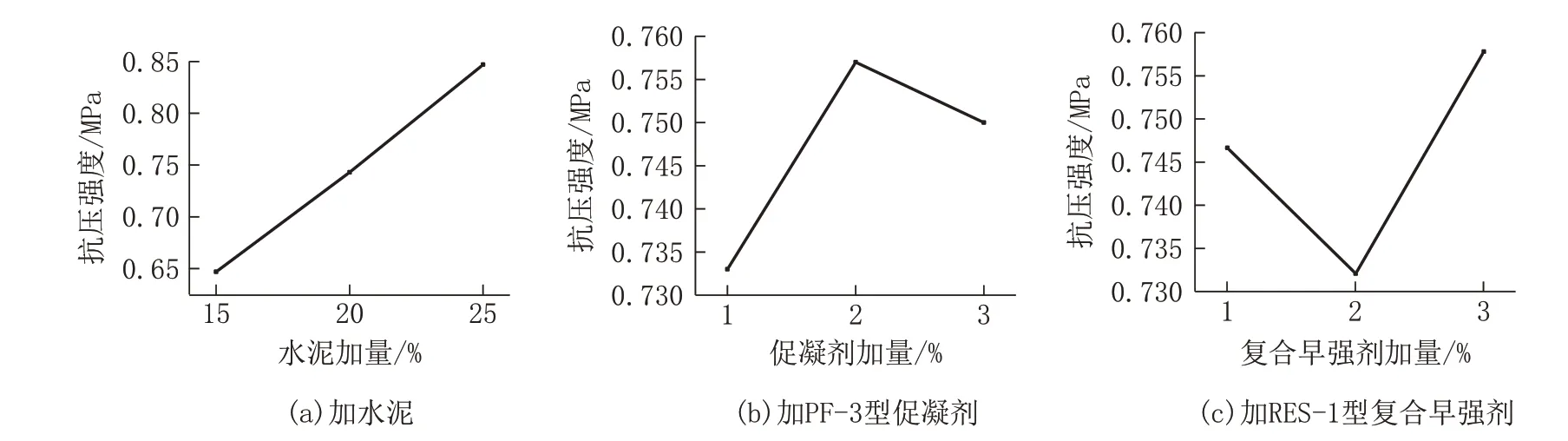

在水泥作为固化主剂的基础上优选了复合型早强剂和PF-3型促凝剂,采用正交实验法优选基础固化配方。配方中取水泥为废弃固相质量的15%、20%、25%,PF-3型促凝剂为废弃固相质量的1%、2%、3%,RES-1型复合早强剂为废弃固相质量的1%、2%、3%,正交实验见表2。在相同条件下养护3 d,固化体见图3,固化体抗压强度测试结果见图4。

由图4可看出,8号配方的固化体抗压强度最高,即 配 方“25%水 泥+2%PF-3型 促 凝 剂+3%RES-1型复合早强剂”。此外,当水泥含量增高时,抗压强度也会随之有升高的情况发生。说明固化体的抗压强度受水泥含量的影响最为明显。

2.2.2 极差分析

在极差分析中存在K值和R值,其中K值表示因素的优组合和优水平,R值代表因素极差。从R值的数值大小来判断因素对实验结果的影响大小,也称因素的主从关系。即R值越大,则该因素对实验结果的影响越大,反之则越小。

实验中所涉及到的3种因素,设定水泥为因素A、PF-3型促凝剂为因素B,RES-1型复合早强剂为因素C,3种因素均在正交实验中出现9次,而其水平A1、A2、A3则分别出现3次,首先假设B因素和C因素对抗压强度的实验结果影响基本相等,而抗压强度的差值是由A1、A2、A3三个水平因素造成。那么可以针对不同指标,分别计算出其平均值和极差。通过抗压强度测试结果,进行极差分析,结果见表3。

表2 固化配方正交实验Table 2 Orthogonal experiment data sheet of the curing formula

图3 不同固化配方下的固化体Fig.3 Solidified waste drilling fluids with different curing formulations

图4 不同固化配方下的固化体抗压强度Fig.4 Compressive strength of the solidified material with different curing formulations

表3 不同因素平均值及极差Table 3 Average values and ranges for different factors MPa

可以确定,3种因素对固化体抗压强度的影响大小排序为A>C>B。不同因素对抗压强度影响大小见图5。

由图5可看出,固化剂最优水平组合为A3B2C3,即第8组实验样品所用固化剂配方,实际测得的最大抗压强度为0.89 MPa。

因此,通过对固化主剂的筛选以及与PF-3型促凝剂、RES-1型复合早强剂的正交实验,得出基本固化配方为:废浆分离后固相+25% P.O42.5普通硅酸盐水泥+2% PF-3型促凝剂+3% RES-1型复合早强剂。

2.2.3 固化剂配方优化

由于地质钻探废弃冲洗液中固相粒径较小,某钻孔的废弃冲洗液固相中值粒径D50仅为11.77 μm,表现为含泥量过高,直接导致固化后易干缩开裂,抗渗性能降低,因此,为了进一步提高固化效果,增强固化体抗压强度,课题组在前期基本固化配方的基础上评价支撑剂加入对强度的影响,本次实验选用来源广、价格低的机制砂作为支撑剂,其加量控制为5%~10%,测试结果见图6。

从图6可看出,当在固化基础配方中加入支撑剂后,固化体抗压强度明显提升,当加量为10%时测试其抗压强度达到1.51 MPa,但当加量超过7%后,固化体的抗压强度增速缓慢,同时由于固相含量过高导致拌和度较差,因此,支撑剂的加量选择7%。

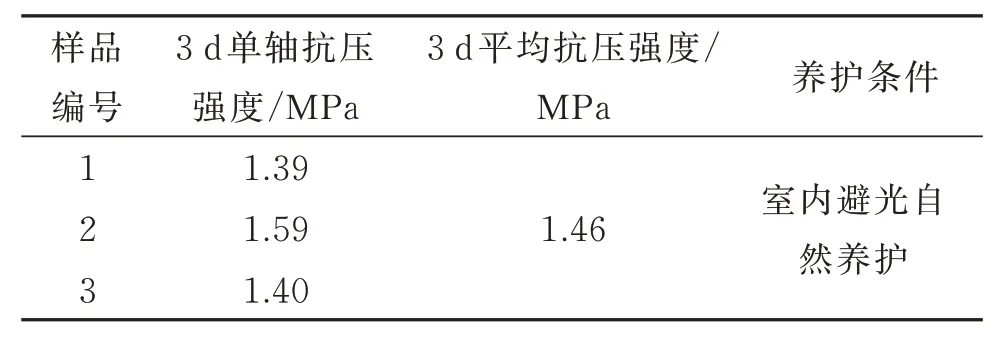

综上所述,根据室内实验研究情况,废弃冲洗液无害化处理最优的固化处理配方为:废浆分离后固相+25% P.O42.5普通硅酸盐水泥+2% PF-3型促凝剂+3% RES-1型复合早强剂+7%支撑剂。经第三方测试机构对固化体(图7)检测分析结果见表4。

图5 不同因素对固化体抗压强度的影响Fig.5 Influence of different factors on compressive strength of the solidified material

图6 支撑剂对固化体抗压强度的影响Fig.6 Effect of the proppant on compressive strength of the solidified materials

图7 固化处理后样品Fig.7 Samples after curing treatment

表4 固化体抗压强度检测结果Table 4 Test results of compressive strength of the solidi⁃fied material

为了进一步评价固化效果,在抗压强度的基础上开展了固化体浸出液污染指标测试,由于样品本身重金属含量较低,主要污染指标为pH值、色度、COD、悬浮物。浸出液制备方法为:称取压碎后的固化体100 g(通过3 mm筛孔),置于2 L烧杯中,按照液固比10∶1(L/kg)的比例加入1 L蒸馏水搅拌,浸泡24 h后分析浸出液污染物浓度,结果见表5。

表5 固化体浸出液污染指标测试结果Table 5 Test results of the leached solution of the solidified material

从表5看出,经过固化处理后,固化体的浸出液各项污染指标均在国家《污水综合排放标准》(GB 8978—1996)内,表明固化体有效地将有毒有害物质“锁住”,避免了对环境的二次污染。

3 实际应用

将固化配方应用于四川省达州市达川区金刚煤矿储量核实及延伸勘探项目YK11-2井。该井在钻进过程中主要采用了低固相聚合物钻井液,废浆中含大量磨细岩粉、砂及废弃机油。在无害化处理过程中,经破胶、絮凝,固液分离后的固相如图8所示。

图8 固液分离后的固相Fig.8 Solid phase after solid⁃liquid separation

加入固化剂后常温养护3 d,加入固化剂后的固化体如图9所示。经测试,固化体3 d抗压强度1.41 MPa。

图9 现场应用中的固化体样品Fig.9 Samples of the solidified material in field application

测试固化体浸出液污染指标,见表6。

通过表6可以看出,固化体浸出液各项污染指标和重金属离子浓度均处于国家二级排放标准以内,且抗压强度明显高于0.7 MPa,使用此固化剂配方固化效果较好。

4 结论

(1)普通硅酸盐水泥在固化强度上要强于粉煤灰和石灰,但是固化强度相对0.7 MPa依然偏低,单一的固化剂无法满足固化强度要求,固化体本身也容易因干燥而开裂,无法“锁”住固相中的有害物质。

(2)通过室内正交实验,25%P.O42.5普通硅酸盐水泥+2% PF-3型促凝剂+3% RES-1型复合早强剂+7%支撑剂是固化效果较好的固化配方,采用此固化剂固化的废弃固相形成的固化体抗压强度可达1.46 MPa,且浸出液指标满足国家二级排放标准。

表6 固化体浸出液测试结果Table 6 Test results of the leachedt solution of the solidi⁃fied material

(3)该固化剂配方在现场实际应用中取得了较好的效果,固化强度达到1.41 MPa,其余污染指标和重金属离子浓度等指标也均符合国家二级排放标准。