长距离引水隧洞底拱混凝土衬砌无轨滑模施工技术创新与应用

2021-12-08

(中国华电科工集团有限公司,北京 100070)

引水式水电站开发建设中,根据地形地质条件,大多数电站往往需要设计布置较长的引水隧洞才能得到合理的利用水头。引水隧洞施工往往成为控制发电工期的关键线路,也是水电站参建各方需要通过技术创新、合理规划和加强管理等手段重点突破解决的难题之一[1]。在长期工程实践中,引水隧洞混凝土衬砌方式也在不断探索和创新,具体衬砌方案需要根据不同工程实际情况进行针对性的分析研究。阿萨汉一级水电站引水隧洞洞线较长,为潜在的制约发电工期的关键线路,通过采用合理的底拱混凝土衬砌技术,较好地解决了存在的问题。

1 工程概况

阿萨汉一级水电站位于苏门达腊岛,距北苏门达腊省会棉兰市约130km。该电站为引水式电站,以发电为主,装有2台水轮发电机组,单机容量90MW,总装机容量180MW,年保证发电量11.75亿kW·h,电站设计水头163.5m,设计流量125.8m3/s。主要枢杻建筑物包括挡水坝、引水隧洞、调压井、压力斜井、地面发电厂房和升压开关站。其中,挡水坝最大坝高39m,挡水坝工程土建和金结闸门安装,以及233m导流隧洞由其他承包商早在1981年就已建成运行,其余建筑物均为本电站新建,已建导流隧洞改建后及其进水口闸门和拦污栅经检查修复处理后,作为本电站引水系统进口段的一部分,后接新建引水系统工程。

2 隧洞衬砌难点分析

2.1 隧洞沿线布置施工支洞的条件有限

由于引水隧洞穿越的山体比较雄厚,沿河山坡地形陡峻,临时施工道路修建困难,隧洞沿线布置施工支洞的条件有限,致使约6.5km的引水隧洞只能布置3条支洞,2个支洞之间工作面距离长,很难同时组织多工作面进行混凝土衬砌施工。

2.2 塌方较多

引水隧洞开挖由于2号支洞上游面主洞发生较大塌方,塌方处理耗费了约10个月时间,直接影响隧洞总体开挖进度,压缩了后期隧洞混凝土衬砌工期。

2.3 混凝土浇筑困难

由于单工作面距离长,并且一条引水隧洞有2个长工作面需要同时组织施工,采用常规的单仓12m逐仓立模衬砌的方式无法按确定工期完成混凝土施工,而且逐仓立模浇筑方式劳动强度大、施工成本高。采用常规的立模浇筑混凝土的衬砌方式,引水隧洞底拱容易产生气泡、水纹和麻面等质量缺陷,而底拱部位更易造成水流冲刷,需要改善混凝土质量。

3 底拱无轨滑模方案

3.1 底拱衬砌思路

通过对引水隧洞衬砌施工难点的综合分析,底拱衬砌主要从以下方面考虑:

若采用常规的每12m分仓分块逐仓衬砌浇筑的方式很难满足工期要求,而且劳动强度大、施工成本高,需要考虑一种连续衬砌浇筑方式;若采用全圆针梁钢模台车进行全断面混凝土砌衬,则需要制作多台套针梁钢模台车,制作成本高,而且针梁钢模台车底拱部位混凝土容易产生气泡和麻面,质量缺陷难以消除[2];若采用底拱翻模技术[3]进行底拱衬砌,虽能够解决底拱混凝土产生气泡的问题,但施工进度不能满足要求。

经过综合分析,采用引水隧洞底拱和边顶拱分开浇筑的方式,先衬砌底拱,边顶拱钢模台车衬砌跟进[4],底拱衬砌采用滑模施工方案[5],并尝试创造性地采用无轨滑模施工技术。

3.2 无轨滑模设计

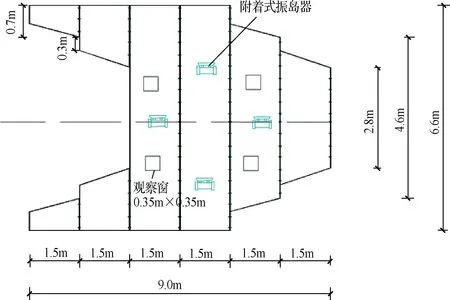

无轨滑模指在底拱仓面两侧不单独进行“Ⅰ”字钢轨道安装,滑模直接在混凝土表面滑轨上滑行,节省轨道安装的工期和成本,滑模运行操作更简单方便。滑模结构见图1,滑模面板展开尺寸见图2。

图1 滑模结构示意图

图2 滑模面板展开

滑模制作成“燕尾”式,滑模全长9m,由6段长度为1.5m定型钢模板通过螺栓连接而成。滑模整体由5部分组成:ⓐ模板,包括面板、弧板和肋板;ⓑ模板支撑架;ⓒ模板滑道;ⓓ模板配重;ⓔ模板牵引系统;ⓕ抹面平台。

滑模采用12mm厚钢板做弧板、采用8mm厚钢板做面板加工而成,[16槽钢做肋板,上部支撑架采用[20槽钢和∠63×63角钢制作而成,单块1.5m长模板和支撑架重约1200kg,全部模板和支撑架重约7000kg。

滑模采用1台5t卷扬机向前牵引滑行,采用一组动滑轮,牵引力达100kN,卷扬机放置在滑模前端第1块钢模板正中。同时,在模板底部安装4台附着式振捣器,用于混凝土振捣和提浆,在滑模滑行时将振捣器开启以减少模板与混凝土之间的黏结力;另在滑模尾部设置抹面平台,滑模滑行后再由人工抹面收光。

在滑模底部正中和左、右两侧翼缘处设计混凝土面纵向分别安装1根φ48钢管作为滑模的支撑滑轨,同时作为混凝土的抹面样架,钢管滑轨用钢筋牢固支撑在岩面上,并与底拱面层钢筋网稳定连接成整体。

底拱滑模混凝土衬砌角度为93°,边顶拱衬砌钢模台车与底拱衬砌混凝土之间两侧有10cm搭接长度,防止混凝土接缝错台。

4 无轨滑模施工布置

引水隧洞设置有1号、2号+、2号、3号施工支洞,1号和2号+施工支洞之间需衬砌长度2854.3m,2号+和2号施工支洞之间衬砌长度504m,2号和3号施工支洞之间衬砌长度2258m,根据施工需要和衬砌规划,需制作3套无轨滑模,并根据隧洞开挖贯通情况合理安排各工作面衬砌顺序和时间。

底拱衬砌采用无轨滑模施工,混凝土衬砌分块长度由原设计12m一仓调整为48m一仓,各分块之间设置一道伸缩缝并安装橡胶止水。

滑模安装就位后,对其两侧每隔1.5m用内拉条进行加固,以抵抗混凝土下料和振捣时对滑模产生的较大浮托力。内拉条采用φ16弯钩螺栓,一端挂在底拱外层钢筋的主筋上,另一端与滑模两侧的肋板通过螺栓固定。

底拱滑模衬砌按每48m一段(仓)进行浇筑,为确保混凝土浇筑连续性,在浇筑前一仓混凝土时,平行组织下一仓的清仓和钢筋绑扎等准备工作,混凝土泵和运输车等设备布置在准备仓的前面,如此循环推进。滑模施工平面布置见图3。

图3 滑模施工平面布置

5 滑模混凝土施工

5.1 混凝土拌制

引水隧洞施工战线长,1号拌和楼承担1号施工支洞上、下游工作面混凝土衬砌,布置1台HZ75型拌和机;2号拌和楼布置2台HZ75型拌和机,主要承担2号+支洞上、下游工作面和2号支洞下游、3号支洞上游面混凝土衬砌施工。

衬砌混凝土等级为C20,采用二级配,骨料最大粒径40mm,每立方米混凝土水泥用量为309kg,采用的混凝土配合比(重量比)水 ∶水泥 ∶人工砂 ∶天然砂 ∶小石(粒径0~20mm) ∶中石(粒径20~40mm) ∶减水剂 ∶引气剂=0.56 ∶1 ∶1.37 ∶1.37 ∶1.92 ∶1.28 ∶0.015 ∶0.001,混凝土坍落度14~18mm。

水泥采用TYPE-Ⅰ水泥(相当于国内P·O42.5普通硅酸盐水泥);粗骨料采用凝灰岩人工碎石,细骨料采用人工砂掺当地购买的天然砂;外加剂选用Sikament-NN型减水剂和Sika AER型引气剂。其中,减水剂掺量为水泥掺量的1.5%,引气剂掺量为水泥掺量的0.1%,拌和用水采用沉淀后的河水。

5.2 混凝土浇筑

混凝土运输采用8m3混凝土搅拌车运输到现场,每个工作面采用1台HBTS60泵,5台φ70插入式振捣器配4台附着式振捣器振捣。混凝土浇筑采用平铺法铺料,首先在底部中间分层下料振捣,当混凝土浇筑至模板底部时,再从两侧对称下料,插入式振捣器振捣,保证两侧均衡上升,两侧混凝土高差不宜超过30cm,混凝土下料速度控制在12~15m3/h。浇筑过程中,注意观察两侧内拉条的紧固情况和模板抗浮情况,确保混凝土设计体型尺寸。

5.3 模板滑行

滑模底部和两侧均充满混凝土并经充分振捣后即准备滑行,初始滑行要求混凝土强度达到0.1~0.3MPa,初始试滑行距离为10cm。滑行前滑模前边的混凝土和滑轨要清理干净,钢丝绳与滑模滑行方向一致,滑行后观察出模的混凝土强度,以两侧混凝土能自稳不垮塌为宜。滑模滑行距离一次性不宜过大,滑动要勤、滑动距离要短,一般每10~15min滑动一次,距离大致以50~60cm为宜。滑行后继续进行混凝土下料浇筑,滑模滑行与混凝土入仓交替进行。

起始段混凝土浇筑时,滑模两侧尾部2块“翼形”模板需安装在堵头模板外,底拱中间部位混凝土充满振捣后,开始进行试滑行,初始试滑行距离为10cm。当滑模滑至分缝处接近收仓时,先将滑模的船头部分滑出分缝以外,主滑模要覆盖分缝端模板,再将底拱剩余混凝土浇筑满。此时,混凝土对滑模的浮托力也较大,应在两侧用内拉条进行加固。混凝土充满并经振捣后约1.0~1.5h,可将滑模拖至下一个浇筑仓。

5.4 混凝土抹面

每次滑模滑行后,将已准备好的抹面样架安装就位,由5个抹面工进行抹面,抹面分两次进行,第1次按样架进行局部找平、压实,第2次进行整体抹面压光,要求表面光洁、均匀、平整。抹面过程中,注意防止顶拱岩体滴水,加强混凝土表面保护。

5.5 混凝土养护

底拱混凝土面采用湿麻袋和草席进行覆盖,人工洒水进行保湿养护,保持混凝土表面处于湿润状态,养护时间不少于14天。

6 实施效果

无轨滑模技术在引水隧洞底拱混凝土衬砌中取得了成功,达到了预期的效果。

a.无轨滑模结构设计相对简单、制作成本相对较低、施工操作方便,对长距离多工作面引水隧洞底拱混凝土衬砌施工具有较强的适用性。

b.无轨滑模一次制作、长期连续使用,周转次数高,可节省大量施工材料和劳动力成本。实践证明,一套无轨滑模在日常维护到位的情况可连续浇筑底拱混凝土1.5km以上,并且由于拆装方便,可在不同工作面之间转移使用。

c.无轨滑模技术实现了底拱混凝土的连续浇筑,浇筑和备仓作业同步进行,加快了施工进度,单仓48m平均浇筑时间为18~20h,底拱月最高浇筑记录达360m,抢回了开挖耽误的工期,有效解决了长距离引水隧洞关键线路的工期紧张问题。

d.无轨滑模施工通过人工抹面作业,消除了常规施工方法中存在的底拱混凝土气孔和麻面多的质量缺陷,混凝土表面平整光滑,外观质量优良(见图4)。在电站投入运行1年后,进入隧洞进行全程检查,未发现隧洞底拱有明显的冲刷痕迹,说明施工质量优良。

图4 底拱混凝土外观质量

e.经过对无轨滑模施工的底拱混凝土体型尺寸和平整度进行检查,水平方向平均偏差1.78cm,垂直方向平均偏差1.82cm,不平整度平均偏差1.93cm,体型尺寸控制较好。底拱两侧滑模与边顶拱台车搭接的部位,未见明显错台,混凝土连接平顺,质量控制较好(见图5)。

图5 隧洞混凝土衬砌体型(转弯段)

7 结 语

无轨滑模技术在水电站引水隧洞混凝土衬砌中应用并不多见,没有现成的经验可以借鉴。无轨滑模与大型钢模台车相比,结构设计简洁、重车轻、制作成本相对较底、施工操作简单灵活,周转次数高,施工速度快,本工程实践证明,月最高底拱混凝土衬砌记录可达360m,有效解决了引水隧洞关键线路的工期滞后问题。同时,无轨滑模施工通过人工抹面,消除了底拱混凝土常见的气泡、麻面等质量缺陷,提高了混凝土质量。在施工技术、成本和质量控制等方面,无轨滑模技术可为同类型长距离引水隧洞混凝土衬砌提供有益的借鉴和参考。