超稠油组合油嘴放喷装置的研究与应用

2021-12-08高忠敏陈伟东

高忠敏,杨 波,陈伟东

(中国石油辽河油田分公司,辽宁 盘锦 124109)

0 引 言

在超稠油井放喷过程中一般通过更换不同孔径的油嘴控制产液量,随着油井压力逐渐下降,油嘴孔径依次由2、4、6、8、10 mm逐级增大。为了防止放喷过程中生产压差过大,导致油井出砂,规定放喷液量控制在25~35 t/d,井口放喷温度不得超过110 ℃。由于油嘴孔径变化为梯级变化,每更换一级油嘴,放喷液量会大幅波动,影响超稠油井放喷效率[1-7]。在放喷末期,含水大幅下降,油液黏度增加,稠油凝结在油嘴孔处,造成油嘴孔堵死,频繁出现放喷“假死”状态,延长了油井放喷时间,影响油井放喷转下泵的时机。针对上述问题,研制了组合油嘴放喷技术,通过优化设计异形过流口形状和位置,稳定放喷阶段产液量,缩短放喷时间,提高生产时效。

1 工艺结构及原理

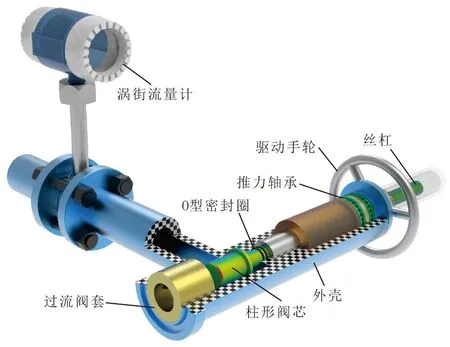

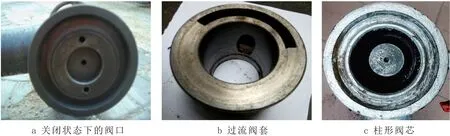

组合油嘴放喷装置主要由过流阀套、柱形阀芯、外壳、涡街流量计、驱动手轮、丝杠、O型密封圈、推力轴承等组成(图1)。

图1 组合油嘴结构示意图Fig.1 The schematic diagram of the combined nozzle structure

安装组合油嘴放喷装置时,利用卡箍将过流阀套与放喷井井口阀门连接,通过高压胶皮软管将涡街流量计出口与油井回油流程连接。放喷时,先打开油井生产阀门,然后根据设定的油井放喷产量,逆时针转动驱动手轮,在推力轴承的作用下,柱形阀芯可以精确调整位移,向远离过流阀套方向移动,井液通过过流阀套内壁的异形过流口进入弧形过流道(图2),然后流入后端的外壳腔体内。由于双层O型密封圈的密封作用,井液不会进入到丝杠的驱动部分,而是通过外壳侧壁焊接的出口管线经涡街流量计初步计量后,通过回油管线,汇集到计量间,进行准确计量。

图2 过流阀套结构示意图Fig.2 The schematic diagram ofthe structure of the overflow valve pocket

2 工艺参数

过流阀套的内径为40 mm,阀套外螺纹型号为M70×1.5,轴向长度为60 mm;异形过流口最大长度为33 mm,最大宽度为10 mm;弧形过流道开孔角度为135 °,开孔宽度为6 mm;柱形阀芯外径为40 mm,前端倒角为45 °;最大放喷流量为150 m3/d,耐压为15 MPa,耐温为320 ℃。

3 工艺优化设计

3.1 异形过流口形状优化

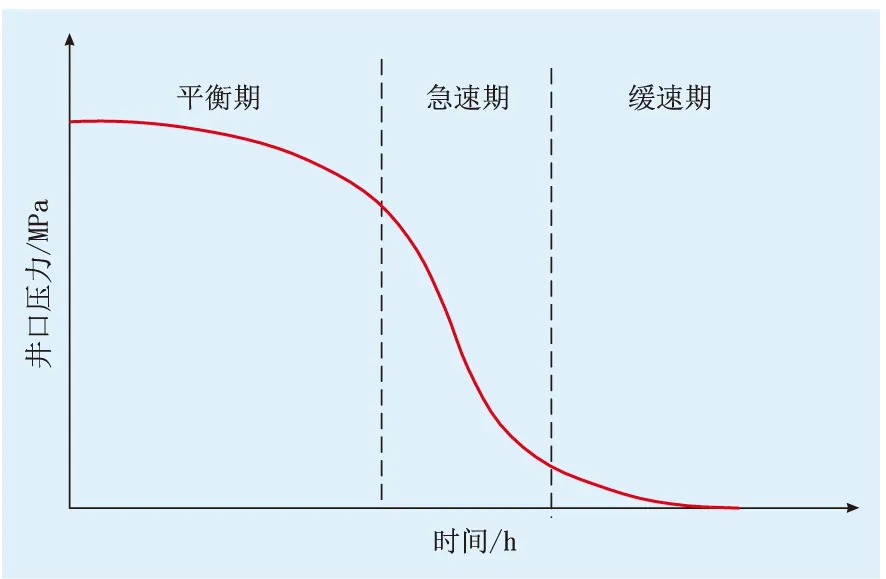

超稠油井放喷时,井口压力与时间为非直线关系(图3)。按井口压力变化趋势,可分为平稳期、急速期、缓速期3个阶段[8-12]。

图3 放喷阶段井口压力变化关系曲线Fig.3 The relationship curve ofwellhead pressure change during blowoff

由于各井放喷液量之间的差异,平稳期最长可达20 d以上。急速期最短时间为1.5~2.0 h,最长可达100.0~150.0 h。由于油水混合不均匀,此阶段是油井放喷“假死”现象的常发阶段。当油井井口压力降至0.5 MPa时,需要调换油嘴,启动接力泵辅助抽吸生产,即进入了缓速期。此时由于井底压力降低,原油中的气组分大量析出,出现井口高温但无液量产出现象,严重影响地面设备安全生产,需要重新控制井口阀门开度,以控制井底气组分的析出[13]。

结合放喷过程中3个阶段的压力、温度、含水及放喷阶段过流面积与产出量的关系,将异形过流口的形状按照各阶段特点设置为不同曲率,保证放喷产量的平稳(图4)。

图4 异形过流口截面结构Fig.4 The cross-section structure of special shaped overflow outlet

异形过流口前段与油井放喷平稳期对应,中段与急速期对应,末段与缓速期对应。在放喷过程中,平稳期生产时间长,井口压力下降较缓,含水在90%以上,井口温度高,此时异形过流口截面形状为等腰三角形,随着柱形阀芯的后移,过流截面面积以固定比例增加,与油井平稳期压力下降曲线斜率相对应。

当油井放喷进入急速期,放喷产出物成分复杂,含水迅速下降至30%~50%,产出物黏度大幅增加,井口压力也快速下降,同时会伴有一定脱气现象,在井口产出物中会含有约20%~30%的油蒸汽,极易出现段塞式放喷,即井口只出气不出液。当气体排出完毕后,前端的油液由于黏度高,会造成放喷油嘴堵塞,导致井口不出液也不出气,出现放喷“假死”状态。针对急速期的特点,将异形过流口中段设置为变曲率结构,前端曲率大,后端曲率小。随着柱形阀芯的后移,在前段等腰三角形结构过流截面的基础上快速增加过流截面,以弥补由于油液黏度升高造成的过流口堵塞。当进入中段后期,井底压力低,为防止过流截面增加过快造成的井底脱气,在增加过流面积的同时,相应减少了曲率,在保证过流能力的同时,防止井底压力下降过快,造成井底脱气。

当油井进入放喷末期,即缓速期,井口压力降至0.5 MPa时,需要启动接力泵辅助抽吸放喷,按照工作制度要求,需要拆除油嘴,在无控制的情况下启泵抽吸放喷。若在无控制情况下利用接力泵辅助抽吸放喷,由于出口压力由0.5 MPa迅速下降为负压,生产压差会大幅增加,此时井底脱气现象更加严重,造成井底高温油蒸汽及水蒸汽快速上窜至井口,出现只出气不出液且高温的情况,对机泵及后续的生产管理带来隐患。异形过流口末段将过流截面积增加量设计为逐渐减小的趋势,防止生产压差迅速增大导致井底脱气,避免井口出现只出气不出液且高温的情况。

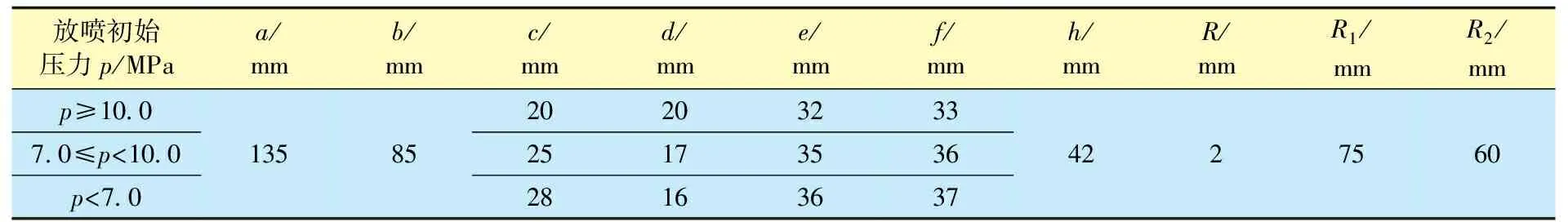

根据油井常见放喷初始压力,利用Solidworks Flow Simulation进行流速模拟[14-17],生成不同放喷初始压力下异形过流口截面数据(图4、表1,R为过渡圆的半径)。

表1 异形过流口尺寸数据Table 1 The dimensional data of special shaped overflow outlet

按照表1尺寸制备3套组合油嘴放喷装置,在不同初始放喷压力的井试用10井次,验证异形过流口截面设计的合理性(表2)。

由表2可知:变曲率过流截面对油井井底能量的释放起到了很好的缓冲作用,在保证放喷连续性的同时,有效控制井底脱气引起的放喷“假死”现象,同时对放喷压力、温度也有很好的调控作用,对油井平稳放喷、减少油井放喷压力激动作用明显。

表2 异形过流口试用井生产数据Table 2 The production data of trial wells with special shaped overflow outlets

3.2 异形过流口位置优化

放喷出现“假死”现象的另一原因,是油液流动压力在井口的无用损耗造成的,由于温度下降,黏度增加,稠油凝结在阀口,造成流通截面逐渐变小。为减小油液流动压力的损耗,考虑调整异形过流口位置。将异形过流口设置于出口管线一侧和设置于出口管线对侧(图5),利用Solidworks Flow Simulation软件分析过流口开度(K)为30%、60%、90% 时的流线分布情况[18](图6)。

图5 异形过流口设置方位示意图Fig.5 The schematic diagram of the setting position of the special shaped overflow outlet

由图6可知:随着开度增加,经过异形过流口的压力损失明显减小,异形过流口开度为30%、60%、90%时的压力损失分别为0.012~0.018 MPa、0.004~0.006 MPa、0.002~0.003 MPa。异形过流口位置对流线分布影响明显,当异形过流口设置于出口管线一侧时,随着过流口开度增加,流线更加集中,在外壳腔内的存留越少;当异形过流口设置于出口管线对侧时,随着开度增加,流线更加紊乱,液体在外壳腔内存留越多,对后续液体进入出口管线会形成较大的阻力。

图6 不同异形过流口位置时的流线分布Fig.6 The streamline distribution at different positions of special-shaped overflow outlet

基于上述压力及流线分布特点分析,在过流阀套安装时,异形过流口应设置于出口管线一侧,以减少油液流经异形过流口后在外壳腔的留存时间及流经路径长度,提高能量利用率。

3.3 过流控制部件表面硬度强化

放喷初期井口压力高、流体温度高,对异形过流口的抗冲蚀性要求高,材料表面要求具有较高的硬度,以提高抗冲蚀能力[19-20]。考虑到加工便利性和成本,柱形阀芯和过流阀套所用材质为45钢,表面硬度稍低。为提高其表面硬度,采用了渗碳处理措施,在功率为10 kW的渗碳炉中进行CO2渗碳处理。检测表明:柱形阀芯和过流阀套钢材表面含碳量可达1.2%;表面硬度由35 HRC升至69 HRC,提升幅度高达1倍。渗碳处理措施大幅改善了45钢的表面耐磨性及抗冲蚀性,可满足异形过流口区域高强度冲刷的使用要求。通过对柱形阀芯与过流阀套使用情况跟踪调查发现,经过表面硬度强化处理,单套柱形阀芯与过流阀套应用10井次后,累计应用时长为3 022.0 h,柱形阀芯与异形过流口无明显冲蚀沟槽(图7)。

图7 柱形阀芯与过流阀套实物图Fig.7 The physical photo of cylindrical spool and overflow valve sleeve

4 技术应用效果

截至目前,在辽河油田杜813兴隆台南、杜84、曙127454兴隆台南3个区块113口超稠油井应用了组合油嘴放喷技术。经过统计分析可知,井口放喷压力可控性增强,产液量变化稳定,采油站外输液量稳定问题得到明显控制。与上一注汽周期相比,累计缩短放喷时间4 123.0 h,平均单井缩短放喷时间36.5 h,作业下泵后的复喷率由67.5%降至13.2%,提高了对放喷井产液量的控制能力。

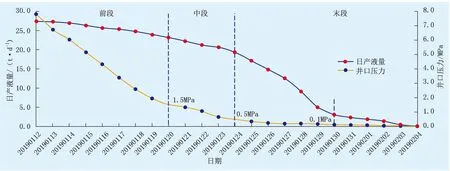

杜813-39-K46井开发层位为兴隆台油层,射孔段为838.0~863.7 m,射开15.5 m、4层,2017年1月开始采用组合油嘴放喷技术控制放喷,累计应用8个周期。2017年12月,杜813-39-K46井进行第13周期热采注汽,周期注汽量为2 029 m3,于2018年1月12日进行放喷生产,通过组合油嘴放喷技术进行控制放喷。井口初始放喷压力为7.8 MPa,异形过流口采用表1中放喷初始压力为7.0~10.0 MPa对应的尺寸数据,启泵辅助抽吸前最高产液量为27.9 t/d,最低产液量为24.2 t/d,放喷产液量符合率为100%,放喷时间较上周期缩短62.0 h。下泵作业施工期间未出现复喷情况,热采转下泵一次成功,缩短了油井作业工期,较上阶段增油65.7 t。放喷阶段产液量及井口压力曲线见图8。

图8 杜813-39-K46放喷阶段产量变化情况

由图8可知:在放喷期前段,产液量保持稳中有降,井口压力呈固定速率下降。进入中段,当压力降至0.5~1.5 MPa,井口压力下降速度明显减缓,产液量小幅下降,井口无脱气现象,有效控制了井底脱气,杜绝了井口放喷“假死”现象的产生。启泵后,井口压力保持在0.5 MPa以下并平缓降低,产液量与井口压力下降呈对应关系。当井口压力降至0.1 MPa后,放喷能量接近枯竭,油井在低产液量运行,产液量保持相对平稳,直至井口压力趋零,放喷产液量为零,结束此轮放喷生产。

利用组合油嘴放喷技术可有效控制放喷过程中的井口压力下降速率,杜绝因井口压力下降过快,生产压差过大,井底原油脱气形成的井口放喷“假死”现象。对超稠油井放喷过程中的产液量调整具有很好的调控能力。

5 结论与建议

(1) 组合油嘴放喷技术通过异形过流口和柱形阀芯的配合,实现了油井放喷期井口压降与过流口截面积的有效匹配,可更加准确地调控放喷井产液量。

(2) 根据放喷压力,制订了异形过流口外形尺寸设计表,可针对不同油井、不同生产阶段定制不同过流口形状,为油井精细化管理提供技术支持。

(3) 由于超稠油水平井生产井段长,放喷周期长,急速期更长,井口放喷参数变化更加复杂,后续需要结合超稠油水平井放喷压力、产出物含水变化情况进行深化研究。