印制电路板的填充导通孔覆盖铜异常改善

2021-12-08吴振龙彭建国冀明瑞

吴振龙 彭建国 冀明瑞

(珠海方正科技多层电路板有限公司-F7 交付中心,广东 珠海 519175)

0 引言

随着电子通信产品的快速发展,元器件的表贴化、小型化,产品的密度也不断增加,功能也日益增强,对于印制电路板(PCB)产品也提出了更高的要求。除了使用的介质材料逐步向低介电常数、低介电损耗的发展外,特殊设计如N+N结构、背钻、POFV工艺等应用也越来越广泛。

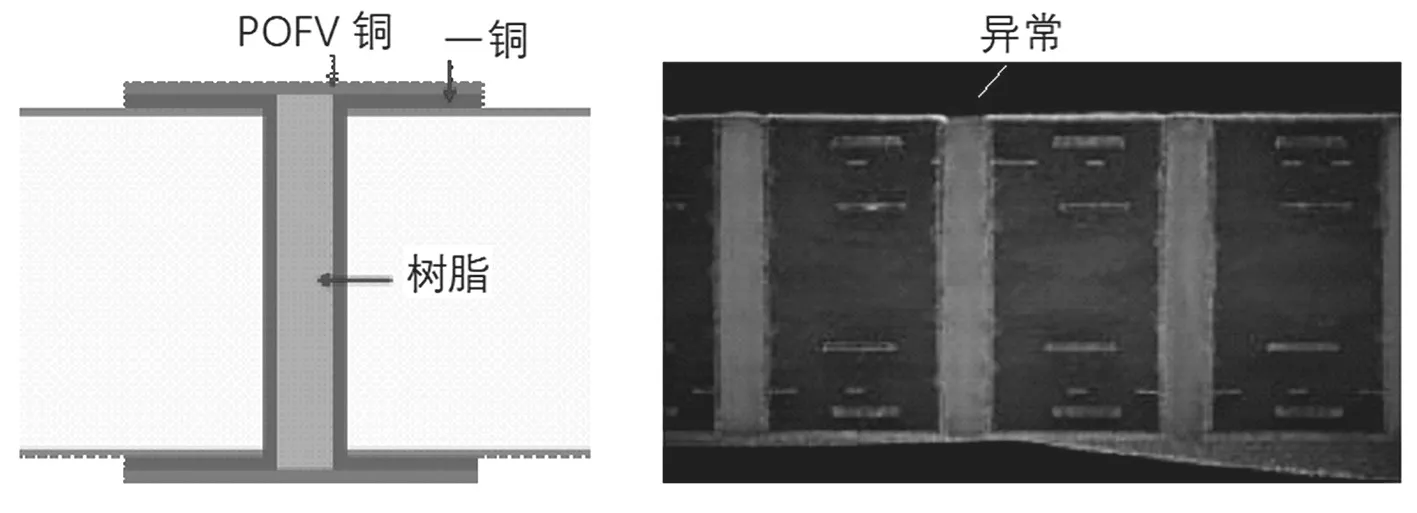

POFV(Plating Over Filled Via,电镀塞孔)工艺即在通孔电镀、树脂塞孔后,在树脂上盖帽镀上铜的做法。POFV工艺具有减小PCB产品尺寸,降低层数结构的优点,为大多数通讯类产品所使用。然而,POFV工艺对树脂塞孔、沉铜、电镀都有较高要求,POFV工艺通常以BGA(球删网格阵列封装)形式设计,用于电子产品芯片焊接,POFV盖帽铜异常会影响产品整体的电气性能和元器件的贴装,对于下游客户端属于不可接收的缺陷。本文结合POFV工艺流程对POFV无铜问题影响因素进行分析,给出了盖帽位漏镀失效机理和改善方向。

1 异常类型

常规POFV工艺流程:……压合→钻孔→沉铜→板电→树脂塞孔/固化/磨板→POFV沉铜→POFV电镀→图形转移……

根据POFV常规工艺流程分析,常见的POFV覆盖铜异常类型按照产生的来源可分为电镀前和电镀后两类。

(1)电镀前的有:①沉铜不良POFV无铜;②电镀前处理咬蚀POFV无铜;③POFV覆盖铜镀不上。

(2)电镀后的有:①POFV电镀后药水咬蚀;②POFV电镀后磨板过度。

本文探讨电镀前①和③两种对应的“楔形”缺口和渐薄型POFV覆盖铜异常。

2 异常分析

2.1 “楔形”缺口POFV无铜

2.1.1 缺陷原因

从异常板外观分析,印制线路板两面均有POFV覆盖铜无铜问题,如图1所示。切片分析发现部分外观无覆盖铜漏镀区域的POFV铜厚偏薄,此外,覆盖铜漏镀与覆盖铜漏镀的POFV孔树脂塞孔孔口两边均出现“楔形”微蚀线,对比POFV不良区域铜厚与楔形缺口深度,发现随着楔形深度越深,楔形开口越小,POFV铜厚越薄,甚至完全无POFV铜,如图2。

图1 POFV切片图

图2 POFV无铜异常图

针对切片分析结果,考虑POFV覆盖铜异常与楔形缺口相关,为了探究楔形缺口产生源头,对异常板工艺流程进行分析发现,此板流程为:……压合→钻孔→沉铜→板电→树脂塞孔/固化/磨板→减铜→树脂磨板→POFV沉铜→POFV电镀→图形转移……

流程中与常规POFV工艺流程不同,在树脂塞孔后有减铜,且减铜量约为30 μm,减铜量较大,由此初步锁定楔形缺口因减铜所致。

2.1.2 异常重现

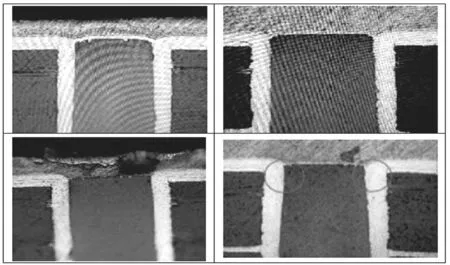

为了验证楔形缺口为减铜引起,模拟测试树脂塞孔后减铜30 μm,对比减铜前后POFV孔外观发现,减铜后孔口有明显的缺口;从切片分析发现,减铜后磨板前、后POFV孔树脂已明显突出,并且树脂两边形成了明显的楔形缺口,与异常板楔形缺口相似,如图3所示,说明楔形缺口确实是因树脂塞孔后减铜引起。

图3 减铜前/后外观与磨板前/后切片

为了验证POFV覆盖铜异常是否与楔形缺口,将减铜后的测试板沉铜后电镀,切片分析,结果与异常板一致,表明POFV覆盖铜异常为楔形缺口引起,且随着楔形口深度越深,POFV铜厚越薄,甚至完全无POFV铜。

2.1.3 原理分析

在减铜过程中,树脂边缘的铜被减铜药水不断冲刷,药水在树脂边缘的交换速度快,从而形成了楔形缺口,便出现了减铜后磨板前树脂明显突出现象。

根据模拟测试结果,因塞孔后减铜导致树脂边孔口楔形,楔形深度越深,沉铜后电镀因楔形口近似高厚径比的“盲孔”,已超过电镀深镀能力,因此电镀的难度加大。“楔形”缺口相当于电路图中的滑动电阻器,楔形越深,电阻越大,电镀的导电能力也就越差,当电阻过大沉铜层的导电效果变差,导致树脂上镀铜效果差或无法镀上,便形成的以上的POFV覆盖铜异常现象。

2.1.4 改善方案

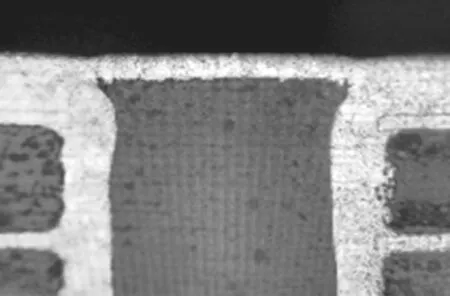

由于在PCB生产流程中减铜流程难以避免,为了防止因减铜导致树脂边楔形缺口测试了减铜后磨板+减铜+磨板的流程,但仍有轻微的楔形缺口,品质无法保证。故在减铜量较大时采用盖干膜减铜流程,减铜后退膜、磨板,确保树脂边缘不产生楔形缺口,结果如图4所示。

盖膜减铜流程:……树脂塞孔/固化/磨板→外层干膜(前处理/贴膜/曝光/显影)→减铜→退膜→树脂磨板→POFV沉铜→POFV电镀……

2.2 渐薄型POFV无铜

2.2.1 缺陷原因

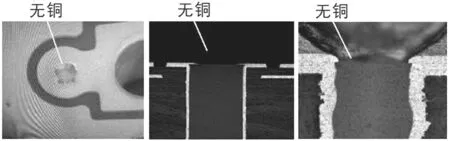

渐薄型POFV无铜从外观上无法与其他原因引起的POFV无铜区分开来,但从切片上分析发现,此种POFV无铜切片盖帽位镀层从孔边缘向中间位置渐薄,部分位置镀层不连续表现为缺镀,呈现为渐薄型方式。

渐薄区镀层呈非包覆状向内延伸,说明在电镀过程中渐薄镀层区仍有一层微薄的化学铜起到导通作用如图5所示,与沉铜不良引起的POFV无铜现象不同,沉铜不良POFV无铜为圆头型,而非尖头(渐薄型)。以上分析考虑渐薄型POFV无铜为电镀前处理异常咬蚀沉铜层所致。

图5 POFV无铜外观/切片

2.2.2 异常重现

为了验证渐薄型POFV无铜为电镀前处理异常咬蚀沉铜层导致,模拟测试除油缸Cu2+离子浓度1.2 g/L(管控<0.6 g/L)情况下,测试沉铜后立即进电镀,按正常生产时间在除油缸浸泡2 min,部分POFV孔沉铜层已被咬蚀,浸泡5 min的已全部无沉铜层;重新开除油缸正常只过除油和过除油+酸洗,POFV沉铜层未出现异常,但是在除油浸泡10 min后,POFV沉铜层已明显被咬蚀,露出树脂现象与除油缸Cu2+离子浓度1.2 g/L时浸泡2 min现象一致。

将测试板电镀后切片分析,结果POFV无铜区域为渐薄型,表明电镀前处理Cu2+离子浓度过高或设备故障导致浸泡时间过长均能使沉铜层被咬蚀形成渐薄型POFV无铜,如图6所示。

图6 前处理咬蚀后电镀

2.2.3 改善方案

从以上的模拟测试结果可知,电镀前处理对沉铜层有咬蚀作用,故在生产过程中沉铜后至电镀前停留时间管控也同样重要,避免因停留时间过长,沉铜层氧化产生氧化铜,后因氧化铜容易与酸反应,导致POFV无铜。因此为了改善电镀前引起POFV无铜,建议从以下几个方面进行改善:

(1)提高沉铜速率,沉铜速率控制在0.4 μm以上;(2)确保沉铜后烘干效果,防止因烘干不足导致氧化;(3)沉铜至电镀停留时间管控,依实际不同生产环境确定不同停留时间,避免停留过久氧化;(4)电镀前处理定期更换和Cu2+离子管控,以及前处理药水浓度匹配性。

3 结论

本文探究结果表明:“楔形”缺口型POFV覆盖铜异常为树脂塞孔后减铜量过大,在树脂边缘减铜药水不断冲刷,产生楔形缺口,并且楔形缺口越深,POFV覆盖铜越薄,甚至出现POFV无铜,故减铜时需采用盖干膜减铜,防止因减铜量较大导致楔形缺口引起POFV覆盖铜异常。渐薄型POFV覆盖铜异常通常为沉铜后停留时间过长,沉铜层氧化,电镀前处理咬蚀导致,或者因电镀前处理药水Cu2+离子浓度偏高、设备故障在前处理浸泡时间太长,导致沉铜层咬蚀,渐薄型POFV覆盖铜异常。建议通过:(1)提高沉铜速率,沉铜速率控制在0.4 μm以上;(2)确保沉铜后烘干效果,防止因烘干不足导致氧化;(3)沉铜至电镀停留时间管控,依实际不同生产环境确定不同停留时间,避免停留过久氧化;(4)电镀前处理定期更换和Cu2+离子管控,以及前处理药水浓度匹配性等改善,避免POFV覆盖铜异常。最后,对彭建国资工、冀明瑞工程师在本论文探究和撰写过程中的支持和帮助,在此表示衷心的感谢!