整体式液压模板在高速公路箱梁预制施工中的应用

2021-12-07佘志勇

佘志勇

(深圳惠盐高速公路有限公司 深圳 518081)

引言

目前国内预制梁采用的模板普遍为拼装式,拼装式普通模板主要具有设计、制作方便,模板成本较低的优势,同时也存在着模板拼缝外观质量难以控制的难题,因此对施工质量和施工管理提出了更高的要求。整体式预制的方法在国内不断地研究应用以及液压模板施工技术逐渐提高,自动化液压模板操作系统和施工管理系统的应用得到很好的提升,促使整体式液压模板施工工法的应用取得了很好的效果[1-3]。

1 工程概况

云茂高速TJ12合同段起始桩号K98+520~K111+620,路线总长13.1km。主线共设14座桥梁,其中大桥9 座,中桥4 座,匝道桥1座,桥梁全长2776.8m。预制场共有箱梁823片,其中20m箱梁444片,25m箱梁379片。

2 整体式液压模板施工的特点

与拆装式的普通模板相比,整体式液压模板具有以下优势。

(1)整体式液压模板首次拼装完成后可进行整体拆装,无需分块拆卸,安装,施工效率高。

(2)整体式液压模板采用遥控操作系统控制模板拆装,节省人工。

(3)整体式液压模板克服了传统箱梁腹板处模板拼缝外观质量难以控制的难题。

(4)不需要使用龙门吊吊装模板,降低了施工安全风险几率。

(5)整体式液压模板解决了横隔梁因龙门吊拆除模板易出现混凝土缺边掉角的问题。

(6)整体式液压模板无需分块拆装,模板变形小,使用寿命长,因广东省使用标准化图集,下个项目可重复使用,节省成本投入。

3 整体式液压模板的设计

液压模板的侧模板为包端模板的形式,液压整体式模板主要由模板系统、液压系统和行走系统组成。

(1)模板系统:25m液压侧模长度按照标准梁长24.92m加长0.21m(25.13m)设计,模板由厂家试拼及液压系统调试,确定模板符合设计及功能要求后运至梁场拼装。厂家将模板组装和调试完成后由使用单位和监理单位共同验收,验收合格后开始投入生产。

(2)液压系统:液压系统由横向和竖向液压系统组成,横向液压系统在模板整体安装和拆除过程中负责横向移动和调节,竖向液压系统负责竖向移动。

(3)行走系统:整体侧模单边由3台行走平车组成行走系统,行走系统的轨道采用钢板及膨胀螺丝将5cm的钢轨固定,保证侧模平稳地纵向行走[4]。

4 施工工艺流程及操作要点

4.1 底模安装

根据梁场布置图、模板设计图纸施工扩大基础、底胎,底胎间距应不小于6.5m,底胎高度设计为50cm,宽度为80cm。20m和25m箱梁底胎分别设置2cm和2.5cm的反拱度,硬化场地纵向坡比不大于0.5%。底板铺设及焊接固定完成后采用水准仪进行复测反拱值。底板两侧使用4.5cm方形压缩海绵固定工艺。

4.2 侧模安装

侧模纵移到精确位置后开启台车上的横移油缸,将模板推向底模靠拢。当距离底模板2cm后顶升模板,微调侧模高度,使侧模板底面与底板齐平,最后将侧模向内横移,使侧模板与底模板贴紧。接下来紧固侧模与底模底板对拉杆,使侧模与底模紧密贴合,防止底部漏浆。打紧底托,使侧模板固定,最后安装侧模板翼缘板处的梳齿板。

4.3 端模安装

液压侧模板安装完毕后,吊装底腹板钢筋骨架入模板。端模采用整体式安装工艺,模板间采用5mm压缩海绵进行止浆。端模板安装时对准梁长控制线,量测端模板垂直度,保证梁场及梁端垂直度满足规范要求。

4.4 钢筋工程

箱梁的半成品钢筋在钢筋厂房采用数控弯曲中心加工,然后搬运至钢筋绑扎区。箱梁钢筋骨架按设计图纸要求在底腹板、顶板胎架上绑扎,绑扎完成后采用龙门吊将整个钢筋骨架吊至模板内。

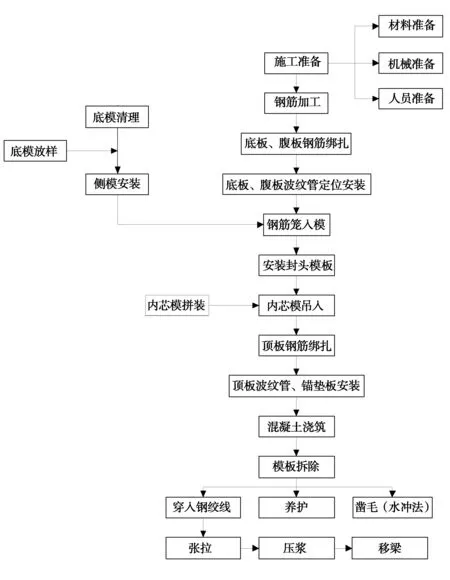

图1 预制梁施工工艺流程图

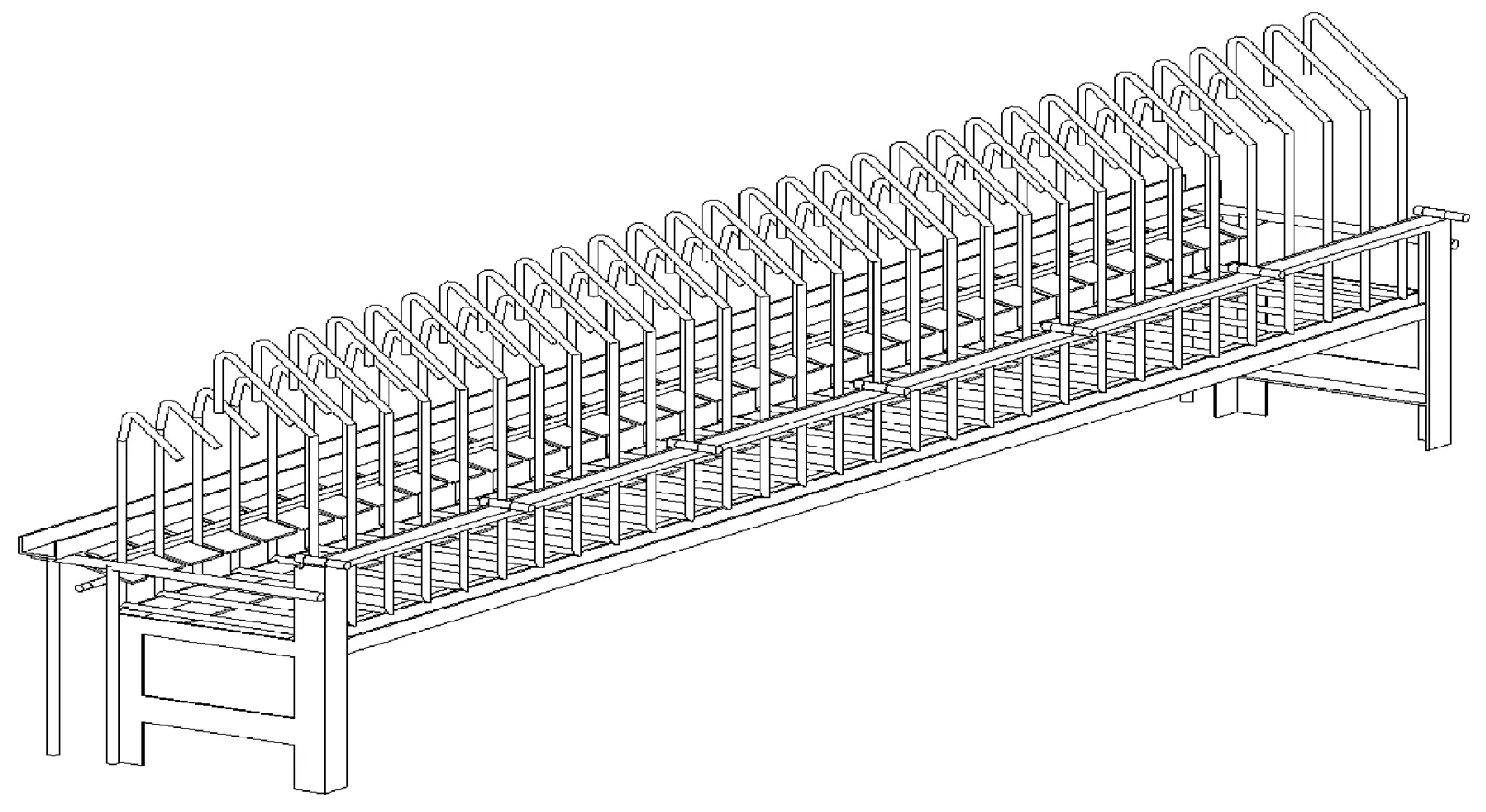

顶板护栏钢筋采用一种活动可调节预制梁护栏胎架,在护栏预埋筋模板上增加梳齿板和插销装置,轻松解决护栏线性和高度不易控制的问题,如图2所示。

图2 护栏胎架三维图

4.5 侧模拆除

模板拆除时先利用升降千斤顶下降模板,使模板与砼分离,然后再用3个水平的5t油缸将模板整体往外最大移动95cm,然后进行纵向移动到下一个台座,移动速度应不大于7.5m/min。

箱梁混凝土具有一定强度后,方可进行模板拆除。首先拆除端模与侧模连接的对拉杆和翼板梳齿板,然后使用液压升降千斤顶降下模板5cm(最大竖向行程为17cm),使模板脱离梁体,再将模板横向移动到台车中心位置50cm(最大横向行程95cm),接下来模板再下移12cm,横向向外再移动45cm,使得整个脱模工作全部完成。

4.6 模板拆装注意事项

(1)外模板拼装尺寸、角度和拼装高度必须精确无误,拼缝必须满足规范要求。

(2)千斤顶在模板固定好后一直处于受力状态,箱梁浇筑混凝土前,模板两侧底托打紧,千斤顶卸载,防止损坏竖向千斤顶。

(3)电箱及操作控制箱必须设置防雨罩,防止损坏电路系统。

(4)控制好拆模时间,加强拆模时箱梁成品保护。

(5)设计轨道间距及横向移动量程时必须考虑模板纵向移动时模板与横隔梁外伸钢筋间的安全距离,防止刮伤侧模板面,安全距离不小于4cm。

5 液压模板的应用效益分析

5.1 经济效益

整体式液压箱梁模板与传统箱梁模板相比,增加了行走液压系统,虽然增加了模板费用,但是提高了生产效率、节约了劳动力。液压模板无需频繁吊装、拼装,模板变形小,使用寿命长,下个项目可重复使用,可节省成本投入,具有较好的经济效益[4,5]。

5.1.1 模板加工及安拆费

液压模板加工单价与传统不锈钢模板相同,液压模板增加了液压系统的费用[6,7]。本项目投入20m、25m液压模板各一套,每套液压模板45万元,每套液压模板较传统模板费用增加12.23万元,但可节省人工费用。每片箱梁模板安拆费可节约300元,每片箱梁可节约工时1.5h,折算为56元,共可节约费用356元。

5.1.2 整体费用比较

云茂高速项目整体式液压模板共预制412片梁,每套模板可平均预制206片,经测算,可节省人工费7.33万元,模板增加费用12.23万元,实际每套液压模板增加的费用为4.9万元。整体式液压模板周转次数多,使用寿命长,下个项目可重复使用,整体式液压模板可为项目减少成本投入。普通模板按照报废处理每套约6万元,液压模板按照0.5的系数折旧,每套模板值22.5万元。

因此本项目采用2套液压外模施工费用节约成本:22.5×2-6×2-4.9×2=23.2万元。

5.2 社会效益

整体式液压模板在云茂高速预制场的成功应用,通过四新的运用,提高了箱梁的实体质量和外观质量,得到业主的一致肯定,具有良好的社会效益[7,8]。

5.3 安全质量效益

云茂高速项目采用了整体式液压模板,模板整体性好,刚度大,不锈钢面板平整光洁。整体式模板消除了模板的拼缝,克服了因模板拼装产生的错台和漏浆问题,同时整体式液压模板解决了横隔梁因龙门吊拆除模板易出现混凝土缺边掉角的问题,大大改善了预制箱梁的外观质量,箱梁质量效果好。同时整体式液压模板的应用,也省去了传统箱梁模板安装和拆除时的吊装作业,降低了施工安全风险几率[9,10]。

6 结语

整体式液压模板在云茂高速预制场的成功应用,使得箱梁腹板的错台得到有效控制,提高了箱梁的外观质量,达到了提高工程质量、加快施工进度、降低成本投入和减小安全风险几率的目标,可为类似工程提供参考。