基于模糊PID控制的甘蔗收割机刀盘仿形系统设计及仿真*

2021-12-06董哲陆静平

董哲,陆静平

(广西大学机械工程学院,南宁市,530004)

0 引言

随着农业智能化的发展,甘蔗机械化慢慢得到普及,但是在机械化过程中,遇到了一系列的问题。其中,甘蔗机械化收割对宿根破头率和切割质量的影响是不可避免的,过高的破头率和切割损失必定对第二年的发芽造成影响,直接影响蔗农的经济收入,这已成为制约我国甘蔗机械化推广的瓶颈[1]。

甘蔗种植在我国南方一带,广西、广东和云南的甘蔗产量几乎占了全国甘蔗总产量的80%[2],其地多为丘陵,地形复杂。如若刀盘能够跟随地形很好的仿形则可以大大降低宿根破头率,提高切割质量。国外种植地如美国和巴西多为平原,切割刀盘位置无需做过多的调整,国外对仿形系统研究较少,甘蔗收割机仿形系统的研究主要集中在国内。黄亦其等[3]将机器视觉用于测距,通过双目相机采集甘蔗照片,采用RGB颜色空间的色差分量与Ostu算法对甘蔗图像进行分割找到切割点与地面点从而实现刀盘仿形;陈远玲等通过压力传感器检测液压马达工作压力与正常工作时压力进行对比,将偏差信号进行处理后变成电流信号控制三位四通比例换向阀,从而控制台架升降实现刀盘仿形;邹展曦等[4]采用超声波测距雷达测量刀盘刀片最前端位置以及对应切割刀盘刀片最前端处垄间地形变化情况,通过单片机得到滤波后的信号,通过控制电液换向阀调整刀盘位置实现刀盘仿形。

本文设计了结合AT89C52单片机控制、超声波非接触式测距、电液比例液压系统的基于模糊PID控制的刀盘仿形系统,对现有的仿形系统有一定的借鉴意义。

1 刀盘仿形控制系统

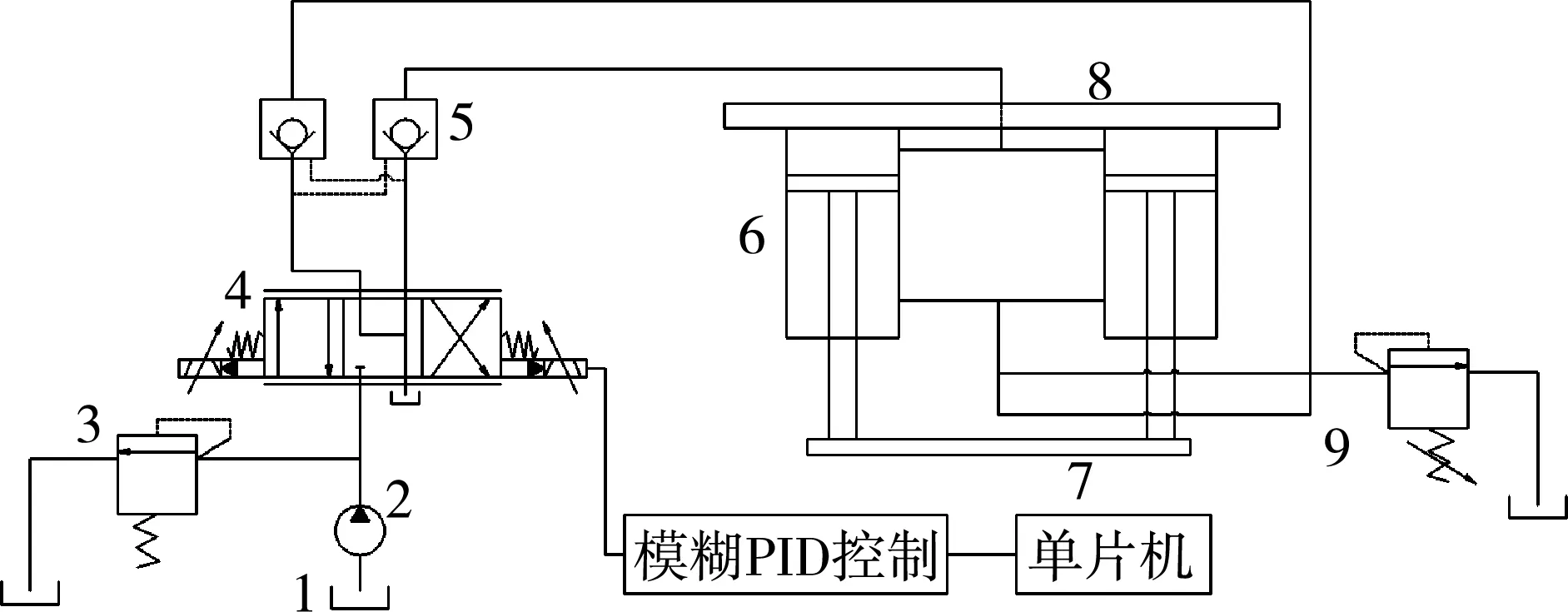

刀盘仿形控制系统主要由高度检测装置、控制系统和执行系统组成,如图1所示。

图1 仿形系统组成Fig.1 Composition of a phantom system

液压缸是执行元件,其中一端连着刀盘进行切割。首先由刀盘高度检测装置测出实时刀盘的位置高度,收割机启动后地形高度检测装置测出实时地面的高度,二者将信号反馈到单片机控制器,由单片机控制系统进行D/A转换,将数字信号转换为模拟信号,通过模糊PID算法进行数据的优化后,再进行A/D转换为电信号,通过控制电液比例方向阀的进出口流量的大小控制液压缸升降的大小和通过控制阀芯来实现液压缸的换向,由于整个系统加入了模糊PID算法进行了优化,刀盘的运动会更加平稳高效。

1.1 高度检测装置

高度检测装置分为地形高度检测装置和刀盘高度检测装置。

在刀盘高度自动调节装置中,传统甘蔗收割机采用接触式的高度检测装置。简真等[5]设计了一种直线型接触地面式地形检测装置,张亮[1]通过弧形摇臂与地面接触产生的角位移测得地形高度。这些接触式的测距方式其实时性和准确性较差,且不能进行割台高度数据的获取和分析,本文采用非接触的超声波传感器进行测距,其穿透性强,不受强光照、颜色和烟雾灰尘的影响,可以全天候作业,测距的方法简单,成本低。

同时,超声波在传递过程中易受湿度和温度的影响,为了测距提高精度,对超声波进行温度和湿度的补偿。其补偿公式如式(1)所示。

(1)

式中:v——实际波速;

v0——标准波速;

T——工作环境的实际温度,K;

T0——标准开尔文温度273.15 K;

P——相对湿度。

由于刀具要随着地形的起伏而紧贴地面,地形高度检测装置应位于刀盘的前方,避免滞后控制,而刀盘高度检测装置可以位于刀盘的侧面或者前面,但是刀盘上无法直接安装检测装置,所以可以间接算出刀盘高度。在本文中将二者安装在同一高度,如图2所示。图2中,L为刀盘机械手柄的长度为固定值,θ为刀盘的倾斜角度,A点为地形检测装置的位置,B点为刀盘检测装置的位置,H3=cosθ×L,H2-H3计算可得刀盘到地面的距离,H1为地形实际高度,所以下一次刀盘需要调整的位移即为|H1-H2|。

图2 检测装置位置Fig.2 Location of detection device

1.2 单片机的选型

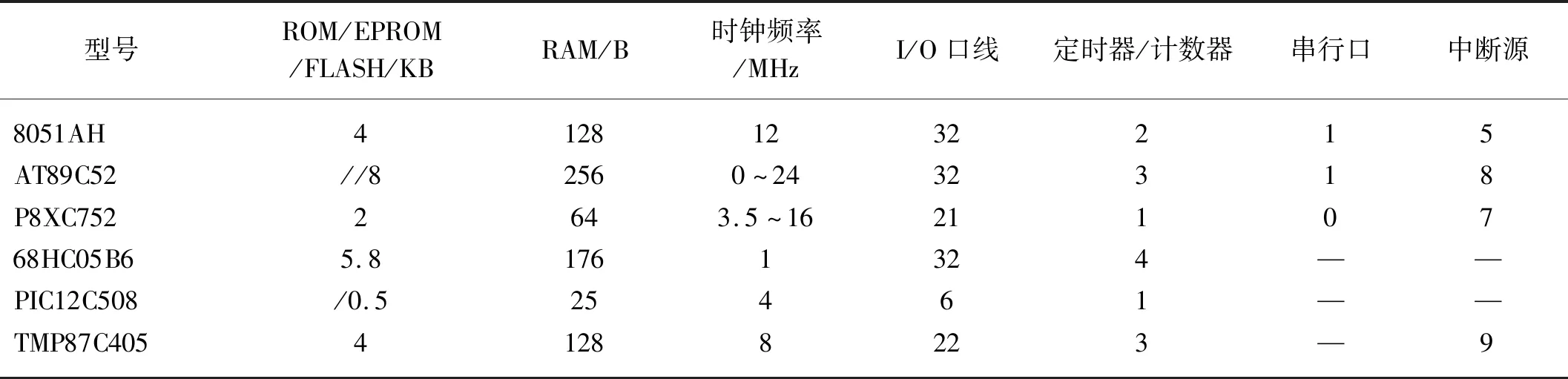

单片机的选型要遵循适用性原则、可购买性原则和可开发性原则。稳定和可靠是单片机应用必须保证的重要性能。其次,在满足需求的基础上尽量考虑容量大、性能高、功耗低和外围电路内装化好的单片机。目前主流的单片机有Intel推出的MCS-48、MCS-51和MCS-96三大系列、ATMEL生产的89C51和89C52等具有FLASH型和EEPROM型的单片机以及Philips生产的80C51系列的8位单片机等[6]。主流单片机性能如表1所示。

表1 主流单片机的性能Tab.1 Performance of mainstream single chip microcomputer

本文选取AT89C52单片机,其低功耗、高性能,内含闪烁器的8位CMOS单片机[7],片内有4 KB的EEPROM在甘蔗收割机停止工作后可将上次的数据存储起来不会丢失,8 KB的可反复擦写的FLASH只读程序存储器可在线编程或者使用编程器重复编程,高达24 MHz的时钟振荡频率,传输数据性能十分优秀。其基本结构如图3所示。

图3 AT89C52单片机的基本结构Fig.3 AT89C52 basic structure of single chip microcomputer

单片机是本系统的核心部分,需要将实时测得的刀盘高度和地形高度的信号经过整合、放大和D/A转换得到实际测量高度的模拟信号,与先前设定的高度差对比,寄存在单片机EEPROM中的数据,在经过模糊PID算法进行优化后,当误差值不在高度差的范围内则单片机控制输出信号,在经过A/D转化,比例放大,控制电液比例方向阀的运动来驱动刀盘的切割。若高度差允许则维持原状。

1.3 电液比例方向阀

液压系统是刀盘的整个动力来源,使刀盘能够准确地调节到适当的切割位置,直接决定了刀盘的稳定性和运动特性。而液压阀控制着液压缸的运动,常见的甘蔗联合收割机采用普通的电液方向阀,本系统中采用先进的电液比例方向阀[8]。相对于普通电液方向阀,它可以接受电信号的指令,连续成比例地控制系统的压力、流量等参数,使之与输入信号成比例地变化,电液比例方向阀通过比例控制形式来调控液压元件,可精确的控制液压油的流量,可控性好,它将电气部分和液压部分连接起来,实现电液信号的转换和放大,具有快速的动态响应和良好的静态特性[9]。同时,由于液压机构驱动质量较大,当刀盘由下降突然换向至上升的过程中由于惯性和自身的自重会使得液压回路中产生很大的冲击和振动,影响刀盘的位置精度,在液压系统中加入了直动式溢流阀作为缓冲[10],刀盘升降系统的液压原理图如图4所示。

图4 刀盘升降系统的液压原理图Fig.4 Hydraulic schematic diagram of cutter head lifting system1.油缸 2.定量液压泵 3.溢流阀 4.三位四通电液比例方向阀 5.液压锁 6.液压缸 7.刀盘 8.液压平台 9.直动式溢流阀

单片机控制器通过输出电信号的大小对阀口的开度进行连续控制。电信号越大,阀口的开度越大,液压缸的运动速率越快,反之越慢。当电液比例方向阀处于左位时,液压油流入有杆腔的一端,刀盘上升;当电液比例方向阀处于右位时,液压油流入无杆腔的一端,刀盘下降;当方向阀处于中位时,液压油直接流向油箱,液压缸两侧无压力,液压锁开启,刀盘静止不动。

2 模糊PID控制及仿真

2.1 模糊PID控制器基本结构

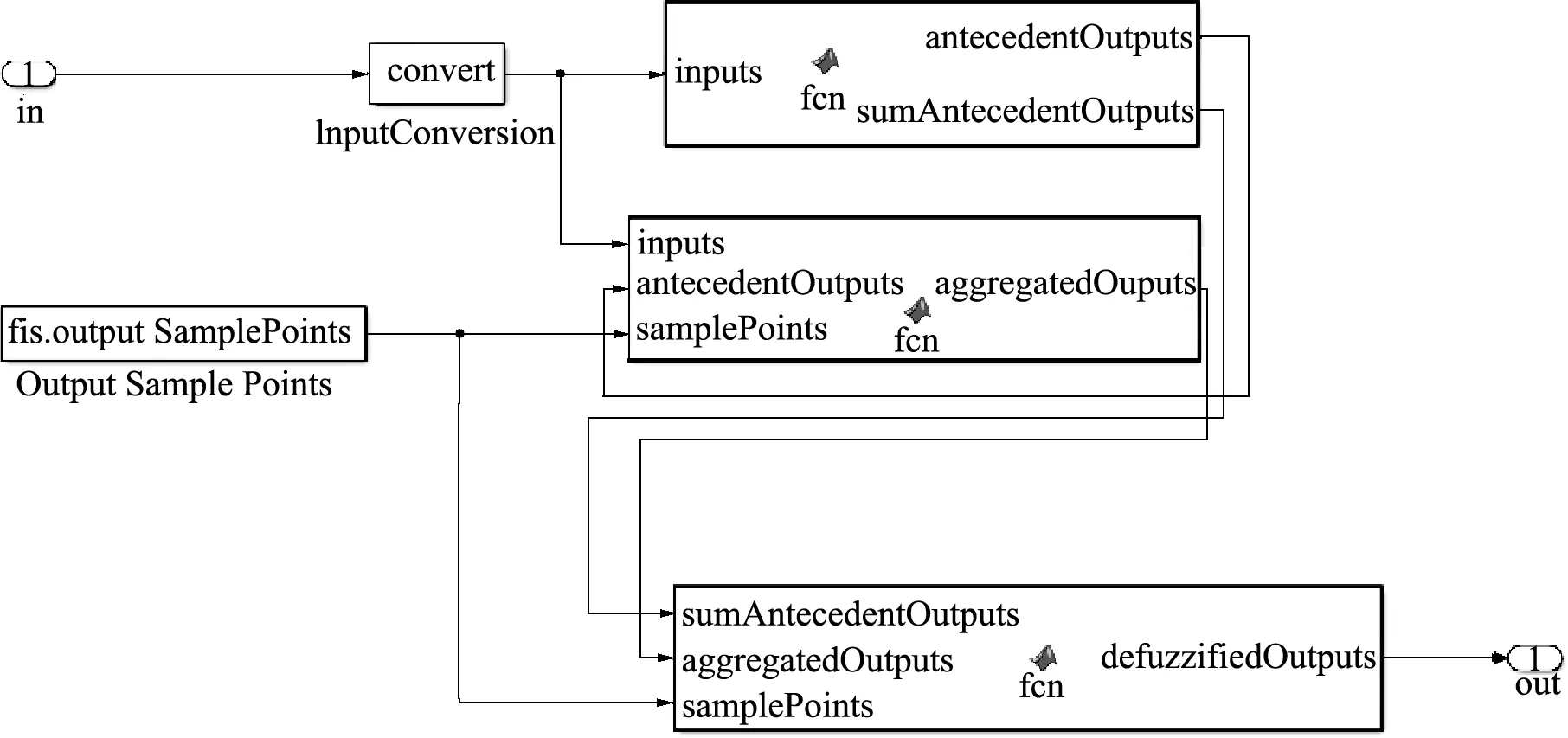

模糊PID控制器由模糊控制和PID控制结合而来,包含模糊化、模糊推理计算和清晰化的过程。本文所采取的模糊PID控制器的基本结构如图5所示,是一个典型的二输入三输出响应。以位移误差e和位移误差率ec作为输入,PID控制器的kp、ki和kd作为输出[11]。

图5 模糊PID控制器的基本结构Fig.5 Basic structure of fuzzy PID controller

2.2 模糊PID控制参数选定

当位移偏差e比较大时,为了使刀盘有更快的响应速度和更高的稳定性能,应取较大的kp和较小的kd,既保证了准确的切割位置又减少了刀具的振动,刀具寿命得以提高。同时,为了避免响应产生过大的超调,应对积分环节进行限制,通常去掉或者取ki=0。

当位移偏差e中等大小时,为了保证响应有较小的超调量,刀盘的震荡范围小一些,kp应该取小一些,ki和kd取得适当即可。

当位移偏差e中等较小时,误差很小,这时需要保证刀盘响应的稳定性和避免过多的误差积累,应取较大的kp和ki;同时为避免系统在设定值附近出现振荡,kd的取值就显得很重要,需要根据位移误差率来取,若误差率ec过大,kd应取得小一些,反之kd应取大[12]。

将刀盘调节刀垄面或者入土切割2 cm左右,可大大减少机械收获的宿根蔗蔸破头率[13],即可取位移偏差e的基本论域为[-15,15] mm,位移偏差率ec的基本论域为[-10,10] mm/s。定义e、ec、kp、ki和kd的论域为{-6,-5,-3,-2,-1,0,1,2,3,4,5,6},其模糊子集为{NB,NM,NS,ZO,PS,PM,PB},子集中的元素分别表示为负大、负小、负中、零、正小、正中、正大7个语言值。取得kp、ki、kd的基本论域分别为[-6,6]、[-0.1,0.1]、[-10,10]。由此可得其量化因子分别为ke=n/e=0.4,kec=n/ec=0.6,kp、ki、kd的比例因子分别为1、0.017、1.67。

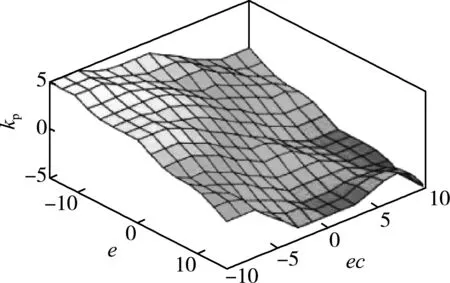

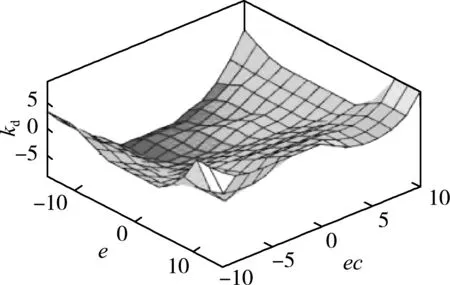

本文选取灵敏度高的三角形隶属函数,进行反模糊化,采取合适的模糊控制表[14],建立的二输入、三输出的关系如图6~图8所示。

图6 输入与kp的控制曲面Fig.6 Control surfaces for input and kp

图7 输入与ki的控制曲面Fig.7 Control surfaces for input and ki

图8 输入与kd的控制曲面Fig.8 Control surfaces of input and kd

2.3 模拟仿真

在模糊PID仿真中最重要的就是模糊规则,在Matlab/Simulink搭建模块时需要检查模糊规则是否嵌入了模块,否则仿真结果没有意义。右键单击Fuzzy Logic Controller模块后点击Look Under Mask选项出现以下界面就说明成功嵌入。

图9 模糊控制器Fig.9 Fuzzy controller

在成功嵌入迷糊规则后搭建模块进行仿真,通过经验试凑法获取较为满意的初始PID参数:kp=1.5,ki=0.1,kd=1.4,其中比例因子ku取3,初始给予刀盘位移阶跃信号为1.5 cm,将常规PID和模糊PID进行仿真,得到的响应结果如图10所示。

图10 常规PID和模糊PID仿真曲线Fig.10 Simulation curves of conventional PID and fuzzy PID

由图10可知,在同一工作时间下,常规PID控制的超调量约为37.5%,而在本文指定的模糊规则下模糊PID控制的超调量仅仅为6%,且响应时间快,位移时间仅需0.15 s,之后系统便趋于稳定,而常规PID在0.15 s时达到超调量的最大值,之后在0.3 s之后才缓缓趋于平衡。将模糊PID与常规PID进行对比,基于模糊控制的PID控制器相较于常规PID控制器,响应时间快、超调量小、鲁棒性较强。

3 结论

针对我国南方地形起伏较大,根据甘蔗收割机刀盘仿形的需要,本文设计了一套了基于模糊PID控制的甘蔗收割机刀盘仿形系统,得出以下结论。

1)测距装置的正确位置是实现刀盘仿形的前提,只有准确的得到刀盘和地形的实时高度,才能进行刀盘高度调节。控制元件单片机的选型是本系统的核心,AT89C52单片机低功耗、高性能,内置有EEPROM能充分满足系统的作业需要。在液压系统中,将电液比例方向阀取代普通的电液方向阀,同时液压系统中加入了直动式溢流阀作为缓冲,具有一定的借鉴意义。

2)运用Matlab/Simulink对液压缸的运动进行模拟仿真,模糊规则是仿真的核心,相较于传统PID,模糊PID控制的超调量仅仅为6%,且响应时间快,位移时间仅需0.15 s,具有快速的响应时间、超调量小和良好的鲁棒性,能较好地实现刀盘的仿形,对切割质量有一定的提高。

3)甘蔗宿根破头率的和切割质量的影响不仅仅取决于刀盘仿形的好坏,还有很多其他的因素影响,如甘蔗收割机的前进速度、刀盘的结构和性能参数等。收割机的前进速度势必对甘蔗的切割质量有一定的影响,当前进速度过快时,系统未能及时将刀盘调节到指定位置,切割位置不准确容易造成甘蔗破头;当前进速度过慢时,刀盘虽然能准确到达切割位置,但效率低下,无法满足作业要求;刀盘的结构和性能参数如刀盘的刃倾角、数量和耐磨性等;这些影响因素需要大量的实验,还有待进一步的研究。