潮湿环境下混凝土裂缝修补界面处理新技术研发

2021-12-06聪1徐志林宋立元

张 聪1 徐志林 宋立元

(1.沈阳金程万隆水利建筑工程有限公司,辽宁 沈阳 110015;2.辽宁省水利水电科学研究院有限责任公司,辽宁 沈阳 110003)

1 研究背景

裂缝是水工混凝土结构常见病害,严重影响水工混凝土建筑物正常运行和耐久性。本文对辽宁省117座(包括29座水库和88座水闸)使用年限10~30年的闸坝混凝土结构进行耐久性和老化病害统计,发现混凝土结构裂缝病害尤为突出,所占比例高达86%~92%[1](见表1)。

表1 117座水工建筑物裂缝缺陷统计

裂缝按干湿度可分为湿缝和干缝[2],湿缝又可分为两种,即渗水湿缝和潮湿不渗水湿缝。根据DL/T 5251—2010《水工混凝土建筑物缺陷检测和评估技术规程》[3]相关规定,当裂缝宽度大于0.2mm时,除在室内和露天环境等一类环境条件下可不进行处理外,在其他各类环境条件下均需要处理。在对湿缝进行处理时,如果只要求达到止漏防渗的工程目的,现有多种灌浆材料可以选用[4-5];但在湿缝灌浆情况下对黏结强度有要求时,现有技术手段通常不能达到干缝状态下的灌浆效果,尤其是通常采用的环氧树脂灌渗水湿缝,后期黏结强度很差。虽然环氧浆材等灌浆材料有一定的亲水性,但经完工后检查观测,渗水情况并未改善,通过钻芯检测,钻取的芯样多数情况下会破成两半,同时伴有环氧树脂浆材脱落的情况。

在水工混凝土裂缝修补领域,目前通常使用界面材料对裂缝表面进行预处理,使用的界面材料多为双组分油性环氧材料[6],在以往工程应用中效果良好。但该种界面材料属于油性材料,要求施涂的混凝土表面必须无明水且保持干燥。如果混凝土只是表面风干,而内部含水量较大,则必须经过加温烘烤混凝土表面较长一段时间后才能涂刷该种界面材料;如果混凝土内部持续潮湿,即使经过风干和烘烤,水分也难以除尽,这样情况下势必会影响表面涂层的黏结强度,难以保证修补质量。上述工程难题,即便使用双组分水性潮湿型界面材料[7]处理,仍会遇到诸多工艺上的问题。因此,在潮湿环境下进行混凝土裂缝修补时,设计出快速、高效的界面处理新工艺显得尤为迫切。

2 工艺特点

界面处理新工艺即复合界面涂层处理施工工艺,主要采用两种材料对裂缝混凝土表面进行处理。

首先使用渗透型预处理材料——锂基混凝土密实固化剂对裂缝表面混凝土进行预处理。这种材料可以渗透到混凝土表层5~8mm深度范围内,使混凝土表层具有较高的硬度,并与混凝土材料形成结晶隔水层,不仅提高了混凝土表层的密实程度和抗压强度,还可阻止内部水分向表层渗透,从而使混凝土表层具有较为干燥的表面状态,为后续涂刷界面材料提供了良好的施工环境。

其次采用耐受潮湿环境的新型界面材料——渗透型双组分水性黏结剂,该界面材料可以在较为潮湿的施工环境中对裂缝表面混凝土进行涂装。新型界面材料突出特点是具备高渗透性,可以渗透到混凝土内部1~8mm深度,同时与混凝土、表面涂层有较高的黏结强度。

上述界面处理新工艺,一方面渗透型预处理材料加强了混凝土自身的密实程度,提高了混凝土的整体性;另一方面新型界面材料又增加了外涂层与混凝土之间的黏结能力。以这两种材料为复合黏结层的提高外涂层与混凝土基面之间黏结能力的界面材料涂层施工工艺即复合界面涂层处理施工工艺,能够较好地解决潮湿环境下混凝土裂缝修补时外涂层与混凝土难以紧密结合的工程难题。

3 材料性能

3.1 锂基混凝土密实固化剂

锂基混凝土密实固化剂渗透型预处理材料具有无色无味、硬化耐磨、密封防尘的特点。该材料在施工过程中施涂简单、绿色环保,后期维护费用低,耐久性能良好。

大量室内试验和现场试验表明,经锂基混凝土密实固化剂处理后的混凝土表面,莫氏硬度将达到9,莫氏硬度提高45.3%;处理后的混凝土立方体试块抗压强度相比于未处理的试块抗压强度提高27.3%;混凝土抗折强度大幅度提升,是未处理试块的3倍以上;可以增加混凝土硬度和表面密实度,耐磨度将提高8倍以上;通过与混凝土内部硅酸盐产生一系列化学反应,施涂的混凝土表层变得更加致密,减少灰尘、盐碱成分、氯离子等从混凝土表面空隙中析出,同时防止水、油及其他污物进入混凝土内,大大提高了混凝土的耐腐蚀性能;材料无色无味,不可燃,无毒环保。

3.2 渗透型双组分水性黏结剂

在相对湿度大于75%的施工环境中,强度等级为C30的混凝土表面需要通过渗透型界面材料增加外涂层与混凝土之间的黏结能力,这种双向黏结作用既要很好地作用于混凝土内部,同时也要与外涂层结合紧密,同时其施工方法不能烦琐,应当简单实用,便于操作。新型界面材料固化时间相比油性固化剂较短,初期固化在4h完成,黏结强度在初期固化后可达到1.0MPa;完全固化时间为5天,黏结强度在完全固化后可达到2.5MPa。新型界面材料不仅在干燥的混凝土表面具有良好的黏结效果,而且可以加水调和,能够在潮湿有少量明水的混凝土基面上进行涂装。新型界面材料用于潮湿环境下的混凝土表面黏结效果良好,当混凝土表层含水率达到75%时,其黏结强度仍可达到1.5MPa。

4 施工工艺

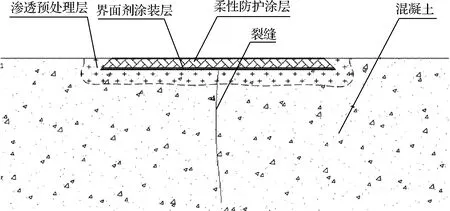

复合界面涂层处理施工工艺包括划定边界、打磨、干燥、渗透预处理、界面材料涂装、柔性防护涂层等6道工序(见图1)。

图1 复合界面涂层处理施工示意图

4.1 划定边界

划定将要处理的混凝土表面范围,用记号笔标示出处理边界,依施工面积计量好渗透型锂基混凝土密实固化剂和渗透型双组分水性黏结剂用量。

4.2 打磨

使用角磨机打磨混凝土表面,去掉表面碳化层,若表面坑洼过多需预先补平。边界部位打磨成收边槽形,平均打磨深度2mm。使用高压风枪或水枪清理打磨后的混凝土表面,将表面清理干净,除去浮灰、油污等不利于黏结的物质,直到表面洁净无污物。

4.3 干燥

如果混凝土表面潮湿,需采用表面吹风或加热烘干的方式使混凝土表面保持干燥,使4h以内表层混凝土含水率保持在3%~4%。

4.4 渗透预处理

首先在打磨后的混凝土表面使用渗透型锂基混凝土密实固化剂对混凝土进行处理,用毛刷或喷枪进行涂刷,在2h内分3次涂刷(间隔时间没有特别限制),3次涂刷总用量0.5kg/m2。涂刷渗透型锂基混凝土密实固化剂后,混凝土表面颜色变深,渗透型锂基混凝土密实固化剂渗透进入混凝土内部(深度为5~8mm),表观上混凝土厚度无变化,混凝土表面呈微湿状态,内部持续发生复杂的化学变化。其与混凝土反应生成的化学产物挥发性有机化合物含量为0,pH值为8.7。

渗透型锂基混凝土密实固化剂可以渗透到混凝土内部,使混凝土表层具有较高的硬度,并与混凝土材料形成结晶隔水层,既提高了混凝土表层的密实程度和抗压强度,还可以阻止内部水分向表层渗透,从而使混凝土表层具有较为干燥的表面状态,为后续涂刷界面材料提供了良好的施工环境。

4.5 界面材料涂装

使用毛刷在经过渗透型锂基混凝土密实固化剂处理的混凝土表面涂刷渗透型双组分水性黏结剂,在1h内1次涂刷完成,用量0.3kg/m2。

涂刷渗透型锂基混凝土密实固化剂后6h开始涂刷渗透型双组分水性黏结剂。渗透型双组分水性黏结剂具有高的渗透性,可以渗透到混凝土内部1~8mm深度,渗透型双组分水性黏结剂同时可以与混凝土、与表面涂层(柔性防护涂层)有较高的黏结强度。

4.6 柔性防护外涂层

在以上处理工序之后,采用刮涂或喷涂的方法涂刷柔性防护涂层,使防护涂层的平均厚度达到2~2.5mm,柔性涂料将混凝土处理边界区域收边槽填实填满。柔性防护涂层可以为聚脲涂料等已知的柔性材料[8-9]。

5 工程实例应用效果分析

复合界面涂层处理施工工艺在辽宁省大伙房水库输水洞结构缝和辽宁省乌金塘水库水电站压力管道裂缝渗漏处理中得到了应用。采用新工艺后,现场施工简便,大大缩短了施工期限;后期修补效果良好,经多次跟踪观测,湿缝未再次发生渗漏情况(见图2和图3)。

图2 大伙房水库输水洞结构缝渗漏处理中新工艺的应用

图3 乌金塘水库电站压力管道渗漏处理中新工艺的应用

6 结 语

潮湿环境下混凝土裂缝修补界面处理新工艺的试验研究,解决了裂缝防护修补工程中混凝土基面与面层涂料之间要求界面干燥的难题,能够适用于水利工程大坝和闸墩水位变动区、隧洞、输水洞等潮湿环境的界面处理。在多座大型水利工程裂缝修补加固处理中应用效果良好,具有广阔的应用前景和推广价值。