基于AutoForm预测及改善汽车外覆盖件翻边整形的表面缺陷

2021-12-06王丽珠容胜忠苏飞宇

王丽珠,容胜忠,苏飞宇,阳 学,杨 欢

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

0 引言

汽车外覆盖件包括侧围、翼子板、顶盖、机盖、背门及4个侧门,这些零件表面包含外观面和非外观面,非外观面与其他零件有匹配要求,外观面成形主要采用拉深工艺,而非外观的匹配面则采用翻边和整形工艺。由于工序数量和数模功能的限制,翻边整形存在以下问题:①翻边整形不能通过一个刀块完成;②翻边整形面的角不能按照冲压方向线进行搓翻;③翻边整形深度差异大、轮廓复杂,不能同时触料或局部触料较晚。这些问题使匹配区域翻边整形时产生缺陷,这类表面缺陷大部分可以通过仿真软件进行分析,提前发现及改善,但却在工艺设计阶段被忽视[1,2],使问题遗留到模具调试阶段,以至于整改成本增加、制造时间延长。虽然这些缺陷不至于影响汽车的使用性能,但会影响客户对整车外观的满意度,因此国内大部分的汽车制造企业都有对外观面质量进行评审的体系[3]。

AutoForm软件在模拟冲压板件的成形及预测成形缺陷方面速度快且易操作[4],已经成为行业内普遍采用的成形仿真软件。为了提高生产效率,现结合多个项目开发经验,对翻边整形设计不良的区域进行分类总结,并通过案例演示AutoForm软件模拟检查和优化验证,提前发现及改善这些区域翻边整形的表面缺陷问题。

1 外覆盖件翻边整形表面缺陷区域

翼子板形状复杂,所使用的成形工艺能代表外覆盖件冲压成形工艺类型。以某翼子板为例,根据工艺类型对翻边整形工序易出现表面缺陷的区域进行分类总结。

1.1 翼子板常规成形工艺

翼子板常规成形工艺为:工序①拉深;工序②修边冲孔;工序③翻边整形;工序④翻边整形冲孔,其他零件由于造型的不同,工艺会略有不同。

1.2 翻边整形表面缺陷高概率区域

根据翼子板常规工艺设计,结合以往项目开发经验,对翻边整形工序容易出现表面缺陷的区域进行如图1所示的分类:①翻边整形轮廓线复杂的区域;②不同翻边方向的交刀区域;③两工序翻边过渡区域;④整形时容易边缘开裂的区域;⑤前工序整形容易补偿过量、后工序有冲孔但无补偿的区域。

图1 翻边整形易出现表面缺陷的区域

2 外覆盖件翻边整形质量缺陷案例

2.1 翻边整形轮廓线复杂区域

图2所示是某车型翼子板C线位置在AutoForm分析工序③翻边时存在的表面缺陷,原因为如图3所示数模设计中区间A的翻边轮廓是内凹状,且为了满足整车安装要求,M形的深色翻边面不能按照冲压翻边方向线调整翻边面的角度,导致翻边面与翻边方向的夹角太大,翻边时在这个位置产生表面缺陷。针对上述问题采取的对策如图4所示,将满足冲压翻边角度要求的浅色翻边面加长,由原来的1 mm加长到5 mm,数模优化后分析结果显示翻边到底前3 mm缺陷消除。

图2 翼子板C线位置工序③翻边时缺陷

图3 翼子板C线位置的数模设计

图4 翼子板C线位置优化后数模设计

2.2 不同翻边方向的交刀区域

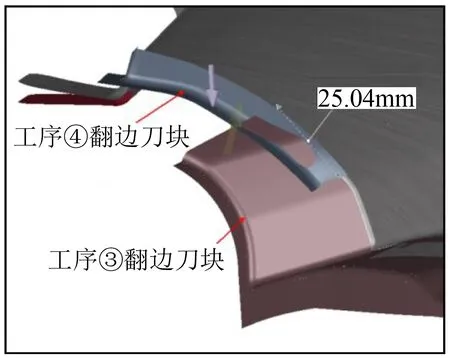

图5所示为某车型翼子板AutoForm分析发现工序④翻边时圆角不顺的缺陷,原因为工序③翻边到底的工序件放在工序④翻边时,翻边刀块太短,未包住工序③未翻边区域,产生了翻边缺陷。针对上述问题采取的对策如图6所示,加长工序④翻边刀块(箭头方向),使与工序③翻边刀块交叠量由原来的约10 mm增加到约25 mm,问题得到解决。

图5 翼子板工序④翻边缺陷

图6 翼子板工序③和优化后的工序④翻边刀块设计

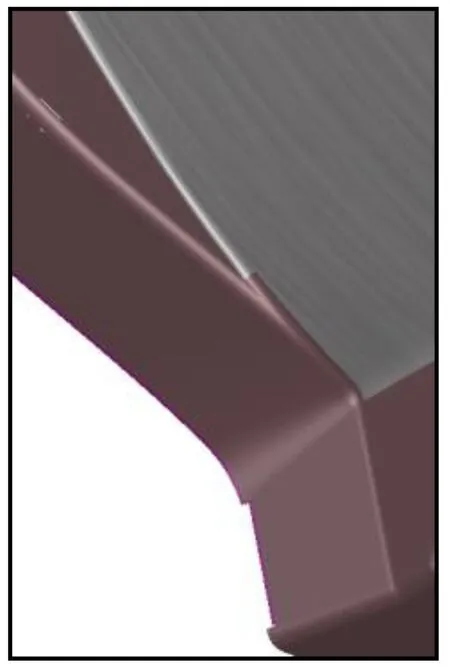

2.3 两工序翻边过渡区域

图7所示是某车型翼子板表面起鼓的质量问题,经AutoForm分析确定原因为工序③翻边刀块设计不良,翻边区域至未翻边区域过渡急剧,仅10 mm,导致翻边后工序件过渡急剧,该工序件放在工序④翻边时翻边起鼓,出现表面缺陷。针对上述问题采取的对策如图8所示,优化工序③翻边刀块的设计,加长翻边至不翻边区域的过渡段,保证工序③翻边后工序件过渡平缓,工序④翻边时缺陷改善明显。

图7 翼子板与前门匹配A面缺陷

图8 翼子板工序③翻边刀块优化设计

2.4 整形时边缘容易开裂区域

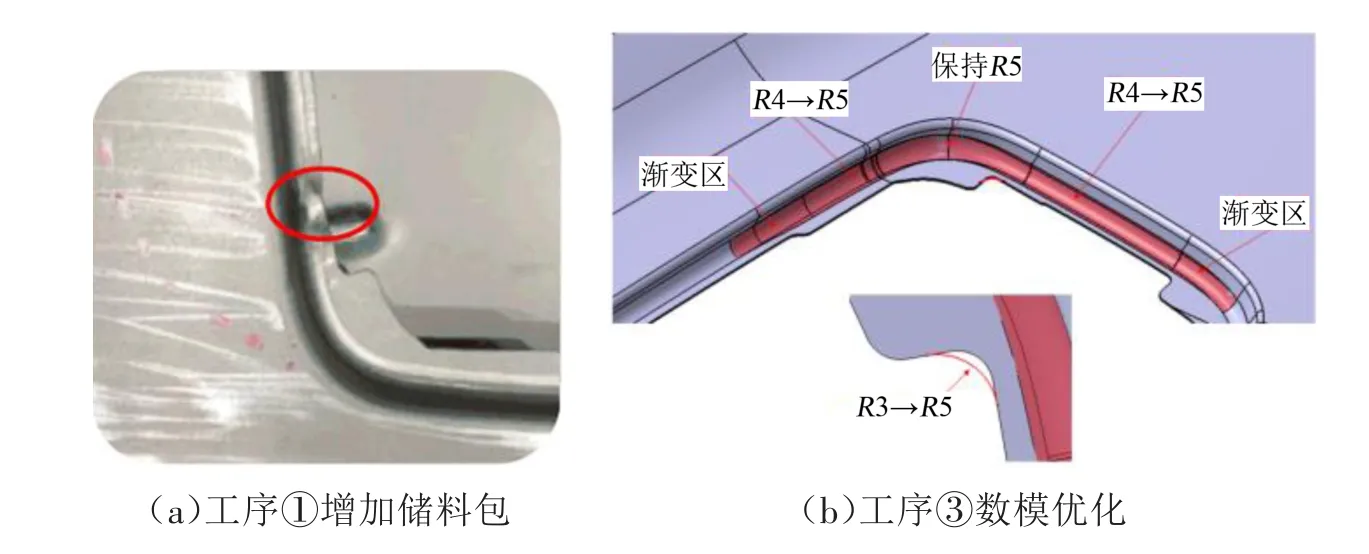

图9所示是某车型侧围外板局部R角偏大,数模设计为R2 mm,实际样件检测约为R2.8 mm,影响与加油口的匹配。经现场了解发现,原因为修边线转角边缘整形后开裂,现场调试时为了解决开裂问题,局部放大了翻边间隙。

图9 侧围加油口匹配圆角不一致

要解决局部匹配圆角偏大问题,不能按照数模设计要求更改翻边间隙,而应先解决开裂问题,但是由于数模已经发布,更改的空间有限,为了保证更改不影响其他匹配零件,在采取整改方案前,先用软件模拟验证了多种方案。最终现场实施了图10所示的对策:工序①增加储料凸包如图10(a)所示,同时工序③按照图10(b)所示优化内部不可见面的圆角和修边线,局部匹配圆角偏大问题得到解决。

图10 采取的对策

2.5 前工序补偿过量及后工序没有补偿的区域

图11所示模拟结果显示翼子板与前保险杠匹配的圆角在工序④上压料板与下模贴合时发生塑性变形,预测A面会产生表面质量缺陷,原因为工序③侧壁做了约3°的向内补偿,但工序③模拟结果显示回弹后工序件侧壁没有回弹到数模状态,而是存在负回弹,这样工序件放在侧壁未做内收补偿的工序④下模型面时,工序件侧壁会与工序④下模型面干涉,导致靠近干涉部位的A面区域被撑高,工序④压料板闭合时圆角发生变形,干涉量越多,变形越严重。针对上述问题采取的对策:前工序补偿过量,后工序也需要做补偿或对没有工作内容的型面进行避空处理,以避免前工序件放在后工序下模时干涉,导致上模压料板闭合时出现表面缺陷。图12所示是工序④干涉的侧壁避空后,工序④压料板闭合时塑性变形区域明显减少的分析结果。

图12 工序④优化后压料板闭合时圆角塑性变形减少

3 结束语

将翻边整形易出现缺陷的区域总结为5类,通过软件模拟分析,检查这些区域,提前发现问题和验证优化方案,将出现的问题在数模和工艺设计阶段解决,既使出现的问题遗留在模具调试阶段,通过软件分析,也能确定其产生的原因,为调试整改节约时间及降低制造成本。