汽车顶盖模具选冲控制方式的实现

2021-12-06张秀利孙绪强张明扬于旭明晁会永

张秀利,孙绪强,张明扬,于旭明,晁会永

(山东潍坊福田模具有限责任公司,山东 潍坊 261061)

0 引言

汽车工业的蓬勃发展推动了汽车及其相关衍生行业的发展,作为汽车车身基础装备的模具行业也步入快速发展阶段。汽车企业为了满足消费者多样化的需求衍生了不同的配置,如汽车是否配备天窗、行李架等,为此模具企业通过应用新技术,在不增加模具数量的前提下实现汽车顶盖天窗孔和行李架孔的选冲,既保证了成形制件的品质又提高了生产效率。模具发展的过程中选冲功能从初期的手动切换到目前的气动切换,生产方式也从手工生产发展为自动化生产,生产效率得到了提高。

1 手工拆卸

冲小孔(如行李架安装孔)时通过手工拆卸冲孔凸模固定座实现选冲;冲大孔时(如顶盖天窗孔)为了减少螺钉数量,提高拆装效率,采用整体镶件或小镶件+安装板的方式。上述2种方式在进行选冲时均需停机或拆卸模具,操作不便,且存在安全隐患,此方式目前已淘汰。

2 机床控制

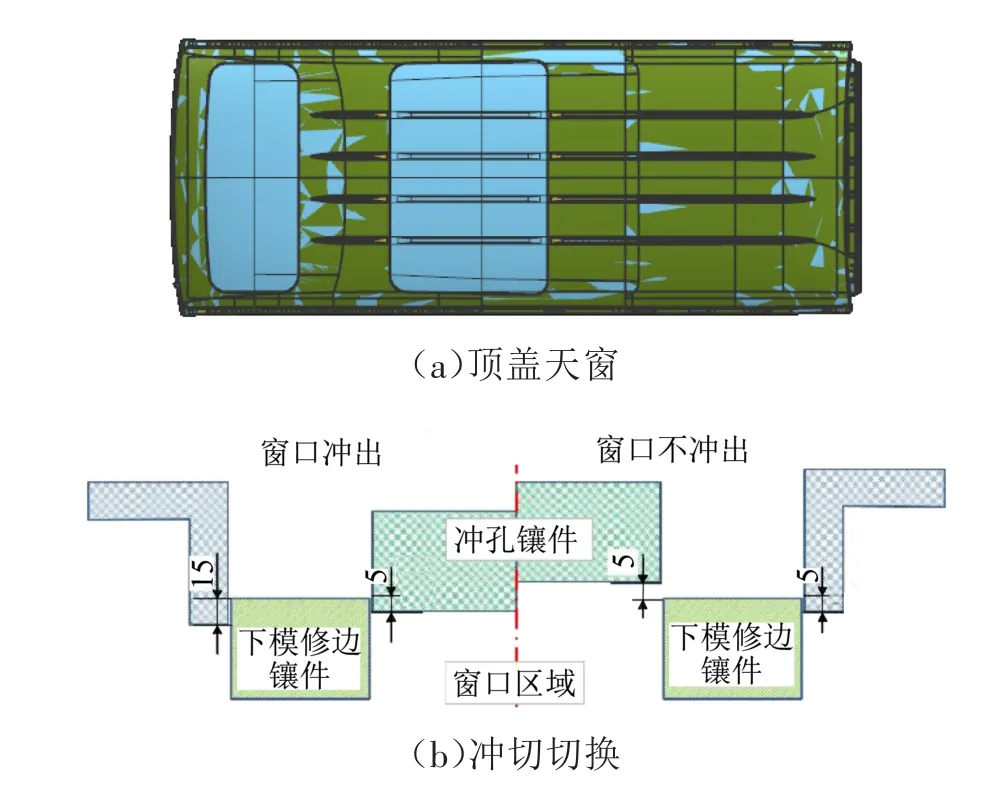

以顶盖天窗孔为例,如图1(a)所示,通过设置不同的刃口深度,配合闭合高度的变化,实现选冲窗口的功能,如图1(b)所示,左边为冲天窗孔,右边为不冲天窗孔,此方式使用方便,但可控范围较小,因部分刃口进入凹模长度增加,会加剧刃口磨损,一般在批量小且状态切换频繁时采用。

图1 机床控制方式

3 气动控制

3.1 标准气动切换冲孔机构

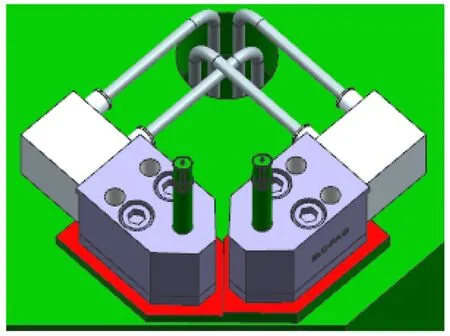

冲孔类气动切换标准机构(见图2)较常用,有多种类型的标准件,使用方便,一般装在上模,用气路软管连接后通过气路装置控制,常用于带行李架的车型,冲压时可以选择是否冲出行李架安装孔。

图2 气动切换冲孔机构

3.2 浮动凸模气动切换机构

大型气动切换机构(见图3)采用气动切换,冲窗口的凸模镶件10固定在浮动凸模座1上,浮动凸模座1上配有活动垫板3,浮动凸模座1采用导柱导向,其导柱13固定在上模座5并穿过活动垫板与浮动凸模座,以满足冲裁间隙的精度要求。另外浮动凸模机构与压料器之间设置氮气弹簧12,可以在浮动凸模机构不工作时将其顶起,同时浮动凸模机构与上模之间设置卸料螺钉15。

图3 大型气动切换机构

需冲出窗口状态时,活动垫板被气缸6推到前方工作位置,上模下行时活动垫板的垫块4支撑在浮动凸模座底面,冲窗口的镶件工作,冲出带窗口的顶盖制件。当活动垫板被气缸拉回到非工作状态,浮动凸模座的垫块被拉到空位处,浮动凸模座在氮气弹簧12的作用下被顶回一定的高度,不再参与窗口的冲裁,冲出无窗口的顶盖制件。

浮动凸模机构中的弹簧2用于模具打开状态下克服浮动凸模机构的重力,便于装配环节验证活动垫板的可靠性。此机构中,通过活动垫板前后运动,实现浮动凸模在模具中2个不同的位置工作,实现冲窗口和不冲窗口2种状态的顶盖制件成形。

3.3 多用途气动固定座切换机构

双驱动气动切换机构(见图4)其原理与冲孔类气动切换机构一致,但其体积和行程更大,能承受更大的工作压力。案例中以顶盖高位刹车灯为选冲对象,因侧整形区域大,只用一组机构不能满足使用需求,故将2组机构并联使用,此时应注意其动作同步性,因制件状态为按批次切换,为了防止冲裁中的震动导致切换装置失效,应设置保压阀或保持气路畅通,使其工作状态更可靠。

图4 双驱动气动切换机构

气动控制分为2种,一种是手动控制,带有换向阀,由操作者根据需要选择冲压状态;另一种是自动控制,利用带有可编程气路的机床实现自动控制,同时配合传感器实时监控工作状态。

4 工序控制

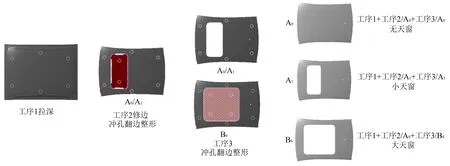

对于有差异的工作内容分别开发2副模具,其余模具共用,图5所示的顶盖有3种状态,分别为无天窗、小天窗、大天窗。制件的成形工艺为工序1拉深、工序2修边冲孔翻边整形、工序3冲孔翻边整形。其中工序3的模具有2副,1副用于完成无天窗和小天窗状态,另1副用于完成大天窗状态,工序2冲孔翻边采用了图3所示的气动切换控制,通过搭配工序3模具实现3种制件状态的成形。

图5 工序控制方式

上述工序中:A0/A1在同1副模具上实现2种状态,A0为无天窗状态,A1为小天窗状态;B0大天窗孔用1副模具实现;工序3有2副模具,分别对应A0/A1、B0状态;该4副模具通过不同的组合分别生产3种状态的顶盖:A0状态(无天窗):工序1+工序2/A0+工序3/A0;A1状态(小天窗):工序1+工序2/A1+工序3/A1;B0状态(大天窗):工序1+工序2/A0+工序3/B0。

5 结束语

实际应用中上述类型可以单独使用也可以组合应用,模具气动切换结构复杂,工序复合程度高。为更好地满足冲压生产自动化需求,大型气动切换机构需要设置醒目标识和传感器进行实时监控,并加强首末件巡检和过程抽检;采用气动切换冲孔模已累计生产30余万件,机构可靠,成形的制件状态稳定,满足设计和生产预期。