基于PID算法的工业炉自动化控制与远程监管系统

2021-12-06同剑飞

同剑飞

(西安外事学院,陕西 西安 710077)

作为压力容器,工业炉是一种涉及生命财产安全的高危特种设备。工业炉自动化控制系统与其生产运行息息相关,所以系统必须具备较高容错能力与可靠性。而有效提升系统可靠性的关键在于冗余容错技术,怎样将此技术引进工业炉控制系统,并防止瘫痪与崩溃,以提高锅炉运行操作可靠性值得深入探究[1]。

随着网络技术迅速更新发展,其逐渐可实现物物、人物之间的信息链接、处理、实践应用。而工业炉自动化控制系统实时数据传输能力与远程监管效率较差问题的解决路径主要体现于网络技术。工业炉控制系统可获取实时运行与生产安全等数据,基于网络技术可迅速及时通过各种不同形式传输数据于服务器,促使独立部分之间实现数据共享[2]。于传统工业炉控制领域中引进网络技术,构建工业炉管理系统,以实现生产与管理密切关联,可集成工业炉高效、安全、节能、环保一体化,从而实现工业炉生产运行与能耗全过程监督管理。

1 工业炉自动化控制与远程监管系统设计

1.1 系统整体设计

工业炉自动化控制与远程监管系统通过实时监测某炉房A、B工业炉与除氧器全部热工参量,严格控制水位、炉膛与负压[3]。工业炉鼓风机、引风机、炉排、给煤机、除氧器部分给水泵、出水泵基于变频器加以控制,而给水、减温水、除氧水位则基于调节阀进行调控。

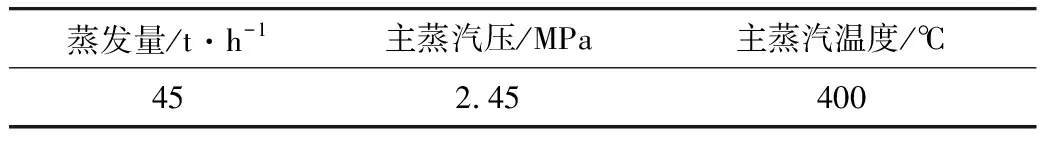

系统参数具体如表1所示。

表1 系统主要参数

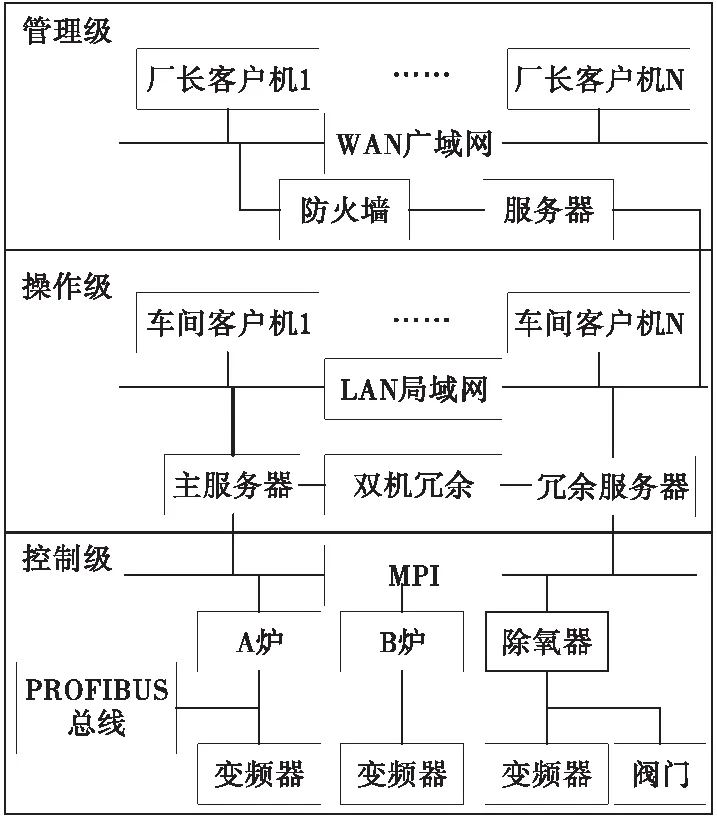

工业炉自动化控制与远程监管系统[4]具体如图1所示,主要划分为管理级、操作级、控制级,其中管理级服务器的主要作用是储存与发布系统关键数据信息,厂长客户机以浏览器可实时查询浏览工业炉运行状况;操作级负责监控与操作工业炉现场;控制级控制站基于PLC构成,作用是控制工业炉与除氧器。

图1 系统结构示意图

1.2 上位机监控服务器

上位机监控服务器基于WinCC组态软件平台构建,以软件多元化功能、实时性与开放性较好、其他设备通信便捷等优势,得以在工业过程控制与远程监管系统广泛应用[5]。

1.2.1 系统功能设计

上位机监控服务器主要包含流程图、数据表、总操作窗、系统管理四项功能。工业炉流程图动态化呈现工业炉具体运行状态、实时数据、水位曲线;除氧器流程图则主要展示自身运行状况、实时数据、水位柱图。工业炉局部数据表呈现工业炉运行全部参数与水流量、蒸汽流量、减温水流量的累计量;公共部分数据表则展示除氧器运行全部参数与给煤量累计量;变频器数据表体现全部变频器运行数据、运行时间与耗电量累计量。总操作窗呈现工业炉与除氧器测点,控制阀与变频器操作窗、实时曲线窗口,曲线窗口可添加总操作窗中任何测点,以便于操作人员进行实时分析。系统管理包含测点量纲设置、报警连锁设置、控制参数设置、清零与复位窗口、退出系统等多项功能,可设置并维护工人,可确保工业炉安全稳定运行。

1.2.2 参数设置功能设计

针对系统管理各项功能,在工业炉投入运行之前,需要针对其相关参数加以科学设置,从而保障工业炉运行可靠性[6]。

1.2.3 冗余服务器设置功能设计

工业炉自动化控制与远程监管系统服务器在与PLC直接通信时,实时采集数据、设定关键参数、下达控制指令,而与客户机实时通讯时,则可在线控制、参数设置、数据显示。若服务器出现故障,控制级不能运行时,便会造成整个工业炉生产过程崩溃。为此,需适度增加生产过程可靠性,于控制级内增添冗余服务器。

1.3 下位机PLC

基于工程分析,工业炉需分别配置29个AI、1个DI监测点与6个AO、3个DO控制点,除氧器则需配置11个AI、3个DI监测点与2个AO、2个DO控制点。监测点与控制点过多,在对比粉笔之后,系统设计以PLC为载体,通过Step7软件编程。

1.3.1 硬件配置

PLC属于模块化设计,包含导轨与多模块(CPU、输入/输出、通信、电源)。选择PLC型号后,需就控制需求配置相适应的CPU、AI/AO、DI/DO。A炉与B炉硬件配置相同,同时还配置了PLC与PLC、变频器间的网络,以促使彼此实时通信[7]。

1.3.2 程序设计

复杂工业炉生产过程或者大规模分散被控对象,总能将其分解成若干子过程,此理念也可用于此次系统程序设计,将系统划分为若干主站,各主站可由CPU程序组成,而CPU程序则是由多个逻辑块与数据块构成,逻辑块的功能块分别对应控制子过程。此模块化理念在程序设计环节,有利于进行结构化程序编写,以此可简洁明了应用程序,还可实时测试与维护程序。

系统PLC以结构化编程,程序模块由三部分构成,即组织块OB、功能块FB/FC、数据块DB。通过结构化编程划分控制任务为多独立,可重复调取,且独具个体功能的子控制任务,同时编写于程序块内[8]。

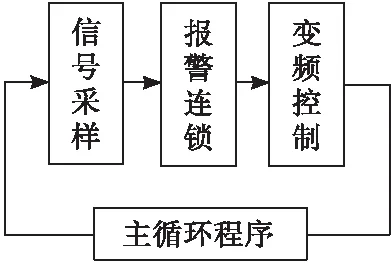

基于A炉控制程序进行局部程序块功能分配。OB1为主循环程序,可调取子程序;OB35为中断程序,可调取控制回路与累计量计算子程序;FC2为信号采样程序,可转换修正信号;FC3报警连锁程序,可确保工业炉运行安全性与可靠性;FC4为累计量计算程序,可计算流量与时间;FC5为变频控制程序,可调取变频控制子程序;FC7为变频信号采样程序,可修正转换变频信号;FC11-18为采样子程序;FC21-25为控制算法子程序;FC31-36为控制回路程序;FC41-44为变频控制子程序。

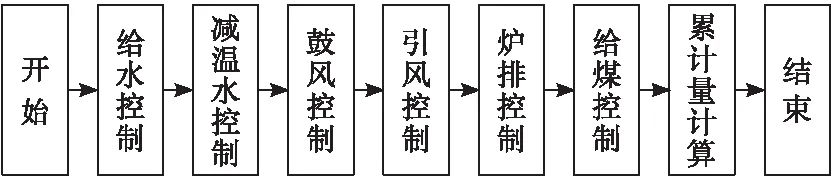

主循环程序流程具体如图2所示。

图2 主循环程序流程示意图

中断程度流程具体如图3所示。

图3 中断程序流程示意图

1.3.3 控制回路

工业炉自动化控制与远程监管系统由水位控制回路、减温水控制回路、鼓风控制回路、负压控制回路、炉排控制回路、给煤控制回路构成。其中,水位控制回路,汽包水位与蒸汽流量、给水流量息息相关,并且水位控制具有一定滞后性,水位自动控制以三冲量加以控制[9]。被控主信号实际上是水位差压变送器输出信号,而前馈信号则基于蒸汽流量和给水流量之间的动态性持衡得以实现;负压控制回路,严格控制工业炉燃烧系统运行处于微负压状态时,可确保生产安全性与稳定性,还可实现节能环保。而科学合理控制引风,能够进一步实现工业炉负压控制,技术关键是有效解决引风和送风之间的高强度耦合,对此应以送风控制指令当作回路前馈,也就是在调整送风的时候,在炉膛负压尚未变化时,便直接进行引风量调整。

1.3.4 控制算法

给定值:定义给定值为线性方程,则

SV=EI+F

(1)

式中:E为给定系数,可就实际需求明确,在给定值为恒定值F时,可以设定E为0;I为给定参数通道号,在E为0时,X值将无法发挥作用;F为随动方式下为偏置值,可就实际需求设置。

测量值:定义测量值为线性方程,则

PV=EI+F

(2)

式中:E为测量系数,可就实际需求明确,与分流器、乘除器作用相类似;I为被控参数通道号;F为偏置值,可就实际需要设定。

前馈量:各控制回路最多可以设定两个前馈量,其中G1为线性前馈;G2为增量前馈,则

G1=EI+FJ+K

(3)

式中:E、F为参数通道号;K为偏置值;E、F为前馈系数,需就实际作用明确数值与正负。

PID运算:PID控制器实际上就是以过去、现在、未来之间的偏差信息为基础,加以分析与处理的算法结构,离散化方程则表示为

ΔUm=KpΔem+K1em+Ka(Δem-Δem-1)

(4)

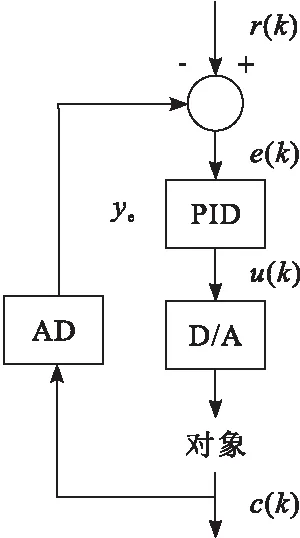

单回路PID控制系统结构[10]具体如图4所示。

图4 单回路PID控制系统结构

正反作用:若D/A输出信号有所增加,被控测量值也随之增加,则表现为正作用,ACT为1;若D/A输出信号有所增加,而被控测量值却明显减少,则呈现为反作用,ACT为-1。

平滑系数:负责去除测量值干扰,将控制回路当作周期采集测量值,则:

SV=SVN-1×L+SVN×(1-L)

(5)

式中:L取值为[0,1),若未出现波动则取0,波动越大则取值相对越大。

输出高限与低限:控制机构可实时调整范围上下限值。由控制理论要求来讲,需严格计算获取控制输出值,传输于控制机构,才可获得有效控制效果。若输出值受限于范围、步长、死区,那么势必会对控制效果造成直接性影响。所以在工艺允许范围内,高限应尽量大,而低限应尽量小,以此扩大可控范围。

输出死区:在死区中,D/A尽管可输出,但是执行机构不动作,其并非由控制机构间隙与不灵敏等导致的固有死区,而是基于控制或者工艺所需人为设置死区。所以输出死区应在固有死区与输出步长之间进行合理选择。

输出步长:各控制周期之内最大输出增量,也就是每次允许执行结构最大变化范围。输出步长虽然不受限制,具有无穷性,但是阀位变化尽量有所控制,以满足操作平稳要求,并保护幅值过大的干扰信号。输出步长应就现场实际情况全面兼顾,在工艺允许条件下,尽量大,以利于控制。

偏差死区:评估回路是否执行控制运算最小偏差值。在偏差值DB<|PV-SV|的情况下,计算机加以控制,相反不响应,但是尽管DB<|PV-SV|,通过控制运算结果如ΔV 工业炉自动化控制与远程监管系统以B/S结构为载体,集成了客户端,核心系统功能附于服务器,使得系统开发更为便捷容易,便于系统维护与用户使用。客户机则安装浏览器即可,于服务器中安装SQL Server数据库。Web Server可实现浏览器与数据库间数据实时交互,而B/S最为突出的优势在于不需要安装软件,于任何可联网状态的计算机或设备中均可开展操作。而客户端不需要进行特殊安装,不需要定期维护,具备较强可扩展性。 基于B/S架构,系统以ASP.NET为开发语言,以Microsoft的Visual Studio为开发环境。只需处于联网状态,随时随地均可通过浏览器进入系统网站,输入正确用户名与密码便可成功登录系统,系统登录界面具体如图5所示。 图5 登录界面示意图 综上所述,本文以PID控制算法为基础设计了工业炉自动化控制与远程监管系统,并基于某工业炉系统改造项目进行了实际分析,发现系统运行稳定性、安全性、可靠性良好,且使用便捷,其中冗余服务器热备可防止服务器故障造成的系统崩溃;可实现工业炉自动化控制,且可靠性较高,各控制回路可自动控制,在确保工业炉正常运行的基础上,有效减少了工人手动操作,使得工作效率与锅炉安全性得以提升;可实现工业炉远程监管,提升了整体运行管理水平,管理人员可基于系统实时监测工业炉运行状况,还可进行能效分析与绩效统计,有利于远程指导与适度调整。2 系统实现与应用

3 结 论