辊底炉生产线合理设置光电管的重要性

2021-12-06邱淑建陶丽洁

邱淑建,姜 山,陶丽洁

(中国联合工程有限公司,浙江 杭州 310022)

某公司在某钢铁厂总承包一条辊底炉生产线,用于生产薄规格回火板。该生产线于当年投产,并很快达到技术协议约定的产能。在后续使用中,业主希望我公司提供可行的方案,在不对生产线进行较大改动的情况下,进一步提高该生产线的生产效率。

1 工艺流程

该辊底炉的工艺流程如下所示:

钢板上料(由钢板运输机吊装到炉前辊道)→钢板输送到炉前→炉前对中→钢板入炉→炉内输送→钢板出炉到冷床上料辊道→上冷床自然冷却→下冷床→往堆垛机输送→喷印→对中→进堆垛机→堆垛钢板吊装,整个流程完成。

根据工艺流程,该生产线设备可分为如下几个部分:

(1)钢板上料装置,即钢板运输机;

(2)炉前输送辊道;

(3)辊底炉;

(4)炉后输出辊道,同时也是冷床上料辊道;

(5)冷床及上、下料装置;

(6)冷床下料辊道及堆垛机前输送辊道;

(7)堆垛机。

2 工艺流程分析

上述设备的核心是辊底炉,其余设备都是为辊底炉配套的。

炉内辊道的工艺速度是该生产线所有设备中输送速度最慢的,其由钢板本身的热处理工艺决定。在满足工艺的情况下,让炉内同时运行尽量多的钢板,提高炉膛的利用率,是提高生产效率的根本途径。

当辊底炉内钢板在最小板间距运行,并且炉前和炉后一直在连续的进板、出板时,辊底炉生产效率最高。整条生产线的各部分设备之间的接、送钢板的节奏,与辊底炉进、出钢板的节奏匹配,此时整条生产线的效率最高。

因此,提高整线生产效率的关键是,协调好各个设备之间的节奏匹配,保证辊底炉内钢板一直在最小板间距的状态下运行。

在实际生产中,辊底炉往往无法达到最高的生产效率,原因有两个:①钢板无法及时入炉,导致炉内钢板间距变大,炉膛利用率降低;②炉后设备无法及时将钢板运走,导致炉内憋钢,只能放缓钢板入炉节奏甚至停止入炉,降低生产效率。

因此,可以从上述两方面着手提高生产效率。

1)保证钢板及时入炉

根据:V=(L1-L2)/T

(1)

式中:L1为辊底炉有效长度;L2为钢板长度;T为钢板在炉内的工艺时间。可以计算出钢板在辊底炉内的工艺速度。

炉内相邻钢板的最小板间距为△L,则

(2)

式中:△T为炉内相邻钢板的最小时间间隔。△T也叫最快生产节拍,此时辊底炉达到理论上炉膛的最大利用率,生产效率最高。为了避免炉内发生叠板事故,保证正常生产,△L不应取太小,实际生产中一般取600 mm。要达到最快生产节拍,炉前上料装置和输送辊道必须有足够的速度及合理的节拍与辊底炉匹配。

2)保证钢板及时出炉

辊底炉以最快生产节拍工作时,钢板连续不断的入炉,完成热处理后连续不断的出炉,经过炉后输出辊道,上、下冷床,冷床下料辊道及堆垛机前输送辊道,最终进入堆垛机完成堆叠。可知,钢板出炉的最小时间间隔也应该是△T(最快生产节拍)。因此,炉后输出辊道,冷床及上、下料区,冷床下料辊道及堆垛机前输送辊道,以及堆垛机,这几个环节也必须有足够的速度及合理的节拍与辊底炉匹配。

经过对设备的选型分析,发现炉外设备的输送速度足够匹配辊底炉最快生产节拍,但是不合理的辊道分组和光电管设置,导致各环节之间的衔接耗时较多,无法匹配最快生产节拍。

通过上述分析,通过优化各设备之间的节奏匹配,提高生产效率。

3 设备生产节奏不匹配的原因以及优化

3.1 炉前设备节奏不匹配的原因分析

炉前上料区设备包括钢板运输机、炉前输送辊道和对中装置。

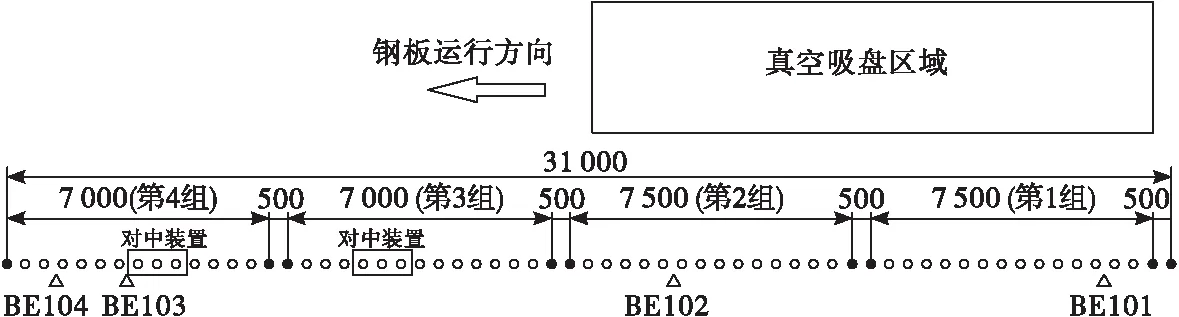

整个炉前输送辊道长度31 m,电气控制上辊道从左往右分为4组,每组单独控制,长度及分组如图1所示。其中钢板运输机位于第1组和第2组辊道正上方。辊道长度方向共设置4组光电管,编号为BE101~BE104,可完成钢板运输机放板检测,钢板测长,对中装置启动和炉前停止等目标。

图1 炉前输送辗道长度及分组示意图

该生产线处理的钢板最长不超过15 m。钢板在炉前的工艺动作流程如下:

(1)钢板运输机将钢板放到第1组和第2组辊道上,放板为板尾对齐。然后吸盘脱离钢板,并开始下一块干板的上料动作;

(2)辊道启动,将钢板往前输送,并在输送过程中完成钢板的测长和对中;

(3)钢板送到炉前待料,等待入炉信号,此时炉前输送辊道停止;

(4)收到辊道停止的信号,钢板运输机允许往辊道上放下一块钢板;

(5)炉内进料信号发出,第3组和第4组辊道配合炉内辊道同时启动,将钢板送到炉内;

(6)钢板完全进入炉内后,下一个钢板入炉周期开始。

根据之前公式,在最快生产节拍

(3)

式中:辊底炉有效长度L1和最小板间距△L为定值,钢板在炉内的工艺时间T和钢板长度对应,钢板长度L2越小,则△T越小,即钢板越短生产节拍越快。

另一方面,钢板的工艺时间T取决于钢板厚度,钢板越薄,则在炉内的工艺时间T越短。

钢板输送到炉前待料的时间:

(4)

式中:V1为炉前辊道运行速度,m/min,为定值(忽略辊道加减速过程)。

从式(4)可知,钢板越短,其运送到炉前待料位时间t越大;而之前已经得出结论,钢板越长,最快生产节拍越慢,即△T越小。也就是说,对于一定厚度的钢板,长度越短,到炉前待料所需时间越长,但是炉内的生产节拍却更快。

另一方面,随着钢板厚度的减小,钢板在炉内的工艺时间明显缩短,钢板的入炉间隔也变得更短了。

理论上随着钢板长度或者厚度的变化,会有一个临界点△T=t,即钢板一到待料位就入炉。之后,随着钢板长度或者厚度进一步减小,△T 实际生产中也发现,当钢板较长(L2>9 m)且厚度δ≥4 mm时,炉前钢板运送节奏可以匹配辊底炉最快生产节奏。但是当钢板长度小于9 m或者厚度小于4 mm时,炉前上料节奏已经跟不上辊底炉,炉内钢板间距明显变大,生产效率也随之下降。 观察在生产时炉前上料设备发现,钢板运输机的动作周期较短,往往前一块钢板还未到炉前待料,钢板运输机已经处于待料状态,但由于第1组和第2组辊道未停止,系统不允许钢板运输机放板。 由图1可知,一旦钢板尾部脱离第2组辊道,第1组和第2组辊道即可停转,此时钢板仍往炉前运送,而钢板运输机可以提前放板,相较于之前,提前放板时间为 (5) 根据式(3)可知,钢板长度L2越小,△t越大,即钢板越短,钢板运输机更提前放板。 为了检测板尾脱离第2组辊道的信号,在第2组辊道和第3组辊道之间设置光电管BE105,如图2所示。一旦BE105检测到钢板尾部脱离第2组辊道,第1组和第2组辊道停止,钢板运输机开始放板,钢板的上料周期缩短。 图2 炉前上料辊道分组和光电管布置 上料辊道运行速度为25 m/min,钢板待料位端头到BE105光电管距离约12 m,忽略辊道加、减速阶段,按照钢板长度8 m计算,可得改进后可节省时间:(12-8)/25×60=9.6 s,实际由于钢板存在减速,现场测试节约时间为15 s左右。实际改进后投用,效果非常明显,短板生产时,炉前上料辊道节拍完全可以匹配辊底炉最快生产节拍。 如图3所示,冷床下料辊道分为2组,设置2个光电管,编号BE501和BE502,作用为极限位保护和冷床下料钢板检测。 图3 冷床下料辗道分组和光电管布置 如图4所示,堆垛机前输送辊道分为4组,设置3个光电管,编号BE503~BE505,作用为钢板喷印、钢板对中和钢板堆垛。 图4 堆垛机前输送辊道分组和光电管布置 生产时冷床后辊道的工艺动作流程如下: (1)钢板从冷床输送到到冷床下料辊道; (2)冷床下料辊道启动,将钢板往堆垛机方向运送,最高速度30 m/min; (3)板头经过BE503光电管后开始减速,然后经过喷印机完成喷码; (4)板头经过BE504光电管,辊道进一步减速,对中装置启动;同时冷床下料辊道停止转动,冷床上钢板允许下料; (5)板头经过BE505光电管,堆垛机马蹄辊开始转动,准备接收钢板; (6)板尾经过BE505光电管,钢板即将完全进入堆垛机; (7)冷床下料辊道上的下一块钢板允许往堆垛机运送。 通过以上分析可知,钢板头部走到BE504光电管位置,下一块钢板允许从冷床下料。BE504光电管距离冷床下料辊道约22 m,此时钢板运送距离为 S=(16-L2)/2+22 (6) 而在钢板尾部离开BE505光电管后,下一块钢板允许往堆垛机运送。 堆垛机前输送辊道平均速度(从钢板头部进入该区域到钢板头部经过BE505光电管开始到钢板尾部刚进入堆垛机)约15 m/min,钢板在冷床下料辊道速度为30 m/min,按照钢板长度L2=8 m,计算可得所需时间为 [(16-L2)/2/30+30/15]×60=128 s (7) 而这还不包括钢板完全进入堆垛机的时间。实际每块钢板的周期,在140 s左右。而随着钢板长度减小,辊底炉的生产节奏变快,但是冷床下料辊道前后钢板间隔时间反而变大了。就是说,随着钢板长度缩短,该生产线的生产效率在降低。 只有当冷床下料辊道上没有钢板,且辊道停止转动,才允许冷床上钢板下料。从图5可知,上一块钢板的尾部脱离冷床下料辊道,冷床下料辊道即可停转,此时冷床上钢板允许下料。因此,在冷床下料辊道(2)之后设置光电管BE506,用于检测输送钢板的尾部,控制冷床下料辊道停止。此处节约时间为(22-L2)/V,此时辊道还未减速,处于30 m/min的高速,按照L2=8 m,可节约时间约33 s。 图5 冷床下料辊道分组和光电管布置 为了进一步提高钢板进入堆垛机的节拍,考虑堆垛机前输送辊道上可同时存放两块钢板。按照此段的辊道分组,堆垛机前输送辊道(1)和堆垛机前输送辊道(2)总长为15 m。当前一块输送到堆垛机的钢板尾部脱离光电管BE503,即允许冷床下料辊道上的钢板往堆垛机方向输送,并在堆垛机前输送辊道(1)和(2)上待料;在前一块钢板完成堆垛后,待料钢板也开始往堆垛机内输送,进一步缩小两块钢板之间的时间间隔。但是,由于喷印机在钢板上喷印物料信息时,对喷印位置和钢板运行速度都有一定要求。目前喷印机位置处于第4组辊道末尾,为了达到上述的输送逻辑,喷印机位置要往堆垛机方向移动,目前生产较忙,此改动暂不考虑。 上述改造完成后效果明显。产线刚投入时,单班次产量在180块左右,三个月后,工人对该产线基本熟悉,单班次产量达到200块以上。产线改进后,目前单班次产量可达到240块以上。生产效率明显提高,实现了增产降耗。同时,由于冷床输出辊道及堆垛机输送辊道节拍远比辊底炉最快生产节拍更快,炉后各段钢板输送更顺畅,在偶尔出现的故障导致的辊底炉憋钢事件处理中也更快速,减少了憋钢时间,降低了钢板过保温导致的次品率。3.2 炉前设备改进措施

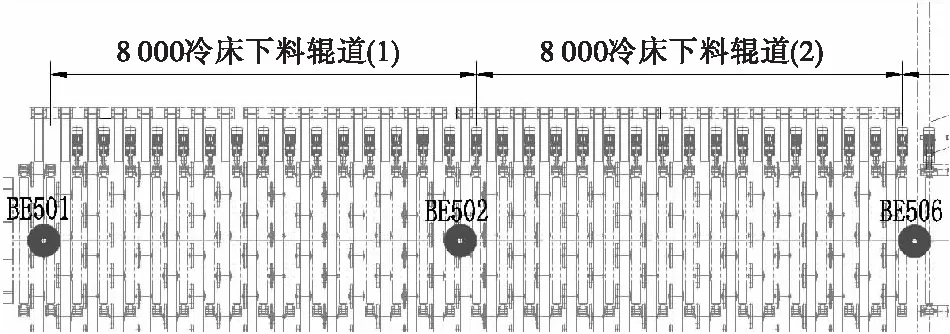

3.3 炉后设备节奏不匹配原因分析

3.4 冷床下料辊道及堆垛机输送辊道光电管设置改进

4 结 论