超高压闸阀启闭过程冲蚀磨损分析

2021-12-06韩栋江鑫吴晗

韩栋 江鑫 吴晗

(江苏苏盐阀门机械有限公司,江苏 盐城224500)

0 引言

闸阀是采油、采气井口装置中的重要组成部件。闸阀的内腔形状复杂,流体介质在流经流道时会产生漩涡、回流等现象,加剧闸板、阀座及阀体中腔的腐蚀、振动和磨损,降低闸阀的服役寿命。阀体和闸板是超高压闸阀的核心零件,冲蚀磨损是其主要损伤形式之一。闸板作为闸阀启闭过程中的重要密封元件,其表面的冲蚀磨损会直接影响密封的可靠性。因此有必要研究闸阀在启闭过程中的冲蚀磨损行为。

材料固体表面与流体中固体颗粒在流体流动中发生接触,并且在接触中使固体材料发生耗损[1]。冲蚀磨损造成由多种因素造成,比如,流体的速度和性质、流体内颗粒物的浓度、大小、形状以及冲击角度等[2]。当前主要应用以下2种手段改善构件表面的冲蚀磨损[3,4]:一是使用耐磨材料或镀耐磨材料对壁面进行改性处理以提高壁面材料的抗磨性;二是改变流道截面形状来改善近壁面流场,减小颗粒的速度并改变冲击方向,减轻颗粒对壁面的冲蚀。

本文拟采用数值仿真方法,模拟不同开度下闸板及中腔流道的冲蚀行为,分析不同开度时闸阀的冲蚀位置及规律,为闸阀关键零部件表面强化处理提供参考。

1 流体动力学模型及冲蚀模型

1.1 流体动力学模型

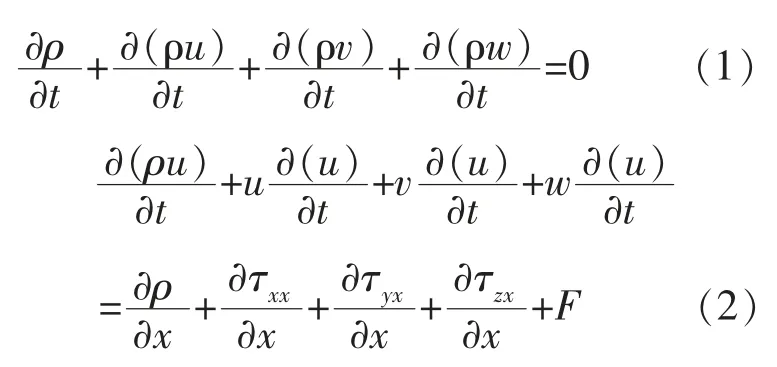

闸阀启闭过程中,从闸阀流动及闸阀通道流过介质的连续性方程和动量可由公式(1)和公式(2)表示。其中,ρ为液体密度,kg/m3;u、v、w分别为x,y,z方向的速度分量,m/s;τxx、τyx和τzx分别为xx,yx和zx平面上的表面力,MPa;F为合外力,N。

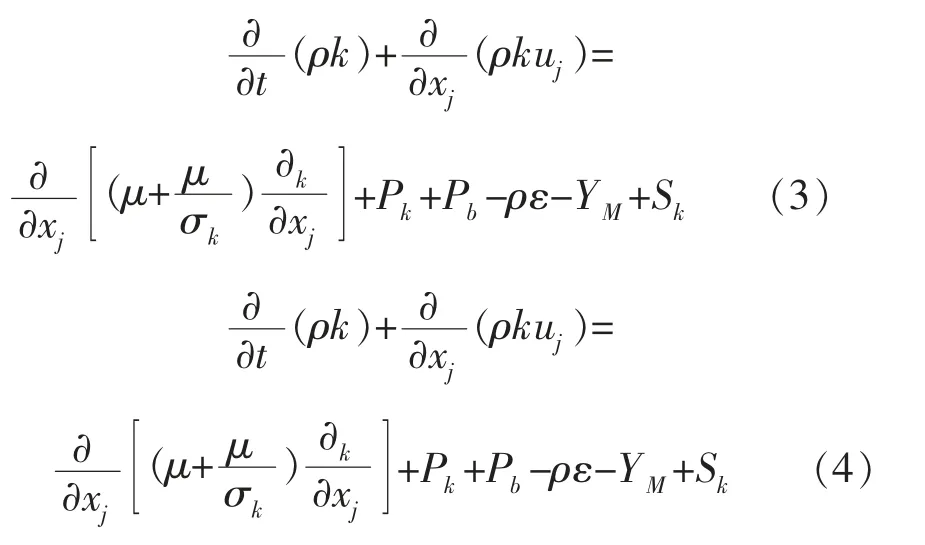

闸阀启闭过程可采用k-ε方程求解,如下:

式中,Pk、Pb表示湍流动能,J;k为紊流脉动能,J;ε为紊流脉动动能的耗散率,%;μ为粘性系数,Pa·s;YM为可压缩湍流过渡扩散的波动,J;Sk为用户定义的常数;σε和σK为 湍流Prantl数,且σε=1.2;σK=1.0;C2e=1.9。

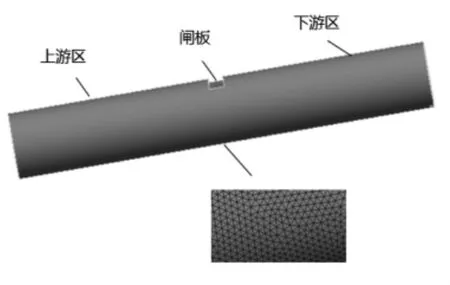

式中,C1为常量,η为动力粘性,m2/s;Sij为各方向的应变率。

1.2 冲蚀模型

颗粒冲蚀定义为壁面材料在单位时间单位面积上损失的质量,可由公式(6)表示:

式中,Re为冲蚀磨损速率,kg/(m2s),Np为颗粒数量;mp为质量流量,kg/s;C(dp)为粒径函数,dp为颗粒直径,mm;α为路径与壁面的冲击角,rad;F(α)为冲击角函数;v为相对于壁面的速度,m/s;b(v)为相对速度函数;Af为壁面面积,mm2。

2 闸阀启闭过程流道模型

2.1 流道模型

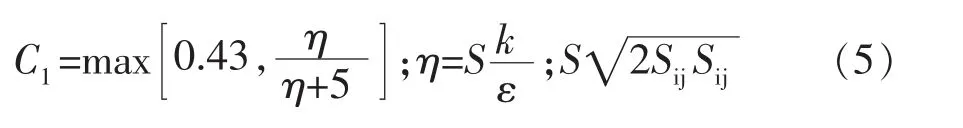

为超高压明杆式闸阀,如图1所示。闸板与阀杆利用T型槽挂接,闸板与阀座之间采用金属浮动式自紧密封。

图1 超高压平板闸阀

为了便于数值模拟研究,将与闸阀流道无关部分简化。由于流体经水平流道穿过阀体,在闸板的开关会改变流道的截面,影响流体的流速,冲蚀主要发生于闸板附近区域。闸阀流道模型简化示意图如图2所示。为了保证颗粒及流体两相在流经闸板时为充分发展状态,在闸板的上游和下游均设置长度为650 mm的流道,阀体的进出口直径为200 mm,闸板厚度为46 mm。闸板将流体计算域分割为3个部分,即阀前流道、闸板处流道与阀后流道。闸板的交界处结构复杂,因此本文采用四面体网格对闸阀流道模型进行划分。为保证计算结果的准确性,对闸板和管壁处进行单独加密处理。网格尺寸为5 mm,网格数量约为38万个。

图2 流道模型及网格划分

2.2 求解方法及边界条件

设置分析介质为水,其密度为998.2 kg/m3。参考相关文献[3],湍流模型采用realizablek-ε模型,湍流模型中近壁面采用Scalable Wall Functions(可放缩壁面函数),压力和速度的耦合采用SIMPLEC算法,动量、湍动能、湍动能耗散率均采用二阶迎风格式离散。

入口边界条件为速度入口,湍流强度为5%,水力直径为0.05 m。出口边界条件为出流边界。

开展闸阀启闭过程流场分析时,取入口速度为5 m/s,固相颗粒直径为100 μm,闸阀开度分别设置为10%、30%、50%、70%、90%,采用固液两相流方法模拟闸阀内冲蚀行为。

3 结果与分析

3.1 不同开度的颗粒轨迹

按照阀门开度的定义,即开度=实际行程/全开行程[5],计算不同开度下的阀门过流截面的截面积,10%、30%、50%、70%、90%开度的截面积之比约为1:5:10:15:20。对闸阀作无泄漏假设,可以认为流体进出闸阀的流量严格守恒,则有,

式中,V1为阀门入口的平均速度,m/s;A1为垂直于平均速度方向截面积,m2;V2为阀门过流截面上的平均速度,m/s;A2为阀门过流截面积,m2。

由公式(7)可知,在闸阀开度越小的情况下,通过闸板底部的流速会越大,因此闸板下游流道将出现高速射流。在开度为10%时,在阀门过流截面上的平均速度为入口处的20倍左右。不同开度的颗粒轨迹分布图如图3所示。

图3 不同开度的颗粒轨迹分布图

通过图3的颗粒轨迹云图可知,闸阀内部流场受闸板开度的影响较大,且流体在流过闸板的过程中,颗粒轨迹发生急剧变化,这与前面的流量守恒方程的理论情况一致。在开度为10%和30%时,在闸板的上游形成明显回流区,但是随着开度的增加使得流体的流通面积增加,通过闸板下端区域处的流体速度减小,在开度为70%和90%的情况下,没有明显的回流区。

3.2 不同开度的冲蚀磨损

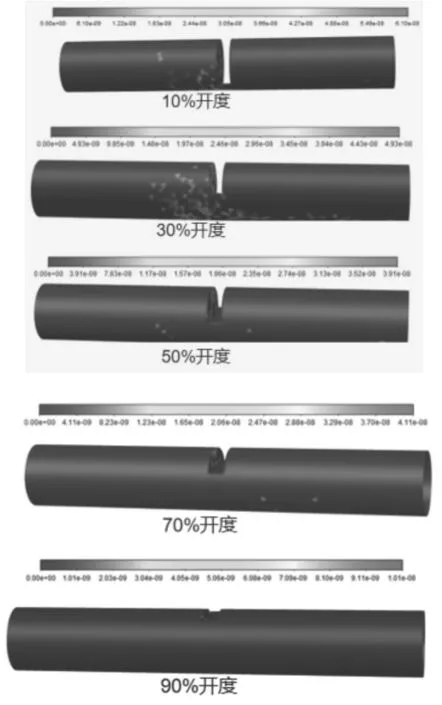

不同开度情况下闸阀的冲蚀率分布图。从图4中可以看出,阀门的开度对冲蚀磨损的程度和位置均有影响。在开度为10%时,冲蚀磨损最严重位置位于闸板连接处的上游端,且冲蚀率相比于其他开度最大。

图4 不同开度条件下冲蚀率

当闸阀开度为30%时,冲蚀磨损主要以条带状为主,靠近闸板的上游壁面分布最广,但冲蚀率的最大值相比开度为10%有所下降。这是由于闸阀的过流截面增加,流体的流速相对减小,对固体颗粒运动的扰动情况减弱。当闸阀开度为50%和70%时,两种冲蚀磨损情况分布大致相同,冲蚀位置主要集中于闸板附近,且冲蚀率最大值也相差不多。原因在于流体在开度50%和70%时闸板底部的流速变化相差不大。当闸阀开度为90%时,冲蚀磨损主要发生流道上游的闸板底部,在流道下游未见明显的冲蚀磨损。综合看来,不同开度条件下,闸阀主要冲蚀区域主要集中于闸阀的底部和闸板阀座密封面处。

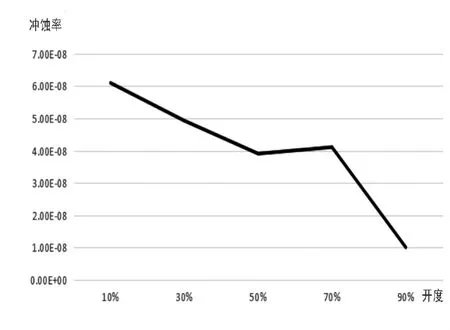

图5为不同开度条件下闸板冲蚀速率变化情况。随着阀门开度的增加,闸阀的最大冲蚀率呈现出先减小后稳定再继续减小的趋势。阀门在开度10%时,冲蚀率最大。在开度为50%附近时,冲蚀率没有明显变化。上述分析表明,闸阀的启闭过程中闸板的冲蚀最为显著,在实际使用过程中,应尽可能地缩短闸阀启闭时间,避免闸板密封面冲蚀磨损累积发生泄漏。上述分析也表明,闸阀启闭的全过程中冲蚀磨损现象均存在,现场使用过程中应禁止用闸阀用作调节流量,保证闸阀使用过程中闸板处于全开或全关状态,延长闸板的使用寿命。

图5 开度对闸阀冲蚀磨损的影响

4 结论

本文针对超高压闸阀的冲蚀行为,分析了10%、30%、50%、70%、90%开度下的颗粒轨迹和冲蚀速率,所得结论如下:

(1)闸阀随着开度增加,冲蚀率会呈现先减小后不变在减小的趋势。

(2)闸阀启闭过程中闸板的冲蚀率最大。

(3)闸阀启闭过程中闸阀全程存在冲蚀,应尽可能快速实现闸板的全开或全关。