高温匀染剂RH-NB-2110应用性能

2021-12-05宋思煜钱家晖刘晓芸

杨 振,宋思煜,钱家晖,刘晓芸

(宁波润禾高新材料科技股份有限公司,浙江宁波 315600)

涤纶属于疏水性纤维,结构极其紧密[1],常温较难上色,主要有3 种染色方法:热溶法、载体法和高温高压法,最常用的是高温高压染色法[2]。由于纤维本身特征和分散染料分散性影响,涤纶纤维在高温染色过程中常出现色点、色斑等染色不匀现象,影响染色品质[3],加入高温匀染剂可以改善染色性能。高温匀染剂分为亲纤维和亲染料两大类型,匀染剂与染料对纤维发生竞染作用。亲纤维型匀染剂作用机理:当匀染剂对纤维的亲和力大于染料对纤维的亲和力时,匀染剂优先与纤维结合,占据纤维上的染座,阻碍染料与纤维结合,延缓染料上染[4],但结合力没有染料分子强,随着染浴温度升高,染料又逐渐置换匀染,最终使染料占据染座,达到匀染目的。对于亲染料型匀染剂来说,当匀染剂对染料的亲和力大于染料对纤维的亲和力时,匀染剂先拉住染料,并结合生成某种稳定的聚集体,染料必须脱离匀染剂才能与纤维结合,以降低迁移率和扩散速度,延缓染色时间[5]。高温时,这种稳定的聚集体与纤维接触产生分解作用,释放出染料与纤维结合,达到匀染目的。涤纶高温高压染色工艺中使用的匀染剂应满足:(1)对分散染料具有优良的高温分散性;(2)使染浴中的染料不致发生凝聚作用;(3)对分散染料具有优良的移染性能;(4)泡沫低、耐电解质能力强等。本文从匀染剂用量对染色色光的影响,匀染剂的高温分散性和沾污情况、移染性和缓染性、起泡性能,以及在回用水中染色的匀染效果等方面进行分析。

1 实验

1.1 材料与仪器

织物:涤纶空气层面料;试剂:分散蓝HGL(浙江吉华集团有限公司),高温匀染剂RH-NB-2110(自制),冰醋酸、氢氧化钠、保险粉(工业级)。

仪器:ECO-24 型瑞比染色小样机(厦门瑞比精密机械有限公司),datacolor 测色仪(美国datacolor 公司),摩擦色牢度测试仪(南通宏大实验仪器有限公司),BS-124S 分析天平(赛多利斯科学仪器有限公司),DTI-3 型染料分散性测定仪(上海启绽实验设备有限公司),721 分光光度计(青岛聚创世纪环保科技有限公司),恒温振荡水浴锅、罗氏泡沫仪(上海耶茂仪器仪表有限公司),布氏漏斗。

1.2 染色及还原清洗工艺

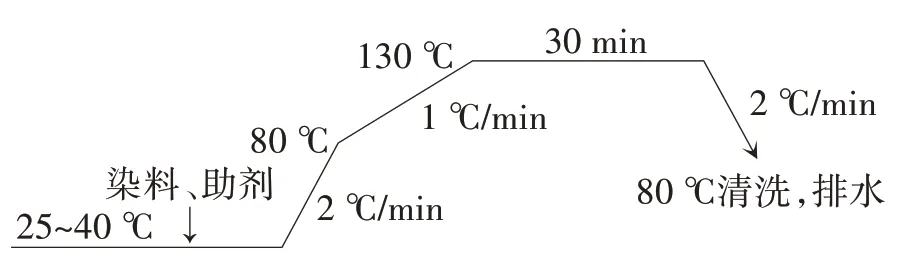

染色工艺配方:染料X,冰醋酸0.5 mL/L,高温匀染剂Y,浴比1∶10,工艺曲线如下:

还原清洗工艺配方:粒碱1 g/L,保险粉2 g/L,浴比1∶10,温度85 ℃,时间20 min。

1.3 测试

1.3.1 染色深度和色差

采用电脑测配色系统,测试加入匀染剂后各试样还原清洗后布面的K/S值和色差(以不加匀染剂的空白样为标准)。

1.3.2 高温分散性和防沾性

称取分散蓝HGL 0.5 g/L、匀染剂0.5 g/L、冰醋酸0.5 g/L 配制100 mL 染液,使用染色小样机进行染色:将染液以2 ℃/min 升温至130 ℃,保温30 min,降温至80 ℃。用真空泵抽滤(定性滤纸上层中速,下层快速),自然晾干,根据滤纸上染料颗粒的凝聚情况评价分散效果(1~5 级,5 级最好,无明显染料颗粒;4 级有少许染料颗粒;3 级有染料颗粒;2 级染料凝聚较明显;1级最差,染料凝聚严重)。

抽滤完成后,用100 mL 常温自来水自然淋洗2次后倒尽(排除染杯染色残液未倒尽的干扰),放入未染色白涤纶织物,染色,通过评定白布上色深浅判断分散染料沾污染杯程度,上色越浅说明分散染料沾壁越少,高温匀染剂的防沾性越好。

1.3.3 移染性

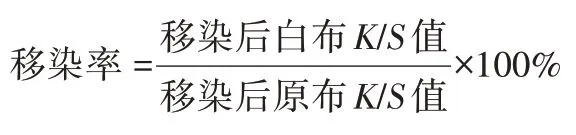

按照GB/T 10663—2014《分散染料移染性的测定高温染色法》测定K/S值,计算移染率:

1.3.4 缓染性

称取分散蓝HGL 1%(omf)、匀染剂0.5 g/L、冰醋酸0.5 g/L 配制染液,将织物50 ℃入染(浴比1∶20),以1 ℃/min 升温至不同温度,分别在30 min 时逐个取出染色钢瓶,按GB/T 9337—2009《分散染料 高温染色上色率的测定》测试上染率。

1.3.5 色牢度

耐皂洗色牢度:按照GB/T 3921—2008《纺织品色牢度试验耐皂洗色牢度》测试;耐摩擦色牢度:按照GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》测试。

1.3.6 发泡力

陵矿办事处不接受采访迟恒奈何不了它,但撇开它自个儿摸情况,他们只能干瞪眼。路上,迟恒接到县宣传部办公室主任打给他的电话,话里充满忧虑与提醒。迟恒试着打主任电话,关了机,主任提前进入战时状态,保持“无线电静默”,这个时候,天王老子也找他不着。

按照GB/T 13173.6—2008《表面活性剂 洗涤剂试验方法》使用罗氏泡沫仪测试。

1.3.7 色度

按照GB/T 11903—1989《水质色度的测定》用稀释倍数法测试。

2 结果与讨论

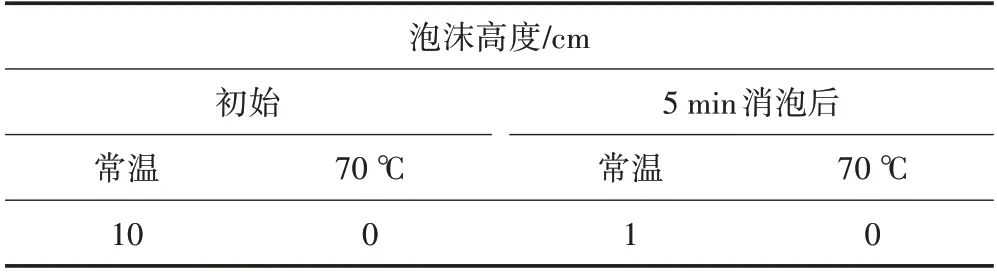

2.1 起泡性

涤纶高温高压染色时不能有大量泡沫产生,否则可能会引起色花或者容易堵缸,给生产带来不便,因此高温匀染剂的起泡性是重要考查指标。RH-NB-2110为优选低泡或无泡的阴/非离子表面活性剂复配物,综合性能较好,非离子表面活性剂对涤纶具有亲和力,使其具有良好的缓染性和匀染性。阴离子表面活性剂的加入在一定程度上提高了产品浊点,改善了染料在高温时的凝聚现象,增强了高温分散性,两者协同增效。由表1 可知,高温下RH-NB-2110 无泡,常温状态下泡沫也很少,起泡性低,避免了生产过程中由泡沫造成的色花等问题。

表1 RH-NB-2110 的发泡力

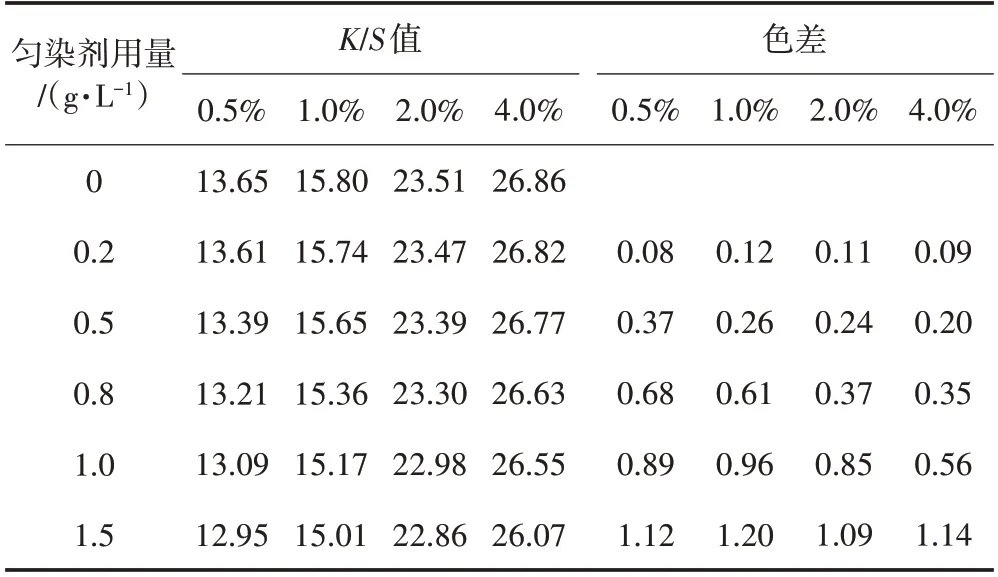

2.2 染色深度和色差

由表2 可知,不同染料用量下,随着匀染剂用量的增加,织物表面K/S值降低,色差增大;当染料用量较低时,匀染剂用量不宜超过0.5 g/L;染料用量增加,匀染剂用量可适当增加,但一般不超过1 g/L;匀染剂与纤维和染料之间存在一定的相互作用,匀染剂对染料的亲和力过大,对染料的拉力过大,直接影响上染率,匀染剂的用量选择与染料用量和织物都有密不可分的关系,在适当范围内,RH-NB-2110 对织物染色深度和色差影响较小。

表2 匀染剂用量对织物染色深度和色差的影响

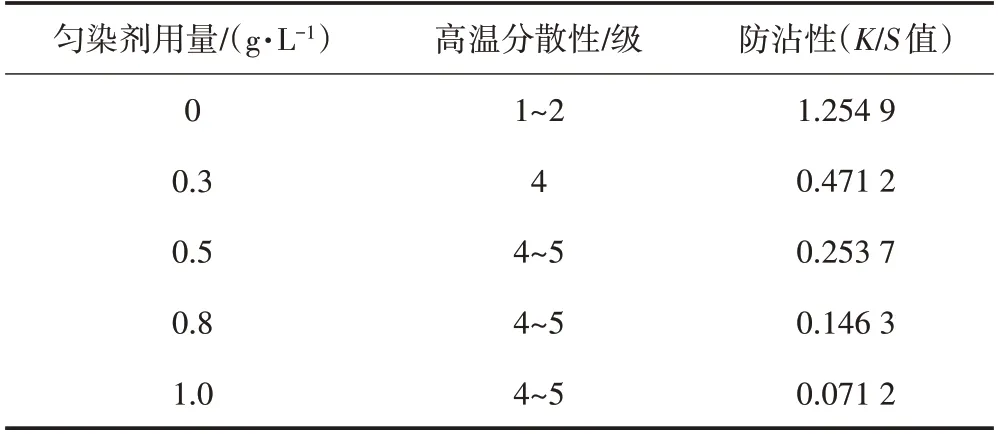

2.3 高温分散性和防沾性

从表3 可以看出,高温匀染剂的加入大大提升了染料的高温分散性,随着匀染剂用量增加,染料高温分散性逐步提高,当匀染剂用量为0.5 g/L 时,高温分散性已达4~5 级,性能突出,优异的高温分散性可以降低染料发生凝聚的风险,保持染浴的稳定性,避免出现染斑问题;另一方面,在染杯染色完成后进行空白染色时,白布的染色深度较未加匀染剂显著降低,这是因为匀染剂的加入明显降低了分散染料残留或粘附染杯的数量。因此,RH-NB-2110 能显著提升抗沾污设备性能,设备在染色换色前的清洗可能变得容易和彻底,清洗次数也有相应减少的可能,减少串色现象的发生。

表3 匀染剂用量对染料高温分散性和防沾性的影响

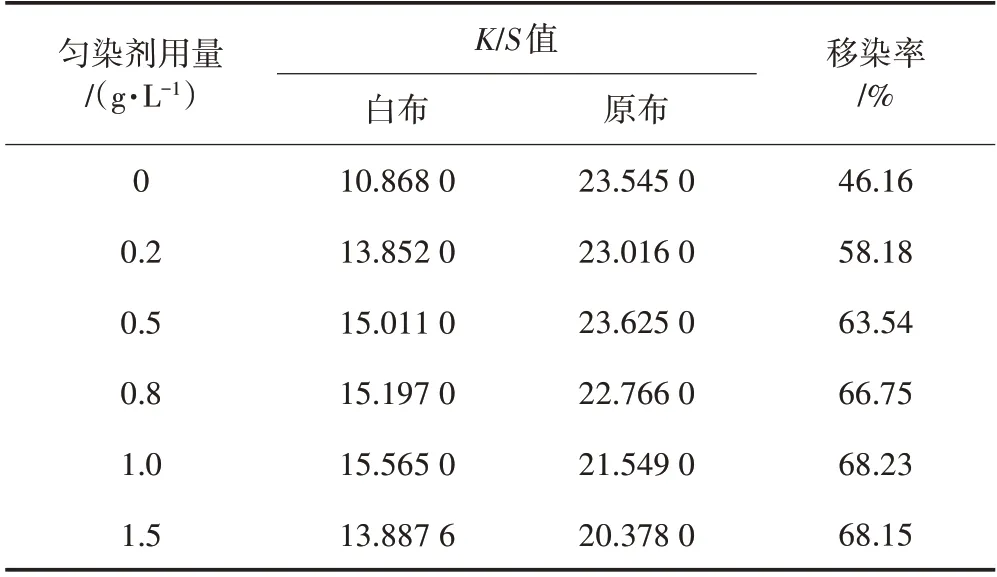

2.4 移染性

表4 匀染剂用量对染料移染性的影响

2.5 缓染性

匀染剂与染料结合,在一定程度上降低了染料与纤维的结合,延缓了染料的上染。由图1 可知,加入高温匀染剂能有效抑制染色初期的上染率和瞬染现象,延缓了染料上染。这是因为高温匀染剂分子中亲染料结构与分散染料之间具有相互作用或形成包裹形态,降低了分散染料的上染速率;同时各区间上染率上升幅度均匀,缓染能力较强,缓染性越强越有利于提升染色布面品质。但RH-NB-2110 不会影响最终上染率,原因是随着温度的升高及保温时间的延长,亲染料结构与分散染料之间的相互作用或因高温作用逐渐减弱,最终与匀染剂相结合或被包裹的分散染料释放出来并悉数上染到纤维上。

图1 匀染剂对染料缓染性的影响

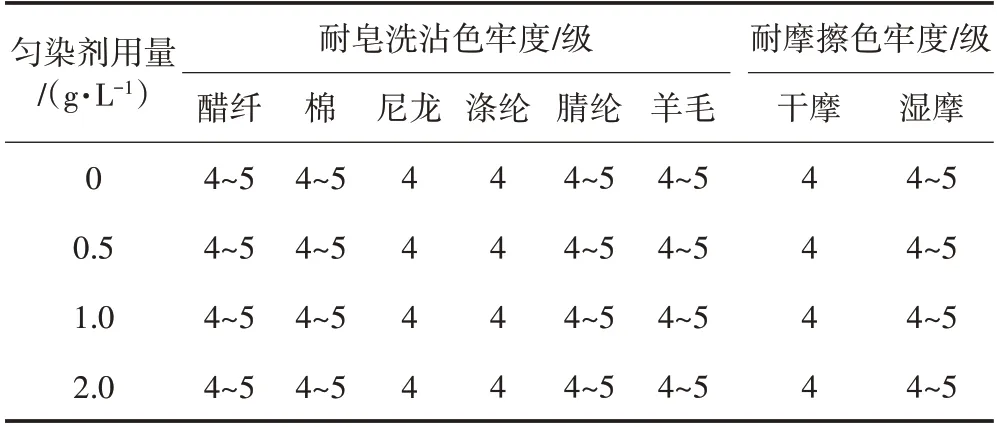

2.6 色牢度

匀染剂用量对色牢度的影响见表5。

表5 匀染剂用量对色牢度的影响

由表5 可以看出,加入高温匀染剂RH-NB-2110对织物耐皂洗色牢度以及耐摩擦色牢度基本无影响,与未加入匀染剂时相差不大,不存在终染时因匀染剂作用力而未上染或吸附在纤维上的浮色导致色牢度变差的现象。

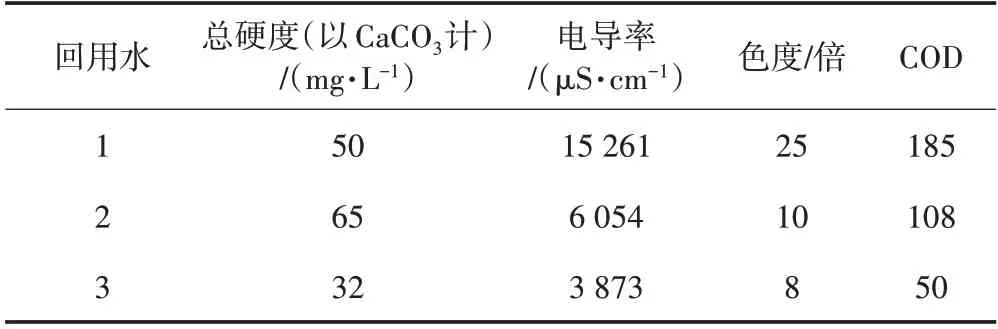

2.7 回用水对匀染剂染色性能的影响

为达到节能减排的目的,染厂对排放的污水经过一系列物理、化学、生物方法处理后,仍然需要重新用于染整加工。对于分散染料染色,目前许多印染企业均采用回用水进行染色。因此,本实验分别从绍兴3 家印染厂取代表性回用水进行测试分析,探讨RH-NB-2110 在回用水染色时的应用性能。各回用水指标见表6。

表6 回用水指标

虽然经过一系列处理,但是回用水仍存在许多问题,最明显的问题即回用水中不可避免地或多或少存在大量盐,一般高温匀染剂在高含盐量的回用水中可能会因为高温高盐情况变得不稳定,从而引起染色不匀等问题。

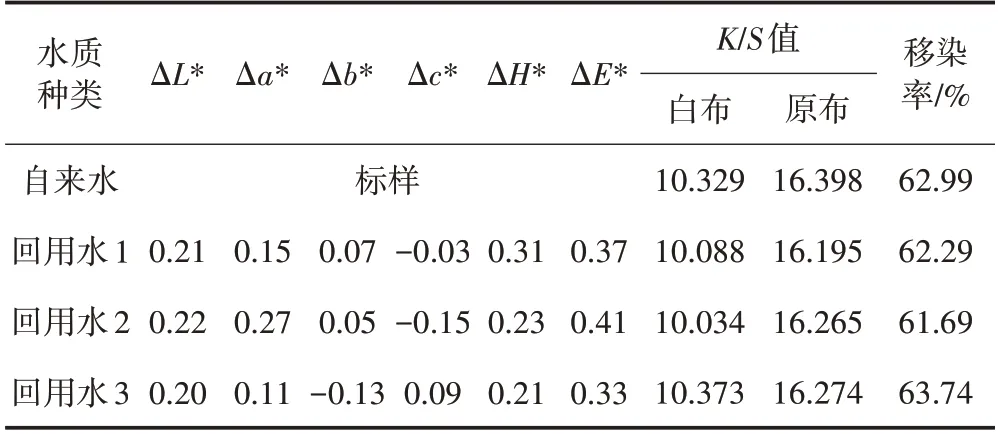

由表7 可知,RH-NB-2110 受水质影响较小,移染率基本保持不变。一般来讲,回用水中会有一定量的钙/镁离子、中性电解质等,会使分散染料的分散稳定性降低,使分散染料更易凝聚,同时耐硬水稳定性差的匀染剂对分散染料的分散性也相应降低,引起染色不匀等现象;而RH-NB-2110 由特别甄选的耐硬水耐盐稳定的表面活性剂组合而成,综合耐硬水稳定性更好,性能受水质影响更小,有利于染料重新上染,同时RH-NB-2110 在不同回用水染色时对织物色光影响均很小,对控制大小样色差和缸差有一定优势,因此对染色环境适应性更广。

表7 不同类型回用水对染色的影响

3 结论

高温匀染剂RH-NB-2110 用于涤纶纤维高温高压染色时具有优异的高温分散性和移染性,可有效降低染色时初期上染率,起到良好的缓染作用,且对最终上染率及色牢度影响较小。另外,RH-NB-2110具有低泡性和优异的耐硬水耐盐稳定性,在使用回用水染色时亦可获得很好的染色效果,在一定程度上减少了染色污水排放量,迎合了当前印染企业对高温匀染剂的性能需求。