基于三坐标的对称度测量评价研究*

2021-12-03党威武

党威武

(陕西国防工业职业技术学院 智能制造学院,陕西 西安 710300)

0 引 言

随着高端装备制造业的不断发展,技术革新速度加快,产品质量要求愈加严格。以三坐标测量机为代表的智能检测技术近些年发展迅速,具有高精度、高效率、智能化等特点,是智能制造产业发展下,现代产品质量控制与分析的重要手段,能实现零件尺寸公差、几何公差及曲线、曲面的精密测量,被广泛应用于航空航天、机械制造、汽车模具、军工装备、教育培训等领域。对称度作为几何公差特征项目,表示零件两个对称要素(中心轴线或面)保持在同一中心平面内的状态,是零件上实际要素的对称中心面对基准要素的变化量,一般有面对面、面对线两种。在实际零件检测中,传统测量难度大,测量流程复杂,检测效率低。三坐标测量机能根据零件三维模型,通过构造特征组,反映实际要素中心面情况,高效率、高精度完成测量[1-2]。

应用三坐标测量机测量对称度误差,一定程度上,避免常规检测方法所带来的检具设计、制造等麻烦,测量过程简单、快速,测量结果精确度高,然而,就我校的实际教学情况分析,由于学生对对称度几何公差项目、三坐标测量机测量机理均理解不够透彻、精确,常常出现测量方法选择不当,导致机械零件对称度实际测量结果出现偏差,不能正确分析、评价零件[3-4]。因此,利用三坐标测量机检测对称度时,选择合理、正确的检测方法至关重要,也是职业院校学生现代检测技能培养的关键教学环节。

笔者教学过程中典型零件为载体,应用三坐标测量机对其对称度项目进行分析与检测,设计两种测量方法,对比检测过程与结果,并进行误差讨论与分析,说明误差产生原因,设计一种合理有效的对称度检测方法,为学生零件精度分析与检测提供教学对比素材,一定程度上提升学生应用三坐标测量机进行零件检测的工程实践能力。

1 测量方法对比与误差分析

1.1 零件精度分析

如图1所示,为实际教学工件的零件图,可以看出,是面对面的对称度检测项目,也就是说,基准要素是上凸台上表面和下凸台下表面所形成的对称中心面E,被测要素是中间凸台上、下表面间实际变化趋势所形成的中心面,公差值为0.1 mm。从理论上讲,在不考虑测点位置带来误差的前提下,应用三坐标测量机检测时,测点数越多,测量结果越精确,因此,如何能准确反映被测中心面的实际趋势是设计测量方法的关键所在。

图1 教学工件零件图

1.2 测量方法对比

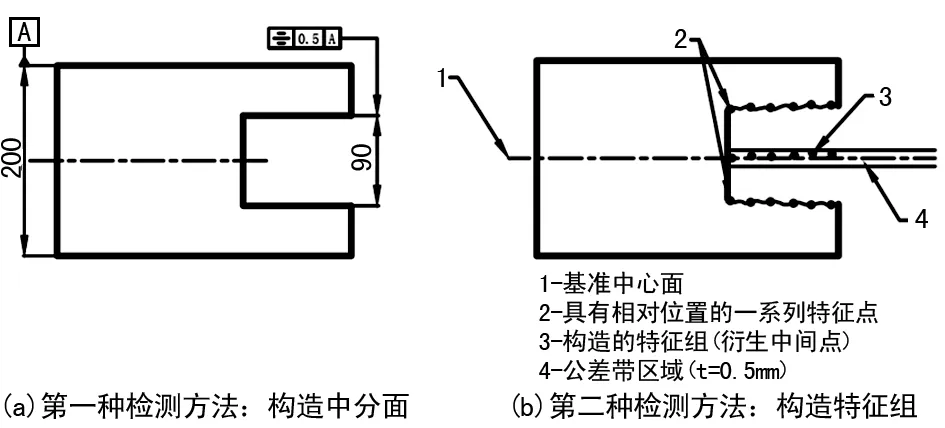

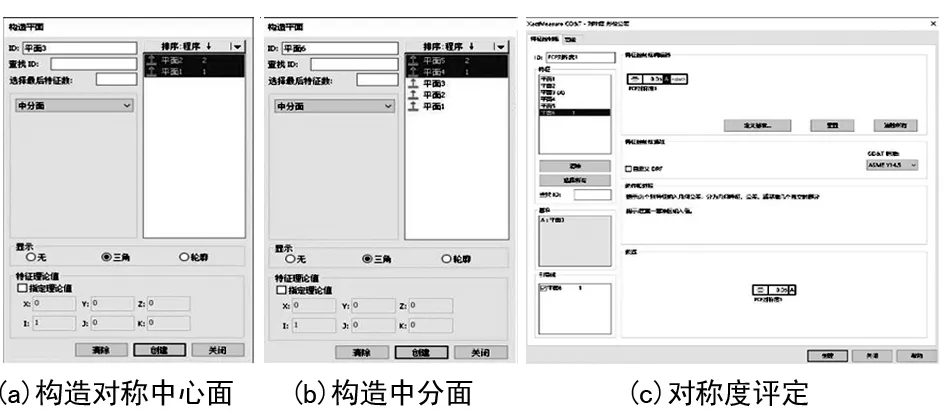

将上述零件对称度检测项目模拟并简化成如图2(a)所示的对称度公差要求,基准为上、下表面的对称中心面,记作平面3,见图3(a),应用三坐标测量机检测对称度时,第一种测量方法是在右侧开口槽处上、下两面采点,分别记作平面4与平面5,然后构造平面4与平面5的中分面,记作平面6,见图3(b),评价中分面相对于基准中心面的对称度,见图3(c)。

图2 零件对称度测量方法对比

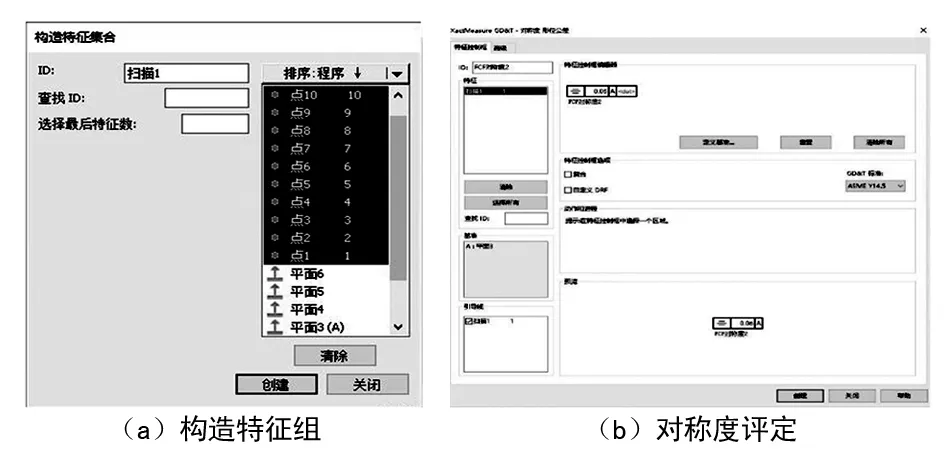

第二种测量方法是在右侧开口槽上、下两面处拾取一系列特征点,图2(b)所示为6组具有对称位置分布的特征点,然后构造特征组,即衍生的中间点,以对称中心面(平面3)为基准,检测零件对称度项目,见图4。

图3 构造中分面测量对称度过程截图

图4 构造特征组测量对称度过程截图

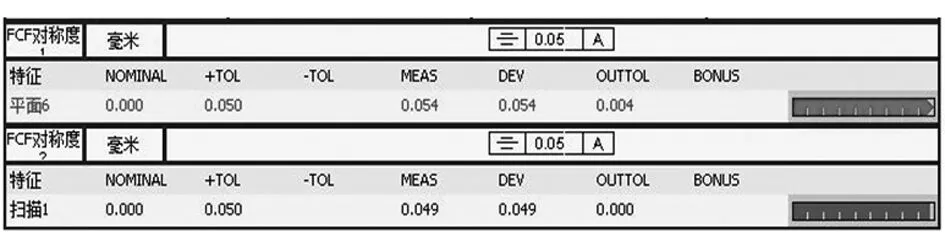

应用上述两种测量方法评价对称度,测量结果如图5所示,可以看出,针对零件对称度公差要求,出现了两种不同的测量数据与结论。从理论上讲,通过采集上下面处具有对称位置分布的特征点,构造的特征组,如图2(b)序号3处所示,能完整、清晰、合理的反应被测中心面的实际变化趋势,因此,测量方法较为合理,测量结果较为准确。而第一种测量方法,是以拟合的上下两平面构造中分面进行测量的,在上下两平面拟合时,由于采点数量限制,以及采点位置的局限性,将导致构造的中分面不能真实反映被测对象中分面的实际变化趋势,出现测量数据不准确、测量结果不真实的现象。也就是说,在应用三坐标测量机进行检测时,采点数量与采点位置的选择,往往会对测量结果产生较大的影响,这些也一直是计量人员为提高测量精度而不懈努力的方向。

图5 测量结果对比图

1.3 误差分析

有效设计测量方案,是正确进行测量结果评定的关键,应用三坐标测量机进行测量时,合理的测量方法选择,严格的人员误差控制,是实现高精度产品检验的一项基本要求,且直接影响产品评定[5]。下面主要从测量方法选择、人员误差两方面进行误差分析。

(1) 测量方法误差 主要指测量方法不完善引起的误差,如采点个数及位置的选择,基准的选择与测量,工件安装是否合理等等。测量方法的选择要建立在对图纸正确理解,以及对零件的装配要求、功能要求等分析的基础上,结合三坐标测量机的测量原理及过程,合理设计检测方案,实施有效测量,准确完成产品评价。对于不明确的地方,可以由有经验人员来把握。

(2) 人员误差 指测量人员受到自身能力限制,而在测量时引入的误差,如手动采点时由于测量速度、方向、力度的差异而产生的误差。测量人员在工作过程中尽量使各种测量影响因素趋于一致、降低到最小,如相同的测量力、测量速度均匀过渡等,并尽量使用三坐标测量机自动测量模式,这些在一定程度上可以减小人员误差。

2 实践效果

实际教学过程中,教师针对零件的检出项目、三坐标测量机的测量原理及操作步骤等讲解、演示完之后,学生分组练习利用三坐标测量机检测对称度项目等操作过程,结果发现,部分小组学生对对称度检测原理理解不够透彻,而是采用构造中分面的方法进行测量,导致错误测量结果。因此,应用三坐标测量机进行对称度评价时,采用上述两种测量方法对比讲解,深刻阐述构造特征组能较准确反应被测要素的实际变化趋势,提高测量结果准确性,并且,从实际教学效果来看,有助于提升学生精度分析与检测的实际应用能力和现代检测岗前技能水平,为培育高端技能人才奠定坚实基础。

3 结 语

三坐标测量机作为一种先进的几何量检测仪器,发展迅速、应用广泛。文中是基于三坐标测量机的对称度项目测量方法的对比分析研究,指出一种合理有效的测量方法,即通过构造特征组实现精确测量。分析传统构造中分面检测对称度产生误差较大的原因,最后,简要从测量方法与人员误差两方面指出,应用三坐标测量机时产生误差的主要原因,为有效应用三坐标测量机实现零件精确测量提供研究基础,为职业院校三坐标测量机实训提供教学对比素材与案例,有效强化学生应用三坐标测量机进行精度分析与检测的工程实践能力。