基于ANSYS的EBZ40型掘进机油缸强度分析*

2021-12-03杜红俊

杜红俊

(山西乡宁焦煤集团有限责任公司,山西 乡宁 042100)

0 引 言

悬臂式掘进机在铁路、公路、水力工程等隧道施工以及在煤矿的井下开采施工中得到了广泛应用,极大地提高了桥梁、隧道、煤炭开采行业的施工效率。煤矿在我国的社会经济发展中起到了重要作用,作为煤矿开采中的核心设备对于保障煤矿快速开采具有重要意义,因此提高掘进关键部件的性能有助于提高掘进机可靠性。

掘进机工作环境沙尘重、湿度大,加之其工作时所受由煤岩产生的波动载荷复杂,从而容易导致掘进机出现故障。鉴于此,以EBZ40型悬臂式掘进机回转平台支撑油缸为研究对象,通过对其载荷分析、模型建立、有限元求解等技术方法,了解支撑油缸结构性能,对于实际油缸的设计以及提高掘进机的使用性能具有重要意义[1]。

1 EBZ40掘进机概述

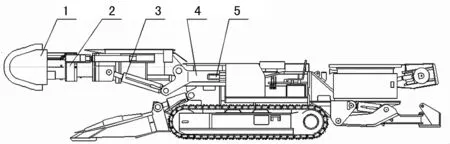

国内外掘进机的型号多种多样,但其结构基本一致,下面对EBZ40型掘进机结构做简要说明。图1为掘进机结构示意图,其结构主要包括工作机构、运载机构、运输机构、走行部、电气液压系统等部件。

图1 EBZ40型悬臂式掘进机结构示意图1.截割头 2.截割臂 3.升降油缸 4.回转台 5.回转油缸

该掘进机外形尺寸为(长×宽×高):9.3×2.9×1.6 m,整机最大功率为85 kW;最大截割高度为5.8 m,最大截割宽度为6.1 m;掘进机整机重量为41 t;最大走行速度为8 m/min,最大爬坡能力为17°。该掘进机操作灵活,结构紧凑,且工作效率较高;掘进机前进速度对其煤矿的开采效率影响较大,若掘进机速度跟得上,可提高掘进机近60%的工作效率[2]。

2 仿真工况确定

掘进机的受力情况通常与其姿态相关,选择比较典型、恶劣的载荷工况来分析,有助于更加真切地了解到掘进机的结构特性。而掘进机的动作与液压油缸密切相关,掘进机动作主要借助液压油缸来实现,在此选择截割臂位于下极限位置和截割臂位于仰角最大位置为截割头的分析工况[3]。

工况一:掘进机截割臂处于最低的极限位置,截割臂与平台之间的夹角大致为0°,举升油缸的液压处于为21 MPa。

工况二:截割臂处于最高位置,即截割头仰角为57°左右,同时截割头位于极左的位置,在此状态下液压油缸内部压力最大,同时收到扭转作用。

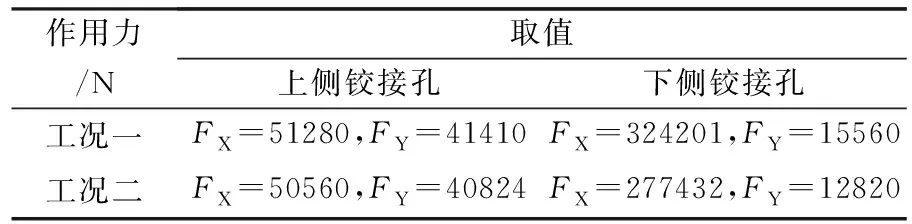

最后,分析掘进机结构在此两种工况下液压油缸的受力情况,根据摆臂的位置,计算得到液压油缸铰接位置所受载荷大小如表1所示。回转平台对液压油缸的的作用以载荷代替,同时将液压油缸的回转销轴接触圆面的轴向与径向位移值设定为零[4]。

表1 两种工况所受载荷

3 分析模型的建立

3.1 三维模型建立

基于EBZ40掘进机的工程图纸,使用SolidWorks软件建立液压油缸的三维模型,在建模过程中简化孔、销等细小特征。赋予结构材料属性,液压油缸大部分结构所使用的材料为45钢,如表2所列,为液压油缸的材料属性,最后将将创建的三维模型以Stp文件格式导入ANSYS中[5]。

表2 液压油缸材料参数

3.2 网格划分

在计算液压油缸强度时,为提高计算精度,更准确的模拟液压油缸所受实际载荷,在液压油缸活塞与通体之间设置不可压缩式液体接触,忽略液压油可压缩性。液压油缸类似杆结构,只在两端承受外部载荷。

网格处理是创建有限元分析模型的重要一步,根据液压油缸的几何特性,采用六面体扫略网格进行划分。设置单元最小尺寸为10 mm,根据软件计算结果,对液压油缸网格划分,得到单元总数81902个,共90341个节点[6]。

4 应力分析结果

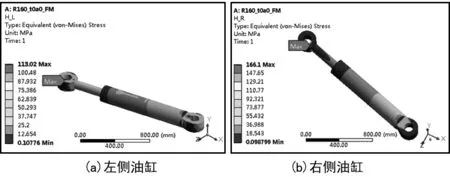

如图2所示,为在载荷工况一作用下,液压油缸应力计算结果。由于在掘进机中液压油缸对称布置,根据液压油缸实际工作情况计算得到了左、右两侧液压油缸应力分布云图。此时,左侧油缸的最大应力值为113.02 MPa,右侧液压油缸最大应力值为166.1 MPa,左右侧液压油缸的最大应力分布位置均位于液压油缸与回转平台连接销轴位置。工况一时,截割臂只有竖直举升高度,此时回转平台左右侧液压油缸的伸长量一致,根据液压油缸应力分布情况可以判断油缸的传力效果较好,与液压油缸实际受载情况一致。

图2 工况一液压油缸应力云图

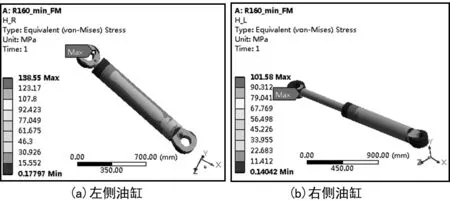

如图3所示,为在工况二载荷条件下液压油缸的应力分布情况,此时左侧液压油缸的最大应力值为138.5 MPa,右侧液压油缸油缸最大应力值为101.5 MPa,两侧液压油缸最大应力值点均出现在油缸与回转平台连接的位置,销轴连接孔。工况二时,截割臂位于极左位置,右侧液压油缸伸至最长,左侧液压油缸伸长量为0,右侧油缸对回转平台施加的是拉力,此时右侧液压油缸内受到拉力作业,左侧液压油缸对回转平台的作用力为支撑力,因此左侧液压油缸受到的是压力作用。左侧油缸最大应力值点在与回转平台相连的销孔位置,但右侧液压油缸最大应力值位于销孔与活塞连杆之间的接触位置,这也能解释右侧液压油缸在工况二时受压力作用。

图3 工况二液压油缸应力云图

左右侧液压油缸在两种工况下,最大应力值出现的区域相似,主要包括销轴连接孔和销轴连接孔与活塞连杆之间的位置。左右侧液压油缸的最大应力值均小于材料的屈服强度355 MPa,说明油缸整体结构安全,正常使用时不会出现结构性破坏。但应警惕最大应力区域,在疲劳载荷的作用下产生结构破坏。液压油缸所受的载荷与回转平台位置以及截割臂所受的外部载荷密切相关。

5 优化改进建议

根据对掘进机回转平台的左右旋转支撑油缸的应力分析,可以得到液压油缸相对比较薄弱的区域,但油缸的最大应力远小于材料的屈服强度,液压油缸的整体安全,满足结构强度设计要求。油缸的最大应力所处位置较为敏感,若区域内存在焊缝。则焊缝可能在交变载荷的作用下产生疲劳裂纹,危及掘进机结构的安全,对该液压油缸的结构提出两点改进意见:①适当提高液压油缸活塞杆与筒体的性能、强度;原结构使用的是45号钢,可以根据需要选择强度更高的35CrMo,从材料基础上提高液压油缸的可靠性,从而提高掘进机的使用寿命;②提高液压油缸的制造工艺,可以适当增加活塞杆的直径,提高其抗冲击载荷的能力,特别留意活塞推杆与销轴支耳连接的区域,应对焊缝进行打磨,同时对结构进行去应力处理。

6 结 语

掘进机是隧道掘进工程以及煤矿开采工程中一种重要的设备,对提高施工效率起到了巨大的作用。由于掘进机回转平台承受着来自截割臂的交变载荷,回转平台通过液压油缸将载荷传递至机身,由此造成液压油缸时常产生故障。为提高掘进机的使用寿命,以EBZ40回转平台支撑油缸为例分析液压油缸应力分布情况。首先,建立液压油缸的有限元计算模型,并根据掘进机实际的工作状态拟定两种极端的载荷工况。分析得到液压油缸在两种工况载荷作用下,最大应力值均小于材料的屈服强度。仿真结果表明液压油缸的整体结构比较安全,但存在应力集中的区域,为提高液压油缸的可靠性,提出了两条工艺性改进意见。研究对于掘进机回转支撑油缸强度分析具有参考意义,对提高掘进机使用性能具有重要意义。