超声无损检测在工业陶瓷中的应用

2021-12-03翟玲玉邢政鹏冯金龄李乐正姜立平孙增光

翟玲玉,邢政鹏,冯金龄,李乐正,姜立平,孙增光

(山东工业陶瓷研究设计院有限公司,山东 淄博 255000)

0 引言

工业陶瓷是一种具有耐高温、耐腐蚀、耐磨损和耐冲刷等一系列良好性能的脆性材料,因其脆性大、抗冲击性能和抗热震性差等缺点,在产品、成品及在役产品检测中,材料表面及亚表面缺陷常被作为关键的检测项目。超声波无损检测作为一种常规的无损检测技术,在工业陶瓷的检测中得到了广泛应用。

1 工业陶瓷

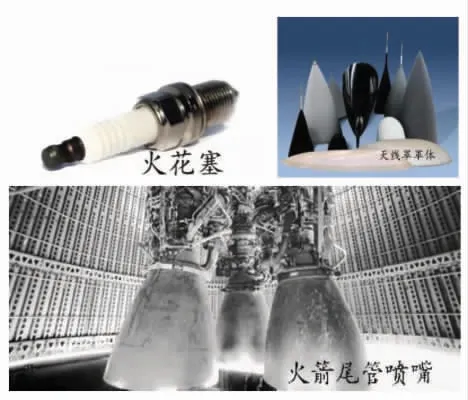

工业陶瓷,即工业生产用及工业产品用陶瓷,是精细陶瓷中的一类,该类陶瓷因其优越的材料性能,被广泛用于替代金属材料和有机高分子材料[1]。目前应用较广泛的有氧化铝陶瓷、碳化硅陶瓷和氧化锂陶瓷等,各类工业陶瓷因其独特的材料性能,在高温炉炉管、内燃机火花塞、火箭尾管喷嘴、汽轮机叶片和天线罩罩体等产品中得到了广泛应用,如图1 所示。

图1 工业陶瓷制品

2 工业陶瓷无损检测的必要性

工业陶瓷根据其工艺方法的不同,材料内部组织存在多孔或致密的状态,孔隙率高的工业陶瓷在生产过程中需要剔除不符合要求的气孔,较为致密的工业陶瓷则容易在表面或亚表面出现微裂纹等缺陷[2]。同时,随着科技的发展,制造业技术水平不断提高,越来越多结构复杂的工业陶瓷制品被不断研制开发,新型几何特征测量方法的开发也迫在眉睫。

工业陶瓷制品通常作为结构件,在使用过程中对设备、产品组件起到保护、承载和传递信号的作用,因材料本身为脆性材料,抗冲击性能、抗热震性能较差,有研究表明,当工业陶瓷表面或亚表面存在10~60μm数量级的缺陷时,即可导致制品在工作时发生破坏,影响了产品功能甚至直接造成报废,这类缺陷限制了工业陶瓷的发展与使用。

超声无损检测作为目前应用最广泛的一项无损检测技术,因非破坏性、穿透能力好、可实现在线检测、检测成本相对较低、检测效率高等特点,在工业陶瓷的材料组织分析、几何特征测量、产成品质量状况及在役产品的使用及损耗检测中得到了广泛应用[3]。

3 超声无损检测原理及过程

无损检测技术即非破坏性检测技术,就是在不破坏待测物质原来的状态、化学性质等前提下,为获取与待测物的品质有关的内容、性质或成分等物理、化学情况所采用的检查方法[4]。超声无损检测是常规无损检测方法中的一种,它是由超声波与试件相互作用,通过对产生的反射、透射和散射波的研究,对试件进行缺陷检测、几何特性测量、组织结构和力学性能变化的检测和表征,并进而对其特定应用性进行评价的一项无损检测技术,具有非破坏性、检测全面性及全程性等特点。

超声波无损检测的基本工作原理如下:声源产生超声波,采用一定的方式使超声波进入被测件;超声波在试件中传播并与试件材料以及其中的缺陷相互作用,使其传播方向或特征被改变;改变后的超声波通过检测设备被接收,并可对其进行处理和分析。根据接收的超声波的特征,评估试件本身及其内部是否存在缺陷及缺陷的特性。

4 超声无损检测在工业陶瓷检测中的应用

4.1 超声C 扫描

超声无损检测按显示缺陷方式分为A 型、B 型和C 型,A 型扫描显示的是某一点的缺陷情况,B 型扫描显示的是缺陷在纵向截面的检测情况,而C 型扫描显示的是被扫描件整个横向截面的扫描结果情况[5]。A 型及B 型扫描方式检测结果显示为波形图,而C 型扫描检测结果为成像图,如图2 所示。

图2 超声扫描图

由图2 可知,超声C 扫描显示结果可以较为直观地反映材料缺陷的形状、大小及具体位置,且可以清晰地显示出所有的夹杂物,包括对X 射线不灵敏的非铁夹杂物。在工业陶瓷检测过程中,因其需要耦合剂或产品需要浸渍在设备容器中,需要考虑耦合剂及浸渍是否会对工业陶瓷材料制品本身产生影响[6]。其优点是能检测多层层叠整个深度内的裂纹和不连续性,在对某些高气孔率的工业陶瓷进行超声C 扫描时,一般使用高频来检测小缺陷。

4.2 激光超声无损检测

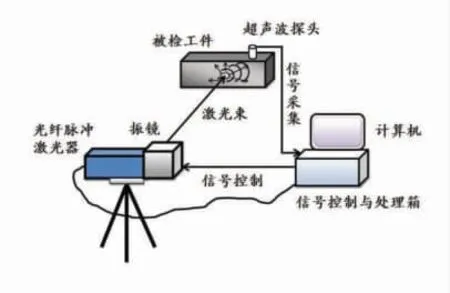

激光超声无损检测技术是利用激光束照射被测样件表面,激发出超声波后利用光学方法对超声波进行检测,从而实现对样品进行无损检测的一种方法,其原理如图3 所示。此种方法当激光的功率较大时,则会出现ablation,即表面会被打出东西来,对被测样件产生损伤,因此对热和冲击敏感的材料难以应用。

图3 激光超声无损检测原理

目前,激光超声无损检测常被用来检测工业陶瓷材料的热学性质如热导率、比热容和热膨胀系数等,因此类检测均为采用试样检测,因此不会对产品本身产生影响。

4.3 空气耦合式超声波无损检测

空气耦合式超声波无损检测系统与传统超声无损检测系统类似,可以通过对已有检测系统进行适当改进来实现,它具有非接触、非侵入和完全无损的特点,弥补了传统超声无损检测方法使用专门耦合剂或水浸渍的不足[7]。它的反射方式有表面反射法、遥测法和底面反射法,如图4。其检测过程中超声波的传播主要受3 个方面的影响:超声波在空气中的衰减、超声波的大量反射和超声换能器的转换效率。前两者在空气耦合式超声波检测条件下为自然现象,无法改变,因此空气耦合式无损检测主要技术在于研究超声换能器。对工业陶瓷中声阻抗超高的材料来说,空气耦合式很难实现在线检测,对这些材料的空气耦合式无损检测必须采用与其相匹配的超声换能器等特殊机制来实现。

图4 空气耦合无损检测法

目前,空气耦合式超声波无损检测技术在国际上已完成了航空用复合材料胶粘情况的检测、在役潜艇用复合材料损伤及退化情况检测、纺织品涂层的不规则性检测等试验,并都取到了较好的效果。随着工业陶瓷应用领域的不断扩展,对工业陶瓷裸样进行涂层、组装粘接等,已成为其较为普遍的一个应用发展方向。随着国内及国际上该技术的研究及突破,未来空气耦合式无损检测技术会在工业陶瓷应用中得到更好的应用与发展[8]。

4.4 超声扫描显微镜

超声扫描显微镜是一种将高频超声波发射并传递到样品内部,通过采集到反射或穿透的超声波能量信息或者相位的变化信息,来检查样品内部出现的分层、裂缝或者孔洞等缺陷的超声扫描方法[9]。它的分辨率较高,对样品厚度没有限制,但其受设备及工作方式限制,不适合完成在线检测,常规超声扫描显微镜设备如图5。

图5 超声扫描显微镜

在工业陶瓷检测中,超声扫描显微镜常被用来检测材料内部组织结构,也常用于检测粘接界面的成像工作。利用超声扫描显微镜可以获得材料缺陷在不同深度层面上的超声C 扫描图像,二维声学图像可以显示出缺陷在一定深度处的剖面图像[10]。三维图像可以得到缺陷的立体图像、三维几何尺寸和相对空间分布。

5 结语

超声无损检测克服了传统耦合法难以适应在线检测的缺点,从工业陶瓷内部组织结构的检测、制品的生产质量控制到在役产品的质量状况监测,在工业陶瓷各个研制生产阶段都得到了广泛应用,随着工业陶瓷材料应用的不断扩展以及超声技术的不断发展与优化,超声无损检测技术在工业陶瓷检测和评价方面仍将继续发展。