大庆油田调整井示范井

——杏1-丁2—水149井钻井固井配套技术

2021-12-02杨海波

杨海波

(大庆钻井工程技术研究院钻井机械研究所,黑龙江大庆163413)

1 概况

1960年大庆石油会战以来,广大职工发扬大庆精神铁人精神,战胜了重重困难,不断组织科技攻关,取得巨大成果,1976年年产原油达到5000×104t。截止到1980年,主要依靠基础井网、提高注水压力、放大压差和自喷开采保持了稳产。为了实现长期高产稳产,油田进一步开展了地下大调查,发现约有三分之一油层动用较好,三分之一油层动用较差,三分之一油层甚至没有动用。经过详细讨论和分析,制定了油田开发“三个转变”的技术方针,即增产挖潜要由高渗透主力油层转变为中低渗透层;挖潜措施由同井分层开采转变为钻加密调整井细分层系开采;开采方式由自喷采油转变为机械采油。实施三个转变的首要任务就是要在萨尔图、喇嘛甸、杏树岗三个主力油田(以后简称萨喇杏油田)钻加密调整井。

钻调整井的主要目的,是为了提高储层的开发效果和采收率,为此,保证封固井段的固井质量,提高油层的动用程度成为钻调整井的首要目标。调整井钻井和固井是一项完整的系统工程,因此要在钻井全过程中,为固好井创造条件。同时,在保证封固质量的基础上不断提高钻井速度,以满足长期高产稳产的需要。

大庆萨喇杏油田属陆相非均质多油层砂岩油田,平均井深1220m,由萨尔图、葡萄花、高台子三套油层共100多个小层组成,单层厚度20m到0.2m(二次加密调整井还包括表外储层),跨度约300~600m,渗透率差异很大。三个油田经过早期高压注水后,地下压力系统发生了很大变化,形成了高压层和欠压层同时存在的动态多压力层系,钻井和固井的难度极大。

钻井系统科技人员在地质开发系统的配合下,开展了以提高固井质量为核心的联合攻关,经过近10年刻苦钻研,总结出一套“固井八字”(压稳、居中、替净、密封)指导方针和相应的钻井固井配套技术,完善了薄层固井技术,固井质量合格率由1980年的66.9%提高到1990年的99%以上,优质率由1980年的不足30%提高到1995年的95%;平均机械钻速由1980年的13.31m/h提高到1995年的23.61m/h,提高了77.4%。“调整井钻井固井技术”成为1985年《大庆油田长期高产稳产的注水开发技术》项目、“薄层固井技术”成为1996年《大庆油田高含水期“稳油控水”系统工程》项目两个国家级科技进步特等奖的重要组成部分。

1995年以后,固井质量优质率始终保持在95%以上。钻调整井数量逐年增加,1979年年钻井122口,1986年上升到996口,1994年为2126口,1996年达到2606口,以后一直保持在2500口井以上。从1979年起钻一次加密调整井11092口;1990年起钻二次加密调整井11488口;2000年起钻三次加密调整井,为原油年稳产5000×104t27年,之后又稳产4000×104t12年,做出了重大贡献。

2 调整井示范井——杏1-丁2—水149井

杏1-丁2—水149井,位于大庆杏树岗油田北部,是一口目的层为下白垩系嫩江组、姚家组萨尔图、葡萄花油层的二次加密注水井。设计和实际井深均为1230m。井身结构为导管+F203mm井眼,下入日本产钢级J55、F139.7mm油层套管,上部壁厚6.2mm,井口及油层部位用壁厚7.22mm。本井于1992年10月1日搬迁安装,10月3日23:00开钻,10月4日22:00完钻,电测7:00,10月6日固井,10月7日10:00声检完毕,测定为优质井。本井经邻近注水井停注放溢后,钻井液密度控制在1.65~1.71g/cm3之间,应用高密度优选参数钻井技术,用一只高效能喷射式金刚石三刮刀钻头、23h钻完一口1230m的井,实现了调整井1d一只钻头钻完一口中深井的“大三一”优质井。机械钻速达到72.4m/h,比该地区平均机械钻速41m/h提高76%。创出了调整井钻井的最高水平。

2.1 钻井配套技术

1986年起,大庆钻井三公司相继开展了高密度钻井液(1.60g/cm3以上)高压喷射钻井和优选参数钻井技术现场试验,取得成功后及时组织全面推广。本井按照高密度钻井液优选参数钻井技术要求,进行了六项装备配套:配备2台1000~1300马力钻井泵;耐35MPa的高压管汇;自制中型钻机固控装置;六参数钻井仪表;双钟摆钻具组合;钻井泵易损件。应用了高密度钻井液优选参数钻井技术成果,既达到了为保证固井质量创造了良好的井眼条件,又提高了钻井速度。

2.1.1 应用高密度三钾聚合物钻井液

为了进一步改善钻井液性能,使井壁更稳定,井径扩大率更小,更适合于优选参数钻井,本井选用1989年钻井二公司研制的高密度三钾聚合物钻井液。其中聚丙烯酸钾(K-PAM)为包被絮凝剂,丹宁酸钾(KTN)为稀释剂,氢氧化钾(KOH)为pH值调节剂。钻井液中用K+离子能较好地代替Na+离子,提高了钻井液抑制粘土水化分散和造浆能力。该钻井液有适中的粘度和切力,失水低,泥饼薄而致密,平均井径扩大率较低。本井在钻穿流砂层后,钻开油层前,进行两次处理,达到设计要求后,认真搞好了正常钻进中钻井液性能维护。分段钻井液性能见表1。

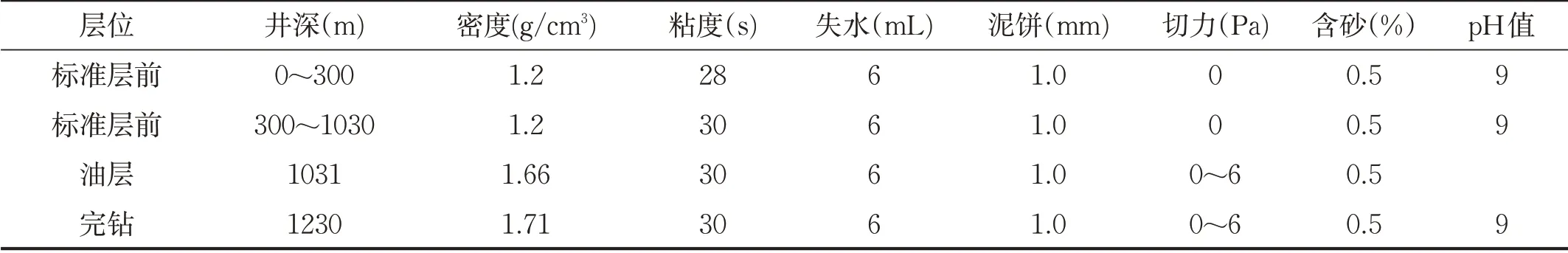

表1 全井钻井液性能表

2.1.2 应用高效能喷射式金刚石刮刀钻头

刮刀钻头和牙轮钻头在井底流场、磨损方式、井底实际水功率计算和破岩方式等四个方面有所不同。经过室内实验和分析,提出用井底压力梯度、漫流速度和射流冲击面积综合评价井底流场的三项指标,为研制高效能喷射式三刮刀钻头(简称3BP)提供依据。

根据对刮刀钻头井底流场分析,本井应用了研制的F203mm3BP,在结构设计、喷嘴组合、射流角等方面进行了特殊考虑,充分发挥了水功率的作用。同时,在金刚石材料、烧结工艺、设计强度、保径等方面做了很大改进。使用该钻头,全井实现喷射钻井二阶段,最高泵压17.0MPa,最大比水功率17.5W/mm2,钻压150kN,转速240r/min,排量45~38L/s。

2.1.3 应用“双钟摆”防斜、防卡钻具组合

本井应用的“双钟摆”钻具组合是应用连续梁纵横理论设计出来的。经过多口井现场试验,防斜防卡效果好,钻压可由120kN提高到200kN,提高了钻速。“双钟摆”钻具组合为:

Ø203mm钻 头+Ø178mm钻 铤2根(20m)+Ø195mm稳定器(1.6m)+Ø178mm钻铤1根(9.86m)+Ø195mm稳定器(1.6m)+Ø178mm钻铤1根(9.86m)+Ø159mm钻铤8根(70.6m)+Ø127mm钻杆。

本井完钻电测最大井斜1.8°,全井变化率很小,为固井提供了一个曲率很小的井眼。钻井中也没有发生卡钻及其他钻具事故。

2.1.4 施工情况

开钻前对设备、工具、配件进行全面检查,确保正常施工。施工中做到:上部地层快打,高泵压、大排量、快转速全压钻进。中部地层巧打,司钻集中精力,判断硬夹层。钻遇多层钙质硬砂层和磺铁矿硬夹层时,做

到“两界面、两减压、两划眼”,保护了钻头,修平了井眼,顺利穿过软硬交叉夹层。该队工人编了一段顺口溜:“手握刹把心向党,‘四听’、‘四看’又‘四想’,思想随着转盘转,巧打夹层日上千”。很形象地说明了全队对判断夹层、巧打夹层的重视程度。下部地层稳打,合理施放钻压,均匀送钻,防止久跳折断刮刀片。钻杆单根连接大钳紧扣,防止倒扣、错扣。全井处理和加重钻井液不停钻,大量节省非生产时间。班班进行设备保养,预防机械出现故障。经过全队职工努力,仅用23:00钻完一口1230m中深井,实现了调整井钻成“大三一”井(即用一只钻头1d钻完一口井)。纯钻进时间仅17:00,平均机械钻速达到72.4m/h,比同类地区同类井平均机械钻速41m/h提高了70.8%。

2.2 固井配套技术

2.2.1 应用先进固井施工设备

大庆油田经多年实践,总结出实施紊流注替连续施工是减少钻井液和水泥浆混窜、防止漏失、提高固井质量最重要的措施,以前固井作业以AC-400A(太脱拉)和SNC-N300(黄河)水泥车为主,人工操作,功率小、排量低,耐压低,为了在F203mm井眼中达到注替水泥的紊流速度(1.5m/s)和连续施工(注水泥与替水泥间隔不超过2min)都采取多车(一般3台黄河车注水泥,3台太脱拉替水泥浆)分注分替方式。虽经施工队多方努力,达到指标有一定难度。为此用重金购进由油田提要求,美国BJ公司制造的先进的大功率双机双泵水泥车28台(见表2),彻底改变了固井施工的被动局面。

表2 三种水泥车机型参数对比表

大功率BJ水泥车还有以下优点:对水泥浆进行2次混配,密度均匀;自动计量;自动化操作程度高,每口井仅用2台车就实现了分注分替。本井注替速分别达1.5m/s,注替时间间隔不足2min,水泥浆平均密度达到1.92g/cm3。很好地达到了设计要求。

另外,引进和购置下灰车100多台,完全实现了注水泥自动化操作。引进和研制多台仪表车,使固井施工参数(水泥浆密度、流量、压力显示等)自动准确计量。用封固段的每米电测井径,结合各个钻井队的不同情况,确定注水泥的用量,取得明显效果。用自制的管汇车使固井施工时套管活动距离达到3~10m。以上技术措施,在本井都得到应用。满足了固井设计的要求。

2.2.2 划眼技术

用每米电测井径衡量对小于钻头直径的井径井段(980~1030m)和井底50m进行认真划眼,划眼速度小于30m/h,修正了井眼,修平了井壁。

2.2.3 应用限位弹性套管扶正器

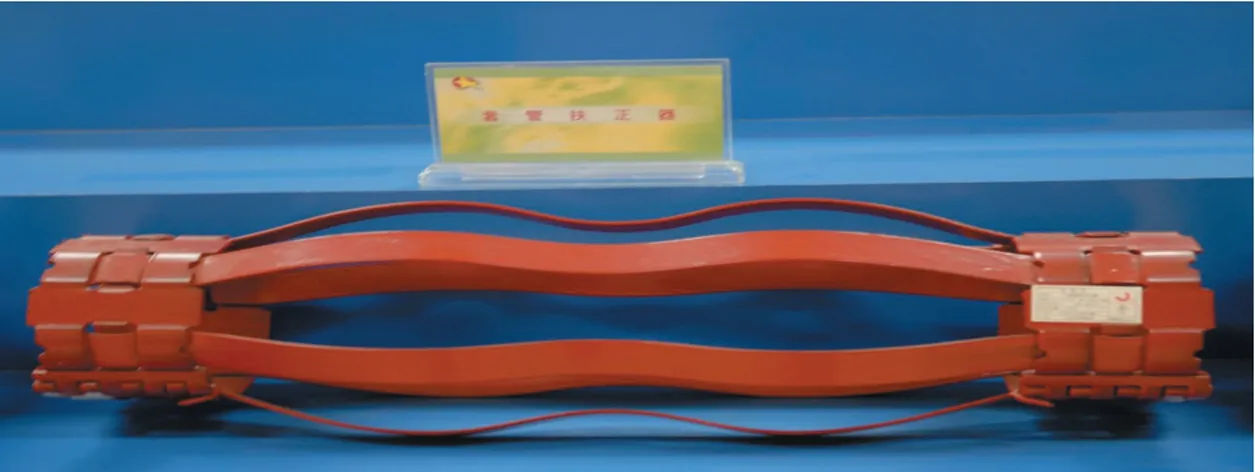

1991年,钻井生产技术服务公司研制成功弹性限位套管扶正器(图1),提高了套管居中度。其特点是:扶正条由一个大挠度改成两个连续的小挠度,增强了扶正条的刚性,减少了变形。又由于安放在套管接箍处,变形受到套管接箍的限制,有更好的扶正效果。经室内实验和计算,刚度增强约8倍;对加放位置经过测算,油层部位每根套管加放一个扶正器,效果最好。大面积推广应用后,使固井套管居中度设计由原来的67%提高到80%以上,提高水泥环均匀度。1992年,在油田全面推广,并远销国内外油田。

图1 限位弹性套管扶正器

本井在油层部位每根套管上加放1个,共放15个,在下套管及固井施工时上下活动套管时,未发生遇卡现象。

2.2.4 使用粘砂套管和新型井下附件

从1024m(油层部位)到底,使用了壁厚为7.72mm的粘砂套管。与光滑套管相比,粘砂套管的强度提高了近三倍。应用了新型下提式浮鞋、浮箍,实现了敞压候凝,可防止候凝期间水泥和套管壁产生间隙而造成层间窜通,并可确保套管内不留水泥。

2.2.5 使用FDN水泥减水剂

在大庆油田调整井固井施工中,为了防止水泥浆和钻井液混窜,一般要求水泥浆的密度要比钻井液密度高0.2g/cm3以上。使用45°C(或称A级)油井水泥固井,当水泥浆密度达到1.92g/cm3以上时,流动度仅为16.5~15.0cm,流动性和可泵性极差,严重影响注水泥作业。FDN是一种β苯磺酸盐,属减水分散剂。按一定比例加入水泥浆,在降低水灰比情况下,改善水泥浆流动性和可泵性,使密度1.92~2.0g/cm3的A级油井水泥的流动度由16.5~15.0cm提高到23~19.3cm,同时,能够起到控制自由水,提高水泥石强度,减少水泥体积收缩的作用。1981年研制成功后,每口调整井都使用。

2.2.6 严格地面施工考核

固井地面施工是确保固井质量的重要环节之一,十几分钟到几十分钟的施工过程就决定一口井的命运,因此从1983年起,钻井部针对固调整井实际,制定了八项固井施工地面标准,并严格进行考核。八项标准为:

(1)减少井内钻井液结构强度,停泵后20min内必须施工;

(2)使用车载二次混配装置,水泥浆密度差控制在设计标准的0.5g/cm3以内;

(3)提高注灰速度,平均注速不低于1.2m/s;

(4)下灰罐串联,从注到替不超过2min;

(5)分车注替,套管内不留残余水泥浆;

(6)一律采用紊流顶替(特殊情况除外),替速达到1.5m/s以上;

(7)仪表车计量,误差不超过3%;

(8)合理控制注灰数量,环形空间水泥面符合设计要求。

施工队严格执行上述标准后,地面施工合格率由1988年的76.4%提高到1993年的98%。

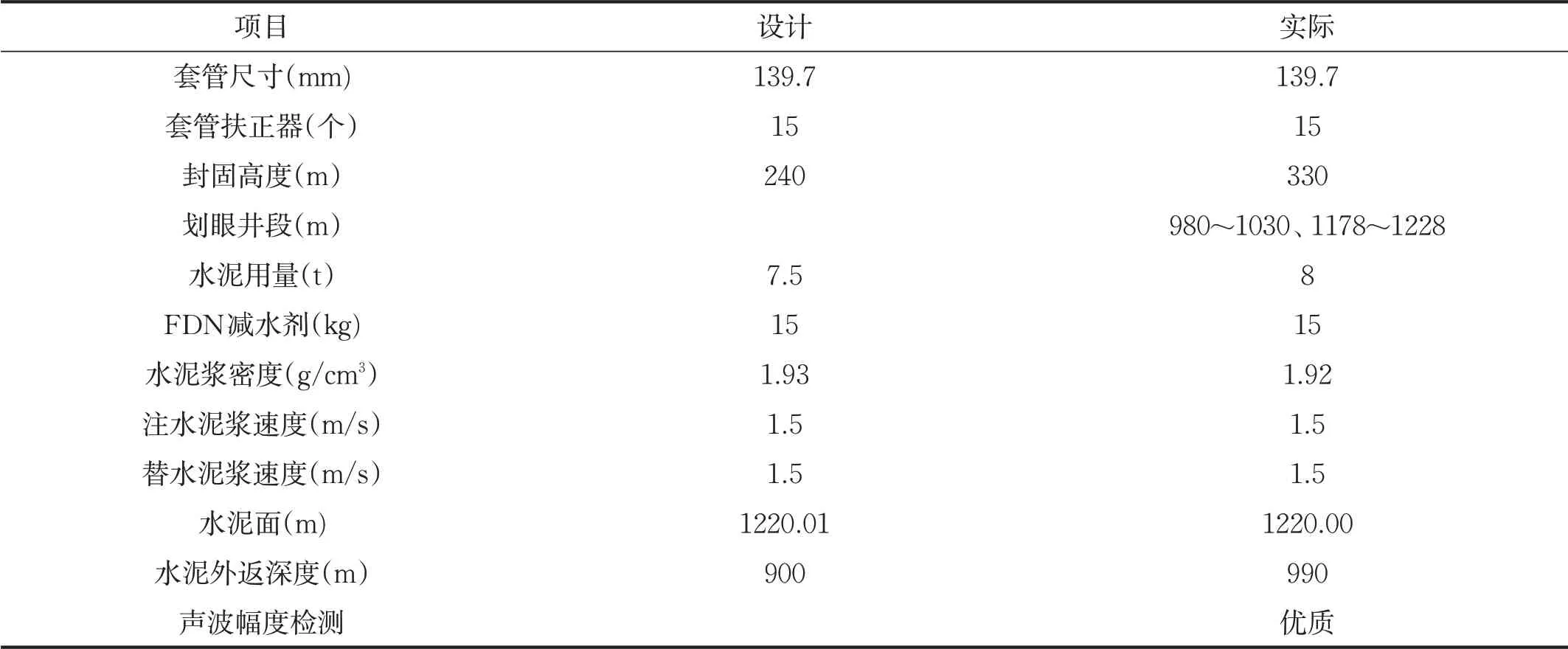

本井由钻井生产技术服务公司三分公司负责施工,由2台BJ水泥车、1台载重15t水泥的下灰车、1台仪表车、1台管汇车组成,于1992年10月6日施工,按固井设计和八项地面施工标准进行,同时,在注水泥和替浆过程中,上下活动套管。其主要指标完成如表3所示。

表3 固井设计主要指标完成表

3 结论和认识

通过钻杏1-丁2-水149井,取得以下成果、经验和认识:

(1)明确了钻该调整井的首要目标是提高封固井段的固井质量,在此基础上也要不断提高钻速。经过努力,实现了提高固井质量和钻速的双丰收。

(2)本井取得好水平是认真执行调整井“固井八字”(压稳、居中、替净、密封)指导方针和相关配套技术的结果,这些相关技术先后都获得省部级以上奖励。

(3)对大庆调整井的地下情况进行了系统研究。分析了油田经过早期高压注水后地下形成高压憋压层、欠压层的原因,正确地提供了上述小层的位置和压力值。提出了停注放溢流措施,为适当降低钻井液密度,顺利钻井和确保固井质量创造了必要条件。

(4)为解决调整井固井候凝期水窜问题,在国内首先开展了“水窜”机理的研究,提出了“压稳系数”的概念和计算方法,研制了各种抗窜外加剂,应用效果明显。

由于大庆油田实行早期注水开发,因各开发层系渗透率不同而造成的吸水程度的各异,在一口井中造成多压力层系,刚开始钻调整井时,由于钻井液密度大,钻井速度慢,固井质量不好,钻井难度很大。经过钻井系统广大科技人员刻苦钻研、潜心研究,逐步形成了一整套保证固井质量、提高钻速的新工艺、新技术,满足了油田开发需要,为确保大庆油田的长期高产稳产做出了重大贡献。