碳酸盐岩酸蚀裂缝渗流-传热特性

2021-12-02詹洪阳贾艳雨陈四利

杜 利,唐 果,詹洪阳,贾艳雨,陈四利

(1.中国石化新星公司新能源研究院,郑州 450000;2.沈阳工业大学建筑与土木工程学院,沈阳 110870)

目前能源消费结构中,仍然以煤炭、石油、天然气等化石能源为主,对环境的污染日趋严重,清洁、可再生和广泛使用的地热能源已成为全世界研究和开发的焦点。由于对流体流动和传热实验工作的了解有限,预测岩体和水流之间通过人工裂缝的热传递遇到了相当大的挑战,全面了解复杂裂缝网络中的热传递行为对于地热储层开发至关重要。华北地区广泛分布的碳酸盐岩储层中发育的大型岩溶热储,规模大,地热资源品质优,可以实施采灌平衡的大规模开发利用[1]。碳酸盐岩热储层基本特征与其他热储层存在很大差异,开发特点也不尽相同,具体表现在:储层内缝洞发育、非均质性强。结合野外、岩心、薄片和钻、测、录井等地质与地球物理资料,明确了雾迷山组岩溶热储的发育特征,主要储集空间类型为孔隙、裂缝、溶洞及其组合[2]。酸化压裂作为碳酸盐岩热储层增产改造的重要手段,为促进热储的开发,提高此类储层的开发潜力,必须明确酸液在裂缝孔隙中的酸化刻蚀过程。碳酸盐岩酸化后,岩石裂缝发生非均匀刻蚀反应,并且在地层闭合应力作用下保持一定开度,形成一条具有导流能力的酸化刻蚀人工裂缝,从而达到改善储层渗流条件,提高地热能源开采率的效果。为了解酸化刻蚀机理,中外众多学者对酸岩反应类型、酸刻蚀导流能力影响因素方面进行了深入研究[3-5]。王永辉等[6]针对高温深层碳酸盐岩储层特点,开展理论研究及现场试验,形成一套深部碳酸盐岩储层酸压改造技术。霍润科等[7]根据碳酸钙酸液浸泡后的宏细观力学试验,揭示酸岩溶解及裂隙扩张反应机理,建立受腐蚀岩样的非线性弹性本构方程。Xu等[8-9]利用多相热流模拟器二次开发的TOUGHREACT数值模拟程序模拟地热开采增产过程,分析出注入高pH的螯合溶液可以同时溶解方解石和斜长石,并且可以提高储层的渗透率。那金等[10]将松辽盆地灰岩储层作为目标层,研究高温高压环境下土酸与热储层相互作用,并建立反应性溶质运移模型模拟上述过程。Zhang等[11]通过酸压试验,得出影响低渗透储层渗透率的3种机制,利用复合酸体系疏通渗流通道,达到提高储层渗透率的目的。

酸化刺激对提高热储层渗透率有着明显的效果,但是热储层岩石对流换热特性才是决定地热储层热能开采能力的关键因素,只有准确认知岩石的对流换热特性,才能合理预测热储层的采热能力,为地热工程的规划设计提供理论依据。此外,确定热储层的热开采率需要了解流体沿裂缝的流动规律、岩石基质内部的热传递及流体与基质之间的热传递[12]。由于实验条件的限制,早先研究流体在岩石裂缝中的对流传热特性大多建立在光滑或水平裂隙的基础上,用平行板模型简化实际粗糙裂隙面,但会造成一定误差[13-14]。由于地热储层岩石裂隙均为粗糙起伏型,为了更贴近于工程实际,准确了解粗糙裂缝中的流体流动和传热过程是十分必要的。赵坚[15]在高温高压下进行岩石裂隙热-水-力耦合实验,证明在岩石-裂隙热传导过程中裂隙几何形态和表面粗糙度的影响不可忽视。Zhao[16]推导出两个解析解模拟花岗岩粗糙裂隙的渗流换热实验,两种模型均表明,沿裂隙面水温非线性增长。Luo等[17]在裂隙网络的宏观尺度上评估裂缝局部表面粗糙度对流体流动和传热过程的影响,研究表明裂隙面与循环流体之间的对流换热是裂隙岩体热开采的关键问题。He等[18]和Bai等[19]结合实验和数值模拟方法,研究了表面粗糙度对花岗岩单裂隙水流传热特性的影响,并且提出了一种计算流动流体与岩石裂隙间的对流换热解析方法。

鉴于目前研究现状,现以献县科研基地的雾迷山组为目标储层,岩性为白云岩,本组岩性和层序稳定,富含镁碳酸盐岩。采用目标储层的露头岩心和酸液配比,开展静态溶蚀酸岩微观结构分析和宏观三维扫描,并且基于自主研发的多场耦合三轴试验系统,对在不同浓度侵蚀下的裂隙粗糙面开展渗流传热试验,以蒸馏水作为碳酸盐岩人工裂隙的工作流体,在110 ℃的实际工况温度条件下,测量入水口与出水口的水温,研究碳酸盐岩的渗流和传热特性。

1 试验概况

1.1 岩石试样制备

试验目标岩芯为蓟县系雾迷山组白云岩,白云石含量为100%,X射线衍射(X-ray diffraction,XRD)矿物成分分析如图1所示。岩芯加工标准参考《工程岩体试验方法标准》(GB/T 50266—2013)工程岩体试验方法标准,根据实验要求,试验需求的试样尺寸为φ50 mm×100 mm圆柱体,加工好的试样表面光滑,完整性好,保证其上下两个端面的平行度以及轴线的垂直度误差在0.02 mm以内,并且符合规范要求,岩样基本物理参数如表1所示。使用线切割机制成平直裂隙面,裂隙面较为平坦在低浓度酸刻蚀下溶蚀不明显,取用高浓度酸进行浸泡侵蚀可见纵横交错的溶蚀条痕,与粗糙裂隙面相比,更便于定量计算粗糙度。

表1 岩样基本物理参数Table 1 Basic physical parameters

图1 碳酸盐岩矿物组分含量Fig.1 Carbonate rock mineral composition content

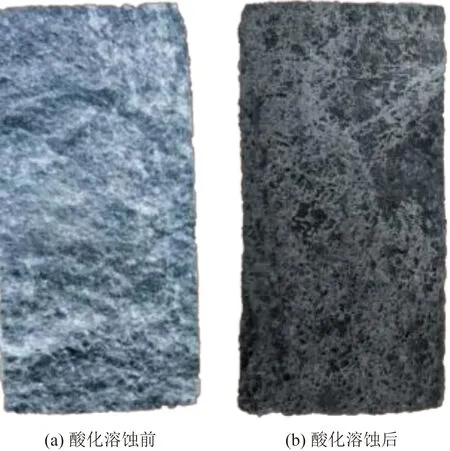

高浓度酸会提高裂隙岩体基质中孔隙度和渗透率,有利于裂缝和基质中充分的热交换,对于工程上来说,就是延长开采井中热突破的时间。为了更贴近实际并且增加两组对照试验,共配制质量分数为15%、20%和25%的盐酸溶液与碳酸盐岩裂隙面进行静态溶蚀反应试验。碳酸盐溶蚀反应前后对比如图2所示。

图2 碳酸盐溶蚀反应前后对比图Fig.2 Comparison diagram of carbonate rock before and after dissolution reaction

1.2 微观结构特征分析

热储层岩石的微观结构是影响地下热水储集和渗流传热的重要因素,扫描电镜分析作为研究岩石孔隙结构的有效手段,不但能对纳米/微米矿物的裂缝、孔洞定性描述,而且可以为岩石的成因和热储层评价等提供依据。本次电镜扫描试验在中国科学院武汉岩土力学研究所实验测试中心Quanta250扫描电子显微镜上进行,放大倍率依次为200×、800×和2 000×,电镜扫描结果如图3、图4所示。选取大小为1 cm×1 cm的岩石平整断面,由于岩石的绝缘特性,在外表面进行喷金处理。先做初始状态下的电镜扫描,与20%浓度盐酸溶液充分反应100 s后,再次进行电镜扫描。对比分析两次电镜扫描结果,未酸化样品相对致密,孔隙和裂缝发育较差,经过盐酸酸化刻蚀处理后,碳酸盐岩样品孔隙明显增加,并沿着节理缝溶蚀并产生大量的溶孔、溶洞和溶缝。

图3 未酸化碳酸盐岩扫描图Fig.3 Scanning image of unacidified carbonate rock

图4 酸化后碳酸盐岩扫描图 Fig.4 Scanning of carbonate rock after acidification

未酸化刻蚀前,碳酸盐岩晶体边缘较平直,呈棱角状,由于沉积期重结晶作用的影响,孔隙度减小,晶体之间形成晶间微孔隙。有以下特点:孔隙大小均匀、分布不均匀;孔隙与孔隙之间相互连通,形成晶间隙、晶间缝,孔喉大小在1 μm左右;微孔隙的发育与连通,破坏了岩石的完整性,增加了孔隙空间,使碳酸盐岩成为很好的热储集水层。酸化刻蚀后,表面形态多样,部分溶孔内被完整的碳酸盐岩晶体或者石英颗粒填充,未填充的区域成为储水的良好空间。碳酸盐岩被溶蚀呈骨架状,骨架孔隙十分发育,骨架形态下的碳酸盐岩在合适的酸化条件下能够增加渗流通道,增大与换热工质的接触面积,从而提高地热产热量。

在较低浓度溶液下进行侵蚀试验时,试样刻蚀表面可见纵横交错的溶蚀条痕。随着溶液浓度的增加,表面分布有小的溶蚀孔洞和裂缝,上述试验结果表明,酸化刻蚀能够在裂隙面形成较好的凸起结构,增加裂隙面的粗糙度,从而实现更好的换热效果。

1.3 裂隙面粗糙度测试

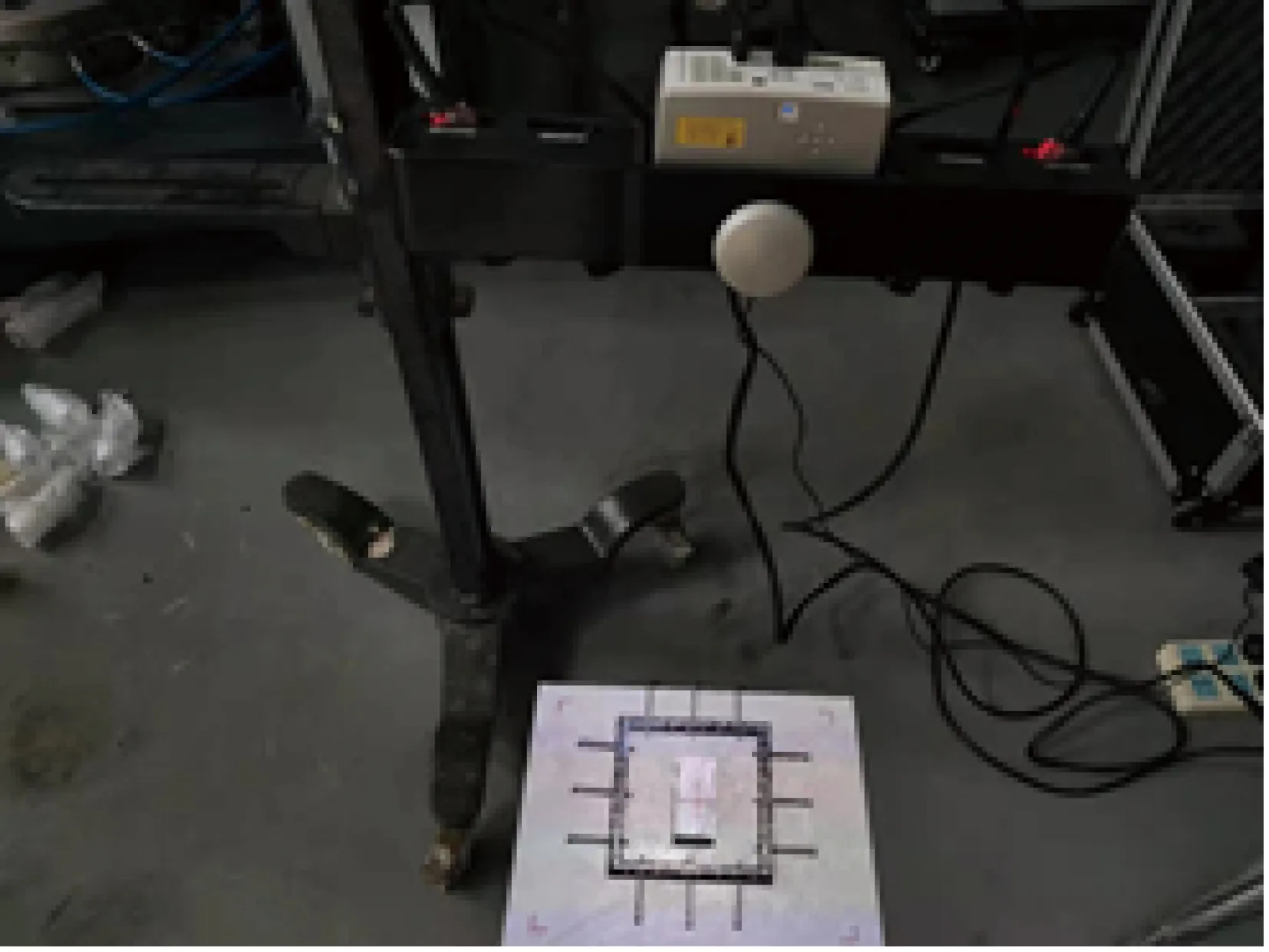

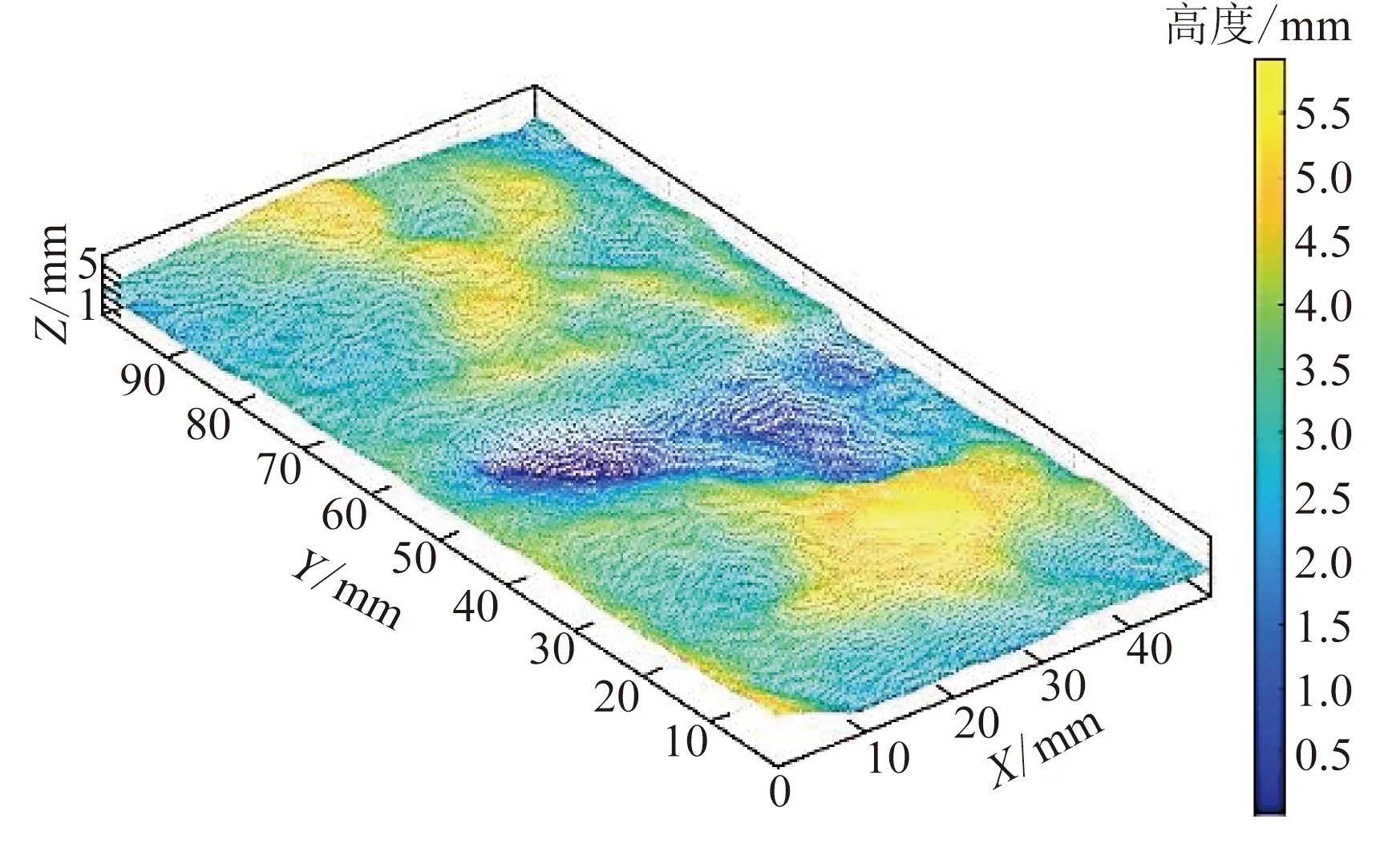

酸蚀岩石裂隙面借鉴结构面三维粗糙度指标对其进行定量表征,目的是研究粗糙度随浓度的变化规律及不同浓度对裂隙面形态的影响。将通过三维扫描设备获取的后缀名为PLY格式的点云文件,通过Geomagic Studio软件进行进一步的点云数据后处理,并进行网格曲面封装形成与原始结构面表面形态一致的数字重构图像,三维扫描装置如图5所示。再基于MATLAB软件编写三维粗糙度指标的计算程序,得到裂隙面的表面形态点云图像,如图6所示。根据文献[20],计算出15%、20%、25%浓度盐酸侵蚀裂隙面粗糙度分别为5.825、6.993和7.736。

图5 三维扫描系统Fig.5 3D scanning system

图6 酸蚀裂隙面等值线云图Fig.6 Contour map of acidizing etching fracture surface

1.4 碳酸盐岩单裂隙对流换热试验

基于实际工况下的地应力场与温度场,设定不同温度-应力耦合环境参数,使用多场耦合三轴试验仪进行不同流量下裂隙导流换热试验,测量出水口与入水口的水温,研究碳酸盐岩裂隙换热性能。裂隙导流换热试验所使用的中国科学院武汉岩土力学研究所自主研发的实时高温常规三轴试验系统,试验装置如图7所示。

实时高温常规三轴试验系统包括加热系统、三轴压力系统、渗流系统及数据采集及处理系统等。其中加热系统包括围压室外的电加热套,最高加热温度达到200 ℃,可实现自动控制温度;三轴压力系统包括围压室、轴压室、测试室、围压闭环伺服计量泵、轴压闭环伺服计量泵,围压最大可以施加到100 MPa;渗流系统包括渗透压闭环伺服计量泵;数据测量及采集系统包括岩心表面布置的4个铠装热电阻、围压传感器、上孔隙压传感器、下孔隙传感器,数据交换口等,连接到电脑主机上,实现电脑对数据的实时监测与控制。

选择蒸馏水作为试验的换热工质,基于实际工况下的地应力场与温度场,对采用指定酸液浓度刻蚀的单裂缝裂隙面试样设定不同围压,然后采用不同流量向裂缝注入不同温度的水,进行裂缝导流换热效率试验,测量出水口与入水口的水温,研究环境应力、温度、裂缝粗糙度和流量对裂缝热传导和热对流双重作用机理。

1为轴压室;2为活塞;3为围压室;4为出口处热电偶;5为岩样;6为入口处热电偶;7为端部垫块;8为底部垫块;9为电磁加热套;10为数据采集器;11为底座;12为排水池;13为压力泵图7 实时高温常规三轴试验系统Fig.7 Real-time high-temperature conventional triaxial test system

试验变量设置,包括初始温度、围压与流动速率,均根据实际工程中提供的钻井资料、抽水试验数据与相关地质资料[21]进行设置,以保证室内试验还原真实温度与地应力,提高试验数据与分析结论的准确性。试验温度设置为110 ℃,待岩样温度达到预期试验温度并维持热平衡状态时(20 min内温度变化不超过1 ℃),才能进行实验。设置3、6、9、12、15、18 mL/min共6个流动速率,并且在试验设计的温度水平下,施加第一级渗流流量3 mL/min,以3 mL/min为间隔,逐级升高渗流流量值至18 mL/min,等待出口水温稳定时,分别记录各级渗流流量下的进出口水流温度,岩样内、外表面温度等数值。

岩石的对流换热系数是描述流体通过裂缝表面渗流传热过程中的重要试验参数,可以用来评价流体与裂隙表面的热交换能力和预测地热储层的产水量。目前现有的对流换热系数计算公式较少通过试验研究得到充分的验证,对这些公式进行实验数据的评估,有利于筛选出合适的计算方法研究碳酸盐岩裂隙换热特性。

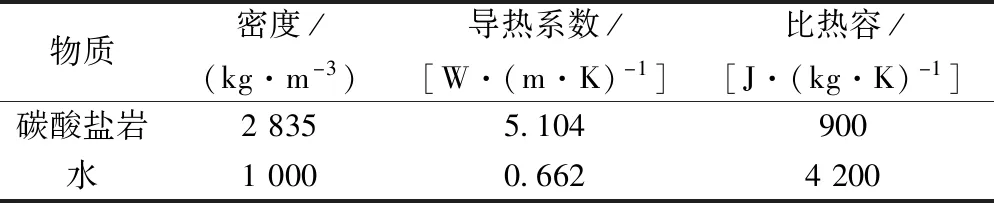

由于裂隙岩体的裂隙面往往为不规则起伏面,研究粗糙裂隙面的对流换热过程较为复杂,为了简化研究减少计算量,提出以下基本假设:裂隙对流换热过程只考虑热传导、热对流,忽略热辐射的影响;岩石裂隙的渗透率远远大于岩石基质的渗透率,忽略岩石基质的渗透性,水流只在裂隙范围内流动;水流传热过程仅发生在裂隙通道内,忽略流动过程中的热量散失。对流换热系数h的计算公式[22]为

(1)

式(1)中:h为对流换热系数,W/(m2·K);Q为对流换热过程的总热量,J;L为岩样的长度,m;R为岩样的半径,m;Ti0为岩石裂隙面中心点的温度,℃;Tc为岩样外壁温度,近似为油温,℃;Tw(x)为沿着裂隙纵向轴线的水温平均值,可以用测得的出入口水温平均值来近似代替。

2 试验结果与分析

2.1 粗糙裂隙表面温度分布

根据深层热储特征及实际酸化压裂现场配制20%浓度盐酸溶液为主,以20%浓度盐酸酸蚀裂缝为例说明温度为110 ℃时,粗糙裂缝渗流传热过程中各点温度的演变过程,如图8所示。

图8 渗流换热过程中裂缝入口和出口水温温度的变化Fig.8 Variation of water temperature at crack inlet and outlet during seepage heat transfer

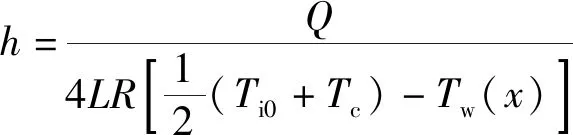

图8反映了岩样外壁温度为110 ℃时,在0、5、10、15 MPa 4种围压条件下,各流速下出入口水温的演化规律。当围压为0时,出口温度变化范围为104.56~106.52 ℃,即是初始岩样温度的95.05%~96.84%;围压为5MPa时,出口温度变化范围为104.97~106.88 ℃,即是初始岩样温度的95.43%~97.16%;围压为10 MPa时,出口温度变化范围为105.74~108.35 ℃,即是初始岩样温度的96.13%~98.50%;围压为15 MPa时,出口温度变化范围为106.30~108.88 ℃,即是初始岩样温度的96.64%~98.98%,表明同等条件下,增大围压会进一步减小渗流通道,会减小裂隙开度,促进传热,采热率会随着围压的增加相应提高。出口温度与流体流速呈正相关,随着流速的增加,裂隙入口处水温逐渐降低,冷水注入高温岩体,岩体向裂隙水传递热量,裂隙水以对流换热的形式将热量带走,出口处水温接近于岩样外壁温度。并且在低流速(小于12 mL/min)情况下,出口温度变化趋势较快,极大的影响对流换热效率。因此,对于实际工程而言,找到特定极限流速是提高地热开采效率的重要因素。

可以看出,随着渗流传热过程的进行,测点的温度开始发生变化。这表明,沿流动方向的不同位置,局部传热强度不同,根据热边界层理论解释岩样裂隙表面温度沿流动方向的演化特征。由于热量的传递作用,当流体流过固体表面时,发生温度的改变,将形成一个温度激烈变化的边界层,称为热边界层,热边界层的厚度决定裂隙通道内的传热过程和温度分布。在本试验中,当低温流体流过裂隙表面时,边界层厚度从入口逐渐增加到出口,随着边界层的加厚,导热热阻增加,传热速率降低,从而导致对流换热强度的降低,导致各个测温点的温度变化趋势存在异同。

2.2 水流通过粗糙裂隙的传热特性

为了研究流速和粗糙度对碳酸盐岩单裂隙渗流传热特性的影响规律,在温度为110 ℃、围压为0、5、10、15 MPa条件下,讨论对流换热系数随流速和粗糙度的演化规律,结果如图9所示。

对岩溶裂隙热储层地热水温度为70~100 ℃,并且根据测井资料,井底温度为107.5 ℃。为了获得最佳换热效率和经济效益,在地热储层中选择合适的体积流量极其重要。试验流速为6 mL/min时,经过换算对应实际工程中水流流速4.02×10-4m/s[23],与目标碳酸盐岩储层地质资料中的流速相吻合。实验中测试了6种不同的流速,分别为3、6、9、12、15和18 mL/min,以说明流速对对流传热的影响。在任意一个给定的围压下,对流换热系数与流量呈正相关关系,以酸刻蚀浓度为20%(JRC=6.993)、围压为15 MPa的试验结果为例,当流量由3 mL/min增大至18 mL/min时,对流换热系数由70.3 W/(m2·K)增大至375.25 W/(m2·K),再次证明碳酸盐岩是个换热效率极佳的介质,而且可以看出围压不是影响换热效率的最大因素,而流量的大幅增加会使得总换热量增加,也使得单位流量的换热强度增大。

为了研究裂隙面粗糙度对对流换热过程的影响,对不同酸液浓度刻蚀的碳酸盐岩粗糙裂缝进行了渗流传热实验。如图9所示,在3种粗糙度下,对流传热系数随温度和流量的演化特征基本一致,对流换热系数增幅与流量、压强呈正相关。

图9 对流换热系数随流速和粗糙度的演化规律Fig.9 The evolution of convective heat transfer coefficient with flow rate and roughness

随着酸液浓度的增大,裂隙表面形成较多酸蚀孔洞,裂隙面粗糙度显著增加。相同流量下不同裂隙表面粗糙度的总传热系数不同,说明裂隙表面粗糙度对水流通过岩石的传热特性有很大影响。当体积流量保持不变时,总传热系数随着粗糙度的增加而增加。以围压为15 MPa、流速为3、6、9、12、15和18 mL/min为例,25%浓度酸蚀裂隙较15%浓度酸蚀裂隙对流换热系数增大幅度分别为18.25%、22.14%、18.87%、12.98%、12.17%和10.98%。这表明流体流过裂缝表面,越粗糙的裂缝表面有助于更大程度的渗流传热,且不同流速对传热的增幅效果呈现逐渐减缓的趋势。酸化刻蚀使裂缝粗糙度增加,裂缝开度增加,增加了热交换面积,提高了换热效率,酸化刺激对提高导流换热效率起到一定的促进作用。

2.3 碳酸盐岩单裂隙渗流传热耦合分析

在满足单裂隙渗流传热理论模型的基本假定前提下,建立碳酸盐岩单裂隙渗流传热几何模型如图10所示。建立三维单裂隙渗流传热几何模型会产生大量网格,并且由于裂缝的开度远远小于岩样的直径,因此采用二维单裂隙渗流传热几何模型。

图10 单裂隙渗流传热几何模型Fig.10 Geometric model of seepage and heat transfer in a single fracture

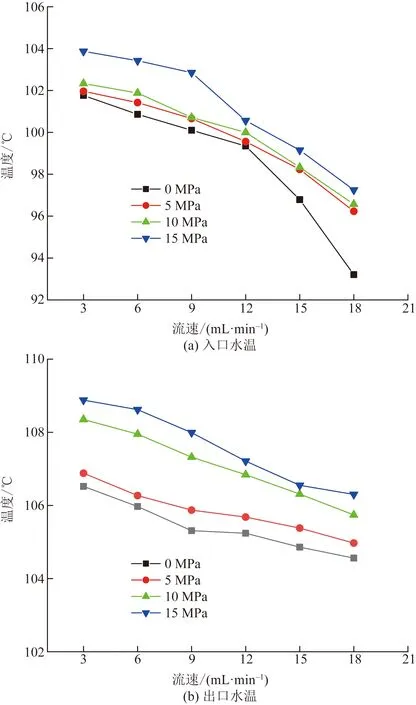

模型由两块25 mm×100 mm的碳酸盐岩组成,上下部分为碳酸盐岩基质,中间为酸蚀后的不规则裂隙。裂隙水从左侧渗流入口流入,从右侧渗流出口流出,岩石与水的热物性参数如表2所示,不考虑碳酸盐岩的热物性参数随温度变化。由于岩石基质的渗透率远远小于岩石裂缝的渗透率,因此假设岩石基质为不透水材料,流体流动只发生在裂隙通道内[24]。

表2 碳酸盐岩与水的热物性参数Table 2 Thermophysical parameters of carbonate matrix and fracture

根据单裂隙渗流传热几何模型,整个传热过程的控制方程为

由裂隙内的能量守恒方程可得

(2)

由碳酸盐岩基质内的能量守恒方程可得

(3)

式中:ρw为水的密度,kg/m3;Cp,w为水的比热容,J/(kg·K);ρr为岩石密度,kg/m3;Cp,r为岩石的比热容,J/(kg·K);Tw为水温,℃;u为水的流速,m/s;λr为岩石的导热系数,W/(m·K);Tr为岩石温度,℃。其中式(2)中左边第一项为累计项,第二项为流体热对流项,第三项为岩石基质传递给裂隙的能量。式(3)中左边的一项为累计项,第二项为固体热传导项。

解方程需要设定适当的边界条件和初始条件,其中边界条件包括渗流场边界条件以及温度场边界条件。

在达西定律模块下,渗流场边界及初始条件如下。

(1)裂隙岩体四周设置成无流动壁面,即外界岩体表面流动速度为0。

(2)裂隙入口处,渗流方程设置为恒定流速方程,入口流速为3、6、9、12、15、18 mL/min。

(3)在注水前,设置岩石基质的初始水压力为0、5、10、15 MPa。

(4)裂隙出口处,设置为大气压力0 MPa。

在多孔介质传热模块下,温度场边界及初始条件如下。

(1)裂隙岩体初始温度与外界油温相同,设置为70 ℃。

(2)裂隙岩体上下表面为绝热边界,设置为热绝缘。

(3)裂隙入口处,入口初始温度设置为试验测得的入口水温数据。

(4)裂隙出口处,设为对流热通量,对流传热系数设置为试验计算所得传热系数。

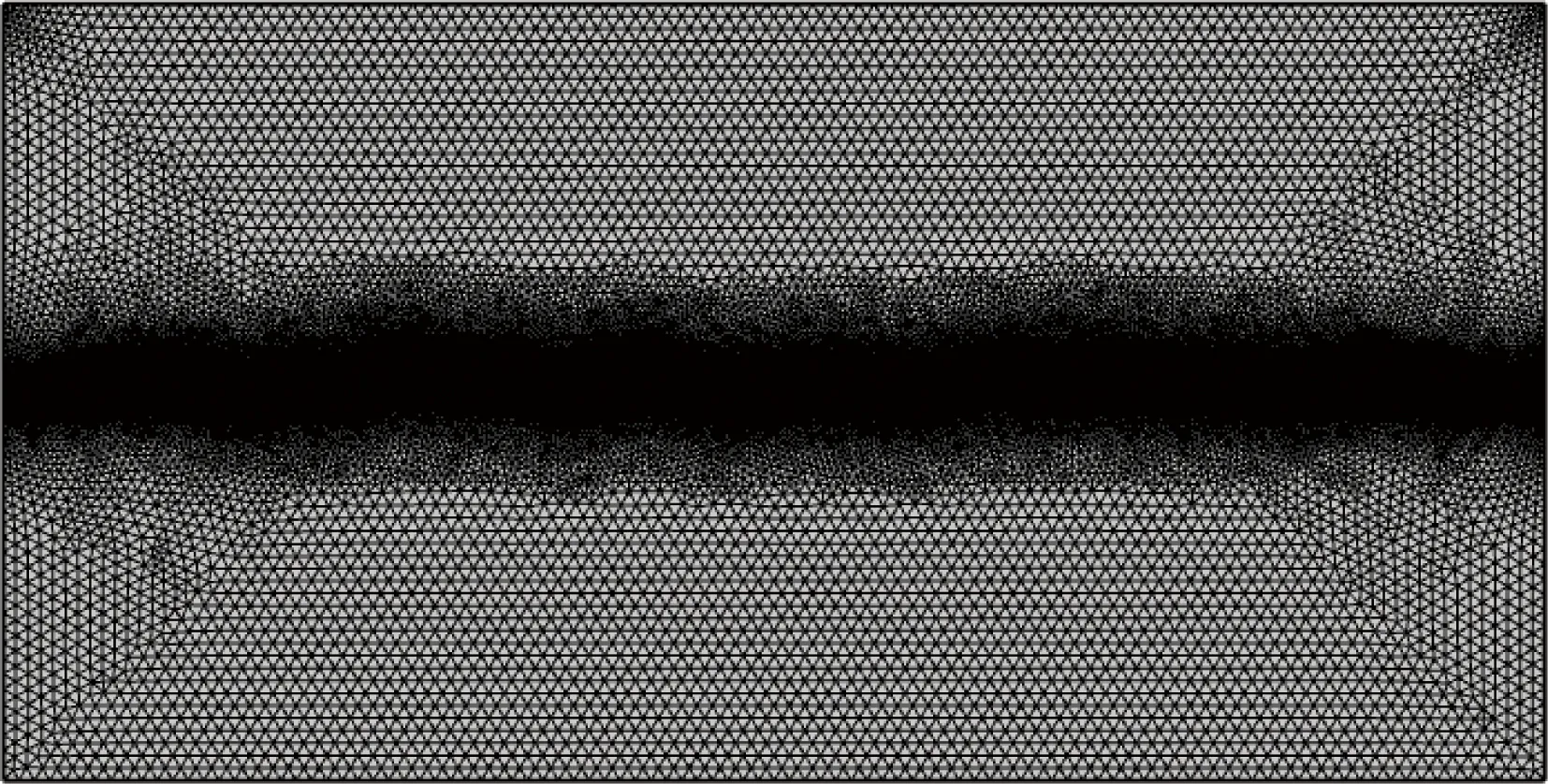

对于构建网格,几何模型的网格直接决定了模型的求解方式,包括模型的求解时间、计算问题所需的内存量、解在各节点之间的插值方式以及解的精度。为了提高计算精度,裂隙周围网格划分更为密集,采用 COMSOL 较细化的单元大小进行自由网格剖分,本模型选取50 mm×100 mm计算区域,共有83 816个域单元,2 458个边界元。采用瞬态模拟求解,计算总时长为600 s,步长取10 s。模型整体网格划分如图11所示。

图11 单裂隙渗流传热几何模型网格划分Fig.11 Grid division of single-fracture seepage and heat transfer geometric model

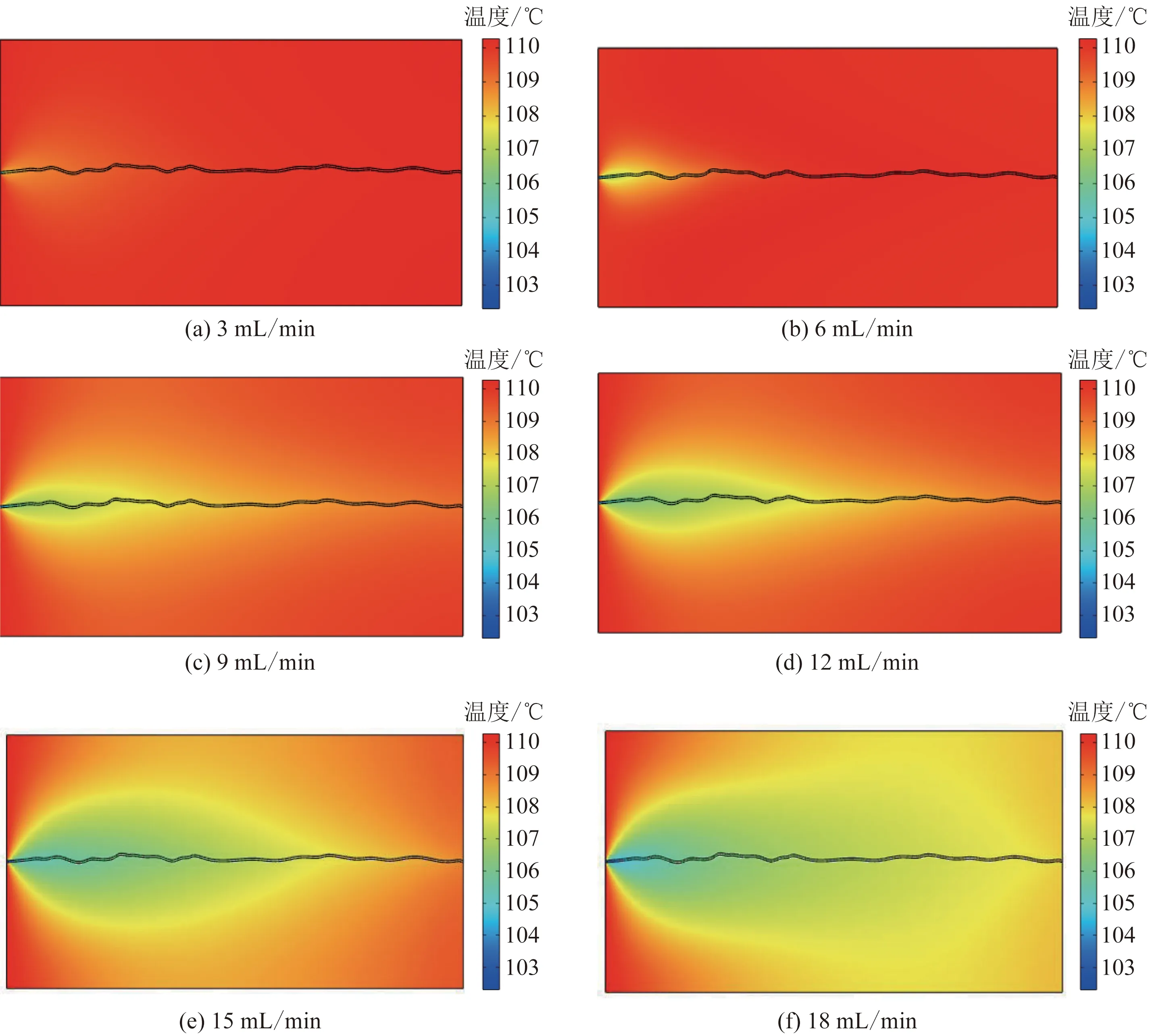

其中,现场工况条件下单裂隙岩体中水和试样的温度分布示意图如图12~图15所示。

从图12~图15可以明显发现:对于单裂隙渗流传热模型而言,裂隙通道给流体提供一条渗流通道,冷水注入裂隙通道内,热量由岩石基质传递给冷水,流体在流经基岩的途中与会周围的高温岩体进行热量交换,导致裂隙首先温度下降,形成一条低温带,然后,由于岩体的热传导作用,低温带向四周进行扩散。在渗流传热的过程中,岩体温度明显下降的位置称为冷锋面,冷锋面会随着时间的不断增加而从入口平推至出口,并且由于裂隙通道的存在,冷锋面前移的速度很快。

图12 碳酸盐岩单裂隙渗流传热模型温度场分布图(110 ℃,0 MPa)Fig.12 Temperature field distribution of single fracture seepage heat transfer model in carbonate rock(100 ℃,0 MPa)

图13 碳酸盐岩单裂隙渗流传热模型温度场分布图(110 ℃,5 MPa)Fig.13 Temperature field distribution of single fracture seepage heat transfer model in carbonate rock(100 ℃,5 MPa)

图15 碳酸盐岩单裂隙渗流传热模型温度场分布图(110 ℃,15 MPa)Fig.15 Temperature field distribution of single fracture seepage heat transfer model in carbonate rock(110 ℃,15 MPa)

基于有限元软件 COMSOL 进行碳酸盐岩单裂隙岩体热流耦合模型的数值求解,计算对流换热过程中出水口水温变化与试验结果对比如图16所示,可以看出,在试验中获得的基岩模型的温度场与通过数值计算获得的基岩模型的温度场基本匹配。

随着渗流速度的增加,裂隙面温度随着流量的增大而降低。流速变化对裂隙流温度场的影响呈正相关,即流速越大,温度下降得越快。根据牛顿冷却公式,对流传热过程的总热流量Q与对流传热系数h、传热面积A、对流传热的温度差ΔT呈正相关,当传热面积和温度差不变时,总热流量与对流传热系数呈正比,根据单裂隙渗流传热试验可得,流速越大,对流传热系数越大,再次验证试验数据的准确性。

随着渗流速度的增加,岩体纵向切面冷锋面随着流量的增大前移。裂隙面温度的降低在同一切面方面上是不同的。渗流速度越快,低温裂隙水与高温岩石基质的热交换时间越短,水温的下降幅度越小。

由图16可知,无论是模拟值还是试验值,出口温度均与流体流速呈正相关,随着流速的增加,冷水注入高温岩体,岩体向裂隙水传递热量,裂隙水以对流传热的形式将热量带走,低流速下出水口温度更接近岩样外壁温度,裂隙出口处水温随流速增加逐渐降低。

图16 出口水温模拟值和试验值对比Fig.16 Comparison of simulated value and test value of outlet water temperature

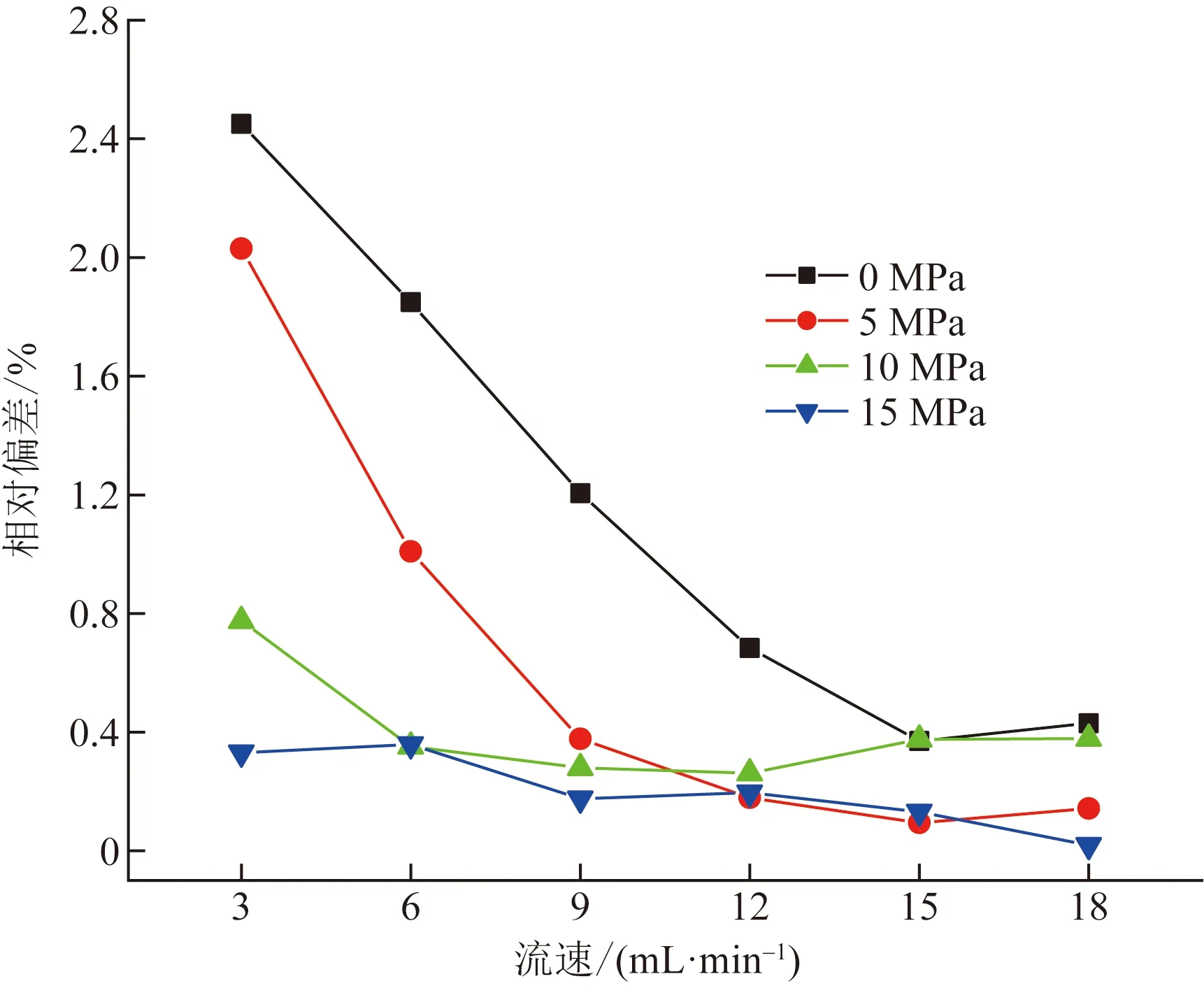

出口温度均与围压呈正相关,随着围压的增加,各级流速下的出口水温均明显增大,且变化趋势相近。表明大围压会进一步减小对流通道,会减小裂隙开度,促进传热,采热率会随着围压的增加相应提高。然而,对于裂隙出口水温而言,数值模拟结果均大于试验结果。这是由于数值计算中设定模型上下边界为绝热边界,而试验中,绝热边界的设定是不合理的,岩石边界存在热量散失,难以实现完全绝热。其中,不同工况下出口水温模拟值和试验值相对偏差分析如图17所示。

由图17可知,大部分模拟结果与试验值吻合程度较好,误差均在3%以内,最大相对偏差仅为2.45%,最小相对误差为0.02%。其中相对误差与围压有很大关联,围压为0 MPa和15 MPa时,数值模拟结果和试验数据之间的最大相对误差达到了2.02%和 0.31%。相对误差随着围压的增加而降低,且存在围压比无围压的条件下,相对误差更为稳定,这是因为试验采用的酸蚀裂缝,微孔隙的发育与连通,破坏了裂隙面的完整性,增加了孔隙空间,使对流换热效率大大提高,而数值模拟无法对酸蚀裂缝具体表征,并且忽略孔隙度及渗透率增大的特点。

图17 出口水温模拟值和试验值相对偏差分析Fig.17 Analysis of the relative error between the simulated and experimental values of outlet water temperature

3 结论

基于碳酸盐岩静态溶蚀反应试验和裂隙面三维激光扫描试验,考虑热储层应力场-渗流场-温度场三场之间的耦合作用,提出了一套完整的碳酸盐岩单裂隙渗流传热的系统实验研究。根据所得的试验数据,修正了原公式的假设,提出了新的对流换热系数计算公式。在获取对流换热系数的基础上,从宏观走向微观,进一步对裂隙面对流换热过程中温度场分布进行研究。研究的具体结论如下。

(1)根据不同流量下的裂隙导流换热试验,对比不同流量下不同围压下的酸蚀裂缝导流换热能力,按照室内小尺寸试验酸蚀裂缝导流换热试验排量与现场施工排量转换方式进行计算,确定最优的泵注排量,从而使得热储层换热效率大幅提高。

(2)进一步分析温度、流速和粗糙度对岩石酸蚀粗糙裂隙换热效果发现,在恒定的体积流量下,岩石的对流换热系数与温度呈线性正相关;同一温度水平下,更高的流速将在裂缝性储层中提取更多的热量;岩石裂隙表面粗糙度提高了整体的换热强度。

(3)单裂隙岩体模型温度场分布规律与试验得出的结果一致,裂隙水的渗流过程影响岩体内温度场的分布,热对流占主导作用。流速和围压对模型的温度场分布起控制作用,根据模拟参数的敏感性分析,随着渗流速度的增加,裂隙面温度随着流量的增大而降低,岩体纵向切面冷锋面随着流量的增大前移,存在特定流速使得换热效果最佳。出口温度均与围压呈正相关,随着围压的增加,各级流速下的出口水温均明显增大,且变化趋势相近。