热镀锌钢在中国北方土壤环境中的腐蚀行为

2021-12-01陈威焦小雨赵自强车瑶王帅

陈威 ,焦小雨,赵自强,车瑶,王帅

(1.陕西科技大学机电工程学院,陕西 西安 710016; 2.国网北京市电力公司电力科学研究院,北京 100075)

土壤是人类赖以生存和发展的最基本的自然环境。土壤腐蚀也称为地下腐蚀,是地下设施、建筑等因受土壤中的水分、熔盐、氧、微生物等的侵蚀而发生的破坏现象[1-2]。

热镀锌钢因具有良好的耐蚀性,已被广泛用于输电杆塔等结构。输电杆塔主要服役于野外环境,其地脚支撑长期处于土壤中,容易因腐蚀而失效。近年来,学者们对热镀锌钢在土壤环境中的腐蚀行为和防护性能做了大量研究[3-5]。查方林等[6]发现不同深度土壤中盐类、CO2、O2等的浓度不同,导致热镀锌钢在不同深度土壤中的腐蚀行为有差异。郭军科等[7]以镁作为牺牲阳极,对热镀锌钢施加了阴极保护,对比研究的结果表明未施加阴极保护时热镀锌钢在高盐碱土壤中被严重腐蚀,甚至出现局部溃烂,而施加阴极保护后热镀锌钢的腐蚀情况明显减轻。朱亦晨等[8]研究指出,碱性盐碱土中较高浓度的OH−、Ca2+、Mg2+等离子会促进金属氧化物的生成,进而加快腐蚀。陈科锋等[9]通过电化学测试分析得出,镀锌钢的腐蚀以均匀腐蚀为主,腐蚀后表面有一层致密的氧化膜,较碳钢的耐蚀性高。Tan等[10]研究了镀锌钢在工业园区土壤中的腐蚀行为,发现SO2的溶解过程会产生H+,H+作为去极化剂参与阴极反应,从而加速了镀锌层的腐蚀。

然而,土壤具有多样性和不均匀性,土壤性能也会随着季节更替而发生改变,热镀锌钢在其中的腐蚀行为也就有所不同。土壤的理化性质(如电导率、pH、温度、含水量以及各种阴离子含量)也显著影响热镀锌钢的腐蚀速率[11]。目前的研究报道大多针对热镀锌钢在土壤中某一影响因素之下的腐蚀行为进行分析,在腐蚀机制方面还缺乏系统性和一致性的认识,有待进一步研究。

本文选择中国北方城市中的4种典型土壤,依据《材料土壤腐蚀试验规程》[12]对热镀锌钢进行室内埋样试验,获取热镀锌钢在土壤环境中的腐蚀速率,分析腐蚀表面形貌与物质组成,进而揭示影响热镀锌钢在土壤中腐蚀行为的要素及其腐蚀机制。

1 实验

1.1 主要设备

JP-031S超声波清洗机,深圳市洁盟清洗设备有限公司;PRACTUM224-1CN电子天平(精度0.1 mg),赛多利斯科学仪器(北京)有限公司;HPLC-1525离子色谱仪,瑞士万通公司;电热鼓风干燥箱,上海一恒科学仪器有限公司。

1.2 试样制备

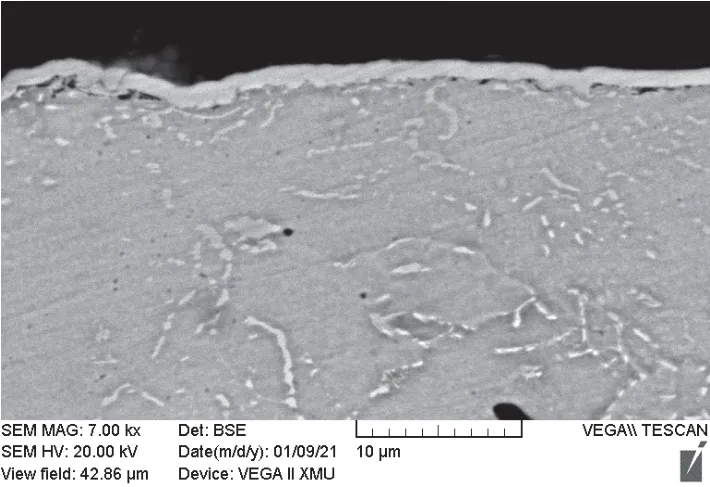

以15 mm × 15 mm × 5 mm的Q235钢为基体,经稀盐酸洗、水洗后进行热浸镀锌,得到镀锌层厚度为2~3 μm(见图1)的热镀锌钢试样。

图1 热镀锌钢的截面形貌Figure 1 Cross-sectional morphology of hot-dip zinc-coated steel

在埋片试验前,先用丙酮超声除油,再依次进行水洗、无水乙醇清洗,烘干后采用电子天平称重,记为m0,拍照留底后置于干燥皿中备用。

1.3 性能测试和表征方法

1.3.1 土壤性质分析

土壤取自中国北方某城市4个输电塔附近,采用离子色谱法分析阴离子(如、Cl−、)含量,阳离子(如Fe2+、Mg2+、Ca2+和Cu2+)含量采用电感耦合等离子体发射光谱仪或火焰原子吸收分光光度计检测,电导率和pH分别用电阻率仪和pH计检测,含水量采用烘干称重法检测。

1.3.2 室内埋片试验

采用室内模拟现场法进行土壤腐蚀试验。首先将土壤填入200 mL的烧杯中2~4 cm高并夯实。随后将2片试样均匀排列,放置在同一高度上,垂直插入。样片之间及其与烧杯壁间的距离保持在1~2 cm。接着添加3~5 cm高的土壤并夯实。再次埋入2片试样,覆土3~7 cm高并夯实。最后,用保鲜膜封口以防水分散失,并留出小孔,以保证烧杯内部空气流通,最后的效果如图2所示。

图2 室内埋片试验Figure 2 Laboratory burying test

探究了热镀锌钢在4种土壤中的腐蚀程度,以24 h为1个周期,分别在1、7、20和30个周期后取样,经流水冲洗、酒精轻轻擦拭并烘干后称重,记为m1,按式(1)计算腐蚀速率(v)。

式中t为腐蚀时间,A为金属与腐蚀介质接触的面积。

1.3.3 表面形貌和组成

采用奥林巴斯DSX510数码显微镜观察腐蚀表面的宏观形貌,用XMU VEGA II扫描电镜(SEM)观察腐蚀表面的微观形貌,并用扫描电镜自带的能谱仪(EDS)分析腐蚀表面的元素组成。采用日本理学D/max2200PC型X射线衍射仪(XRD)和Thermo Fisher DXRxi显微拉曼成像光谱仪进一步分析腐蚀产物的组分,由此判断腐蚀进程。

2 结果与讨论

2.1 土壤的理化性质分析

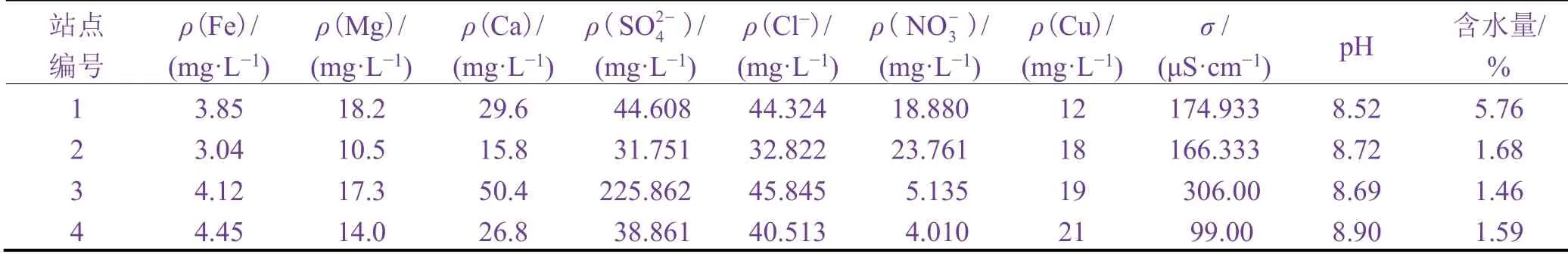

表1示出了4个站点土壤的理化性质。其中1号站点土壤的含水量最高,另外3个站点的含水量相差不大,但各自的电导率差别较大,排列顺序为:3号 > 2号 > 4号。

表1 土壤理化性质表Table 1 Physical and chemical properties of soil

2.2 腐蚀试验结果

2.2.1 腐蚀速率

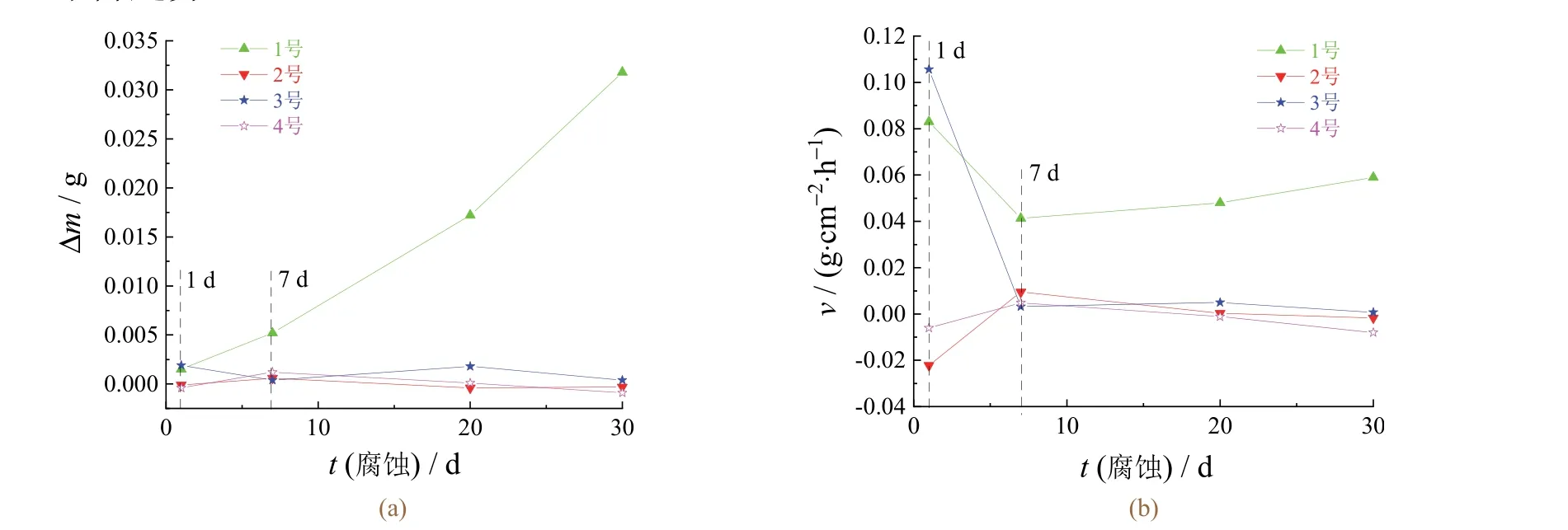

如图3a所示,随着腐蚀时间的延长,1号站点的增重现象显著,7 d后增重曲线的斜率增大,30 d时达到最大值。2、3和4号站点的增重变化则较平缓,在7 d与20 d时还发生不同程度的下降。由图3b可知,试样在1号站点土壤中的腐蚀速率变化最明显,腐蚀速率曲线在7 d后斜率始终呈上升趋势;腐蚀时间为1 d时,3号站点的腐蚀速率最高,7 d后整体降低;2号和4号站点的腐蚀速率均在7 d时达到最高,之后呈下降趋势。

图3 热镀锌钢在不同土壤中的增重(a)和腐蚀速率(b)随时间的变化 Figure 3 Variation of mass gain (a) and corrosion rate (b) of hot-dip zinc-coated steel in different soils

2.2.2 腐蚀形貌分析

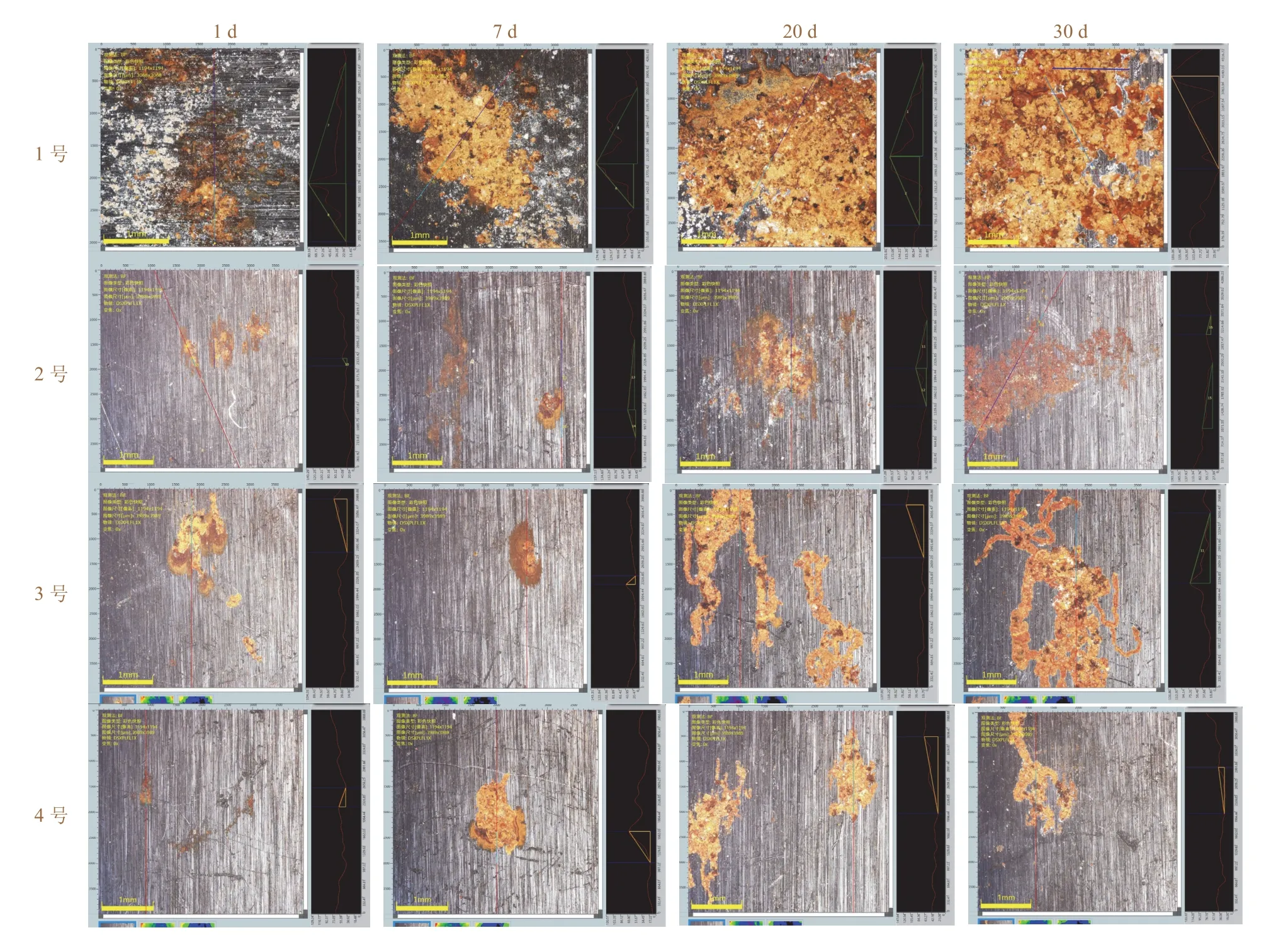

图4示出了热镀锌钢在不同土壤环境中的宏观腐蚀形貌。可见在1号站点的热镀锌钢腐蚀最为严重,3号站点其次,2号和4号站点的热镀锌钢遭受的腐蚀最轻。对于在1号站点土壤中的热镀锌钢,其腐蚀面积随腐蚀时间延长而快速扩大,7 d时表面已经出现浅黄色和白色锈迹,30 d时腐蚀物质已基本覆盖整个表面,并且出现褐红色和黑色锈迹。在2、3、4号站点土壤中的热镀锌钢的腐蚀进程明显较缓慢,表面主要以浅黄色和褐红色锈迹为主,即便30 d后,腐蚀物质的覆盖面积仍小于1/3。

图4 热镀锌钢在不同土壤中的宏观腐蚀形貌Figure 4 Macroscopic morphologies of hot-dip zinc-coated steel corroded in soils from four different sites

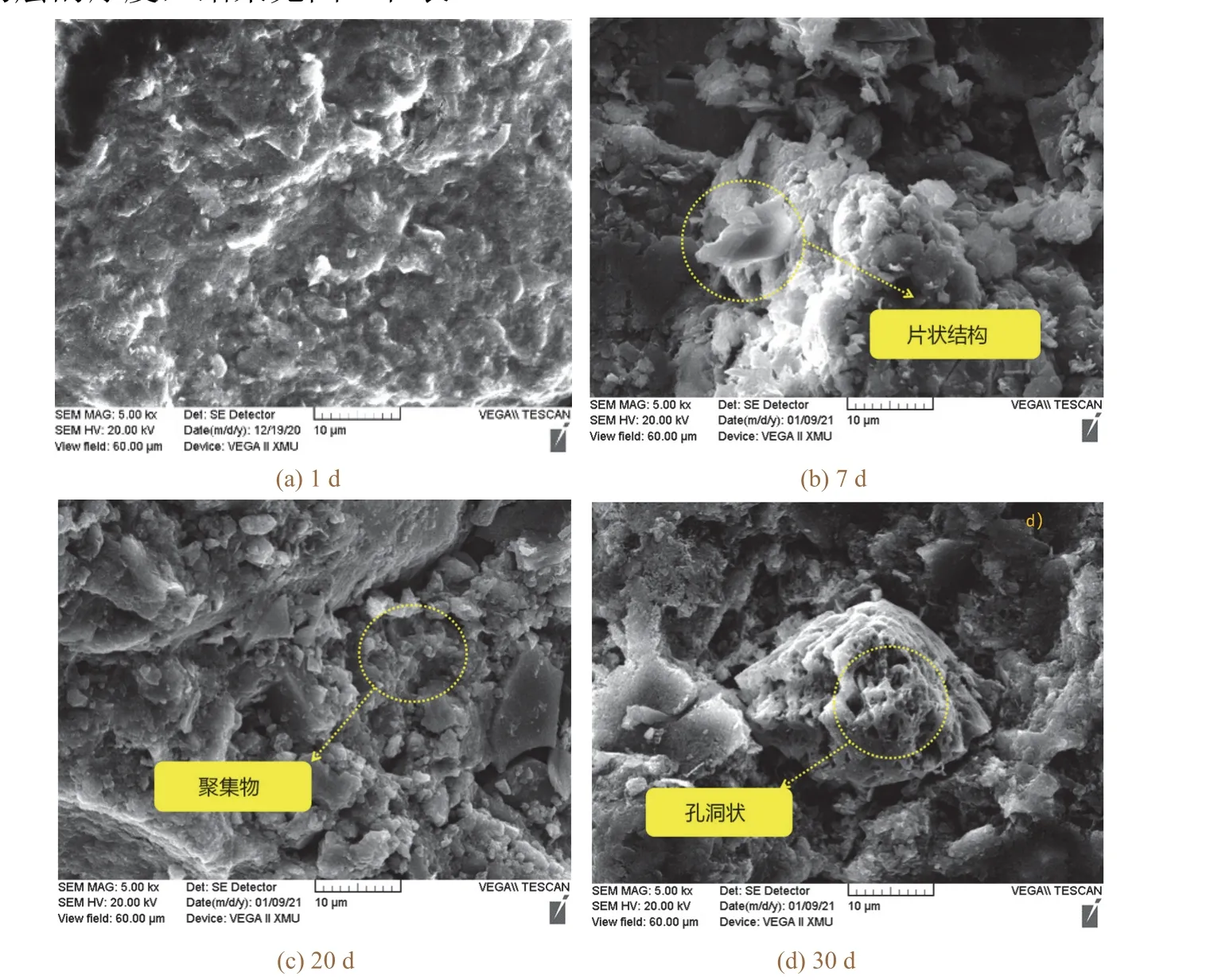

为了进一步深入研究热镀锌钢的腐蚀进程,用扫描电镜观察在1号站点土壤中热镀锌钢的腐蚀形貌并测量腐蚀产物层的厚度,结果见图5和表2。

表2 1号站点土壤中热镀锌钢腐蚀产物的平均厚度Table 2 Average thickness of corrosion products on hot-dip zinc-coated steel in the soil of site No.1

图5 热镀锌钢在1号站点土壤中的微观腐蚀形貌Figure 5 Microscopic morphologies of hot-dip zinc-coated steel corroded in the soil of site No.1

在腐蚀初期,热镀锌钢表面的腐蚀产物层较致密,平均厚度为61.4385 μm;腐蚀至7 d时出现蓬松的片状腐蚀产物;当腐蚀20 d时,腐蚀产物依然蓬松,并出现团聚;当腐蚀30 d时,出现腐蚀孔洞,且腐蚀覆盖层的厚度已超过150 μm。

2.2.3 腐蚀产物分析

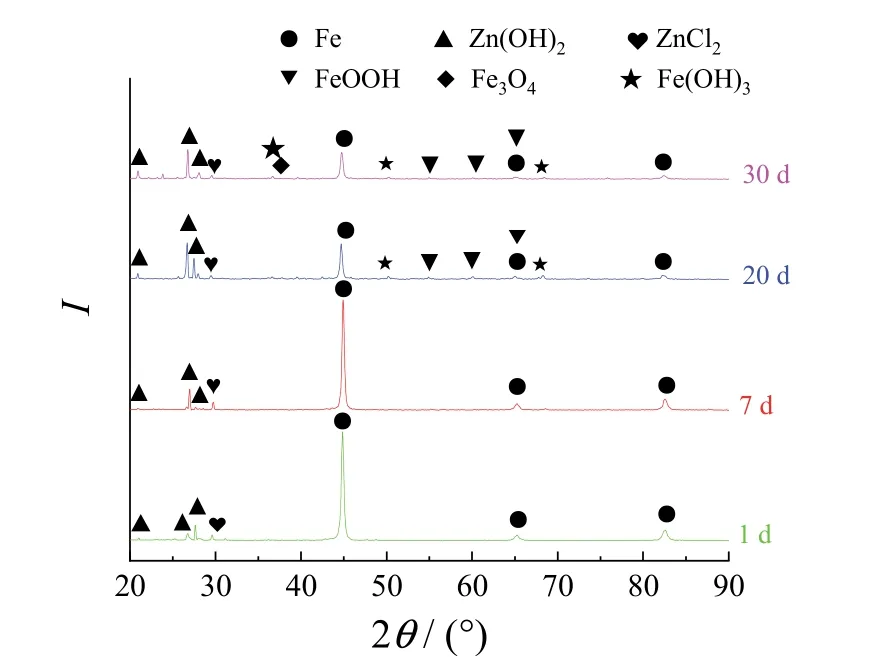

对1号站点土壤中热镀锌钢的腐蚀表面进行XRD分析,如图6所示。在腐蚀初期(1~7 d),腐蚀产物以Zn(OH)2为主,并含有少量ZnCl2;当腐蚀20 d时,腐蚀产物中出现FeOOH和Fe(OH)3;当腐蚀30 d时,除了上述腐蚀产物外,还有Fe2O3生成。这说明随着腐蚀加剧,腐蚀产物由含锌化合物逐渐转化为含铁化合物,这可能与镀锌层的防护失效有关。

图6 热镀锌钢在1号站点土壤中腐蚀产物的XRD谱图Figure 6 XRD patterns of corrosion products on hop-dip zinc-coated steel surface in the soil of site No.1

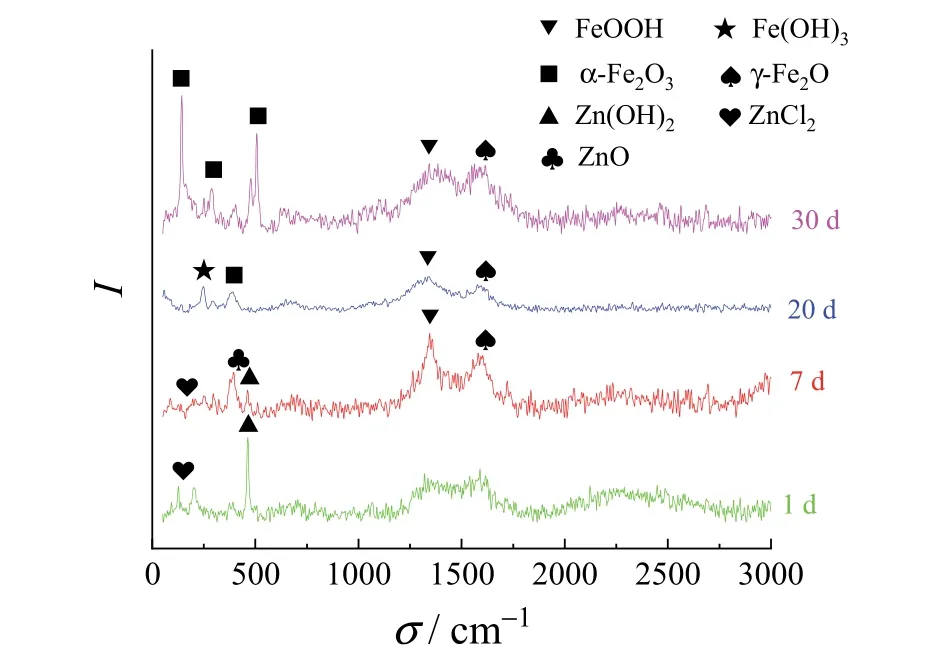

由图7可见,在腐蚀初期,热镀锌钢腐蚀表面出现了Zn(OH)2的强特征峰(463 cm−1)和ZnCl2的特征峰(127 cm−1);当腐蚀至7 d时,除了上述2种物质,还在样品表面检测到了α-Fe2O3、γ- Fe2O3、ZnO和γ-FeOOH,分别对应396、1609、455和1319 cm−1处的特征峰。当腐蚀20 d时,在腐蚀表面检测到Fe(OH)3的特征峰(249 cm−1)。当腐蚀至30 d时,腐蚀表面包含了α-Fe2O3的强特征峰(143、288和505 cm−1)、 γ-Fe2O3的特征峰(1562 cm−1)以及γ-FeOOH的特征峰(1385 cm−1)。其中,腐蚀7 d时出现的γ-Fe2O3应是在拉曼光谱检测过程中由于激光照射令局部升温,少量γ-FeOOH脱水而生成的[13]。

图7 热镀锌钢在1号站点土壤中腐蚀产物的拉曼光谱图Figure 7 Raman spectrum of corrosion products on hop-dip zinc-coated steel surface in the soil of site No.1

结合拉曼光谱分析和XRD分析结果可以确认,腐蚀产物逐渐由Zn(OH)2、ZnCl2转变为Fe(OH)3、γ-FeOOH和α-Fe2O3。另外,图5中显示黑色的腐蚀产物较少,在XRD和拉曼分析中也未能检测到Fe3O4。

综上可知,热镀锌钢在1号站点土壤中的腐蚀产物变化规律为:Zn(OH)2(白锈)→Fe(OH)3(少量褐红色锈)→FeOOH(浅黄色锈迹)+ Fe2O3(褐红色锈迹)+ 极少量Fe3O4(黑锈)。为了进一步确认白锈产物,对白锈单独进行XRD分析,结果仅检测出Zn(OH)2和Fe(见图8),进一步验证了腐蚀初期的腐蚀产物主要为Zn(OH)2。该物质结构较致密,对基体起保护作用,相关的化学反应见式(2)−(5)。

图8 1号站点土壤中热镀锌钢表面白锈的XRD谱图Figure 8 XRD pattern of white rust on hop-dip zinc-coated steel surface in the soil of site No.1

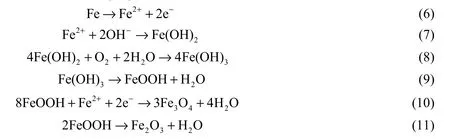

Zn(OH)2在土壤中易受阴离子的影响而溶解,导致镀锌层出现裂纹和凹陷,为土壤腐蚀提供通道[14]。在这种情况下,碳钢基体中的Fe与土壤中的水反应生成Fe(OH)3,如式(6)−(8)所示。Fe(OH)3极不稳定,会迅速转化为FeOOH[15],FeOOH在土壤中则容易分解为Fe2O3和Fe3O4[16],相关反应见式(9)−(10)。

因此,热镀锌钢在1号站点土壤中的腐蚀过程大致如下:初始时,镀锌层反应生成Zn(OH)2和少量ZnO;随后镀锌层逐渐溶解,出现孔隙和裂纹,为下一步腐蚀提供通道;接着,碳钢基体参与反应,生成大量Fe(OH)3和FeOOH;最后,部分腐蚀产物FeOOH转化为Fe2O3和极少量的Fe3O4。

结合土壤的理化性质和热镀锌钢在不同土壤中的腐蚀行为可知,1号站点的土壤含水量远高于其他3个站点,水分子参与了大部分腐蚀反应。可以推断,土壤的含水量对热镀锌钢的腐蚀行为起到了至关重要的作用。2、3和4号站点的土壤含水量相近,但热镀锌钢在其中的腐蚀程度不同。除含水量外,土壤的电导率也会影响金属件的腐蚀程度,土壤的电导率较高会促进金属电离,进而加速金属在土壤中的腐蚀[17-18]。3号站点土壤的电导率最高,4号站点土壤的电导率最低,这与热镀锌钢在其中的腐蚀程度对应。因此,对热镀锌钢腐蚀行为影响最大的是土壤含水量,其次为电导率,这2个因素与热镀锌钢腐蚀程度的关系皆为正相关。

3 结论

(1) 在我国北方弱碱性土壤中,含水量对热镀锌钢在土壤中腐蚀行为的影响最显著,其次为土壤的电导率。土壤含水量或电导率越高,热镀锌钢的腐蚀越严重。

(2) 随着腐蚀的进行,热镀锌钢在土壤中的腐蚀速率呈现先增大后减小的趋势,腐蚀产物由锌的化合物Zn(OH)2、ZnCl2逐步转化为铁的化合物FeOOH、Fe(OH)3、Fe2O3以及少量的Fe3O4。