再生骨料强化及其对再生混凝土的力学性能影响

2021-12-01赵新瑞李维亚

赵新瑞 李维亚

(青海省交通建设管理有限公司 西宁 810002)

0 引言

自20世纪40年代,学者们陆续开始关注到,如何利用废弃混凝土实现资源再回收的问题上。随着废弃混凝土数量的不断增加,生态环保要求不断提高,相关砂石资源的不断消耗,如何有效利用这些废弃混凝土成了工程人关心的重点[1-3]。

在国际上,有关部门已召开过多次会议,多名学者参与并讨论了有关废弃混凝土利用的问题与解决方式,并高度强调了对再生骨料强化技术的探索。基于我国的绿色发展战略,研究人员越来越注重对废弃混凝土做骨料的再利用问题,如何去制备、利用再生骨料已经成为一个研究热点[4-10]。就目前而言,在工程上,出于操作简易的原因,通常采用物理强化法进行再生骨料强化[11-14]。然而物理强化法通过碰撞,尽管去除了一些旧砂浆,同时也对骨料内部留下了微裂纹等结构缺陷,对骨料力学性能上的负面影响较严重[15-20]。也有学者采用化学强化方法,但出于经济性原因,对于化学试剂的选择和试剂剂量等问题还需进一步研究。

为了更好提升再生骨料强化质量,本文分别研究物理、化学以及复合强化方法,以吸水率与压碎值作为评价指标,分析了复合强化法对再生混凝土力学性能的影响,探究了其强化的最佳方式及参数。

1 试验原材料及测试方法

1.1 试验原材料

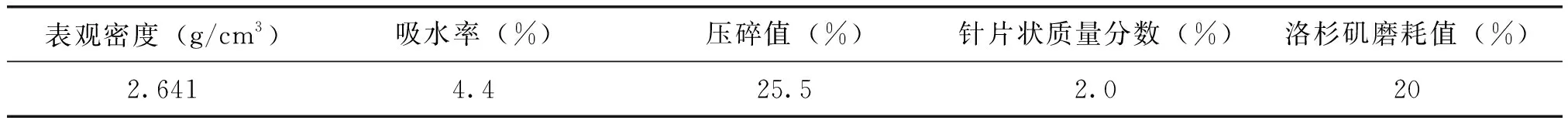

选用反击式破碎机对废弃混凝土进行破碎,得到粒径大于4.75 mm的再生粗骨料,其性能指标见表1。水泥采用海螺牌PC.425普通硅酸盐水泥。细集料为中砂,细度模数为2.8。化学强化剂选用KH-570硅烷偶联剂,TSR 900有机硅树脂溶液,105钛酸偶联剂。

表1 再生骨料性能指标

本试验根据JGJ 55—2011《普通混凝土配合比设计规程》、GB/T25177-2010《混凝土用再生粗骨料》确定混凝土原材料及配合比。水胶比为0.37,砂率43%,减水剂1.5%。按照《普通混凝土力学性能试验方法标准》(GB50081-2002)的要求制备尺寸为 100mm×100mm×100mm 的立方体试件。成型24h后进行脱模,并置于标准养护箱内28d,最后进行力学性能测试。

1.2 试验方案

(1)物理强化工艺:选用磨耗法强化再生粗骨料,选取9.5~19mm粒径大小的集料进行烘干,将骨料置于烘箱内3h后,搬出烘箱,将再生骨料放置在室外,待冷却至室温状态再进行强化。将冷却后的再生骨料放置机器中,选用钢球的数量分别为6、8、10、12,转动圈数选择200、300、400、500,控制两个变量进行物理磨耗实验;再根据压碎值和吸水率的测试结果进行分析比较,确定提升效果。

(2)化学强化工艺:选用同物理法同样粒径的集料,采用3种化学试剂分别对其进行强化。要确保试剂可以在粗集料的表面相对匀称地喷洒,3种试剂的用量为再生集料质量的0%到4%,设置梯度为1%。经过 80s 的拌和后,将拌和好的再生骨料放入烘箱中进行养护,烘箱的温度设置为105℃,让再生骨料在烘箱中养护12h,取出再生骨料,放置室外,待到再生骨料冷却至室温状态,测试强化后再生骨料的吸水率、压碎值。

(3)复合强化工艺:即先采用物理强化工艺处理再生骨料,再通过化学强化工艺进行二次强化。强化工艺参数选择物理法和化学法测试分析所获得的最佳参数。

1.3 测试方法

本试验中的压碎值、吸水率根据 GB/T 25177-2010《混凝土用再生粗骨料》、JTG E42-2005《公路工程集料试验规程》进行测定。力学性能根据《混凝土物理力学性能试验方法标准》GBT 50081-2019进行测试。

2 试验结果与分析

2.1 再生骨料试验结果与分析

2.1.1 物理强化方法

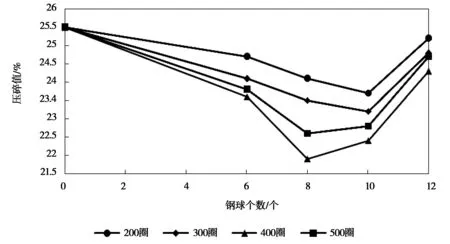

转动圈数和钢球数量对吸水率和压碎值的影响试验结果见图1和图2。

图1 转动圈数和钢球数量对吸水率的影响

图2 转动圈数和钢球数量对压碎值的影响

从图1和图2可知,吸水率和压碎值随着钢球个数的增加,呈先下降后上升趋势,在钢球数为8个时,压碎值和吸水率均为最低。在转动圈数为400圈时,再生骨料的压碎值和吸水率达到最低水平,即钢球数量为8个,转动圈数为400圈时,再生骨料的强化效果最佳。相比较强化前的再生骨料,吸水率和压碎值分别下降1.2%和3.1%。

2.1.2 化学强化方法

(1)最佳化学试剂以及剂量的确定

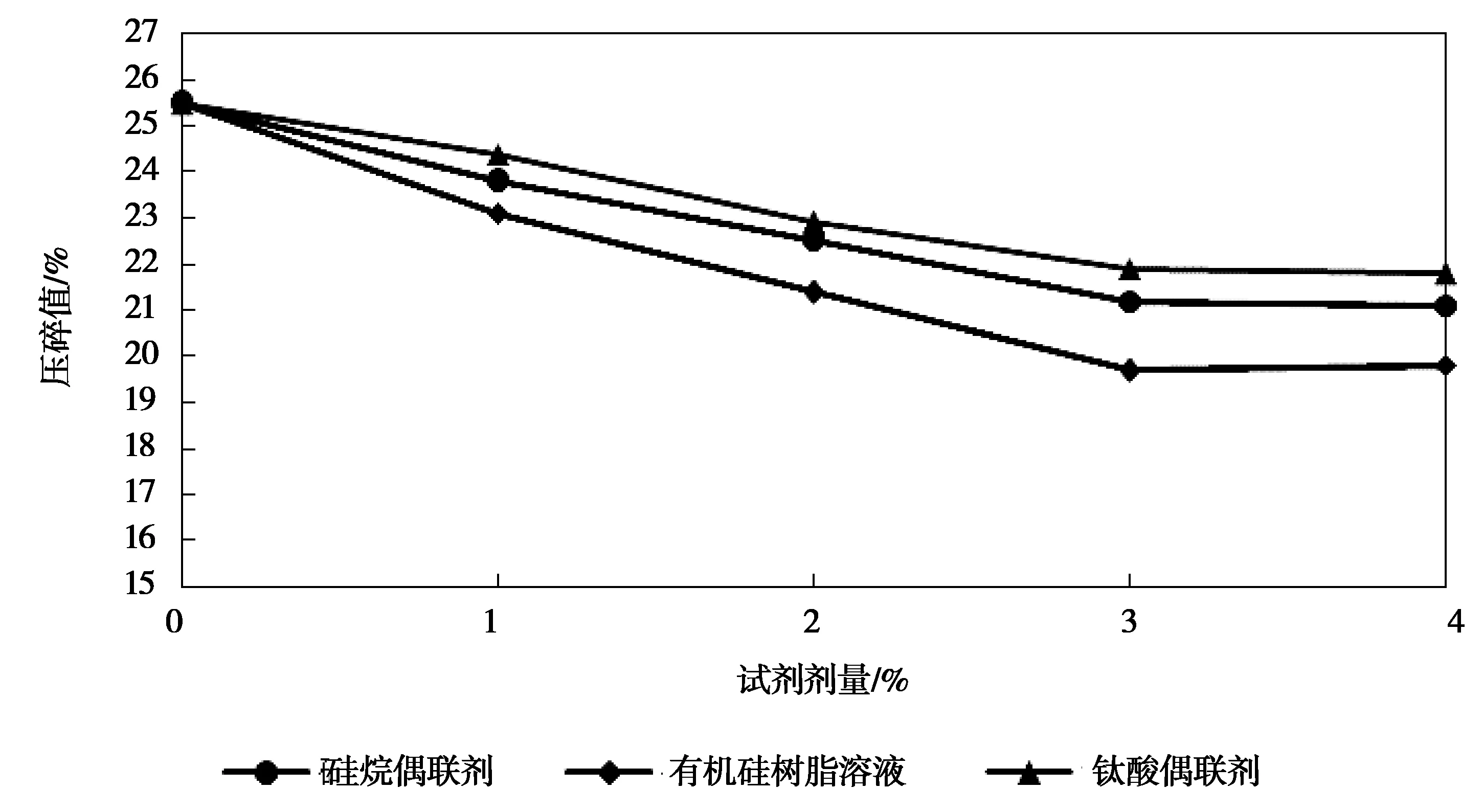

化学试剂种类与剂量对吸水率及压碎值的影响见图3和图4。

由图3和图4分析可知,集料的吸水率和压碎值,随着试剂剂量的增加而逐渐下降,且下降趋势逐渐变缓。由于化学试剂的使用,需要考虑其成本以及经济效应,由图分析可知,当剂量超过3%时,下降趋势趋于平缓,因此当试剂剂量为3%时,为最佳剂量,强化效果最佳的化学试剂为有机硅树脂溶液。因此,化学强化法的最佳方案参数确定为使用有机硅树脂溶液进行强化,并且表面活性剂的最佳剂量为再生集料质量的3%。

图3 化学试剂种类与剂量对吸水率的影响

图4 化学试剂种类与剂量对压碎值的影响

(2)强化工艺

①拌和时间:通过控制变量法,确定养护温度为 105℃、养护时间为12h,采用常温拌合,拌合时间为20s、40s、60s、80s和100s,拌合时间对吸水率的影响见图5。

图5 拌合时间对吸水率的影响

从图5可以发现,随拌合时间的增加,吸水率逐渐下降,且趋势逐渐变缓,拌合时间大于80s后,吸水率基本保持不变。因此,确定最佳拌和时间为80s。

②养护温度:养护温度的降低,一方面可以降低经济成本,另一方面可以减少能源消耗和环境污染。在工业生产中,养护处理的温度越高,所需要的能源消耗就越多,导致的经济成本就越高,伴随的环境污染也会更严重。通过控制变量法,设置除试验温度外,其他变量均保持不变,设置常温和105℃两个对照组,研究探讨两个对照组强化再生骨料的效果,分析温度对再生骨料吸水率和压碎值的影响。常温与105℃对再生骨料吸水率的影响试验结果见图6。

图6 常温与105℃对吸水率的影响

从图6可知,常温条件下处理的试件吸水率高于105℃下处理的试件吸水率,常温养护的效果并不理想,而105℃养护能够获得更好的强化效果。

③养护时间:养护温度会影响化学试剂反应速率进一步影响养护时间。本文选用剂量为3%有机硅树脂溶液对再生骨料进行化学强化,强化后分别在常温和105℃下养护4h、8h、12h、16h后进行吸水率试验。不同养护时间下常温与105℃对再生骨料吸水率的影响试验结果见图7。

图7 不同养护时间下常温与105℃对再生骨料吸水率的影响

从图7可以看出,再生骨料吸水率随养护时间的增长而逐渐下降,且下降趋势逐渐减缓。当养护温度为105℃时,养护时间达到8h后,吸水率随着养护时间的增大而保持稳定。当养护温度为常温时,养护时间达到12h后,吸水率随着养护时间的增大而保持稳定。采用105℃养护较常温养护能够加速化学强化反应缩短养护时间。养护温度为105℃时,8h为最佳养护时间。

2.1.3 复合强化方法

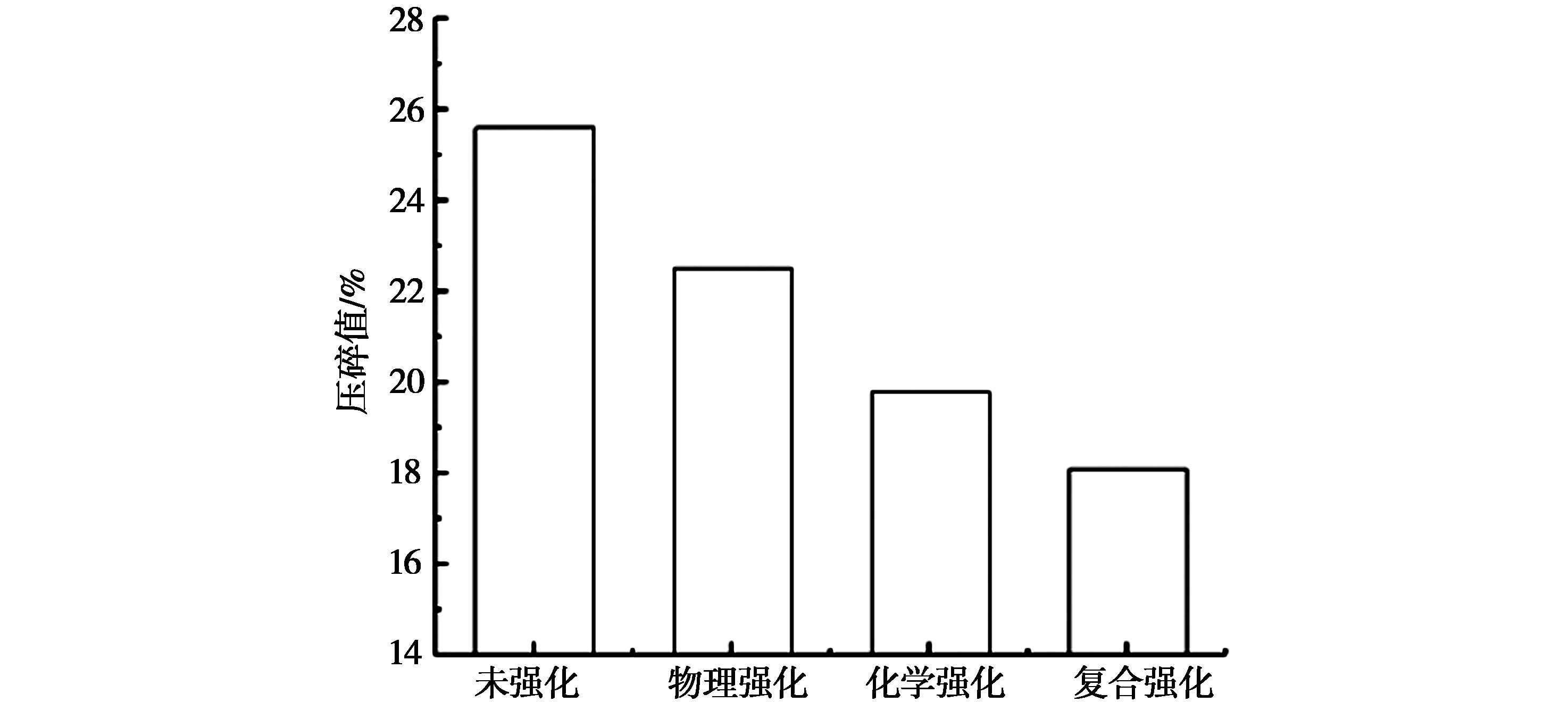

复合强化为采用最佳方案物理强化后进行化学强化,不同强化方法对再生骨料吸水率及压碎值的影响见图9。

从图8和图9可知,经过强化的再生骨料其吸水率和压碎值有明显降低,其中复合强化法效果最佳,其次是化学强化,物理强化。物理研磨强化的效果比起化学浆液强化法效果略差,分析其原因为物理研磨仅去除再生骨料附近易剥落的砂浆,也造成了一定的裂缝,而化学强化是利用浆液填补骨料缝隙及裂缝,强化效果更优秀。在进行物理强化去除砂浆后,继续进行化学强化,利用浆液填补骨料缝隙及裂缝,强化效果将更优异。强化的再生骨料吸水率与未强化的再生骨料相比下降2.7%,压碎值下降8.0%,强化效果最佳。

图8 强化方法对再生骨料的吸水率的影响

图9 强化方法对再生骨料的压碎值的影响

2.2 复合强化工艺对再生混凝土强度的影响

采用强化和未强化再生骨料制备混凝土抗压强度见表2。

表2 再生混凝土立方体抗压强度(MPa)

从表3可知,经过复合强化后再生骨料的压碎值和吸水率分别下降 8.0%和2.7%,再生骨料性能提升,再生骨料经强化后再用于制备混凝土,与未经强化的混凝土相比较,其强度提升16.9%。而再生混凝土经过复合强化后不仅使3、7d的抗压强度有所提升,其28d的增长速度也较快。分析其原因,与强化后的骨料性能密切相关,通过物理和化学方法强化,使得原材料更为优异,使其混凝土整体性能获得提升。

采用复合强化方法生产再生骨料制备的再生混凝土轴心抗压强度与弹性模量见表3。

表3 再生混凝土轴心抗压强度与弹性模量

从表3可以看出,采用强化再生骨料制备的混凝土轴心抗压强度为41.5MPa,较未采用强化再生骨料的混凝土提高了6.16%,弹性模量为36.8GPa,增加6.67%。随着强化骨料带来的压碎值,吸水率的下降,再生混凝土28d立方体轴心抗压强度及弹性模量都有所提升。

3 结论

(1)物理强化法最佳方案为采用机械研磨,钢球数为8个,转动圈数为400圈。再生骨料吸水率为3.2%,较强化前降低了1.2%,压碎值为22.4%,较强化前降低了3.1%。

(2)化学强化法最佳方案为采用有机硅树脂溶液作为强化溶液,化学试剂的用量为再生集料质量的3%,拌和时间为80s,在105℃的烘箱进行养护,养护时间为8h。与未强化的骨料相比,再生骨料经化学强化后,吸水率下降了2.3%,压碎值下降了5.6%。

(3)复合强化法相较于单一强化方法再生骨料的性能强化效果最佳,再生骨料吸水率下降2.7%,压碎值下降8.0%。

(4)采用复合强化的骨料制备再生混凝土的立方体抗压强度,较未强化骨料制备混凝土的立方抗压强度提升16.9%,轴心抗压强度提升6.16%,弹性模量提升6.67%。