工业生产现场实际测控问题分析

2021-12-01张书文

张书文

(新疆八一钢铁股份有限公司能源中心)

1 问题的提出

在工业生产的复杂现场,对工艺生产过程进行的温度、流量、液位、压力、成分等过程参数进行远程精准实时监控,是生产信息大数据分散采集、集中智能化管理、安全生产信息预警的基本要求,也是提高工业二次能源产品回收利用平衡,对重要过程所建立的EMS基础数据信息溯源要求。

测控技术是实现数字信息化发展的基础,工业现场各类热工参数、位置检测信号的转换/变送的模拟量信息传输和采集显示装置(模块)的性能匹配,都直接影响着过程的测量和控制精度。笔者结合钢铁生产现场应用中遇到的实际问题,从测控理论角度进行分析,旨在为现场测控设备功能/精度的调试和问题的有效处理提供参考。

2 有关测控问题分析

2.1 二线制变送器输出和控制室AI采集连接信号“差异”分析

在某钢厂日常点检过程中发现:高炉控制室操作画面显示的炉顶压力值比现场显示值大,经在现场检测变送器和控制室采集模块处分别用电流表观测测试实时变化的4~20mA信号值,发现现场变送器和控制室采集模块处信号不一样,且现场变送器输出的电流信号小于控制室采集模块处的电流信号。

分析认为,二线制检测变送器使用中随着热工参数的变化,它相当一个可变的电阻负载改变着检测回路电流,从而反映出热工参数的变化,此时测得的回路信号在两处不一样的原因是由于信号测量回路绝缘电阻值下降引起的。

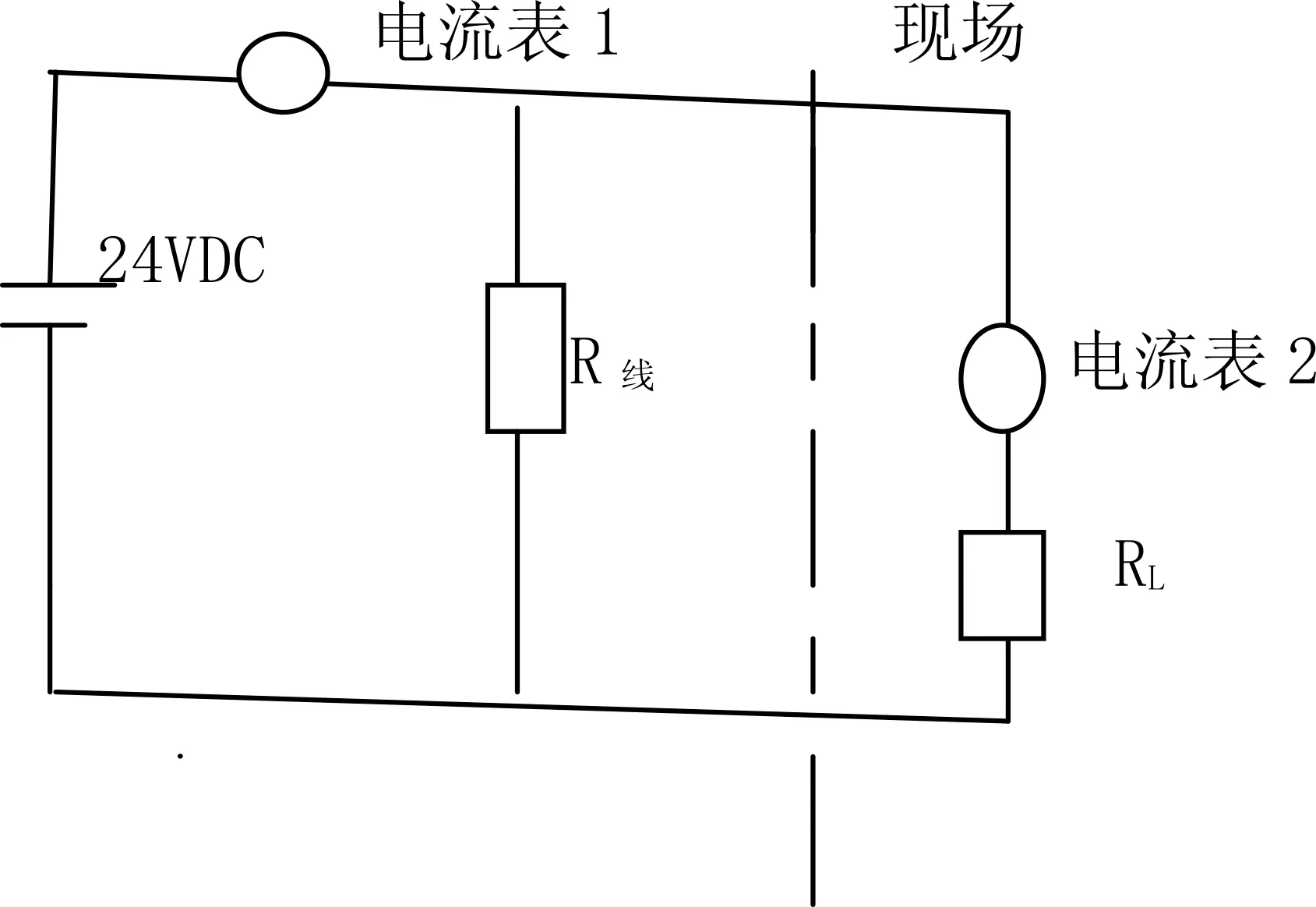

测试方法:其实际线路测试见示意图1,等效测试电路见图2。

图1 线路测试示意图

图1中电流表1和电流表2分别串联在测试线路的中控配电室配电模块处和生产系统测量变送器的现场,R线代表电缆传输线路的绝缘电阻,现场变送器可以用一个可变电阻RL代表。其等效测试原理图见图2。

图2 等效测试原理图

从图示2可以看出,测试系统的构成模型原理十分简单有效。当电流表1和电流表2显示电流一致时,说明传输线路的绝缘电阻没有问题,即R线无穷大;当电流表1和电流表2显示电流不一致时,说明传输线路的绝缘电阻出现问题,即R线上有分流电流流过。

对于现场大量的生产过程检测信号使用的信号电缆由于传输线路绝缘问题,则可能使过程控制参数失真而发生安全生产事故,只要通过对测控仪表设备进行精密的过程点检测试,建立使用解决这类问题的测试模型才能发现和避免这类问题的发生。

2.2 电压信号采集回路的测试分析

在测量电压信号E的电路中串接一个电阻元件W,当W阻值远小于测量仪表V的输入内阻时, 对测量结果没有影响;当串接的电阻元件阻值很大,与测量仪表V的输入内阻在同一个量级上时,其测量结果对比不串接的电阻元件测量结果值增大,该值为接近“真值”的电压信号值。测试电路如图3。

通过内控流程体系进行业务层面控制,能够梳理各业务流程,突出流程中主要风险及关键控制点,更加清晰的反映企业实际生产经营过程中面临的风险,并实施针对性控制,加强企业对于风险的反应及处理能力。同时,也易于企业按照流程体系对风险控制情况进行检查监督。企业需要注意的是,以流程形式实施业务层面的内部控制,既要坚持全面性原则,尽可能全过程、全方位、全覆盖,又要坚持成本效益原则,突出重点,以控制有效来保证经营高效。

图3 电压信号测试电路

在测量电压的回路中,测量回路的导线电阻相当于被测电压信号的内阻,当测量仪表输入内阻不是很高时,测量回路仍有微小电流,则测量回路导线上就产生压降,测量结果就不是真实信号电压值。当在测量电压信号的电路中串接一个电阻元件,且与测量仪表的输入内阻在同一个量级上时,测量回路的微小电流会减小并趋于零,则测量回路导线上产生压降为零或减小,测量结果就接近真实信号电压值。因此,要提高测量精度,可以采用在测量电压信号的电路中串接一个电阻元件的方法来实现。笔者认为,电压信号要实现远距离传输,可以在传输回路中串接一个很大的电阻元件来保证。

2.3 DCS、PLC的AO模块输出4~20mA信号测试

2.3.1 驱动电压测试

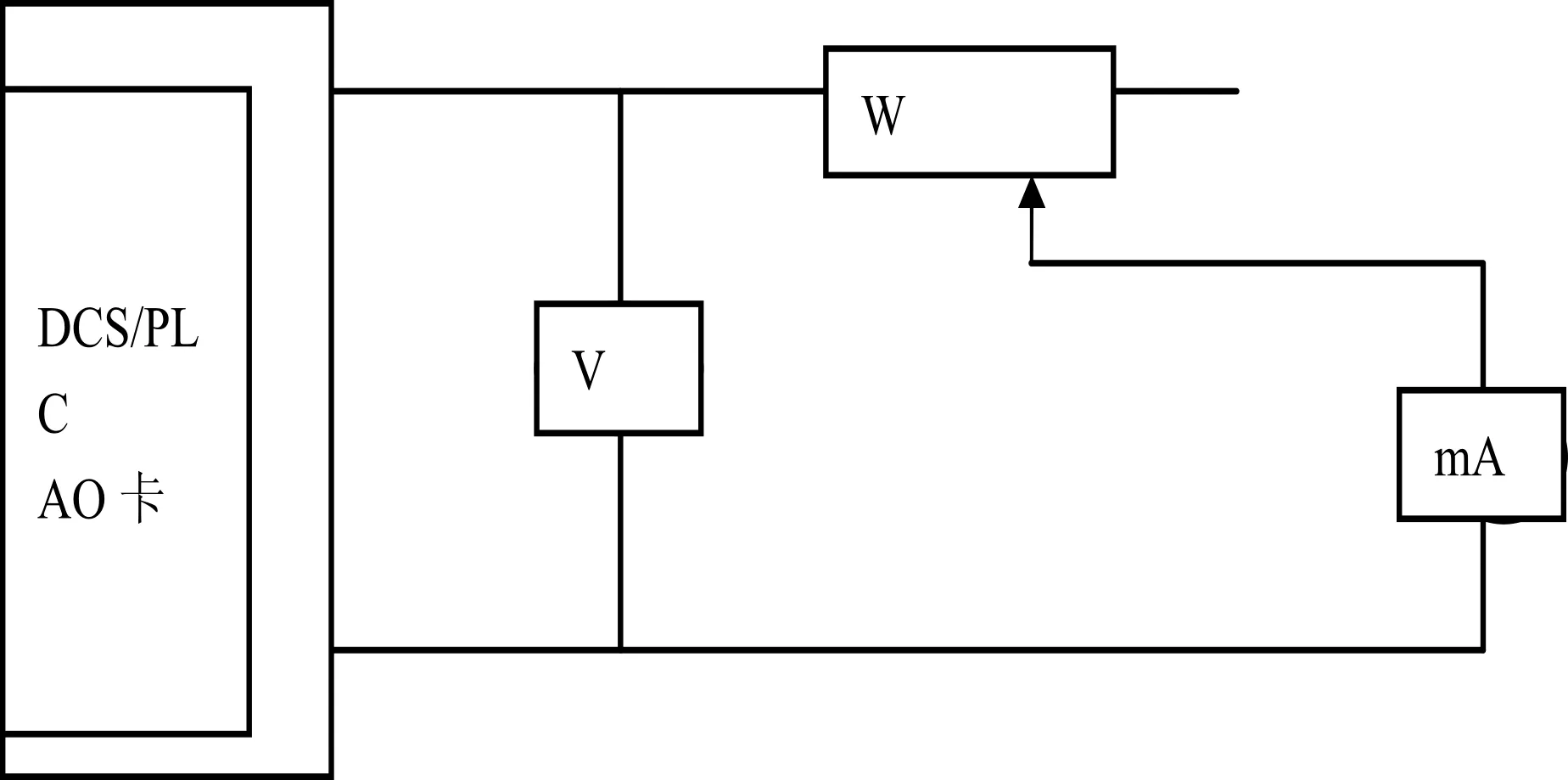

DCS、PLC及其它测控装置输出的4~20mA信号的AO模块及装置,以“驱动电压”来描述,其测试原理如图4。

图4 驱动测试原理图

测试方法步骤:(1)外部激励(通过系统构架中的AO模块及装置的前一级配置的功能模块信号)来调整使AO模块输出电流为20mA;(2)调电位器W值为0Ω;(3)记录mA表上的示值(20mA);(4)调图中电位器W(增大),观察电压表数值,直到电压表上示值和技术规格书上要求的值一样;(5)再次读取记录mA表上的示值;(6)比较(3)和(5)两步mA表上的示值是否相同,若一样说明其驱动能力达到要求。

步骤(3)和(5)mA表上的示值相同,也说明AO模块、测控装置满足了一定驱动能力下的恒流性能;若mA表上的示值不相同,说明AO模块、装置电流输出模块满足不了技术规格书上要求的驱动能力。

2.3.2 测控设备电流输出(AO模块)开路电压应用

DCS、PLC及其它测控设备输出4~20mA信号的AO模块及装置,技术参数指标描述为“开路电压”。开路电压一定意义可以代表AO模块、装置对负载的驱动能力这一关键参数的基本描述,但它不是电流AO模块及测控装置对负载驱动电压的表述。一般认为相同品牌产品的电流输出AO模块及装置开路电压大,驱动能力(电压)就大,但对不同品牌产品的电流输出AO模块及装置其开路电压的大小就不能同比分析。开路电压一般描述的都是最大值不能超出某一值,限制要求的目的是保护AO模块本身。

2.3.3 测控设备恒流性能的保证条件分析论证

仪表检测各类电流型变送器及DCS、PLC系统中电流输出模块,其负载电阻要 求0~500Ω是确保其恒流性能指标要求的一个技术参数,在0~500Ω负载变化范围内恒流性能不变。

对一个输出4~20mA的变送器在24VDC配电情况下,测试其恒流性能方法是:输出线路上接上负载电阻箱,从0~1000Ω不断调值上升,观察变送器在一定电流输出条件下的变化情况,如果在某负载值时突然下降,则该阻值就是变送器的最大负载电阻值。其基本原理是通过输出电路的晶体管发射结Vce电压的变化,使晶体管导通能力发生变化,从而保证变送器4~20mA电流输出的恒定。

在变送器配电允许范围内提高供电电压,可以提高恒流性能。

2.4 连续调节系统参数的“偏差”与PID输出关系

PID调节输出是因系统出现偏差而产生的,当偏差“消失”PID输出是否为“零”,需要分析。

连续调节的目的是为了消除偏差,一个扰动过程调节过后,常常认为“偏差”应该为“零”,而实际上偏差的“消失”是一个动态平衡的过程结果,而不是一个静态的“消失”,这种偏差“消失”PID输出不会为“零”。在被调参数由于其它关联参数发生变化(即干扰)引起变化时,经PID调节达到新的稳定后(被调节参数又回到原来的设定值上)的输出电流值并不是原来的输出电流值,这是因为PID调节器输出值的大小不是由被调节参数本身“偏差”的单方面因素来决定,而是由被调节参数的其它关联参数发生变化引起新的波动“偏差”,所以当被调参数发生所谓的变化后,经调节达到新的稳定后偏差不是真正“消失”,因而也就决定了其PID输出不会是“零”。

例如:某一气体介质其设计的流量回路调节系统在一给定的流量调节参数500m3/h时,PID输出11mA,现该给定的流量调节参数未改变,但系统在某一时刻PID输出却发生变化升为14mA。分析认为,是由于被调介质的压力、温度变化影响或介质管道发生阻塞等,使被调参数的检测值下降引起的。所以系统在某时刻后的一个过程中稳定,其流量参数值依然是500m3/h稳定后的PID输出值14mA,而不是11mA。

通过对一个调节系统的参数计算,来验证调节参数的“偏差”与PID输出关系:现有一套液位调节系统,配置液位测量用变送器范围为0~2000mmH2O,输出4~20mA,调节器处于PID工况系统稳定时,测得液位(Hs)为1200mmH2O调节器输出为12mA,后在扰动作用下被调参数偏离了原来值,经过一段时间又重新稳定,但此时调节器输出电流(Is)从12mA变为15mA(设调节器开环增益为200)。计算分析Ii、Is、Hs

(1)计算调节系统实际设定值Hs,首先计算调节器输入测量值Ii。

由2000∶(20-4)=1200∶(Ii-4),则Ii=13.6mA又由(Ii-Is)×200=12,则设定值Is=13.54mA其对应液位为Hs=2000×(13.54-4)/16=1192.5mmH2O。

(2)调节结果的最终液位是在扰动作用后调节参数的偏差为:Ii-Is=15/200=0.075mA 得出:Ii=13.615mA对应液位为Hs=2000×(13.615-4)/16=1201.875 mmH2O。

2.5 测控需要认识的几个问题

2.5.1 电流信号和电压信号远程传输条件

仪表测控模拟信号使用电流信号mA和电压信号mV,如果要进行远程传输,其基本条件要求分别是:电流信号mA远程传输要求其恒流性能条件所带负载电阻越大越好(因为传输线路电阻应视为负载电阻);而电压信号mV如果进行远程传输要求其终端采集设备(或显示仪表、AI卡件)的输入内阻越大越好(因为传输线路电阻应视为mV电压信号源内阻)。

2.5.2 恒流源和定势源内阻测试

已知一个恒流源的电流为I,测出此恒流源的开路电压U,得此恒流源的内阻r=U/I。

已知一个定势源的电压为E,定势源接一个负载电阻R,并串接电流表测得电流为I,根据E=I×(R+r)得到此定势源的内阻r=(E/I)-R。

2.5.3 变送器“12VDC—45VDC”的意义

压力/差压等变送器供电电压技术指标中标注为12VDC—45VDC,表明其在该电压下的信号源负载所保证的恒流性能,供电电压高其恒流性能更好。如果一个变送器在信号传输中恒流性能降低,可以提高其供电电压(但不能超出最大电压值)来解决。

3 结束语

过程的连续控制系统离不开测控设备的精确检测和变送信号的传输。当前,工业现场总线虽然在测控技术方面已得到普遍应用,但是测控的模拟量信号还是现场应用的主流,大量的参数是通过检测变送为模拟量进行采集处理的,很多现场测控技术问题需要从理论上去分析研究解决。现场测控过程中不要轻易错判或误判很多价值不菲的测控设备,否则会影响到测控系统应用的功能精度。