刮板输送机中部槽多区域输运状态预测

2021-11-30王学文

李 博,未 星,夏 蕊,王学文

(1.太原理工大学 机械与运载工程学院,山西 太原 030024;2.太原理工大学 煤矿综采装备山西省重点实验室,山西 太原 030024;3.山西煤矿机械制造股份有限公司 博士后科研工作站,山西 太原 030031)

0 引 言

刮板输送机是综采工作面的关键设备,中部槽作为刮板输送机的躯干,其性能、可靠程度和寿命是综采工作面正常生产和取得良好技术经济效益的重要保障[1]。中部槽工作条件恶劣,长期运行过程中,煤、矸石以及刮板链的摩擦作用导致中板和槽帮磨损严重,单一采煤工作面产量和巷道长度的不断增加,使得磨损加剧[2-3]。因此,研究中部槽的输运过程,对改善中部槽结构设计,提高中部槽耐磨性,减少刮板输送机运行故障具有重要意义。现阶段对于刮板输送机性能的研究,主要集中于动力学特性方面,众多学者对刮板输送机链传动系统及动力系统进行了较为详细的研究,然而,这些研究较少涉及到煤散料的运输状态和力学行为[4-5]。WANG 等[6-7]在不同输运速度、输运角度、给料速度以及采高等工况下,研究了煤散料粒径和速度在刮板输送机上的分布情况。蔡柳等[8-9]应用仿真分析的方法研究了煤散料在中部槽内的分布状态和运动特性,并对中部槽的应力及变形特性进行了分析。

刮板输送机中部槽的磨损失效引起了学者的高度重视,为进一步提高使用寿命,国内外主要生产厂商及学者对中部槽材料、工艺及结构等方面进行了大量的研究[10]。KRAWCZYK等[11]对中板材料Hardox450进行了研究,与高锰钢相比,Hardox450在制造工艺、耐磨性能、以及刮板链的磨损寿命方面都表现出更好的综合性能。葛世荣等[2]研究发现在煤矿刮板输送机的应用中,热轧中锰钢比传统马氏体耐磨钢表现出更好的抗冲击磨料磨损性能。有学者通过实验室磨粒磨损试验,从摩擦副材料或磨料的角度研究其与磨损的关系[12]。实验室磨粒磨损试验的研究结果虽有助于研究者对中部槽磨损机理的认识,但试验的涵盖面有限,所研究的影响因素较少,缺乏与井下实际工况的匹配,使得理论在推广和应用中受到一定的局限。

井下刮板输送机工况环境恶劣、工作条件复杂,传感器布置、数据采集等相关工作具有一定风险,难以直接开展刮板输送机输运状态的监测与磨损预测工作,实验室现有的试验平台难以准确再现煤散料在中部槽的输送状态,更加难以获得煤散料与中部槽摩擦磨损状态和力学作用的关系。应用离散元法对中部槽多区域运动状态进行预测,将中部槽的研究放到了实验室可操作水平,为准确模拟中部槽上煤散料运动状态,分析工作状态下中部槽与煤散料的相互作用力,研究中部槽磨损提供了新的思路。传统的有限元法将介质看做连续体进行仿真分析,对于大量松散物料的运动及接触作用研究并不适用,而离散元法在该方面有其独特的优势[13-14]。煤散料作为一种典型的散体材料,其与刮板输送机中部槽之间的耦合作用可通过离散元法进行数值分析[15]。应用离散元法能够较真实地反映煤散料输运状态,甚至可以替代实际的刮板输送机输运过程,使研究人员能够发现很多试验中无法观察到的中部槽工作状态,并且可针对不同工况进行相应模拟分析,大幅降低研发成本。在相关研究方面有学者应用离散元法进行了一定程度的探索[16-17],但所采用煤散料模型还需进一步细化。在实际运行过程中,中部槽中板不同区域的磨损程度有较大差异[18],而现阶段的耐磨强化并没有进行精细化分区域处理,因此,对不同区域还需进行更加细化的输运状态预测。

基于上述相关研究情况,笔者通过煤散料参数测定,验证离散元微观参数,构建了煤散料与刮板输送机中部槽的离散元耦合模型,应用离散元法预测不同载荷及含矸条件下中部槽不同区域的输运状态,可为不同矿井条件下中部槽不同区域耐磨强化处理及结构优化提供理论依据。

1 理论模型

1.1 颗粒间接触模型

所采用的煤散料颗粒之间的接触模型为Hertz-Mindlin(no slip)模型,该模型可准确高效地计算颗粒间的接触与碰撞问题。在该模型中,法向分量基于Hertzian 接触理论,切向力模型基于Middlin Middlin-Deresiewicz的研究[19]。

颗粒间法向接触力Fn为

(1)

式中:E*为等效弹性模量;R*为等效粒子半径;α为法向重叠量。

颗粒间切向接触力Ft为

Ft=-Stδ

(2)

式中:St为切向刚度;δ为切向重叠量。

1.2 颗粒与中部槽间的接触模型

研究煤散料摩擦和冲击对中部槽造成的磨损时,在Hertz-Mindlin模型基础上,选用Archard Wear模型用以分析中部槽磨损量,选用Relative Wear模型预测磨损发生区域。Archard Wear模型的思想是几何体表面材料的磨损量与颗粒经过几何体表面所作的摩擦功成比例,理论模型如下

Q=WFndt

(3)

式中:Q为移除材料的体积;Fn为法向接触力;dt为切向移动距离;W为初始磨损常数。

Relative Wear模型的磨损特性评价指标是法向和切向能量,分别衡量由于材料冲击和滑移导致的累积能量,理论公式如下

(4)

(5)

式中:En为法向能量;Et为切向能量;t为累积时间;Ft为切向接触力;vn为法向相对速度;vt为切向相对速度。

1.3 刮板(链条)-煤散料-中板接触分析

刮板输送机工作时,受链条牵引的刮板在中部槽上循环往复,将采煤机开采下来的煤散料源源不断地向前输送。刮板有一定的特殊结构,保证了刮板输送机的输送效率,根据井下煤散料的输运状态,大多数煤散料依靠颗粒间力的传递作用向前运动,而部分与刮板(链条)和中板同时接触的煤散料,在刮板(链条)的挤压作用下向前运动,对中板表面产生微切削和犁沟作用,导致中板表面材料损失。刮板和链条挤压的煤颗粒在与中板接触时力学作用关系更复杂,理论上载荷也相较于煤颗粒与中板直接接触时更大,因而会对中板产生剧烈磨损。

2 煤散料与刮板输送机中部槽的离散元耦合模型构建

2.1 煤散料颗粒参数及模型颗粒间接触模型

试样选用陕西神木的长焰煤,该煤的煤化度低,燃烧时火焰长,主要作为动力和化工用煤。煤散料参数对离散元仿真结果的准确性有重要影响,其仿真分析所需参数主要包括2类:①煤散料本征参数,包括剪切模量、泊松比、密度,这是由材料本身特性决定的,可通过试验进行测定;②煤散料接触参数,包括恢复系数、静摩擦因数、滚动摩擦因数,受材质、形状等因素影响较大,因此,接触参数通过试验或者虚拟仿真标定的方式进行测定。

为兼顾仿真准确性及仿真计算效率,煤散料参数来自于煤矿综采装备山西省重点实验室对该煤种前期研究测定结果[20],建立的煤散料模型为一种10球组合模型,如图1所示,EDEM仿真所需煤散料参数如下:

钢剪切模量/Pa8×1010钢泊松比0.3钢密度/(kg·m-3)7850煤剪切模量/Pa4.7×108煤泊松比0.3煤密度/(kg·m-3)1229煤与钢恢复系数0.65煤与煤恢复系数0.64煤与钢静摩擦因数0.46煤与煤静摩擦因数0.329煤与钢滚动摩擦因数0.032煤与煤滚动摩擦因数0.036

图1 煤散料模型Fig.1 Coal bulk model

2.2 模型验证

2.2.1 煤散料流动性验证

煤散料在刮板输送机上的运动形态与颗粒的流动性密切相关。煤散料与耐磨板之间接触作用,通过滑板试验产生堆积角。仿真与真实试验得到的煤散料堆积角数值差异为1.3%,表明仿真与试验堆积轮廓形态曲线拟合较好,说明所建立模型在颗粒流动性方面与真实情况相符。

2.2.2 耐磨板磨损验证

刮板输送机实际输运过程中煤散料与中部槽之间的磨损由三体磨损(刮板-原煤-中板,或圆环链-原煤-中板)与两体磨损(原煤-中板)构成,为尽可能真实地反映煤散料与中部槽之间的接触及磨损状态,设计了ML-100C型磨粒磨损试验机(图2a)。上试样拟采用刮板材料,下试样为中板材料,装满煤散料的料槽在电机驱动下进行旋转运动。上试样一侧拟设计为斜面结构,上下试样即与夹在它们之间的煤散料形成三体磨损,其余的煤散料与中板材料间形成两体磨损。

在料槽中装入粒径为5 mm的长焰煤散料,在磨粒磨损试验机上对NM360耐磨钢进行了磨损试验,刮板试样位置处线速度为0.7 m/s,建立相同的三维模型进行离散元法仿真分析(图2b)。通过观察中板试样实际磨损位置与磨损特征,并与仿真中磨损深度分布图相比较,可以判断2者磨损部位基本相同,都是在刮板试样下方形成与刮板试样宽度相近的磨损(图3a、3b)。由于三体磨损具有一定条件,中板试样发生明显的不均匀磨损,表现为中板试样不同位置下磨损深度和磨损宽度均不相同。仿真磨损深度分布局部放大如图3c所示,实际磨损形貌的局部放大如图3d所示,经过8 h的实际磨损试验,可以发现不同位置磨损深度和磨损宽度不同;仿真结果与实际磨损位置和磨损特征相一致。

图2 磨粒磨损试验机Fig.2 Abrasive wear testing machine

图3 中板试样仿真与实际磨损对比Fig.3 Comparison between simulation and actual wear of medium plate sample

综上,通过仿真和实际堆积角试验的对比,验证了所构建的颗粒模型可以对实际煤颗粒准确模拟,同时也说明了离散元法在研究颗粒运动方面具有可行性;将仿真和实际中板磨损形貌进行对比,发现两者在磨损特征和磨损位置具有很强的一致性,验证了磨损模型的正确性。

3 中部槽输运状态预测

对于中部槽输运状态的预测包括颗粒运动学形态、中板磨损,以及中部槽受力预测。在实际生产中,刮板输送机的运载情况由于矿井条件不同而有所不同,满载情况下输送状态正常,开采不足导致中部槽承载煤散料变少,而超载会发生煤散料大量溅落出中部槽,同时煤散料输运状态也变得复杂。本研究所用刮板输送机型号为SGZ880/800,设定满载情况下中部槽的输送量为220 kg/s,链速为1.1 m/s。在磨损仿真时,取煤和NM360耐磨钢之间的磨损常数为0.8×10-12m2/N,仿真时间步长设定为瑞利时间步长的25%。

为研究中部槽中板不同区域的差异,根据链条在中板上的位置,将中板划分为3个区域,5个部分,具体区域划分及各个区域的尺寸如图4a所示,刮板链左右两侧靠近槽帮的部分为区域1,链条下面的部分为区域2,两链条之间的部分为区域3。在满载输送的情况下,所有中板区域均处于煤散料环境中。如图4a所示,将O点定义为空间坐标原点,XC方向定义为X轴的正方向,ZC方向定义为Z轴的正方向,垂直纸面向里的方向定义为Y轴的正方向。5节中板总体长度为7 500 mm,中板宽度为668 mm。刮板模型如图4b所示。

图4 中部槽几何模型Fig.4 Geometric model of middle trough

3.1 煤散料运动学形态预测

在中部槽100%负载及正常速度(1.1 m/s)条件下进行煤散料整体运动学形态分析,采煤机落煤有一定的初速度,煤散料速度在与中部槽的冲击作用下会有较大的变化,煤颗粒发生较大面积的飞溅,煤散料在刮板与链条作用下向前输送一定距离后,煤散料运动状态趋于平稳,其速度也接近于链速。对中部槽不同区域内煤散料的质量分布情况进行研究,同时对60%负载、100%负载和140%负载3组情况下中部槽的堆积形貌进行分析。

3.2 中部槽中板磨损预测

在煤矿开采过程中,刮板和链条由链轮驱动向前运动,中部槽发生由“煤散料-中板”磨损形成的两体磨损,以及由“刮板/链条-煤散料-中板”磨损形成的三体磨损。EDEM中以平均磨损深度表征磨损量,根据实际的输运量,分别在60%、80%、100%、120%和140%负载状态下研究运载情况对中部槽磨损的影响。同时在含矸率0、5%、10%、15%、20%和25%六种情况下研究含矸率对中部槽磨损的影响,并对中部槽中板不同区域的磨损进行研究。

3.3 中部槽受力预测

由经典的Archard模型可知,在磨粒磨损状态下,法向载荷是影响磨损量的主要因素之一。在刮板和链条输送煤散料的过程中,由于刮板特殊的几何构造、刮板和槽帮小间隙的配合关系,使得煤散料在输送过程中与中部槽间受力关系复杂。针对100%负载条件下不同区域的法向载荷与不同负载(60%、100%和140%负载)下区域2的法向载荷进行分析。

4 结果分析

4.1 煤散料运动学形态

4.1.1 煤散料整体运动形态分析

将中部槽在X轴方向原点处横向剖切,8 s时刻,煤散料整体的速度如图5所示。可以发现,生成的煤散料具有一定的初速度,速度约1.25 m/s,在与中部槽发生碰撞之后,煤散料速度减小到0.6 m/s左右,随着煤散料在刮板和链条的作用下向前输运,煤散料运动状态趋于平稳,煤散料速度也越来越接近链速1.1 m/s。

图5 煤散料整体的速度云图Fig.5 Velocity nephogram diagram of coal bulk

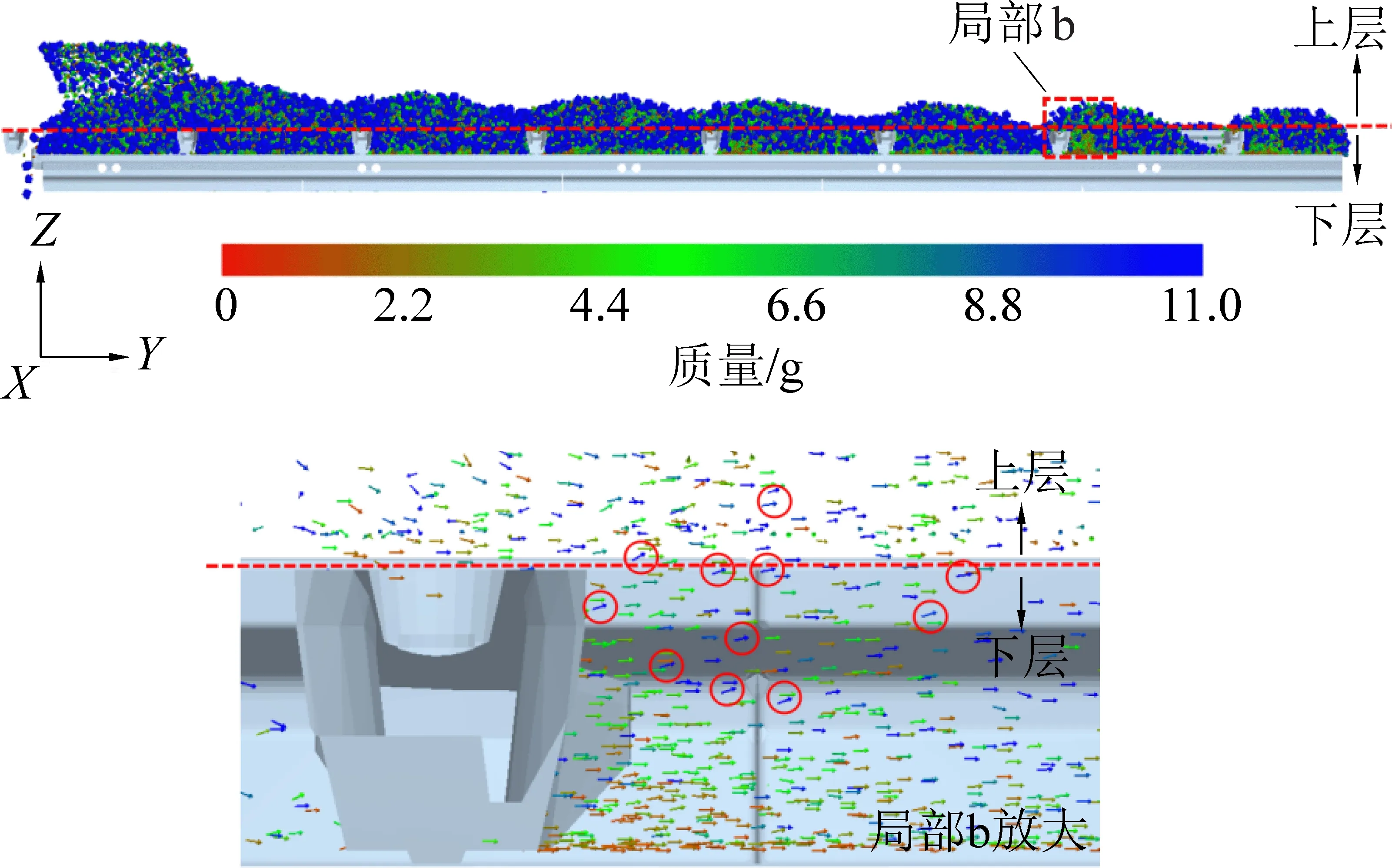

将中部槽在X轴方向-133 mm处横向剖切,8 s时刻不同质量的煤散料分布如图6所示,以刮板顶部区分煤散料上下层,图中以虚线分隔。

图6 不同质量的煤散料分布Fig.6 Distribution map of bulk coal with different masses

由于所有煤散料密度相同,所以质量越大,煤散料体积也越大。可以发现,随着煤散料向前输送,越来越多体积小的煤散料运动到下层,体积大的煤散料运动到上层,同时由于靠近刮板底部的部分,煤散料振荡作用较为强烈,可以发现有较多的体积小的颗粒堆积。速度矢量图以箭头方向表示煤颗粒速度方向,不同质量的颗粒仍以颜色区分,可以发现,在这一时刻下,经过刮板的振荡作用后,体积较大的煤颗粒有向上层运动的趋势。“巴西果效应”是散料的一种特有性质,主要表现为:散料在振荡情况下,体积比较大的颗粒会上升到表层,而较小的颗粒会沉降到底部。这也说明了输送中的煤散料在振荡作用后具有“巴西果效应”。

4.1.2 不同区域煤散料质量分布

将中部槽在Y轴方向5 050 mm处横向剖切,根据图4a中板所划分的区域,在EDEM中处理后导出中板上方各个区域的煤散料质量,单位面积上方的煤散料质量为区域内煤散料总质量与区域面积的比值。

该剖切面上的煤散料速度分布如图7a所示,可以发现,煤散料在区域3堆积最高,堆积高度向两侧逐渐递减。中板上方各个区域煤散料速度在1.1 m/s左右,尤其在煤散料底层靠近中板处,煤散料速度基本一致,只有区域1中少部分煤颗粒因为溅落到槽帮上,速度有所降低,所以可以不考虑煤散料在不同区域速度不同对中板磨损造成的影响。不同区域下单位面积上方煤散料质量如图7b所示,质量分布情况与图7a的堆积形貌基本一致,区域3单位面积上方煤散料质量最大,区域1单位面积上方煤散料质量最小,仅占区域3的74.32%,可见不同区域之间的单位面积上方煤散料质量差异较大。

4.1.3 不同负载下的堆积形貌

中部槽在Y轴方向5 050 mm处进行横向剖切,不同负载下的煤散料堆积形貌与质量分布如图8所示,堆积高度依次为346、367和361 mm,可以发现3种负载下,煤散料堆积形貌差异明显,尤其是60%满载状态下煤散料堆积明显不足,100%负载和140%负载堆积高度相近,但140%负载堆积状态下,体积大的颗粒明显少于100%负载状态,而体积小的颗粒明显更多,这是由于140%负载堆积状态下,由于“巴西果效应”,煤散料输送过程中,较大的煤颗粒运动到上层溅落到槽帮计算域外。

图8 不同负载下的煤散料堆积形貌与质量分布Fig.8 Morphology and mass distribution of bulk coal under different loads

4.2 中部槽中板磨损预测结果分析

4.2.1 不同工况下的磨损量

刮板输送机的负载情况根据采煤机的开采条件和矿井的开采需求而有所不同,对中部槽磨损的影响也不同。刮板输送机的输送量越大,中部槽的整体负载增加,由煤散料直接产生的法向载荷会增加;负载越大,中部槽整体受力情况就越复杂,与中板直接接触的煤颗粒就越密实,刮板(链条)对煤颗粒的挤压作用力更大,刮板(链条)和中板间夹杂煤颗粒对中板形成剧烈磨损的概率会增加。

矸石作为一种比煤硬度更大的硬质颗粒,相同的作用环境下,相较于煤对中部槽的刮擦作用更为严重,容易对中部槽造成更为严重的磨损。不同矿井下煤散料的含矸率也有很大的不同,含矸率越大,矸石直接与中板接触,对中板造成磨损的概率也越大;含矸率越大,越容易在刮板(链条)和中板间夹杂矸石,对中部槽造成剧烈磨损的概率也越大。

不同负载下的平均磨损深度如图9a所示,可以发现,平均磨损深度与运载量之间的关系存在波动,但基本上运载量越大,平均磨损深度越大,其中负载140%的磨损量为负载60%的3.49倍左右。这是由于运载量越大,两体磨损状态下,与中板接触的煤散料所受的法向载荷越大,三体磨损状态下,法向载荷与发生三体磨损的概率都会越大,这导致中部槽的磨损量也越大。

由于三体磨损的发生需要满足一定的条件,即:处于刮板(或链条)和中板之间的煤散料,同时受刮板(或链条)和中板的作用,当煤颗粒处于一定的位置和姿态时,三体磨损才会发生,这就导致了三体磨损发生的随机性和不连续性。如图9a中100%负载情况,与运载量越大平均磨损量越大的趋势不一致,可以判断100%负载情况下,随机发生的三体磨损情况较少,导致磨损量偏小。

图9 不同工况下的平均磨损深度Fig.9 Average wear depth under different working conditions

不同含矸率下的平均磨损深度如图9b所示,可以发现,含矸率与中部槽磨损量具有显著的线性关系(R2=0.931 5),含矸率越大,中部槽的磨损量也越大,含矸率25%的煤散料对中部槽的磨损量是不含矸的4.11倍左右。这是由于矸石密度大于煤,所以矸石本身质量比煤颗粒质量大,增大了摩擦副接触时的法向载荷,同时矸石的硬度比煤的硬度大,更容易对中部槽造成磨损。

4.2.2 不同区域下中板磨损情况分析

在100%满载情况下,8 s时刻,不同区域的磨损深度云图如图10a所示,真实的中部槽磨损如图10b所示,不同区域下的平均磨损深度如图10c所示。可以发现:区域2的平均磨损深度最大,区域1次之,区域3最小,区域2的平均磨损深度明显大于区域1和区域3,区域2的平均磨损深度为区域3的9.62倍,区域1和区域3的平均磨损深度差别不大,在所有中板区域,两体磨损造成的磨损量差异不大,磨损主要是由三体磨损造成的,刮板链正下方的区域2既发生“刮板-煤散料-中板”形成的三体磨损,又有“链条-煤散料-中板”形成的三体磨损,而刮板间隔分布,区域1和区域3仅发生“刮板-煤散料-中板”形成的三体磨损,所以链条正下方磨损最为严重,这与真实中部槽的磨损情况相一致。

图10 中部槽磨损Fig.10 Wear of middle trough

不同时刻下磨损形貌与颗粒位置追踪如图11所示,图11a、图11b分别为7.9 s和8 s时刻磨损形貌与颗粒位置,划痕1、2、3、4分别是由处于区域1的颗粒1、处于区域3的颗粒2、处于区域2的颗粒3、处于区域2 的颗粒4造成的,可以发现:经过0.1 s刮板和链条由位置1运动到位置2,链环a和链环b下的颗粒4造成的较浅划痕在经过刮板下的颗粒3继续磨损后,磨损量变大。因此,区域2既发生“刮板-煤散料-中板”形成的三体磨损,又有“链条-煤散料-中板”形成的三体磨损,这也导致了刮板链下方区域2的磨损量最大;而划痕1和划痕2都是在颗粒1和颗粒2经过后第一次形成,所以说区域1和区域3仅发生“刮板-煤散料-中板”形成的三体磨损,造成的磨损量较小。

图11 不同时刻下磨损形貌与颗粒位置Fig.11 Wear morphology and particle position at different times

4.3 煤散料与中部槽受力情况分析

刮板输送机工作时,双排链条在整个中板表面完全排布,而刮板在中板表面间隔排布,链条起牵引作用,刮板起主要的输送作用。根据图4中刮板(链条)与中部槽的配合关系,以及图5刮板与煤散料的位置关系可以发现:刮板处于中部槽V型槽帮内侧,与中部槽配合比较紧密,刮板在煤散料下层参与煤散料输送,而且为了保证输送效率,刮板有斜楔型特殊结构,所以在向前输送方向上刮板附近的煤散料间相互作用力应当更大;上层主要依靠颗粒间力的传递,下层依靠刮板和链条进行力的传递,所以下层颗粒间相互作用力更大;V型槽帮处,刮板和槽帮的共同作用下,颗粒间力的作用情况相对复杂。

由于刮板在中板表面间隔排布,所以刮板输送机工作过程中就不断有刮板参与输送,也不断有刮板完成输送,进行卸料,又因为刮板挤压煤颗粒对中板的受力情况有很大的影响,所以对于中板整体而言,中板的受力随着时间是有一定的规律的。

同一负载下,中板上方刮板、链条、槽帮的结构和煤散料的分布状态对中板不同区域的受力有一定的影响,双排链处和V型槽帮处结构相对复杂,颗粒与几何体间容易产生复杂的力学作用;不同负载下,煤散料的分布状态和煤散料质量对中板同一区域的受力有一定的影响,负载越大,煤颗粒数量越多,则中部槽承受法向载荷越大,越容易形成刮板(链条)和中板挤压煤颗粒的状态,对中板产生较大的法向作用力。

4.3.1 煤散料力链分布

力链用于表达力的传递作用,以颜色表示力的大小。取100%负载条件下的仿真结果,将槽帮和刮板以80%透明度显示,8 s时刻X方向煤散料的力链分布如图12a所示,可以发现,刮板和煤散料的作用力向前传递,越靠近刮板处,刮板与煤散料的相互作用力越大,刮板后方和上方煤散料与刮板作用力较小;下层煤散料与刮板相互作用力较大,上层煤散料仅发生煤散料间的相互作用,作用力较小。

为了更好地显示刮板和槽帮处的力链分布,将Z方向煤散料的力链在刮板位置处剖切(即仅保留下层煤散料的力链分布),结果如图12b所示,可以发现,区域1刮板两侧靠近槽帮处作用力较为明显,作用力传递较为复杂。

图12 煤散料的力链分布Fig.12 Force chain distribution of bulk coal

由此可以分析,虽然区域1单位面积上方煤散料质量仅占区域3的74.32%,但区域1的磨损量仍旧大于区域3,是由于槽帮作用下区域1煤散料受力关系变得复杂,导致区域1部分煤散料对中板作用力更大。

4.3.2 中部槽受力分析

1)不同区域的受力分析。在100%负载情况下,0~8 s时间段内,不同区域内的法向载荷如图13a所示,可以发现,在煤散料输送过程中,由于刮板、链和中板对煤颗粒的挤压状态随机形成,中板受力波动明显。随着刮板不断向前输送煤散料,区域2的受力虽有波动,但基本呈连续上升趋势,这是由于区域2一直有大量煤散料堆积,同时区域2处的煤散料既受刮板的作用,又受连续链条的作用;区域3的受力基本呈阶段性上升,这是由于区域3虽然一直有煤散料堆积,但区域3处的煤散料仅受刮板的作用,且由于2个刮板之间间隔1 008.4 mm,链速为1.1 m/s,故间隔0.917 s便有下一个刮板受到煤散料的接触作用,如图13a中区域3曲线所示,分别在1、1.90、3.65和4.55 s时刻中板受力发生明显变化,时间间隔与0.917 s相近(其中1.90~3.65 s时间段约为2倍的0.917 s,在该时间段内也有新的刮板参与输送煤散料,但由于没有形成对煤散料的挤压作用,中板受力变化不明显);区域1受力基本呈阶段性变化,但规律不明显,这是由于虽然区域1处的煤散料仅受刮板作用向前输送,但同时部分煤散料受槽帮影响,受力情况变得复杂。

图13 不同区域的法向载荷Fig.13 Normal loads in different areas

不同区域中板的平均法向载荷如图14b所示,区域2的平均法向载荷最大,区域1次之,区域3最小。这是由于在区域2既受到刮板对煤散料的作用,又受到刮板链对煤散料的作用,而区域1仅受到刮板对煤散料的作用,但由于槽帮的存在,区域1的部分位置受力情况变得复杂,区域3仅受到刮板对煤散料的作用,受力情况最为简单。

2)不同负载下的受力分析。0~8 s内,不同负载下区域2的法向载荷如图14a所示,可以发现100%负载和140%负载这2种情况下,法向载荷波动上升;60%负载这种情况下,在5.4 s后法向载荷波动下降。这是由于100%负载和140%负载这2种情况下,在煤散料输送后半段(5.4 s后)区域2依然可以保证有充足的煤散料堆积,而60%负载这种情况下,在煤散料输送后半段(5.4 s后)煤散料明显不足,刮板(链条)与中板挤压煤颗粒的情况逐渐减小,载荷不断减小。

平均法向载荷如图14b所示,可以发现,140%负载平均法向载荷最大,100%负载次之,60%负载最小,法向载荷与负载量呈正相关关系,这是由于负载越大,煤颗粒越多,参与“刮板、链—煤散料—中板”这一作用关系的概率越大,同时负载越大,煤散料对中板的直接作用力越大。

图14 不同负载下区域2的法向载荷Fig.14 Normal loads in area 2 under different loads

5 结 论

1)煤散料在刮板输送机上分布具有“巴西果效应”,不同区域单位面积上煤散料质量差异较大。

2)中板磨损主要集中在双排刮板链的正下方,该区域下磨损量远大于非链条排布区域。

3)中部槽磨损量随着负载的增大而增大,140%负载下的磨损量是60%负载的3.49倍左右;中部槽磨损量随着含矸率的增大而增大,含矸率25%的煤散料对中部槽的磨损量是不含矸的4.11倍左右;链条正下方区域2磨损最为严重,其平均磨损深度为区域3的9.62倍左右。

4)槽帮作用导致区域1煤散料受力关系复杂,而区域2煤散料受双排链和刮板共同作用,100%负载工况下,区域2的平均法向载荷最大,区域1次之,区域3最小;区域2的法向载荷随负载的增加而增大。