薄基岩顶板工作面突水溃砂及切顶灾害试验研究

2021-11-30杨胜利李政岱杨文强杨敬虎陈肖龙

李 锋,杨胜利,李政岱,杨文强,杨敬虎,陈肖龙

(1.国能神东煤炭集团有限责任公司,陕西 榆林 719000;2.中国矿业大学(北京)能源与矿业学院,北京 100083;3.放顶煤开采煤炭行业工程研究中心,北京 100083;4.中国矿业大学(北京)力学与建筑工程学院,北京 100083)

0 引 言

鄂尔多斯煤田、焦作煤田、山东巨野煤田都赋存大量薄基岩、厚松散层煤炭资源,该类煤层赋存条件稳定、厚度大且变异性小、倾角小,适合布置采高大、推进距离长且推进速度快的高强度开采工作面[1]。随着一次采出厚度加大,直接顶冒落的高度会显著增加,并且在薄基岩条件下,顶板破断后不容易形成稳定的结构。如果顶板破断产生的裂隙延伸到松散层,或者导通含水层,在水砂体的共同作用下容易导致工作面突水溃砂灾害发生,神东矿区的大柳塔煤矿、焦作矿区的赵固一矿等都发生过突水溃砂灾害,严重影响工作面的生产。因此,有很多学者进行了相关研究。

杨鹏等[2]结合大柳塔煤矿的突水溃砂实例研究得出突水溃砂灾害产生的充分和必要条件;贾后省等[3]得出浅埋煤层贯通裂隙是产生突水溃砂的主要因素,并且指出关键岩块切落会导致贯通裂隙的闭合对突水溃砂防治有一定作用;许延春等[4]得出近松散含水层溃砂的机理和判据,并且提出溃砂的危害程度与裂隙的发育程度有关;杨鑫等[5]以榆横矿区为例,进行了水砂两相高速渗流试验,研究了突水溃砂的起动条件与运移规律,指出突水溃砂的发展过程是由“水携砂”到“砂携水”;刘洋[6]从防治突水溃砂灾害角度提出了“导水砂裂缝带”概念,利用力学知识对其高度进行了求解;黄庆享[7]针对浅埋煤层群开采顶板关键层及支护阻力进行了研究,得到了动、静载荷作用下工作面支护阻力计算方法;隋旺华等[8]研究得出突水溃砂灾害发生之前,孔隙水压力必然会发生变化,这对突水溃砂灾害的预测有重要的意义;范立民等[9]建立了突水溃砂危险性的评价模型,对榆神府矿区突水溃砂危险性进行了分区,指出应对危险性高的区域采取措施;王家臣等[10]针对水砂涌入工作面的问题,指出水砂会导致岩块间的摩擦因数降低,解释了顶板发生滑落失稳和来压剧烈以及地表发生台阶下沉的现象;李正杰[11]研究了浅埋薄基岩煤层的顶板破断规律,指出支架提供上覆岩层顶板切落后控制其滑落失稳所需的额外支撑力,当支架没有这种能力或力不足时,就会发生切顶压架事故;杨登峰等[12]通过计算研究了顶板切落的力学机理,利用相似模拟试验研究了裂纹倾角对顶板切落压架的影响;王家臣等[13]以江仓一号井11220工作面为工程背景,研究了倾斜煤层顶板破坏与移动规律。

国外浅埋、薄基岩、厚松散层煤层并不多,针对突水溃砂和顶板切落的研究较少。AKALIN[14]基于密西西比河下游砂量的研究,研究了水的温度对水携砂能力的影响;SINGH等[15]研究了Kamptee煤田长壁开采过程中的地表运动,得出地表沉陷和含水层之间的关系;BODRAC[16]针对莫斯科郊区煤田的浅埋煤层研究得到,顶板来压强度较大,部分煤柱还有动载现象;SINGH等[17]发现安谷斯坡来斯煤矿的浅埋煤层采用长壁开采时,顶板大面积垮落,地表下沉值达到了采高的60%,由此可见浅埋煤层开采过程地表沉陷是比较严重的。

目前对于突水溃砂和顶板切落灾害的研究都是从单一的某个方面进行的,很少将受采动影响条件下工作面顶板破断与突水溃砂并发灾害进行统一研究;在物理模拟试验中,一般模拟试验平台尺寸较小,且采用小相似比例条件,因此获得的试验结论与现场的对应性较差。因此,通过自主研发的能够模拟顶板大面积来压、模拟突水溃砂、并能够实时监测支架工况的试验平台,模拟突水溃砂和顶板大面积切落并发灾害的发生过程、发生条件、顶板破断特征、支架载荷特点、裂隙发育特征,结合试验结果分析了块体滚动摩擦力学机理等,提出该类灾害的防治方法。

1 顶板动压与突水溃砂试验平台

1.1 试验台主体及特征

在满足几何相似、运动相似、动力相似基础上,研制了能够模拟顶板切落、动载和突水溃砂同时发生的综合试验平台。该试验平台包括:能够进行垂直和水平加载的试验台主体,能够采集动载荷的支架系统,对试验台提供压力的电液控系统,以及红外成像相机、高速相机和超声波探测仪等辅观测手段。

该试验台内部铺设模型长×宽×高为2 470 mm×400 mm×1 800 mm,相较于传统的二维相似模拟平台宽度提高了1倍,可有效降低模型边界效应,更加接近三维模拟结果,试验台主体如图1所示。

图1 二维顶板动压与突水溃砂试验平台Fig.1 Two-dimensional high-intensity hydraulic loading simulation experiment platform

试验台顶部游动梁和试验主体台通过2个大行程液压缸组a、b以及法兰盘相连接,液压缸行程为1 000 mm,每个可以提供压力196 kN;在游动梁下部设有5个,每个压力98 kN,行程200 mm的液压缸组b,液压缸组a与b由电液控制加卸载,用以补偿不同埋深条件下的地应力大小;水平方向可以提供双向加载,加载压力达到196 kN,行程500 mm;平台底部可以铺设独立加载系统,用以模拟底板承压水,电液加载系统如图2a所示。

图2 高强度电液压加载与应力采集系统Fig.2 Electro-hydraulic loading and stress acquisition system

在高压加载情况下,传统的应变片容易出现超出量程甚至出现被压坏的情况,为此试验选用了SZY-3-B型(量程0.5 MPa)微型压力盒,辅以接线盒与计算机组成应力应变监测系统,如图2b所示,以观测支承压力与支架工作阻力变化规律。在模拟的工作面可以布置试验用液压支架,支架行程250~350 mm,并设置有荷载传感器,采集频率达到100次/s,可以实现对顶板动压的实时监测。

1.2 顶板破坏观测

顶板在破断与运移过程中伴随着能量的聚集与释放,试验材料表面温度也会发生变化。通过Avio InfRec R300红外成像仪能够捕捉材料表面温度的变化,进而描述顶板在破坏过程中的能量聚集与耗散特征,如图3a所示。

为了观测采动条件下材料内部的裂隙发育情况,采用ZBL-U520非金属超声波检测仪进行观测,该仪器声时精度0.05 μs;声时测度范围0~629 000 μs;采样间隔(周期)0.05~400.00 μs,如图3b所示。

图3 多参量采集仪器Fig.3 Multi-parameter acquisition instrument

1.3 模型设计与模型铺设

1)模型设计。为模拟薄基岩、厚松散层高强开采工作面,以锦界煤矿31406综采工作面为工程背景,简化为表1所示的煤层地质条件:煤层厚度3.2 m,主要含水层为厚31.2 m的粗粒砂岩,松散层厚度50 m,其中黄土层厚35.5 m,风积砂层15.25 m,通过液压加载系统施加不同外力来模拟不同松散层厚度。

2)模型铺设。试验采用平面应变模型,选取几何相似比为100∶1,则各岩层在相似模型中的厚度见表1。开挖前通过电液加载系统在模型表层黄土上施加0.008 MPa的外力作用用以补偿地应力。

表1 模型地质条件(相似比100∶1)Table 1 Model geological conditions (similarity ratio 100∶1)

3)含水层的布设。在煤层上方的基岩中设置了含水层,位置处于模型基本顶中粗粒砂岩的中部,距模型表面约66.3 cm,含水层的形式为在基岩中预先开挖含水槽,并预设导水口与外部注水泵连接,并保持一定水压。为减小含水层对整体基岩强度的影响,开挖含水槽后,一是在水槽内壁涂抹防水渗透剂,减少水向模型下部的渗透程度,从而保持模型强度;二是在水槽内部充填鹅卵石,从而保证足够的充水空间,形成含水层,如图4所示。

图4 含水层布设Fig.4 Aquifer layout

2 试验结果与分析

2.1 顶板破断、失稳与裂隙发育规律

为了在有限的模型长度下能获得更多来压信息,在开挖前将模型右边界解除了约束,形成自由面,并且工作面自右向左推进。工作面推进30 cm时,随着工作面推进伪顶随采随冒;当工作面推进至60 cm时,直接顶突然在煤壁上方垮落,同时由于支架的作用,在支架顶梁后方也产生了拉裂隙,并且由于在模型右边界去掉了约束,导致整块直接顶向采空区方向发生回转变形;推进至70 cm时,直接顶垮落更加明显,并且已经在采空区触矸;推进至80 cm时,此次来压已经趋于稳定,如图5a—图5c所示。

工作面继续向前推进,至100 cm时基本顶突然发生较大面积切落并形成超前破断,超前距离20 cm,超前破断产生的裂隙向煤壁前方和上方大约45°方向延伸;裂隙在贯通直接顶后以近似90°向上发展,裂隙贯通基本顶延伸至松散层;推进至110 cm时,基本顶出现小范围离层现象,裂隙更加发育,导通含水层,少部分水渗透到工作面;推进至130 cm时,直接顶再次垮落,在采空区形成铰接结构,如图5d—图5f所示。

图5 推时60~130 m顶板破断形态Fig.5 Roof breaking pattern with advancing 60-130 m

工作面推进至180 cm时,基本顶再次发生破断,破断步距约为60 cm,并发生回转,工作面推进过程中顶板产生的离层裂隙被压实,破断岩块之间的咬合点从岩块下部转移到上部,水砂通道闭合;工作面前方产生新裂隙,并随着工作面的推进逐渐发育;工作面继续推进,基本顶会发生周期性破断,并形成铰接结构,如图6所示。

图6 推进180 cm顶板破断情况Fig.6 Roof breaking condition with advancing 180 cm

采用超声波测试手段,结合超声波波速数据可以反映工作面推进过程中顶板内部裂隙的发育情况[18-19]。本次试验的超声波测试,采用对测方式,将仪器两极分别放在模型厚度的两侧对应测点上,仪器两极与模型间通过凡士林耦合接触,可以测得超声波的信号数据,测点布置如图7所示。图8中横坐标为不同开挖距离,为了便于在图表中显示,将注水前标记为“-10 m”,注水后标记为“0”,然后依次开挖10、20 cm、……。

图7 超声波测点布置Fig.7 Ultrasonic point arrangement

图8 超声波测试结果Fig.8 Ultrasonic test results

由图8可知,从注水前到开挖200 cm,波速总体下降,这是由于开挖造成岩体破坏,破坏产生裂隙造成的,因为波速在不同介质中的传播速度由大到小:固体、液体、气体。注水前波速小于注水后未开挖时波速,是因为测点1布置在含水层,测点1正好对应内部水槽,注水前相当于在气-固体混合介质中传播,注水后在液-固体混合介质中传播。通过对4个测点的波速分析,从模型开挖到推进60 cm期间,波速整体呈下降趋势,这说明基本顶的裂隙逐渐发育;推进60~80 cm,波速有上升,说明基本顶有下沉趋势但未垮落,所以部分裂隙会被压实;推进至100~180 cm以后,波速大幅下降,是因为顶板超前破断并产生延伸至地表的竖直裂隙,且随着工作面推进,裂隙继续发育张开;在180 cm以后,基本顶再次发生破断,但是岩块之间形成铰接结构,基本顶趋于稳定,裂隙被压实,所以波速有上升趋势。测点4波速较小的原因是其附近有大的裂隙或空洞所致,但其变化幅度和测点1~3波速变化幅度是类似的。

2.2 突水溃砂和顶板切落并发灾害

从试验过程中红外相机拍摄的结果可以发现,顶板大面积切落产生的竖直裂隙是突水溃砂的有利通道,但在水平方向上,裂隙可能会发生短距离的转折然后继续向下延伸,在转折处的裂隙是阻止突水溃砂的有利条件,而且转折处的裂隙会随着工作面的推进逐渐被压实,水砂通道便会闭合如图9、图10所示。

图9 水砂通道结构Fig.9 Structure of water-sand channel

图10 突水溃砂和顶板切落引起煤壁片帮灾害Fig.10 Water-sand inrush and roof cutting,rib spalling disaster

综上,在实际生产中,为了防止2种灾害对工作面的影响,应该及时移架并增大支架的初撑力,减少切顶事故的发生;可以适当加快工作面的推进速度,使水砂通道快速闭合。

2.3 支承压力、支架工作阻力变化规律

1)支承压力变化规律。为了观测工作面前方支承压力的分布,沿工作面推进方向,在煤层底板岩层中,自右侧10 cm起,每隔20 cm布置1个SZY-3-B型(量程0.5 MPa微型)压力盒,分别为压力盒1~11,位置如图11所示。

图11 压力盒位置Fig.11 Location of pressure box

模型开挖初期,煤层顶板比较稳定,压力盒1(即模型10 cm处)的支承压力平均值为0.02 MPa,上覆岩层的部分载荷通过支架传递到底板岩层中;随着模型继续向前开挖,工作面上覆岩层中首先出现1条向工作面前上方延伸的微小裂隙。当推进至60 cm时,覆岩中又出现1条向工作面后上方延伸的裂隙,顶板沿该裂隙突然切落。此时,工作面前方(压力盒5处)及后方(压力盒1及压力盒2处)的支承压力都出现明显增长;工作面处(压力盒3及压力盒4处)的支承压力保持在一个较小的值;模型继续向前开挖,至70 cm处时,直接顶垮落更加明显,压力盒5处支承压力骤增并始终保持一个较高的值;当推至100 cm时,覆岩在工作面前方骤然发生破断,整体切落,将支架压死,工作面继续推进至120 cm时,压力盒5处支承压力达到最大,为0.033 MPa;顶板破断以后支承压力峰值降低,向煤壁深处移动,表现为动态分布特征(图12)。

图12 支承压力随推进距离变化Fig.12 Abutment pressure changes with propulsion distance

模型右侧预留宽10 cm的空隙,导致上覆岩层垮落后发生回转,在采空区远处形成支点从而平衡,上覆岩层的大部分载荷作用在该支点。压力盒1处的支承压力始终较高,平均支承压力为0.05 MPa。

2)支架工作阻力变化规律。支架工作阻力随工作面推进的变化规律,如图13所示。可以看出,工作面来压时,顶板通常整体切落,将支架压死,支架工作阻力瞬间增大,移架困难。工作面初次来压,直接顶垮落并向采空区发生回转,对支架产生冲击,支架工作阻力最大达到0.054 MPa;第2次来压时虽然顶板发生大面积超前破断,但是破断岩块相互铰接形成稳定结构,所以支架只承受上覆岩层的部分载荷,工作阻力相较于初次来压较小,为0.037 MPa;第3次来压时,顶板再次破断,伴随着顶板突水溃砂发生,顶板再次形成动载冲击,支架工作阻力再次显著增加,达到0.053 MPa,而且影响时间也较长。对比发现工作面顶板有突水溃砂和顶板切落灾害并发时,作用在支架上的载荷较一般来压时要大,影响时间也长,工作面也容易出现煤壁破坏、冒顶或压架等事故。

图13 支架工作阻力随推进距离变化Fig.13 Column working resistance changes with advancement

实际生产中,要通过及时移架、提高初撑力等措施,减小直接顶和基本顶之间的离层,同时,减小基本顶来压瞬间的下沉量,这不仅可以影响到基本顶的破断位置,还会影响顶板裂隙的贯通和闭合的速度。由弹性地基梁理论可知,保证液压支架有足够的初撑力,相当于增大了地基系数,这将使基本顶的破断位置向采空区方向移动。如果,基本顶破断的位置滞后与工作面煤壁,从顶板水防治来讲也是有意义的。顶板管理中,最怕基本顶在煤壁上方的突然切落,这不仅会对工作面支架形成大的冲击,还容易使水和砂体进入工作面。浅埋薄基岩工作面顶板控制的思路应该是通过工作面管理、合理推进速度等,避免基本顶在煤壁上方突然切落,这在后续研究中会加以体现。

3 顶板切落灾害的力学分析

为了进一步分析水砂涌入块体接触面导致摩擦力降低的力学机理,对块体由滑动摩擦逐渐向滚动摩擦的转变进行力学分析,建立了单纯考虑滚动摩擦的力学模型。

3.1 顶板块体间滚动摩阻因素力学机理

根据“砌体梁”理论可知,破断岩块之间通过相互挤压、咬合,维持岩层的平衡状态。在第2节中相似模拟试验得到,随着工作面向前推进,基本顶发生变形并形成垂向裂隙,当接触点剪切力大于摩擦力时形成滑落失稳。若要保持顶板稳定,需满足式(1)[20],即:

Fs≤Ttanφ

(1)

式中:Fs为剪切力;T为水平挤压力;φ为岩体的内摩擦角。

王家臣等[10]对岩块之间的滑落失稳的滑动摩擦因数进行了研究,建立了滑动摩擦因数与凸起角度之间关系的力学模型。实际情况是当水砂流体涌入顶板裂隙时,顶板的块体由之前的滑动摩擦逐步转为滚动摩擦。在外力不变的条件下,同一界面滚动摩擦力远小于滑动摩擦力[21]。因此,若砂砾涌入裂隙中,更容易诱发切顶滑落灾害。

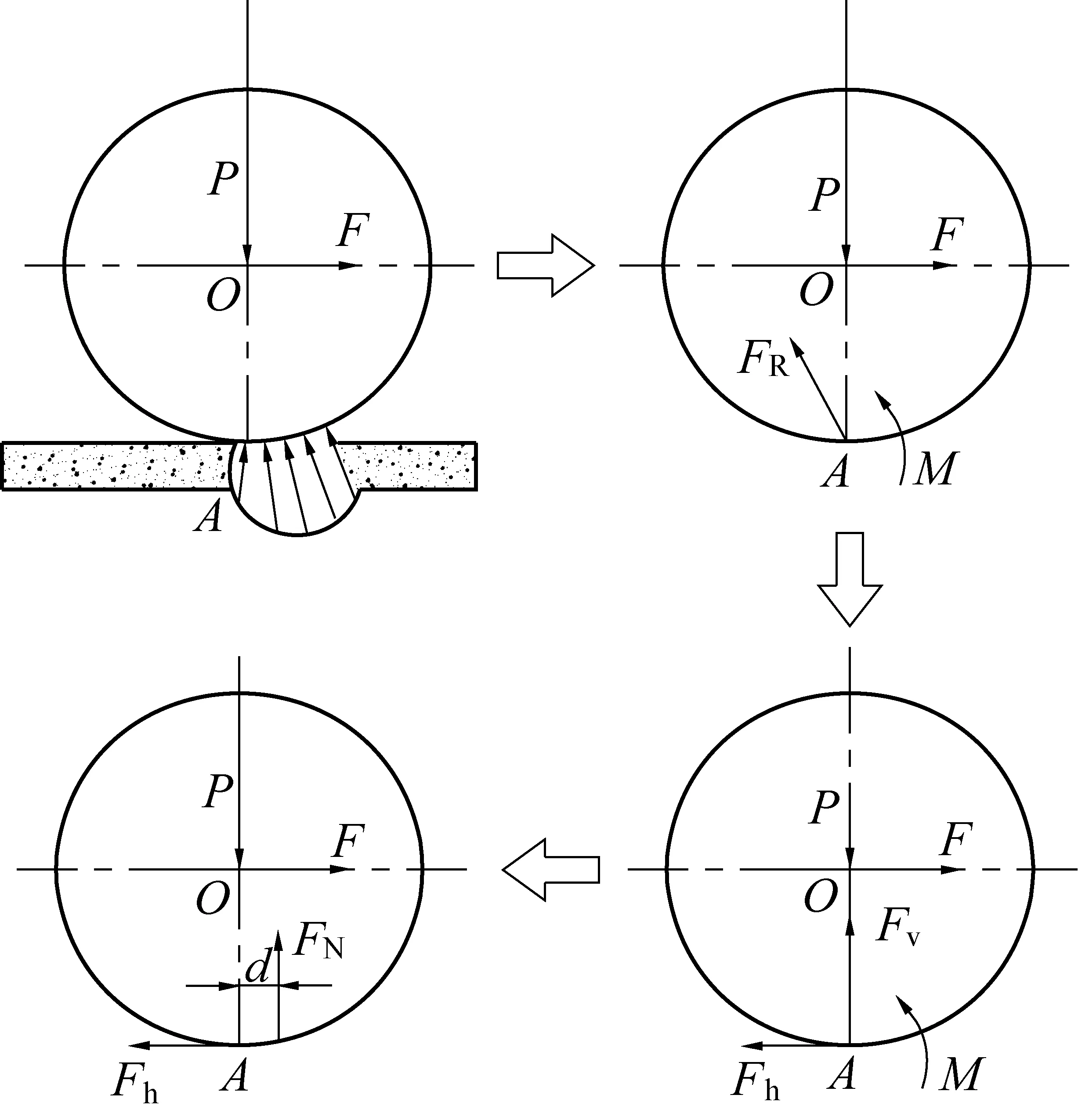

滚子和平面在力的作用下会发生变形。滚动摩擦受力作用如图14所示。

P—滚子的重力;F—水平推力;A处凹面曲线—滚子与平面的挤压作用,等效为A点附近力矩M与力FR;Fv—FR的垂直分量;Fh—FR的水平分量;FN—Fv与力矩等效力的合力;d—M的等效力到点A的距离图14 滚球滚动摩擦受力分析示意Fig.14 Schematic analysis of rolling ball frictional force

《二泉映月》是中国民族音乐史上一颗璀璨夺目的明珠,享誉中外。在艺术创造中,是需要非常微妙的主观因素与客观因素相结合的,因此,主观因素与客观因素是相互对立的因素而又相互统一的因素。

δ=d=M/FN

(2)

已知∑MA(F)=0,将式(2)代入弯矩平衡方程得到滚动摩擦力Fg的表达式:

(3)

式中:R为滚动颗粒的半径。

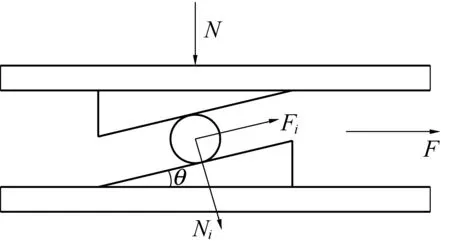

实际工程块体接触面之间存在多个凸起结构,若砂粒涌入接触面,原有的滑动摩擦逐渐向滚动摩擦的趋势转移。对单个凸起结构发生滚动摩擦受力状态进行分析如图15所示。

Fi—第i个砂粒球体的摩擦界面凸起面的滚动摩擦力;Ni—第i个砂粒球体的摩擦界面凸起面的挤压力;θ—凸起面与宏观摩擦面的夹角;N—凸起结构所受的压力。图15 局部滚动摩擦受力分析Fig.15 Stress analysis of local rolling friction

受力分析得:

F=Nisinθ+Ficosθ

(4)

N=Nicosθ-Fisinθ

(5)

将式(4)代入式(5)、式(6)得到:

(6)

(7)

其中,δ0为简单界面间滚球摩阻系数,可通过试验测得。将式(6)、式(7)代入式(3)并进行变形得到宏观块体滚阻系数为δ1:

(8)

若两界面之间含有n个砂粒球体,则:

(9)

(10)

岩块之间挤压力被多个砂粒球体平均抵消,因此式(9)、式(10)仍等效为式(6)、式(7),得到多个砂粒球体的滚阻因数δn:

(11)

3.2 不同摩擦阻力下顶板稳定性分析

在岩层发生断裂时,有时候断裂呈现一定的角度,在不考虑溃砂导致的摩擦因数降低的情况下,块体相互间的关系有如图16所示。

α—断裂面与竖直方向夹角图16 岩块咬合点处的平衡Fig.16 Equilibrium at rock bite

对图16a受力分析得到:

(Tcosα-Fssinα)tanφ≥Fscosα+Fssinα

(12)

对于图16a所示岩块位置,一般情况下,顶板岩石内摩擦角在38°~45°,因此节理面与层面交角小于45°(对应内摩擦角38°)~52°(对应内摩擦角45°)时,都将发生滑落失稳。

若形成图16b状裂隙,在没有突水溃砂的情况下,平衡条件如下:

(13)

由式(13)可知,对于图16b所示情况,相对不易发生滑落失稳。即节理面倾斜方向与工作面推进方向一致时,结构不易取得平衡,相反则对控制顶板有利。若水砂涌入顶板裂隙中,块体之间充入大量砂颗粒,这会导致块体之间的摩擦力由滑动摩擦向滚动摩擦转移,根据式(3)、式(8)得知宏观界面滚动摩擦力大小为

Fg=δnN/R

(14)

若剪切力大于滚动摩擦力,则将出现滑落失稳,因此若不发生滑落失稳,需满足

Fs≤Fg=δnN/R

(15)

将N、Fs值代入式(14)得:

(16)

式中:h为岩块厚度;L/2为岩块长度。

由于δ0很小,上式可将δ0cosα、δ0sinα两项省略,得到:

(17)

即发生滚动摩擦时,若要保持块体之间咬合稳定,块体高长比要<0.5tanα。

由第2节相似模拟试验得到,工作面继续向前推进至100 cm时基本顶形成超前破断,超前破断产生的裂隙向煤壁前方和上方大约45°方向延伸;裂隙在贯通直接顶后角度逐渐偏向90°方向而向上发展,贯通裂隙延伸至松散层。因此弱要保证块体稳定安全,2h/L取值为0~0.5,即岩块长度要大于岩块厚度的2倍以上。由于裂隙贯通直接顶后角度迅速向90°偏移,因此若想要控制顶板稳定不发生滑落失稳,需要岩块长度远大于2倍的岩层厚度,这显然是十分困难的。因此发生流水溃砂灾害极易造成顶板滑落失稳。

结合力学模型和顶板块体力学失稳机理分析,在实际生产中,可以通过及时移架来增加支架初撑力,即变相增大了块体间的摩擦力。同时应加快工作面推进速度,加快推进速度,可以使得水砂通道快速闭合,减缓摩擦力降低的速率,进而避免顶板切落产生动载冲击,从而降低突水溃砂和顶板切落灾害发生的概率。

以上关于块体之间突水溃砂的滚动摩擦的理想化模型是建立在完全滚动摩擦的基础上进行计算的。实际上,发生突水溃砂灾害后,块体之间的咬合摩擦力既包括滑动摩擦,也包含滚动摩擦。滚动摩擦力远小于滑动摩擦。由于水砂对岩块间摩擦因数的降低,顶板岩块极易产生滑落失稳,发生台阶下沉等灾害。

4 结 论

1)厚松散、薄基岩岩层基本顶超前破断时,在层理处因岩层强度和厚度不同容易产生“错动”裂隙,同一岩层以产生竖直贯通裂隙为主;相比于基岩完整工作面,以垂直裂隙为主的顶板冒落形态,顶板形成稳定结构的概率更低,顶板的下沉量和产生的动载荷也比一般条件要显著增加,这给采场围岩控制带来困难。

2)针对厚松散、薄基岩顶板,顶板的产生的贯通裂隙很容易导通含水层和松散层,使水砂体进入顶板贯通裂隙中,导致顶板块体间由滑动摩擦向滚动摩擦转化,显著降低块体间摩擦因数,更易产生滑落失稳,从而引发突水溃砂和顶板切落灾害同时发生,对工作面支架会产生更大的冲击,引起片帮、冒顶等事故的发生,因此其成为采场围岩控制的关键位置。

3)利用改造优化的试验设备进行试验得到,薄基岩、后松散层条件下,顶板容易发生突然破断,但是破断位置还没有发现显著规律。结合滚动摩擦力学模型受力分析得到在实际生产中,通过及时移架来增加支架初撑力,同时加快工作面推进速度等措施可避免顶板切落产生动载冲击。加快推进速度,使得水砂通道快速闭合,防止块体间摩擦力迅速减小,也可降低突水溃砂和顶板切落灾害发生的概率。