钢轨钢的层流等离子体束表面淬火过程仿真模型

2021-11-30余德平宋文杰彭科铭

余德平,张 斌,宋文杰,郭 达,彭科铭

(四川大学 机械工程学院,四川 成都 610065)

层流等离子体束作为一种高能量束,因其热效率高、温度梯度低、易控制,同时又存在对环境友好、使用条件不苛刻等优势,而适用于表面淬火技术[1]。层流等离子体束表面淬火技术是利用层流等离子体束对工件表面进行加热,在很短的时间内加热到奥氏体化温度之上,然后通过自身快速冷却,在金属表层形成马氏体组织,提高表面的耐磨性和抗腐蚀能力,从而延长工件的服役寿命[2]。

因此,近些年来,层流等离子体束表面淬火技术受到了广泛关注,在火车钢轨方面的应用研究也越来越多[2-7]。例如:Xiang等[2]对钢轨钢进行了等离子体束表面淬火处理,硬化区由马氏体、贝氏体以及残余奥氏体组成,与未处理试样相比,处理后的试样磨损损失减小了31.93%;Xu等[7]采用层流等离子体束对尖轨进行了离散点状淬火,通过多组淬火实验,研究了加热时间、功率、气流量等参数对淬火点大小的影响,确定了层流等离子体束对U75V钢表面淬火的最优处理参数(加热时间、功率、气流量等)。由于层流等离子体束表面淬火过程时间非常短,属于快速热处理过程[8],很难观测表面淬火过程中工件的温度场与组织场,因此,上述学者的研究大多采用实验方法,耗时耗力,且很难获得扩展性规律,难以满足可控制备硬化区的需求。

因此,研究层流等离子体束表面淬火需要更简便的方法。数值模拟方法能够计算表面淬火过程中的温度场变化,预测硬化后硬化区金相组织组成,并确定硬度分布情况[9-11]。建立表面淬火过程的仿真模型能够明确随时间而改变的温度场,计算硬化过程中组织转变情况,以提供一个更直观的表面淬火过程;除此之外,仿真模型还能够研究各参数对表面淬火最终结果的影响,为可控制备硬化层奠定基础。

现已有许多学者对快速热处理条件下工件的温度场与组织场数值模拟进行了研究[8-14]。Mioković等[8-9]通过快速升降温膨胀实验,定量确定AISI4140钢快速升温过程中奥氏体化和快速降温过程中马氏体转变比例;采用Avrami转变方程描述了快速升温过程中奥氏体化过程;考虑碳含量对马氏体转变的影响,建立激光淬火后的硬度预测模型;采用ABAQUS对激光表面淬火后温度场和组织场进行数值模拟,最终得到的金相成分和硬度值与实际激光表面淬火后试样相符。金珍[12]采用ANSYS建立了等离子弧表面淬火温度场有限元模型,通过45钢表面淬火实验表明硬化区深度与仿真结果基本一致。Xiang等[14]通过相变硬化法间接测定了层流等离子体束冲击表面时的热流密度,通过调整热流密度方程中的系数,使仿真所得硬化区宽度和深度与实验基本一致,并得到层流等离子体束表面淬火时工件表面处热流密度方程。可见,目前关于层流等离子体束对钢轨钢表面淬火的仿真模型还没有被完整建立,且很少研究对表面淬火后金相组织转变和硬度分布进行仿真预测。

首先,作者建立钢轨钢U75V表面淬火的温度场仿真模型,预测硬化区形状与大小;然后,提取硬化区节点温度时间曲线,通过表面淬火实验及JMATPRO明确升温过程奥氏体相变行为,建立金相组织预测模型;最后,改变表面淬火参数(电弧电流、阳极口径、扫描速度等),进行仿真预测,比较预测硬度值与实际硬度值的分布情况。

1 仿真模型的建立

1.1 温度场仿真模型

层流等离子体束加热工件表面时,工件表面处的热流密度遵循高斯分布,如图1所示。

图1 高斯热源的热流密度分布[14]Fig. 1 Heat flux density distribution of Gaussian heat source[14]

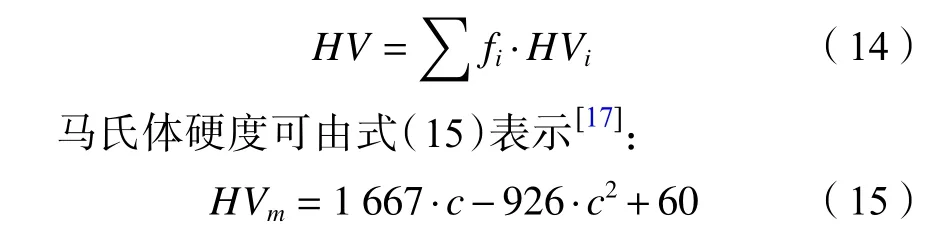

热流密度方程可由式(2)表示[6]。

式中:e为效率系数,P为等离子体发生器功率,rH为集中95%热源热量的加热圆的半径,r为到加热圆圆心的距离;e和rH可由相变硬化法获得[14]。

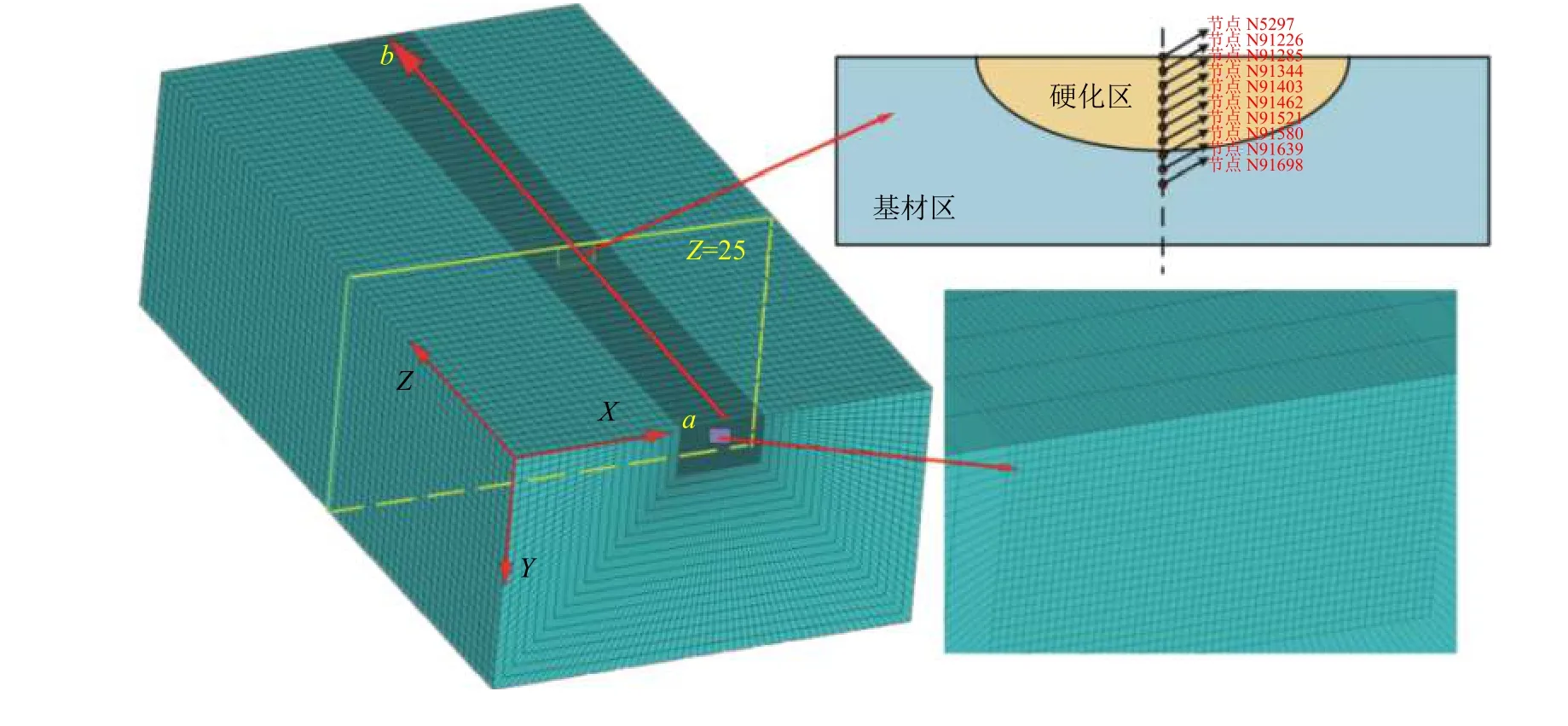

温度场仿真有限元模型如图2所示。模型大小为30 mm×15 mm×50 mm;对ab线周围网格进行细化以便有更好的计算精度;U75V钢的力学性能与热物理性能参考文献[14];沿ab线方向对模型表面加载热流密度载荷,对其他表面施加对流换热载荷;根据扫描速度设置时间子步,模拟计算层流等离子体表面淬火过程的温度场分布。

图2 温度场仿真有限元模型Fig. 2 Finite element model for temperature field simulation

温度场计算完成后,查看模型中间截面(Z=25)的温度场分布,并认为最大温度大于A1区域为硬化区,小于A1为基材区[6];选取中间截面的硬化区节点,如图2所示的节点5297、91226、 91285···,每个节点y方向相距0.075 mm,提取硬化区节点的温度时间曲线,进行金相组织预测。

1.2 金相组织预测模型

1.2.1 升温过程

奥氏体化一般分为2个过程:1)珠光体溶解,转变为奥氏体;2)铁素体转变为奥氏体[15]。在第2过程中,铁素体的碳含量较低,转变为低碳奥氏体,随着加热温度和加热时间的不断增大,碳原子从高碳奥氏体区扩散至低碳奥氏体区,形成均匀奥氏体[16]。U75V为共析钢,传统热处理中奥氏体化过程迅速。相对于亚共析钢,U75V奥氏体化第2过程需要的时间短,传统热处理中易形成均匀奥氏体。但在快速奥氏体化过程中,由于加热时间过短,碳扩散不及时,也易形成不均匀奥氏体,进而导致冷却过程中产生残余奥氏体。

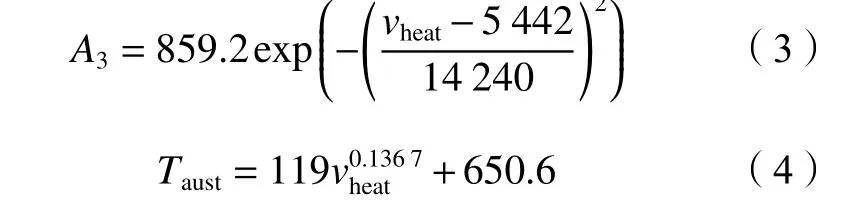

借助JMATPRO计算出U75V的TTA曲线,如图3所示。其中,A1为奥氏体化开始温度,A3为奥氏体化完成温度,Taust为转化为均匀奥氏体温度。在低升温速率阶段时,A1线与A3线基本重合;当升温速率超过100 ℃/s时,A1基本不变,A3逐渐增大;到1 000 ℃/s时,A3达到了780 ℃。随着升温速率的增大,Taust线也呈现上升趋势,当达到1 000 ℃/s时,Taust达到了960 ℃。采用MATLAB拟合A3、Taust线,可得式(3)和(4):

图3 U75V钢的TTA曲线Fig. 3 TTA curves of U75V steel

提取温度场模型中的节点温度变化曲线,计算该节点的平均升温速率,通过式(3)和(4)计算出A3和Taust。若节点被加热到的最大温度(Tmax)大于Taust,则该节点处碳扩散已完成,已转变为均匀奥氏体,形成的奥氏体中碳元素分布均匀。

当表面淬火过程节点的Tmax大于A3而小于Taust时,证明此处已全部转化为奥氏体,但奥氏体是否均匀未知。奥氏体均匀化程度受碳扩散影响[17],大于A1温度的时间越长,温度越高,则碳扩散更剧烈,更易形成均匀奥氏体。一般可以通过式(5)进行判断奥氏体中碳扩散程度[15],进而判断所形成的奥氏体是否均匀,若节点温度曲线不满足式(5),则该点处奥氏体碳分布不均匀,形成不均匀奥氏体。

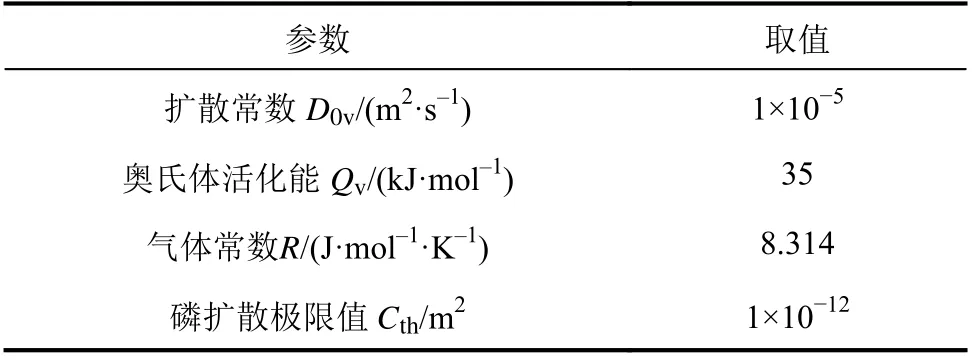

式中,t1、t2为温度等于A1所对应的时间,其余各参数取值如表1所示[17],碳扩散极限值可通过表面淬火实验获得。

表1 式(5)中各参数取值Tab. 1 Values of each parameter in formula (5)

当Tmax小于A3而大于A1时,该节点处奥氏体化是否完全未知,需计算奥氏体比例。若没有完全转变为奥氏体,则该节点处被认为形成了不完全奥氏体。作者基于离散升温过程方法和Avrami等温转变方程计算快速升温过程奥氏体转变量[8,18-19]。将升温过程离散化为若干个等温过程,采用Avrami方程计算每一等温过程奥氏体化量,最终叠加起来得到最终奥氏体比例。

等温奥氏体化可由方程(6)表示[8]:

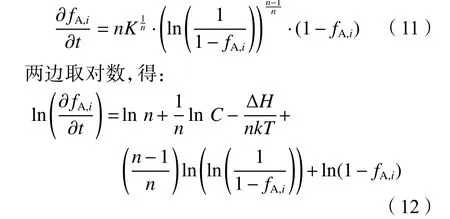

将式(10)代入式(9)得:

图4为JMATPRO中REAUSTENI−TATION模块计算出的不同升温速率下奥氏体转变图。其中,设置升温达到的最大温度为1 000 ℃。图4(a)为不同温度下,各升温速率下奥氏体含量,可以看出,随着升温速率的增大,奥氏体化开始时温度基本不变,但奥氏体化完全温度增大,这与TTA曲线呈现的一致;图4(b)为各升温速率在不同时刻的奥氏体含量,其曲线斜率为式(12)中的 ∂fA,i/∂t,可用于计算不同升温速率下的n、C、ΔH。

图4 不同升温速率下奥氏体转变图Fig. 4 Austenite transformation diagram at different heating rates

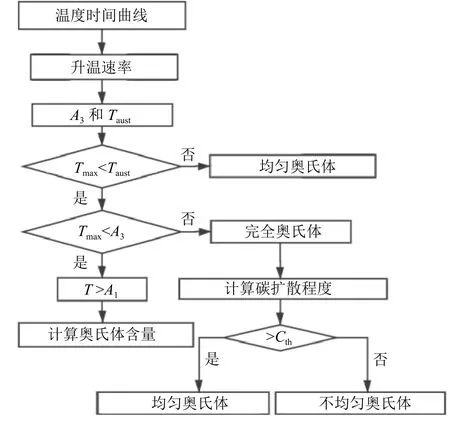

图5为计算升温过程奥氏体化转变流程图。首先,提取温度场模型中的温度时间曲线。然后,计算A3和Taust温度,并与最大温度值进行比较,若最大温度值大于Taust,则可直接认为已转化为均匀奥氏体;若最大温度值大于A3而小于Taust,通过式(5)计算碳扩散程度,判断是否已转化为均匀奥氏体;若最大温度值小于A3,提取大于A1温度部分,通过式(8)叠加计算奥氏体含量。最终,可将升温过程得到的奥氏体状态分为3种:均匀奥氏体、不均匀奥氏体、不完全奥氏体。

图5 计算奥氏体转变流程图Fig. 5 Flow chart of austenite transformation calculation

1.2.2 降温过程

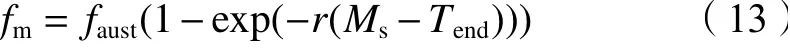

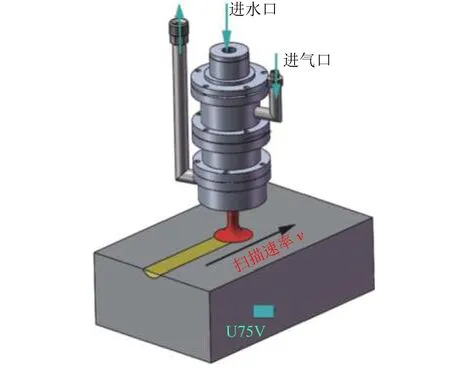

层流等离子体束表面淬火过程中存在着奥氏体快速冷却现象,易形成马氏体。马氏体转变可由KM方程表示[10],表示为:

式中,fm为马氏体体积分数,faust为奥氏体体积分数,r=0.011 K−1,Ms为马氏体开始转变的温度(206.5 ℃),Tend为处理过程最终温度。

降温过程中,奥氏体比例和奥氏体化均匀程度将影响降温相变动力学,决定了淬火后金相组成,并决定了最终硬度值[11,16]。均匀奥氏体降温后将全部转化为马氏体;不均匀奥氏体降温后易析出碳化物,在碳含量较多的地方冷却后会产生残余奥氏体。因此,不均匀奥氏体降温后将转化为马氏体和中间性能组织(包括残余奥氏体、碳化物、铁素体等)混合物[6,16];不完全奥氏体中的奥氏体转变为马氏体和中间性能组织混合物,而没有转化为奥氏体的依然以珠光体形式存在。最终硬度值由每种成分比例与对应硬度乘积累加得到,由式(14)表示[18]:

式中,c表示马氏体中碳含量,U75V碳含量为0.796,则硬化区马氏体硬度计算结果为800 HV,符合实际实验结果。

中间性能组织硬度为关于冷却速率的函数,由式(16)表示:

式中,Vcool为降温过程中平均冷却速率(℃/h),其余表示各元素在钢中的质量分数(wt%)[18],珠光体硬度采用基材硬度进行计算。

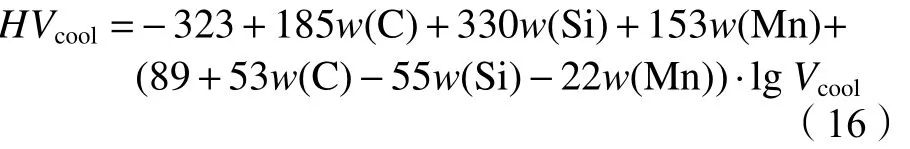

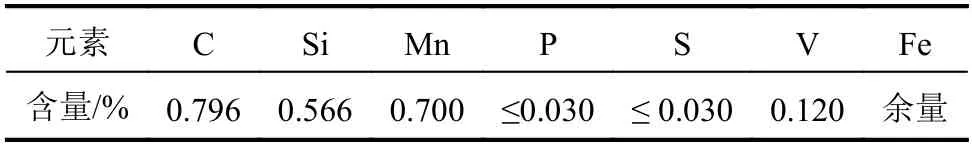

2 表面淬火实验

图6为层流等离子体束表面淬火示意图,发生器以一定速率v扫过工件表面,射流加热工件表面,工件升温和自冷后形成硬化区。层流等离子体发生器由阴极、引弧极、中间级、阳极组成,采用了分隔电极、平行水冷却、轴向工作气体通道等结构,保证产生的层流等离子射流的稳定性。表面淬火所用工件为U75V钢轨钢,化学成分如表2所示;通过线切割机将钢轨加工为50 mm×50 mm×20 mm的长方体试样;所测量硬度值为330 HV。

图6 层流等离子体对U75V钢表面淬火示意图Fig. 6 Schematic diagram of surface quenching of U75V steel by laminar plasma jet

表2 U75V的化学成分Tab. 2 Chemical composition of U75V steel

层流等离子体束表面淬火包含许多工艺参数,如阳极口径、电弧电流、扫描速度、工作气体气流量、喷嘴距工件表面的距离等。采用表3所示工艺参数,在大气环境下,对U75V试样进行层流等离子体束表面淬火实验,电弧电流为90 A,阳极口径为7 mm,扫描速度为350 mm/min,阳极喷嘴距工件表面距离设置为5 mm,工作气体为氮气与氩气,气流量分别为6.5和3.0 L/min,处理过程中表面不发生熔化现象。

表3 表面淬火实验参数Tab. 3 Experimental parameters of surface quenching

为确定表面淬火后的硬度层大小与金相组织,沿与扫描速度垂直方向的中间截面切开试样,经打磨、抛光后采用6%硝酸酒精溶液腐蚀10 s,在光学显微镜(GX51,OLYMPUS,日本)下观察硬化区大小,使用扫描电子显微镜(inspect F50,FEI,美国)观察硬化区微观形貌,最后采用维氏硬度仪(DHV-1000Z,SCTMC,中国)测量硬化区深度方向硬度分布。

在建筑工程施工的过程中,应该做到随时关注工程的进度,监督工程的质量,发现建筑质量所存在的缺陷,在这种基础上,加强调控,完善调控的成本,对于合同监管来说,应该更大力度的去强化。筛选具有完备的机制和过硬的技术的单位,这样会大大减少,日常情况下所产生的资金的浪费,在现在的建筑行业中企业之间的竞争越来越剧烈,所以出现了很多样的产品及原材料,类别也非常的多样。

3 结果与讨论

3.1 层流等离子体束表面淬火结果

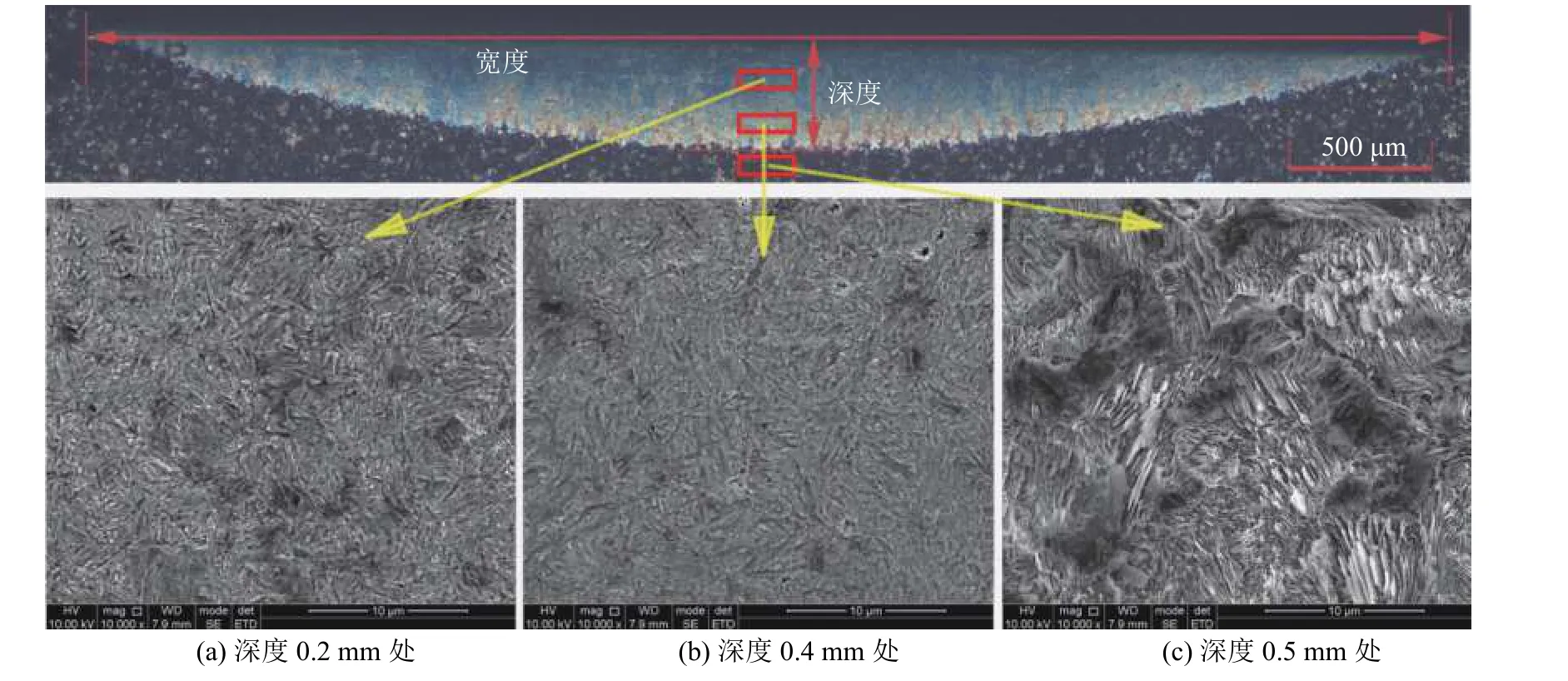

图7为实验所得硬化区的金相图,U75V表面淬火后硬化区与基材区边界分明,硬化区整体呈“月牙状”。图7(a)为深度0.2 mm处SEM微观结构图,可以看出,硬化区主要由针状马氏体组成;到深度0.4 mm处时,如图7(b)所示,马氏体晶粒减小,并出现一些铁素体、残余奥氏体;图7(c)中可以看出基材区依然为层状珠光体结构。仿真得到的截面温度场分布如图8所示。

图7 硬化区截面微观结构图Fig. 7 Metallographic diagram of hardened zone section

图8 温度场仿真结果Fig. 8 Simulation results of temperature field

从图8(a)可以看出,等温线呈圆弧状,工件表面温度最大,热量从表面向内部传递。在表面淬火过程中,由于升温速度过快会导致相变温度将有所增加,根据TTA曲线选取745 ℃作为相变温度(A1),选取最大温度大于A1的节点,可以得到仿真出的硬化区宽度与深度分别为4.90 mm和0.46 mm;而实验所得硬化区宽度与深度分别为4.83 mm和0.44 mm。图8(b)为中间截面(图2)节点的温度时间曲线,表面淬火过程中各节点在3 s内升温到最大温度,且越靠近工件表面的节点最大温度越高,然后试样进行自冷,在时间为6 s时各节点温度曲线重合,这是因为此时深度方向工件热传导达到平衡状态,各节点温度相同;所有节点降温速率均大于150 ℃/s,超过了临界冷却速

率[20-21]。

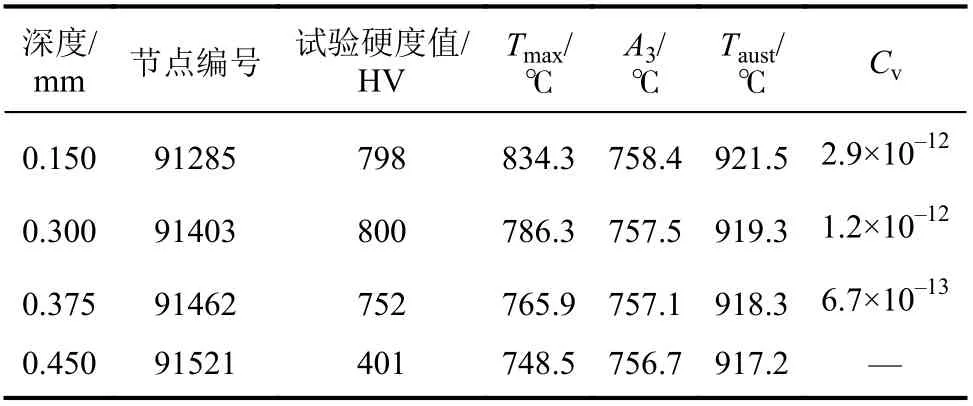

提取节点的温度曲线后,进行确定U75V钢的碳扩散极限值,如表4所示。判断出深度0.15 mm处的节点91285最大温度为834.3 ℃,计算得到A3温度与Taust温度分别为758.4 、921.5 ℃,最大温度与两者进行比较,可判断出节点91285已完全转变为了奥氏体,但奥氏体是否均匀未知,因此计算碳扩散值为2.9×10-12。同理,深度0.3 mm处节点91403和深度0.375 mm处节点91462计算出的碳扩散值分别为1.2×10-12、6.7×10-13。根据所测出实际硬度可知,深度0.15 mm和0.30 mm处硬度均在800 HV上下,因此证明节点91285与91403已经完全转化为均匀奥氏体,冷却后完全转变为马氏体;而硬化区深度0.4 mm处实际硬度为752 HV,且附近存在少量的残余奥氏体与铁素体(图7(c)),因此,节点91462处没有形成均匀奥氏体,此处所计算的Cv值应小于碳扩散极限值。

表4 各节点温度曲线所计算的碳扩散值Tab. 4 Values of the carbon diffusion calculated by temperature curves of nodes

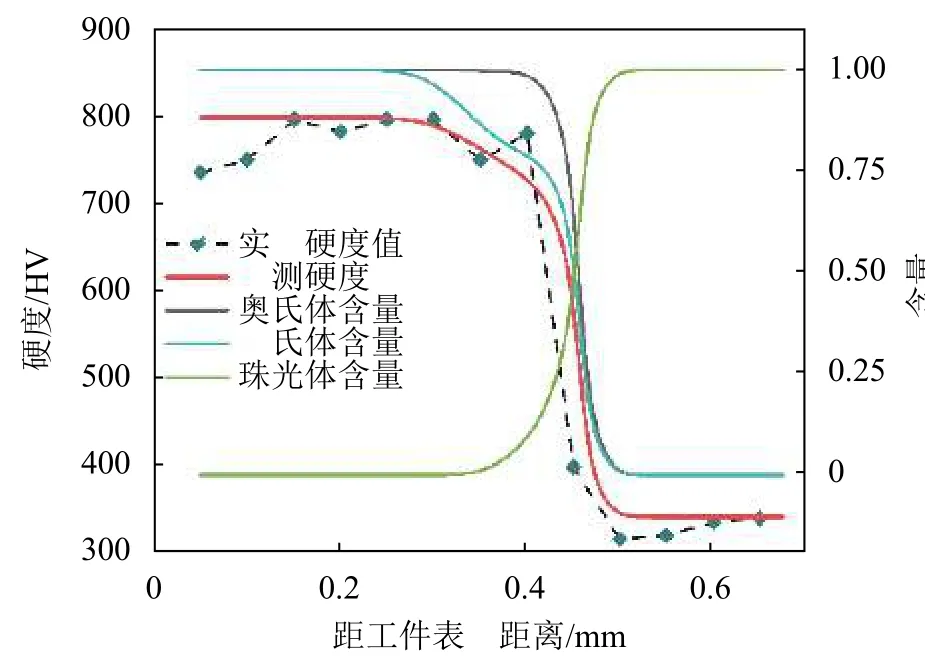

设置碳扩散极限值为1×10-12,进行预测硬化区各深度位置处金相组成和硬度值,如图9所示。深度0.15 mm与深度0.30 mm处均达到了均匀奥氏体状态,冷却后全部转化为马氏体;深度0.375 mm处在升温过程转变为了不均匀奥氏体,降温后马氏体比例为78%,剩余为残余奥氏体、铁素体、碳化物等过渡组织;硬化区深度0.45 mm处由于处于硬化区边缘,最大温度没有达到A3,计算奥氏体化量得到奥氏体比例为98%;深度0.525 mm处没有达到相变温度,因此依然以珠光体形式存在。预测硬度值与实际硬度值对比如图9所示,两者有很好的吻合性。

图9 预测硬度值与实际硬度值对比Fig. 9 Comparison of predicted hardness and experimental hardness

3.2 表面淬火仿真模型验证

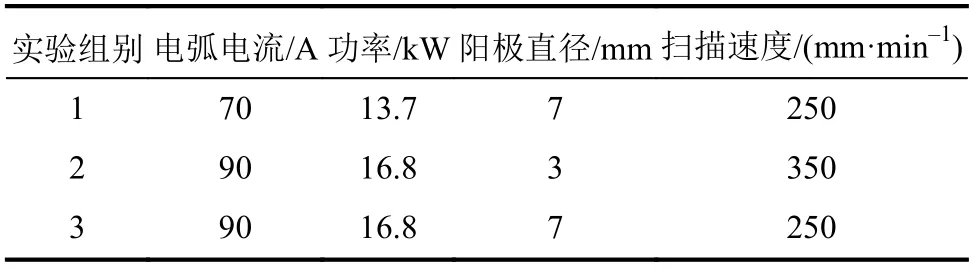

层流等离子体束表面淬火涉及多种实验参数,包括电弧电流、阳极口径、扫描速度、等离子体发生器喷嘴距工件表面距离、工作气体等。为进一步验证所建立的层流等离子体束U75V钢表面淬火仿真模型,在不同实验参数条件下进行了表面淬火实验,对表面淬火实验的温度场与金相组织变化情况进行预测,最后通过预测硬度值与实验硬度值进行比较,验证模型的准确性。验证实验的参数如表5所示,与表3中参数对比:实验1降低了电弧电流,为得到更明显硬化区,降低扫描速度至250 mm/min;实验2改变了阳极口径为3 mm;实验3降低扫描速度至250 mm/min。3组实验工件距阳极喷嘴的距离依然为5 mm,处理过程表面不发生熔化现象。

表5 验证实验所用参数Tab. 5 Parameters used in the verification experiments

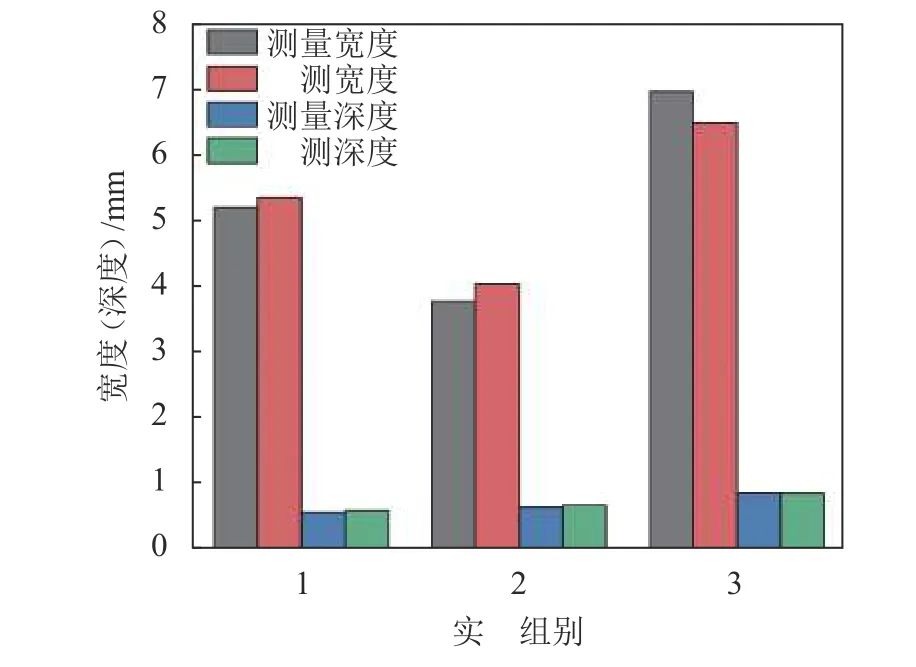

首先,对3组验证实验进行温度场仿真,得到的硬化区预测宽度、深度与实验所得宽度、深度如图10所示,由图10可知:实验1仿真宽度与深度分别为5.35 mm与0.58 mm,实际测量的宽度与深度分别为5.20 mm与0.55 mm;实验2仿真宽度与深度分别为4.03 mm与0.658 mm,实际测量的宽度与深度分别为3.76 mm与0.630 mm;实验3仿真宽度与深度分别为6.48 mm与0.847 mm,实际测量的宽度与深度分别为6.96 mm与0.85 mm;3组实验所预测的宽度与深度均与实际基本吻合,误差不超过8%,说明所建立的仿真模型有一定的准确性。

图10 实验与仿真所得宽度和深度值Fig. 10 Width and depth values obtained by experiments and simulation

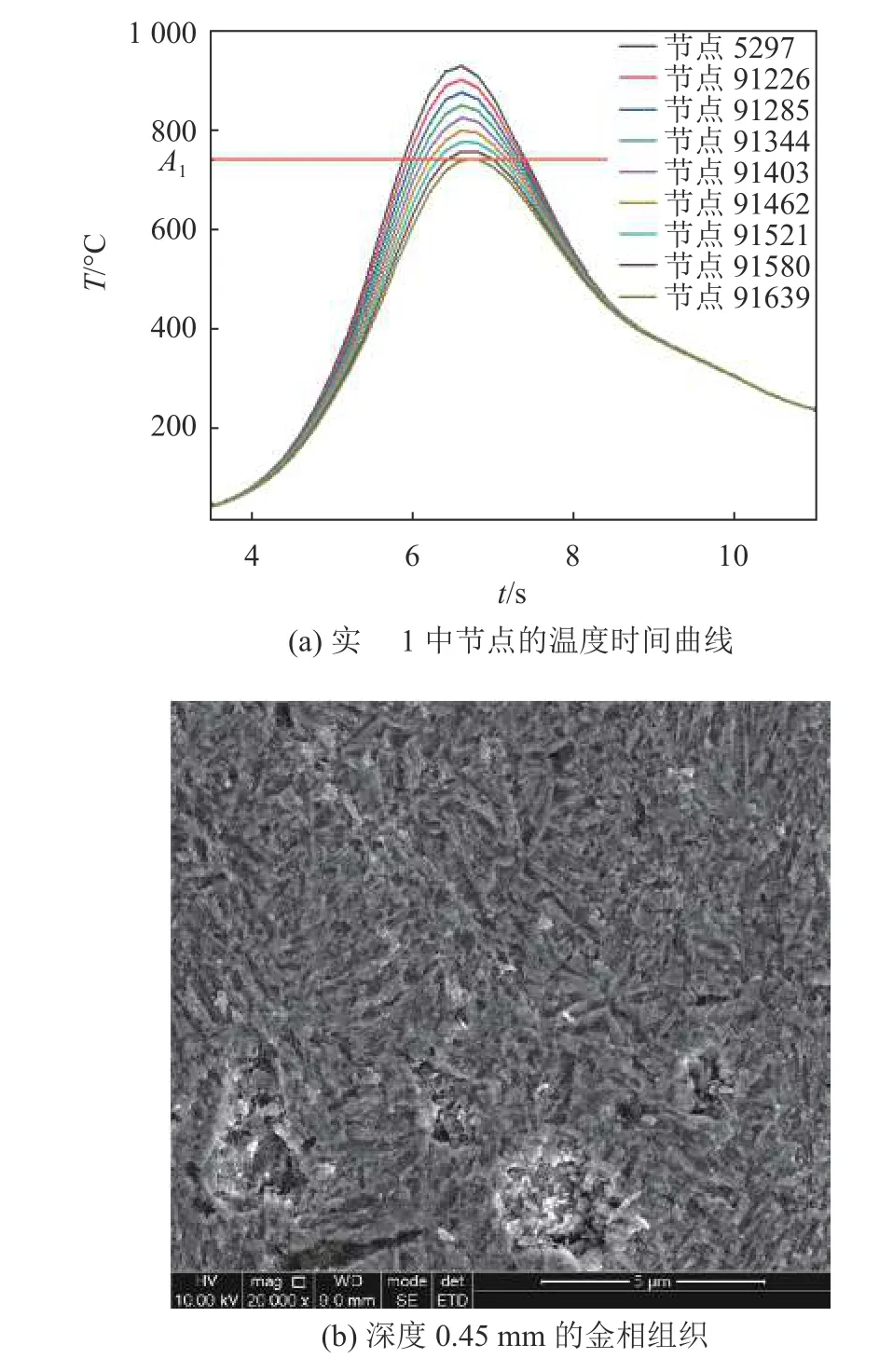

提取3组实验中间截面节点的温度时间曲线,如图11所示。其中:实验1的温度时间曲线如图11(a)所示,将温度曲线带入金相组织预测模型中。实验1中,硬化区深度方向0.45 mm处的节点91521最大温度为780.0 ℃,由升温速率计算出A3温度和Taust温度,分别为754.3 ℃和910 ℃,最大温度大于了A3而小于Taust,需计算碳扩散值Cv为9.31×10-13,小于碳扩散极限值1×10-12。因此,判断深度0.45mm处没有形成均匀奥氏体,降温后会有过渡组织出现,硬度相对于更靠近工件表面处的节点有所降低。图11(b)为实验1中硬化区深度0.45 mm处的扫描电镜图,可以看出,此处出现一些碳化物和铁素体,没有完全形成马氏体组织,验证了所建立的金相组织预测模型的准确性。

图11 实验1的温度时间曲线和金相组织Fig. 11 Temperature time curve and metallographic structure of the node in experiment 1

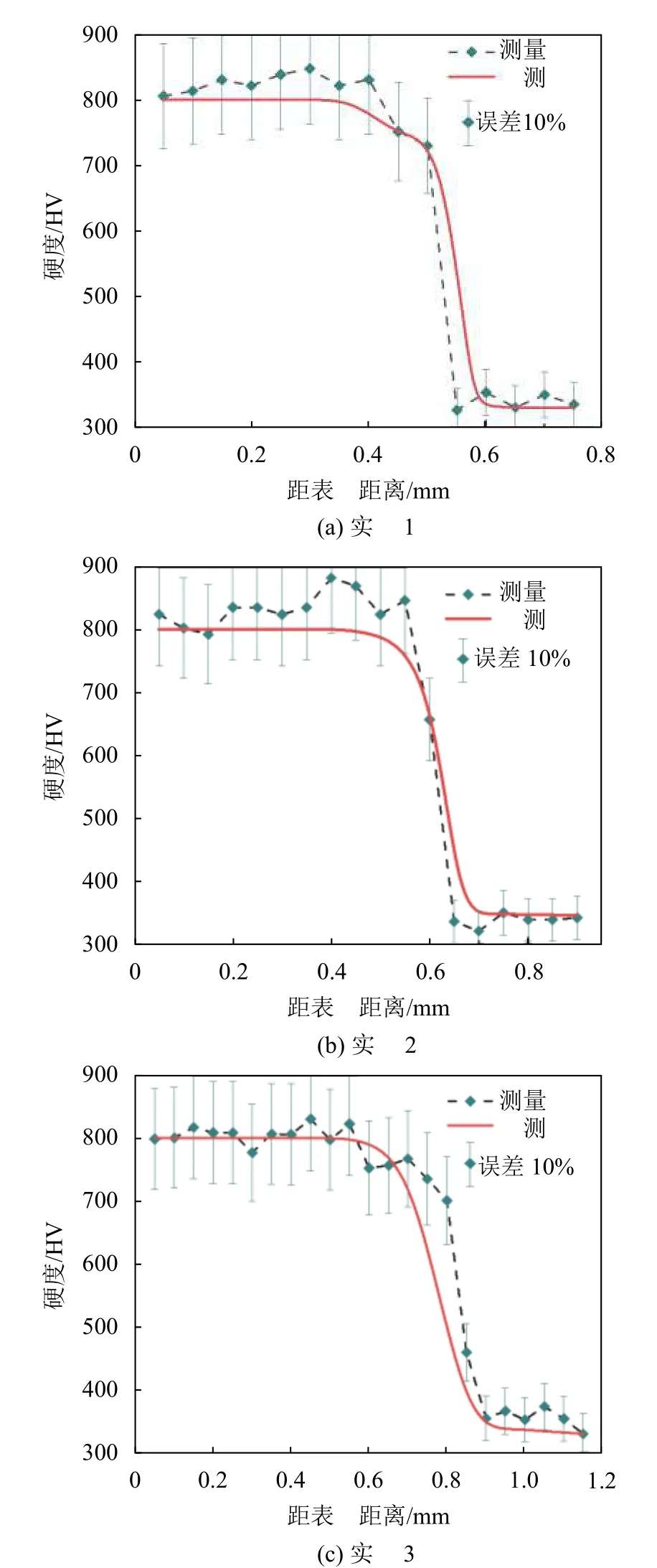

3组实验得到的硬度曲线如图12所示,可以看出,不同的硬化参数下,实验硬度值与预测硬度值均具有很好的吻合性,基本上所有的预测硬度值与相同位置的实验硬度值的误差在10%以内,证明了金相组织预测模型具有一定的准确性,可用于模拟层流等离子体对U75V钢表面淬火过程中金相组织转变情况和淬火后硬度分布情况。

图12 验证实验的预测硬度值与实际硬度值Fig. 12 Verify the predicted hardness and the experimental hardness

4 结 论

针对层流等离子体束对钢轨钢表面淬火过程建立了仿真模型,模型可用于快速选取表面淬火实验的最优参数,帮助研究各参数对硬化区的影响结果,实现硬化区的可控制备。本文得到以下结论:

1)所建立的层流等离子体束对U75V钢表面淬火温度场仿真模型能够计算处理过程中工件的温度场变化,并预测硬化区的宽度和深度,误差在8%以内。

2)所建立的金相组织预测模型可以通过温度时间曲线来计算某一位置升温过程奥氏体化和降温过程马氏体化情况,并能够预测表面淬火后硬化区硬度分布,硬度值误差在10%以内。

3)表面淬火升温过程中,U75V奥氏体化状态可分为均匀奥氏体、不均匀奥氏体、不完全奥氏体,不同的奥氏体状态对应不同的降温转变过程,最终形成不同的组织。

4)不同参数的表面淬火实验均表明,硬化区宽度深度基本一致,实验硬度值与预测硬度值也有很好的吻合性,证明了所建立的钢轨钢层流等离子体束表面淬火仿真模型有一定的准确性。