华龙一号安注箱自主设计及改进分析

2021-11-30徐同喜

徐同喜

(中国核电工程有限公司,北京 100840)

自2011年福岛事故之后,我国对于自身核电技术的发展又提出了许多新的要求。按照最新的核安全法规要求和国际、国内最先进的标准要求,同时参考国际先进压水堆核电厂用户的要求(URD和EUR),秉承自主创新的核心理念,开发了具有自主知识产权的三代百万千万级压水堆核电技术——HPR1000,满足全面参与国内和国际核电市场的竞争要求。

安注箱是HPR1000堆型中安全注入系统中的重要设备,隶属于安注箱注入子系统,属于安全二级设备,对核电厂的安全运行有着非常重要的作用。HPR1000安注箱设备在设计过程中,经历了数次方案的更迭,与原有的M310安注箱相比,设备的布置空间,特别是高度空间减小;但设备的设计容积及液相容积要求增加,这导致设备如果还是按照之前M310堆型的上、下球形封头加中间圆型筒体的设计方案,会导致设备无法布置。在设计方案修改的过程中,广泛调研国内外先进压水堆中安注箱设计的经验,特别是吸取AP1000堆型安注箱的设计理念,融合了以往M310堆型的设计方案和设备制造、安装过程中的经验反馈,结合HPR1000自身的特点,深入研究确立了最终的整体方案。

1 安注箱的主要设计要求

1.1 设备功能

安全注入系统的安全等级为2级,与一回路相连接的部分为安全1级。其主要功能是:

(1)在失水事故情况下,通过向堆芯注入冷却水,能防止燃料包壳熔化,并保持堆芯的几何形状和完整性;

(2)在主蒸汽管道破裂事故工况下,本系统向反应堆冷却剂系统注入硼酸溶液,以补偿由于不可控的产生蒸汽致使反应堆冷却剂过冷而引起的容积变化,并限制反应性的迅速上升;

(3)在失水事故工况下,本系统的部分承压边界作为安全壳的延伸,具有安全壳屏障的作用[1]。

安注箱位于安全注入系统的安注箱注入子系统内。此系统为一个非能动的子系统,由氮气覆盖加压的安注箱及连接到反应堆冷却剂冷段的管道和阀门组成。当反应堆冷却剂系统压力降到低于安注箱正常运行压力时,安注箱注入子系统向反应堆冷却剂系统(RCS)注入硼酸溶液以保证堆芯的短期冷却。每台安注箱内的加压氮气容积足以保证在RCS系统降压时把全部含硼水排出安注箱。

安注箱设备基础安装于-6.7 m的楼层的0.1 m高的基座上。由于设备高度较高,其筒体穿过了标高为-3.3 m的夹层,其顶端位于-0.5 m楼层下方。

1.2 设备分级

安注箱设备具体分级见表1。

表1 设备分级Table 1 Equipment classification

1.3 主要设计参数

安注箱设备的主要设计参数包括设计压力、设计温度等系统要求,同时还有布置、仪控及土建专业的相关要求。设备具体设计参数见表2。

表2 设计参数Table 2 Design parameters

2 设备设计改进

HPR1000安注箱的设计,是在M310型安注箱丰富设计经验基础上,吸收国内外先进压水堆安注箱的设计理念,最终形成了具有自身特点和完整知识产权的设计方案。安注箱整体上呈现“皮薄馅大”等特点。无内构件,较为简单的球体+裙座结构;属薄壁结构,易变形, 且矫形困难。设计寿命为40年,对其承压部件的强度和耐硼水腐蚀性能提出了更高要求。设计方给出的参考方案为:上下壳体由两块板材拼焊、压制成型,中壳体为6块板材压制的瓜瓣拼焊成型,成型尺寸及错边量控制困难[2]。下面对于设备的主要设计改进进行说明。

2.1 设备材料选取

用于安注箱承压部件的材料应具备足够的强度、塑韧性和耐热性,以保证结构的稳定性和完整性。其接触硼水的内表面要求材料化学稳定性好,耐腐蚀性好,对晶间腐蚀和应力腐蚀不敏感。从经济性来说, 材料必须来源方便,生产工艺简单易行,制造成本低廉,使用经验丰富[3]。

安注箱承压边界为一个球型的筒体结构。其内部装盛有含硼水和氮气,对材料的抗腐蚀性要求较高。同时由于设备设计压力为4.83 MPa,属于高压力的容器设备,要求材料强度较强。由于目前国内复合钢板的技术成熟度不足、成材率较低、生产及采购周期较长等原因,考虑到设备加工制造的可行性及经济性等因素,我们参考原M310安注箱的材料,选取了控氮不锈钢材料026Cr19Ni10N作为设备的主体材料。设备球型筒体为钢板压制而成,人孔及溶液出口接管采用锻件加工。裙座有钢板卷制,底板为钢板拼焊而成。

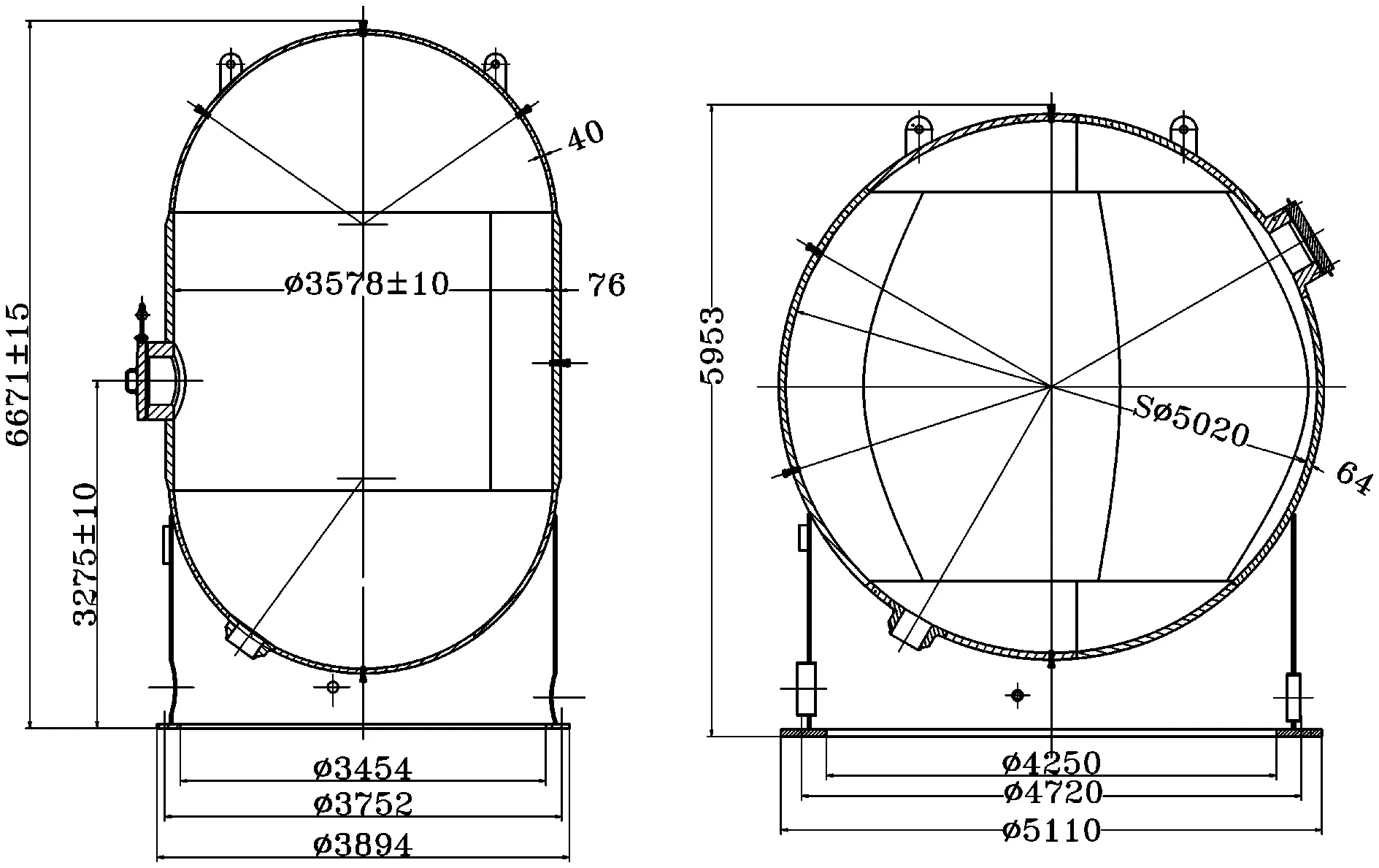

2.2 安注箱筒体设计

以往的M310型安注箱其筒体结构为中间为圆柱形筒体,上、下各连接一个球形封头的胶囊型结构,设备人孔位于圆柱形筒体上,外形尺寸为4200 mm×3900 mm×6700 mm,具体结构件图1但是在HPR1000的设计过程中,由于HPR1000对于安注箱的容积要求为66.2 m3,远大于原M310型安注箱的 47.7 m3,但同时,设备由于布置空间的限制,导致设备高度不得高于6.2 m的布置空间。也就是设备容积增加但是高度需要降低。通过对其它先进堆型安注箱设计的调研,特别是AP1000堆型安注箱球形筒体的启发,果断放弃了具有中间圆柱形筒体的胶囊型结构,采用了球形筒体的结构。很好的满足了设计要求。

图1 M310与HPR1000安注箱外形对比Fig.1 Comparison of M310 and HPR1000 accumulator

HPR1000安注箱球形筒体分为上封头,中间筒体和下封头三部分。上、下封头均采用两块大小不同的拼板拼接而成。这主要是因为如果采用整块钢板,则封头需要钢板宽度要将近 5 m,目前控氮不锈钢钢板供应商无法实现,同时为了避开处于封头中心的接管位置,所以采用了两块不等拼板。中间筒体部分采用六块等分的瓜瓣型拼板拼接而成。由于球冠尺寸较大,焊接完成后需进行热压并进行多次热循环[4]。设备拼缝焊接破口设计中应考了尽可能采用埋弧焊,减少手工电弧焊的使用[5]。

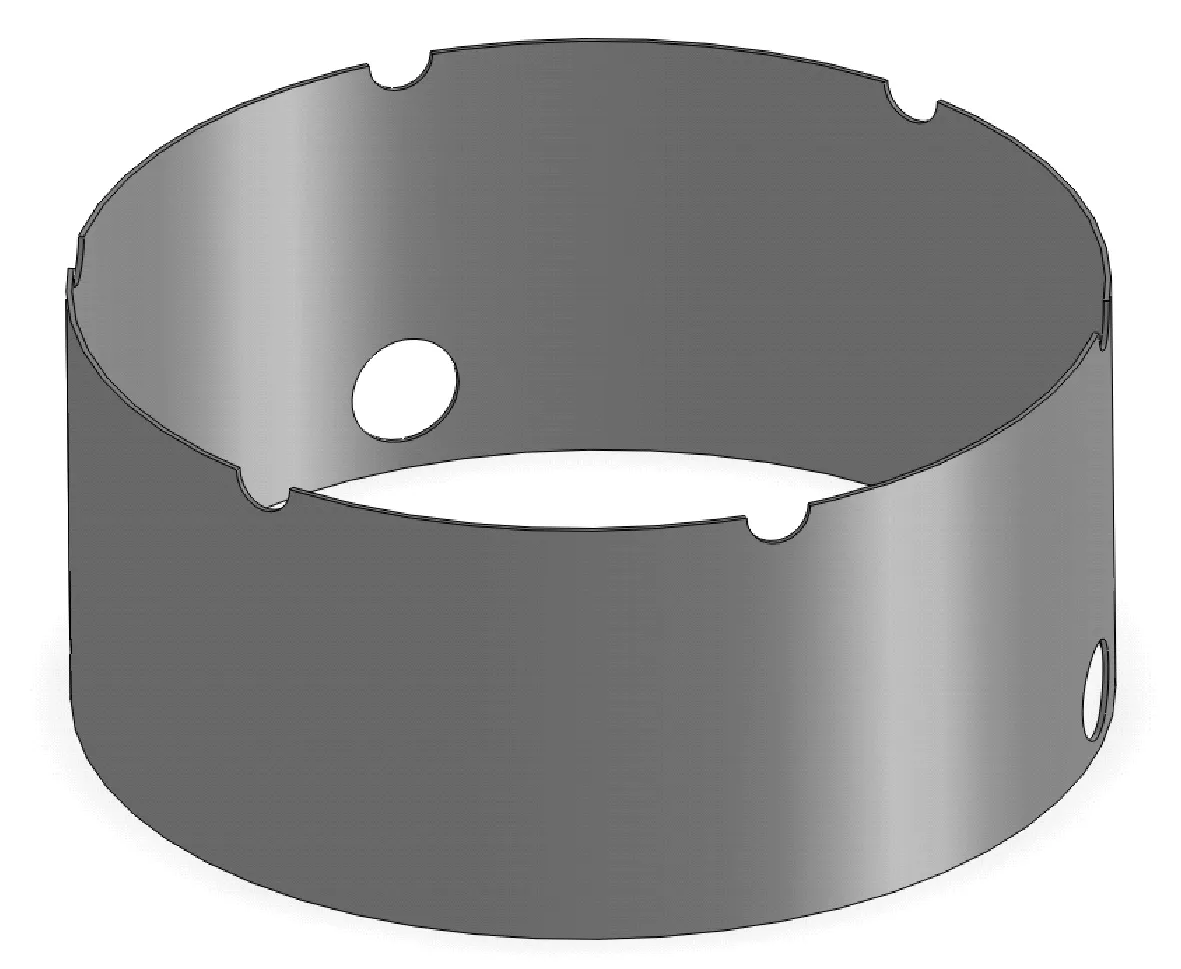

2.3 安注箱裙座设计

HPR1000安注箱的裙座与球型筒体的连接部位位于中间筒体的瓜瓣型拼接部分。这就导致设备裙座与筒体的合拢焊缝(环形焊缝)会与设备筒体拼缝存在交叉的情况。如果不采取措施,会导致筒体拼缝二次受热,影响到承压边界的结构强度及设备寿命。同时考虑到设备自身的在役检查要求,如果采用原M310型设备裙座,会导致设备裙座与筒体合拢后,设备中间筒体的六道拼缝存在部分不可检查的情况,这是绝对不能允许的。所以为了满足设备焊接及在役检查的要求,我们对于设备的裙座进行了结果改进,在裙座合拢焊缝与筒体每条拼缝交叉处,在裙座上加工一个R60的半圆。从而有效地避开焊缝交叉的情况,又避免了对于筒体拼接焊缝的遮挡,满足了设备在役检查的要求。具体形式见图2。

图2 改进后的裙座Fig.2 Improved skirt

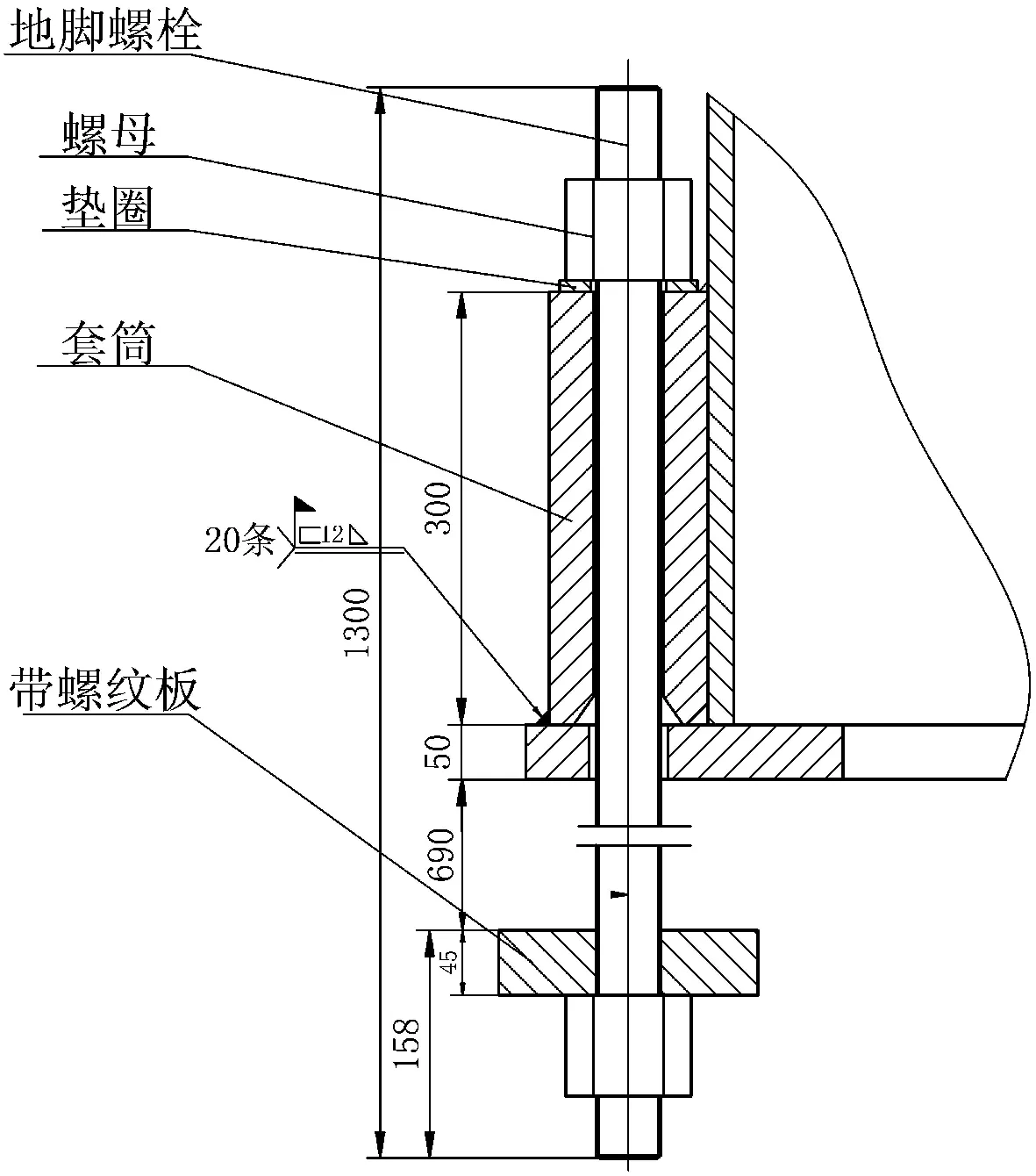

2.4 安注箱地脚螺栓组件设计

HPR1000安注箱地脚螺栓组件主要由带螺纹板、地脚螺栓、套筒。垫板和螺母组成。安注箱地脚螺栓为预埋螺栓,其供货时间要早于设备主体供货时间,以满足现场土建预埋要求。由于安注箱设备安装精度要求较高,但是土建预埋精度要求很难达到设备安装的要求。曾经出现了由于地脚螺栓预埋偏差较大,导致设备现场无法安装的情况,最终只能通过气刨切割的方法,将套筒切割后,再将设备进行就位,待设备就位后重新还接套筒。经过对当时问题的分析,导致这一问题的主要原因如下:

(1)现场土建安装误差较大,导致螺栓实际预埋后,与理论位置相差较大。

(2)由于设备螺栓套筒开孔φ50与螺栓直径φ45之间间隙较小,导致设备就位时调整空间有限。

针对以上原因,同时考虑到现场实际的施工难度,我们将螺栓套筒的安装,改为了现场安装的形式。由于设备裙座底板的螺栓开孔较大(φ70),所以设备就位难度降低,待设备就位后,再将螺栓套筒进行焊接,从而有效地解决了设备的施工与就位问题。

图3 地脚螺栓组件Fig.3 Anchor bolt assembly

2.5 人孔螺柱设计

安注箱人孔密封要求较高,其人孔螺栓采用拉伸机进行预紧。人孔螺栓由螺栓主体和测量杆组成。可通过测量螺栓伸长量来检验密封的有效性。螺栓在拧紧后受拉伸长, 其与预紧前的初始长度之差即为螺栓伸长量。测量杆仅在一端通过螺纹与螺栓连接,另一端在螺栓芯部自由悬空,因此螺栓伸长时测量杆长度保持不变。

使用螺栓拉伸机拆卸和装配人孔螺栓是安注箱的设计要求之一。这种操作方式的优点是可以以一个固定的载荷同时紧固或拆卸多个螺栓,保证载荷输出均匀且操作便捷。相对扳手而言,螺栓拉伸机以纯拉力直接拉长螺栓,不输出扭矩与剪切力,对接触面无摩擦损伤,可精确控制螺栓预紧力[3]。

人孔部件每个双头螺柱内部都装有测量杆,测量杆为外径φ5.5细长型圆杆,杆的一头加工有M5的螺纹。在双头螺柱内部开有φ6的圆孔,圆孔底部为M5的内螺纹。测量杆安装在双头螺柱的内部,通过螺纹与双头螺柱底部的内螺纹啮合,拧至测量杆与双头螺柱顶部平齐。待测量杆就位完成后,在双头螺柱的底部加工一个销孔,并通过销子将测量杆卡死,完全固定测量杆,保证后续螺栓伸长量的测量准确性。

图4 安注箱人孔组件Fig.4 Manhole assembly

3 结 语

本文通过对于HPR1000安注箱设备的功能、设计参数、结构和设计计算内容的描述,揭示了安注箱设备的设计过程,并对设计中主要改进进行了详细的讨论和分析。

通过对于设备结构的改进,成功设计出了符合RCC-M

标准并且满足工艺及布置要求的设备。同时响应了我国核电自主化设计的发展方向,很好的保证了HPR1000在核电项目特别是涉外项目中的进度要求,为我国核电走出去提供了有利支持。