钢管高速漏磁信号检测与分析

2021-11-29杨理践项行鸿

耿 浩,杨理践,项行鸿

(1.沈阳工业大学信息科学与工程学院,辽宁沈阳 110870;2.陕西省天然气股份有限公司,陕西西安 710016)

0 引言

漏磁检测技术作为一种支持金属材料缺陷损伤的非接触在线无损检测方法,在长输油气管道、钢管、钢轨等在线检测领域中得到了广泛应用。漏磁检测技术通过缺陷处泄漏信号特征确定缺陷尺寸、形状、位置等信息,但由于在线检测的特殊性,磁化器和被测构件的相对运动将导致涡流,对在线漏磁检测过程产生影响,增加漏磁信号的复杂性与缺陷特征分析难度,研究动态条件下检测速度与缺陷漏磁信号的对应关系、准确获得缺陷漏磁信号,对高速被测材料的高效检测、安全运行、缺陷信号的量化分析等至关重要。

目前,国内外已有部分学者对动态漏磁检测过程中的相关问题进行研究,冯博等人对静止和运动两种状态下的内、外缺陷信号进行研究,并对钢管检测时磁化滞后的时间进行了理论计算和仿真分析[1-2];武剑波等人研究了不同参考系下钢管高速漏磁检测过程中感生磁场和运动诱导的涡流效应的分布特点,分析了其对管头、管体和管尾磁化状态的影响[3-5];P.Wang等人研究了被测试样的磁导率对漏磁场强度和分布的影响以及铁磁材料的磁化强度和磁导率随磁化时间的变化规律[6];L. Zhang等人对管道漏磁内检测过程中分析速度对轴向和径向漏磁信号的影响,研究了检测传感器的最佳位置[7]。

本文分析了高速漏磁检测过程中涡流磁场对钢管壁磁场及内壁缺陷检测的影响规律,提出了一种提高内壁缺陷检测效果的传感器安装方式,研制了速度范围为0.2~12 m/s高速漏磁检测系统。基于有限元计算和实验相互验证的方式,表明了运动速度对检测效果的影响,速度越快,钢管内壁磁场越弱,对缺陷检测影响越明显;缺陷尺寸增加,检测效果受涡流影响程度越严重;随着速度增加,位于离开区的磁传感器的内壁缺陷信号检测效果优于位于线圈中心位置传感器检测效果,理论和实验具有很好的一致性。

1 钢管高速漏磁检测原理

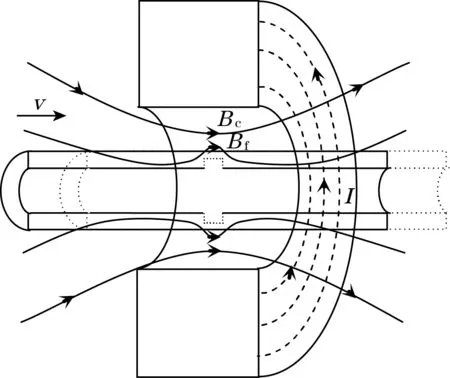

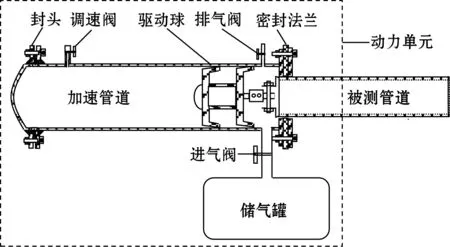

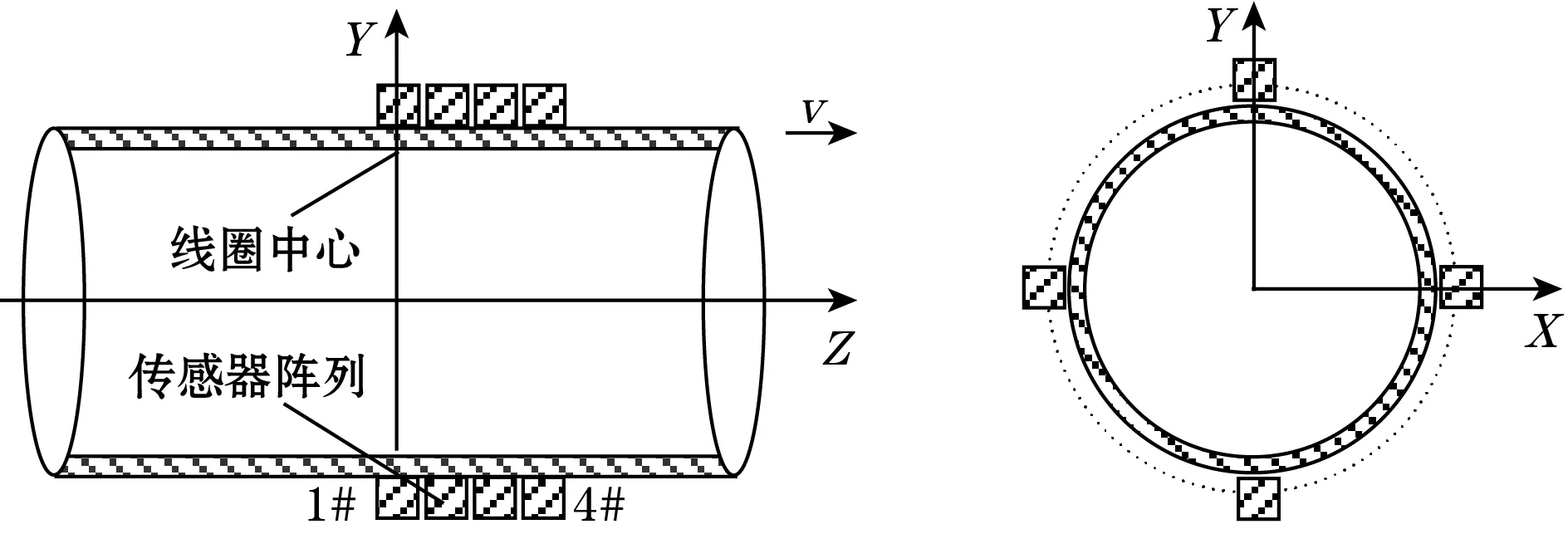

采用穿过式线圈产生轴向磁化场实现对钢管的磁化,通过高灵敏度传感器采集缺陷漏磁信号,实现对钢管出厂前的质量在线检测。在检测过程中,钢管以一定速度沿指定方向移动,图1为钢管高速漏磁检测示意图。

图1 钢管高速漏磁检测示意图

当进行高速在线检测时,由于钢管和磁化线圈的相对运动,被测钢管壁内将产生涡流,可以表示为[8]

(1)

式中:ε为管道截面上的感应电动势;dr为管道截面径向厚度;R为管道截面电阻;v为管道运动速度;ρ为管道截面的电阻率;r为管道半径;Bz为线圈磁场轴向分量。

从式(1)可知,当被测钢管材质和检测速度固定时,涡流分布主要与线圈轴向磁场变化率有关,由于钢管存在一定电感,管壁内涡流变化无法瞬间完成,使得检测过程中在磁化线圈中心处仍存在涡流,根据毕奥萨伐尔定律,管壁内涡流将产生涡流磁场,与线圈磁场耦合共同影响缺陷检测效果。涡流及涡流磁场分布如图2所示。

图2 涡流及涡流磁场分布示意图

由图2可知,根据线圈磁场关于线圈中心的对称分布特点,管壁内涡流分布方向关于线圈中心对称,在进入线圈及线圈中心处,涡流与线圈内电流方向相反,在离开线圈区域,涡流与线圈内电流方向相同。

根据涡流分布方向可知涡流磁场分布特征,在线圈中心和进入线圈区域,涡流磁场在管道外壁与线圈磁场同向,在管道内壁处与线圈磁场反向,使得钢管外壁处磁场增强,钢管内壁处磁场减弱。在离开线圈区域,涡流磁场在管道外壁与线圈磁场反向,在管道内壁处与线圈磁场同向,使得钢管外壁处磁场减弱,钢管内壁处磁场增强。

在钢管高速漏磁检测过程中,当钢管不存在缺陷时,传感器检测到的信号为线圈磁场和涡流磁场的耦合场,即为检测信号的基线值,传感器检测到的信号可以表示为

Bd=Bcoil+B涡

(2)

式中:Bcoil为线圈产生的磁场;B涡为涡流产生的磁场。

当钢管内存在缺陷时,检测传感器检测到缺陷处的信号可以表示为

Bd′=Bcoil+B涡′+Bm′

(3)

式中:Bm′为高速检测过程中缺陷漏磁场;B涡′为缺陷处涡流产生的磁场。

根据式(2)和式(3)可得到,由于缺陷存在产生的信号变化可以表示为

B=Bd′-Bd=Bm′+ΔB涡

(4)

式中ΔB涡为缺陷存在对涡流的扰动场。

由式(4)可知,当钢管内存在缺陷时,高速漏磁检测过程中涡流效应的存在不仅影响钢管内壁的磁化状态,使得内壁处磁场强度降低、缺陷处漏磁信号Bm′减小,缺陷位置处将使得回路的电阻增大,导致回路中涡流整体减小及缺陷位置处涡流缺失,对钢管内涡流产生扰动,产生扰动涡流磁场,涡流的减小不仅使得涡流磁场减小,同时导致传感器检测到的ΔB涡减小,从而影响缺陷处检测信号的分布,影响对于缺陷的判断。

2 仿真分析

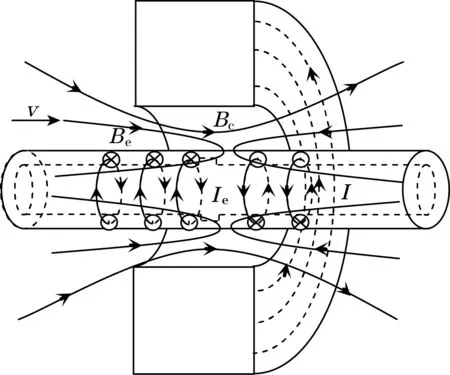

有限元分析方法被广泛应用于电磁场、超声等连续性问题的求解[9],采用Ansoft有限元分析软件对动态检测过程中缺陷检测效果及不同位置分布规律进行研究。仿真模型主要由磁化线圈、被测钢管等组成,仿真模型如图3所示。

图3 仿真模型图

采用磁化线圈对钢管进行磁化,线圈内磁化传导电流密度为5.0×106A/m2,使被测钢管工作在饱和状态。设置钢管外壁直径为100 mm,壁厚为10 mm,长度为800 mm,磁化线圈内径为100 mm,外径为320 mm,长度为200 mm。

2.1 速度效应对缺陷检测影响

为分析不同检测速度对于缺陷检测的影响,在钢管内壁设置缺陷,缺陷长度为2 mm,深度为2 mm。提取不同速度下,管道内壁缺陷漏磁场信号值,具体对比分析涡流效应对缺陷漏磁场信号大小的影响,为了方便缺陷信号的对比分析,将不同速度的检测信号的横坐标设置为一致,以低速时的横轴为基准,不同运行速度下内壁缺陷漏磁场信号如图4所示。

图4 不同检测速度内壁缺陷处漏磁场信强度

由图4可知,内壁缺陷漏磁场均随着检测速度增大而减小;对于内壁缺陷而言,涡流磁场使得内壁磁场减小,式(4)中Bm′缺陷漏磁场信号减小,同时缺陷使得涡流扰动为负值,检测信号减小。

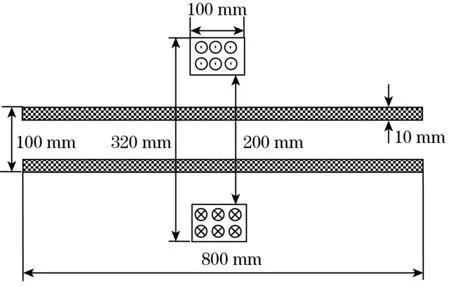

为了对比分析涡流效应对不同尺寸缺陷的影响规律,在钢管设置不同尺寸的缺陷,分别为1#缺陷长度为2 mm,深度为2 mm,2#缺陷长度为10 mm,深度为2 mm,3#缺陷长度为10 mm,深度为5 mm,设置速度分别为1 m/s、5 m/s、10 m/s,分析不同尺寸缺陷受涡流效应影响规律,如图5所示。

图5 不同速度下不同尺寸缺陷信号特点

由图5可知,不同尺寸的缺陷漏磁场均随着检测速度的增大而减小;对比1#和2#缺陷可知,深度相同,长度增大,相同检测速度下的漏磁场信号受速度即涡流效应影响较大;对比2#和3#缺陷可知,长度相同,深度增加,相同检测速度下的漏磁场信号明显增大,主要由于缺陷尺寸的变化直接影响了回路电阻的变化,缺陷的尺寸增大,将增大对涡流及涡流磁场的扰动,使得缺陷检测效果受影响明显。

2.2 不同检测位置信号分布特征

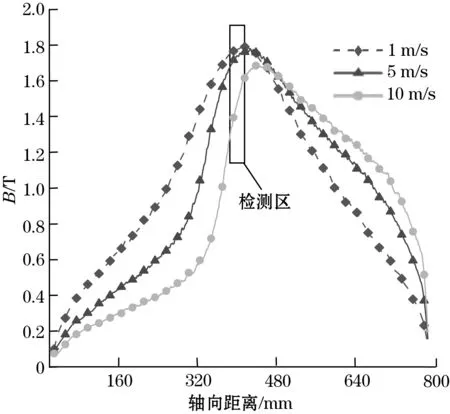

钢管内壁缺陷的漏磁信号值的有效识别和特征分析可充分反映出缺陷的尺寸特征等信息[10],为了分析不同检测位置缺陷信号分布特征,首先分析管壁内不同位置处磁场分布规律,基于图3仿真模型,在管道内壁位置提取不同速度下钢管磁场大小,设置磁化线圈位置固定不动,钢管的运行速度分别为1 m/s、5 m/s、10 m/s,将扫描分析路径长度设置为800 mm,内壁磁场分布如图6所示。

图6 不同检测速度钢管内壁磁场强度

从图6可以明显看出,在检测区域内,钢管内壁磁场强度随着检测速度增大而减小,与涡流磁场对钢管磁化状态理论分析结果一致,同时速度越快,钢管内壁磁场的最大值由线圈中心向钢管运动方向移动越明显。

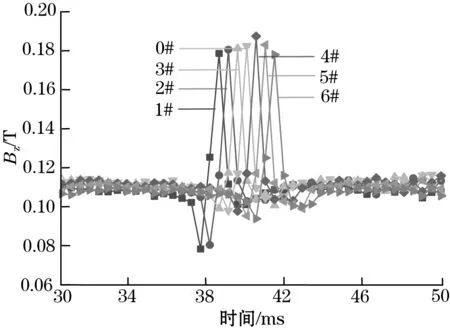

为进一步分析不同检测位置信号的分布特点,在钢管内壁设置缺陷,缺陷长度为2 mm,深度为2 mm。在线圈中心左右两侧每间隔5 mm,选取一个测量点,共选择6个点编号为1#~6#(沿着钢管运动方向),0#位置为线圈中心位置,当检测速度为10 m/s时,分析不同检测位置对钢管内壁缺陷的检测效果如图7所示。

图7 不同检测位置内壁缺陷处漏磁场信号

从图7可看出,1#~3#位置的缺陷漏磁场信号逐渐增大,4#~6#位置缺陷漏磁场信号逐渐减小;且4#位置的信号值明显大于位于0#和5#、6#位置信号幅值,其漏磁信号变化趋势与高速时钢管内壁磁场的分布规律一致,主要由于在钢管运动方向的离开线圈区域内,涡流磁场与线圈磁场同向,钢管内壁磁场的最大偏移点向钢管运动方向移动,使得4#位置缺陷漏磁场信号增大,同时由于线圈磁场的衰减特性,虽然5#~6#位置处的涡流磁场与线圈磁场方向一致,但总磁场减小,使得缺陷漏磁场信号减小。基于上述分析结果,可在高速漏磁检测过程中,将传感器放置在偏离线圈中心位置的沿着钢管运动方向位置处,以提升钢管内壁磁场、提升内壁缺陷的检测能力。

3 高速漏磁检测系统设计

高速漏磁检测系统主要由磁化单元和检测显示单元、动力单元3部分组成,该检测系统可实现速度为0.2~12 m/s的在线检测,满足本实验中不同速度下检测信号分析需求。

3.1 磁化单元

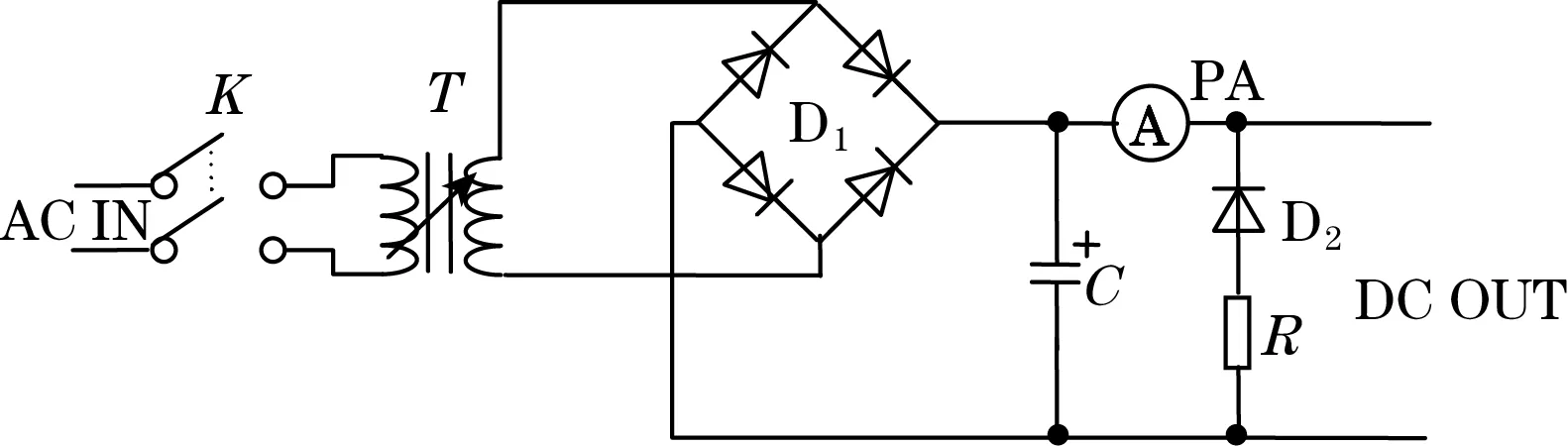

磁化单元主要包括供电单元和磁化线圈2部分。为了在磁化线圈中通入直流信号且保证信号大小可控可调,设计供电单元,实现AC-DC(交流-直流)的变换,将变换后DC直流信号加载到激励线圈两端,构成整个磁化单元,电路如图8所示。

图8 磁化单元电路

磁化单元主要由保护开关、调压模块、功率整流模块、电流显示模块、激励线圈及其保护电路等几部分组成。根据线圈承受最大电流,选择20 A空气开关作为整个磁化单元的保护单元;利用整流桥D1将交流信号整流为直流信号,利用电解电容C对信号进行滤波,将交流变成脉动整流信号;通过配以分流器的直流电流表PA显示回路内的实时电流。在电路的DC OUT输出端反向并联续流二极管D2和功率电阻R,确保实验结束回路断电时能量得以消耗,保证电路中各元件的安全。直流磁化线圈采用漆包线均匀缠绕在支撑骨架上制成,磁化线圈长度为300 mm,线圈匝数为2 000匝,实现对被测管道的局部磁化。

3.2 检测显示单元

检测传感器直接获取缺陷信息,是高速漏磁检测系统的关键单元,直接影响着检测系统的灵敏度和精度。检测显示单元设计主要由检测探头、信号调理电路、采集电路、实时显示等部分组成。

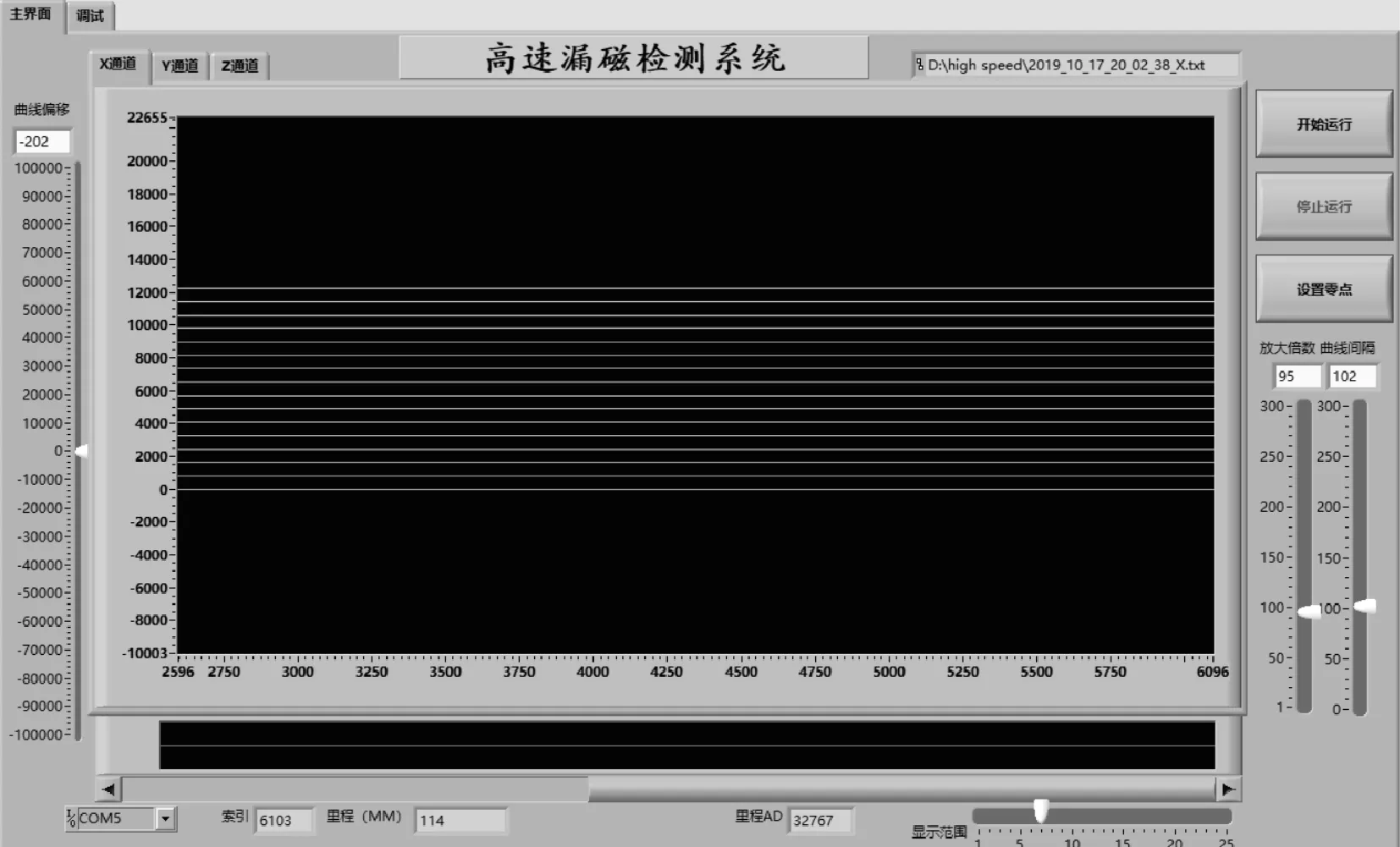

高速漏磁检测过程中,传感器的采样频率越高,漏磁信号信息包含越多。本文检测传感器采用TMR新型磁电阻效应传感器,采样频率为2 kHz,相对于其他传感器,TMR传感器具有更高的灵敏度和稳定性,同时具有更低的功耗和更小的尺寸和线性度。为获取更全面、更准确的信息,在同一个探头中放置4片三轴TMR传感器,经滤波放大之后,利用FPGA将信号经过同步串行总线传输至数据采集单元,采用LabVIEW图形化编程语言,借助LabVIEW驱动程序接口,对数据采集单元进行控制,信号采集后,Bx、By和Bz曲线图可实时显示和存储,方便当前缺陷信号的初步判断和后续的数据处理,其主要功能包括采样通道数设置、数据采集设置、放大倍数设置、波形实时显示。参数设置和缺陷检测显示界面如图9所示。

图9 参数设置和缺陷检测显示界面

首先根据采用的传感器数量,在参数设置界面选择开启的探头通道位置,设置放大倍数和曲线间隔等参数,当检测进行时选择开始运行,即可在界面显示检测相关信息。

3.3 动力单元

为实现不同速度下的检测实验效果,同时获得较高的检测速度,设计动力单元为被测钢管提供行动力。动力单元示意图如图10所示。

图10 发射线圈结构示意图

动力单元主要由储气罐、进气阀、加速管道、驱动球、密封法兰、调速阀、排气阀、封头等几部分组成。主要运行过程为将被测管道与驱动球紧密连接,利用储气罐内高压气体推动驱动球在加速管道中运动,从而带动被测管道运行。密封法兰和封头主要保障加速管道的密闭性,进气阀控制整个运行系统的起止运动过程;可通过调节气压大小、调速阀和排气阀控制被测管道的运行速度。

4 实验研究与分析

实验中采用20号材质被测钢管,被测管道外径为102 mm,壁厚为10 mm,长度为12 m,加速管道部分长度为20 m。退磁线圈仍采用漆包线均匀缠绕支撑骨架形式制成,与磁化线圈一致。每次实验结束后,在退磁线圈内部通入直流电,利用直流电退磁法对磁化后的钢管进行退磁,避免实验过程中产生的剩磁场影响。高速漏磁检测平台如图11所示。

图11 实验平台示意图

4.1 速度效应对缺陷检测影响

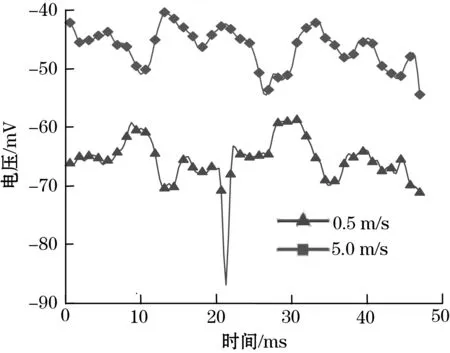

首先分析速度效应对管道内壁缺陷检测的影响,在内壁制作深度为20%壁厚,宽2 mm的缺陷,利用磁化线圈对钢管进行磁化,在线圈中通入直流电,使得低速时饱和场能够建立。不同运行速度下漏磁场分布特征如图12所示。

图12 不同速度漏磁场信号

由图12可知,当钢管运行速度较低时,检测传感器可以检测到钢管内壁缺陷且内壁缺陷漏磁场信号明显,易于判断缺陷存在;随着检测速度增加,钢管内壁信号均逐渐减小,缺陷判断能力减弱,与理论和仿真分析结果一致。

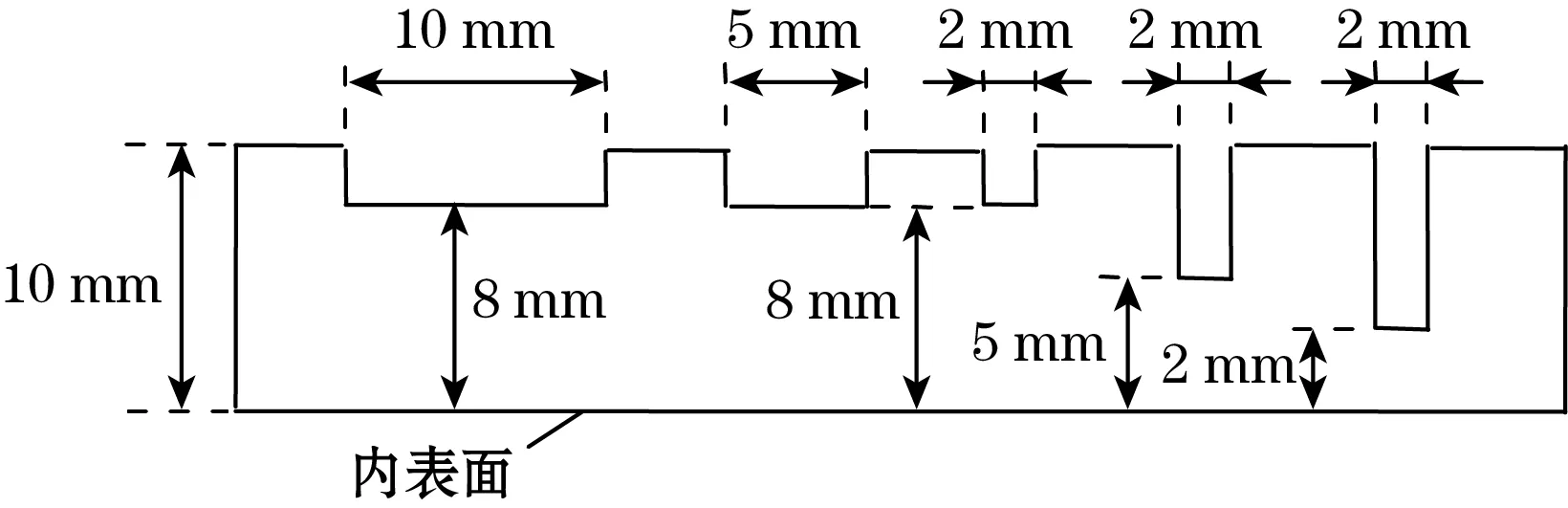

进一步分析了涡流对不同尺寸的缺陷的影响,在钢管外壁刻有不同尺寸的缺陷,深度为20%壁厚、宽度分别为2 mm、8 mm、10 mm的缺陷以及宽度为2 mm、深度分别为20%、50%、80%壁厚的缺陷,各缺陷均沿钢管环向一周。实验管道缺陷剖面示意图如图13所示。

图13 实验管道缺陷剖面图

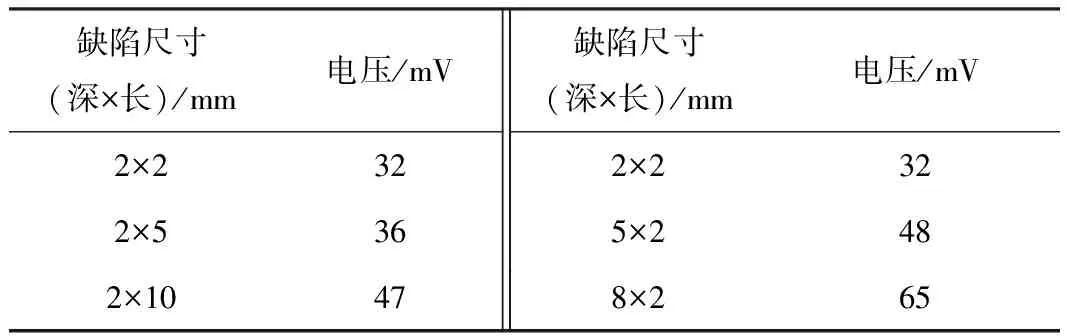

为分析速度对不同尺寸缺陷的影响,提取了0.5 m/s和5.0 m/s速度下各缺陷的信号幅值,由上述分析可知涡流的增大将使得缺陷的漏磁信号减小,因此对不同速度下的同一缺陷的信号幅值做差值,以分析不同缺陷对涡流的扰动及对漏磁信号的影响,不同尺寸缺陷信号幅值变化情况如表1所示。

表1 不同尺寸缺陷漏磁信号变化值

从表1可以看出,当检测条件一定时,缺陷尺寸增大,相同速度变化条件下,信号幅值降低明显;主要由于缺陷尺寸增大导致整个回路磁阻增大,涡流磁场减小,缺陷增大使得涡流缺失增加,扰动增大,导致缺陷漏磁场信号和涡流扰动场信号同时减少;虽然尺寸增大漏磁场信号增加,但信号变化幅度受检测速度影响越明显。

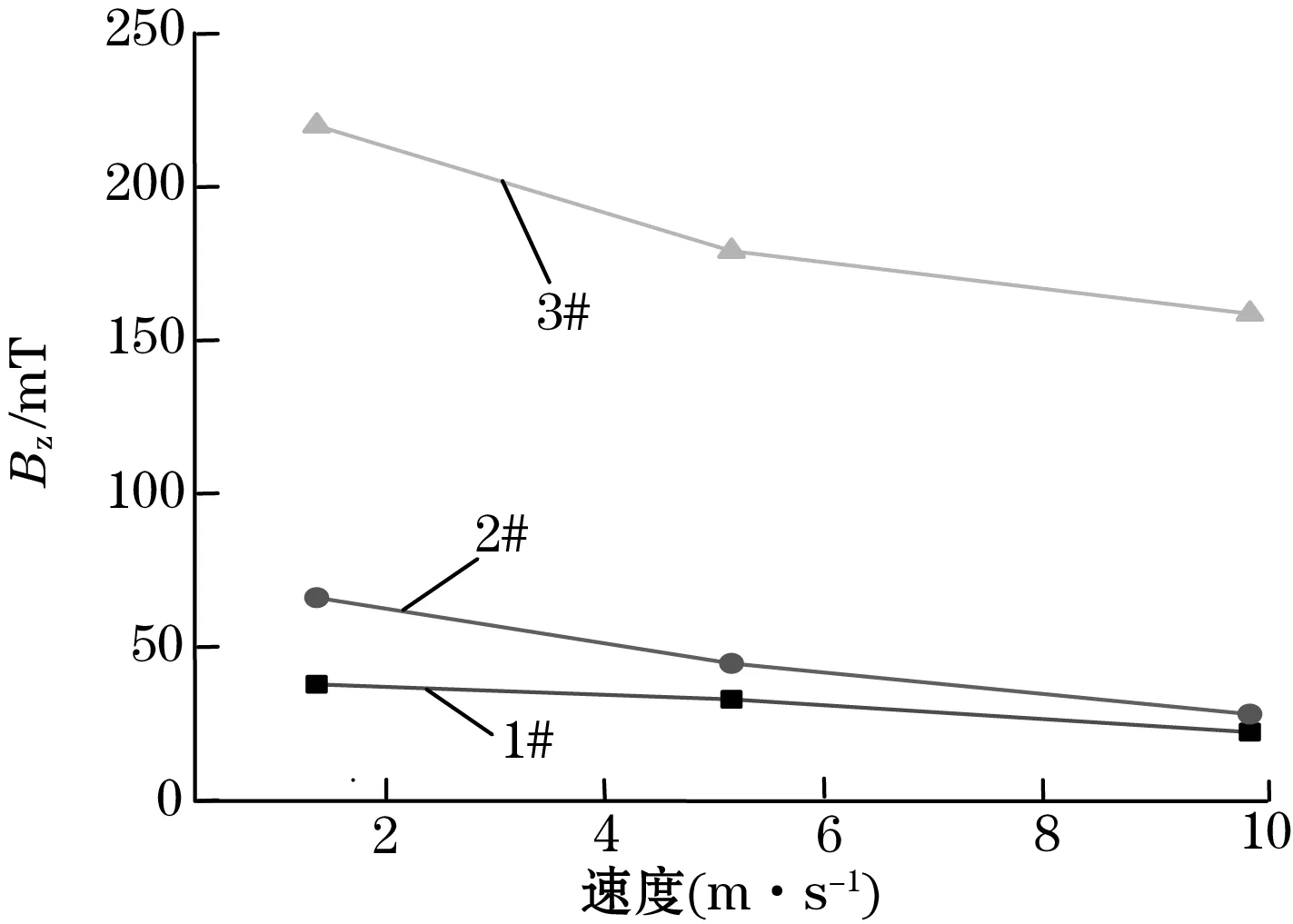

4.2 传感器位置对缺陷检测效果验证

钢管内壁缺陷对钢管的安全运行影响更为重要,为验证所提方法的准确性,对不同位置传感器的检测效果进行实验研究。以管道轴线方向为Z轴,径向方向为Y轴,在YZ平面管道外壁、沿着钢管运动方向的离开线圈区域内每间隔1 cm依次摆放1#~4#4组传感器,每组传感器均包含沿XY平面90°环向排列的4个检测传感器。传感器安装示意图如图14所示。

图14 传感器安装示意图

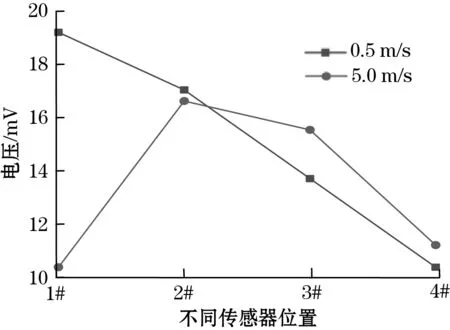

在钢管内壁制作了深度为20%壁厚、宽度为2 mm的环向一周的缺陷。以各组传感器的顶部位置探头检测数据进行分析,当检测速度分别为0.5 m/s和5 m/s时,1#~4#各组传感器检测到的信号变化如图15所示。

图15 不同位置传感器检测信号效果图

从图15分析可知,低速时信号幅值明显高于高速时缺陷信号幅值,且低速时1#位置处信号幅值最大,主要由于低速时涡流磁场较小,线圈磁场分布特性起主要作用;高速检测时2#、3#位置信号明显高于1#线圈中心位置缺陷信号,主要由于该位置处钢管内壁涡流磁场与线圈磁场方向一致,且线圈磁场衰减较小,使得内壁处磁场增强,缺陷信号增大,与理论分析结果一致。

为了提升高速下钢管内壁缺陷的检测能力,可以将检测传感器位置由原先布置线圈中心位置改为偏离中心的钢管移动方向位置,同时根据线圈分布的衰减特性,传感器位置偏离线圈中心距离不可太远,本实验条件下在线圈中心偏移3 cm处,线圈磁场的衰减特性已大于涡流磁场带来的同向增加特性,导致信号小于线圈中心磁场。实验中每组其余的各个传感器的检测信号变化趋势基本相同,说明了实验的可靠性和有效性。

5 结论

(1)在线圈中心和进入线圈区域,涡流磁场在钢管内壁与线圈磁场反向,使得钢管内壁处总磁场减弱;在离开线圈区域,涡流磁场在管道内壁与线圈磁场同向,使得钢管内壁处总磁场增强。

(2)相同检测速度下,缺陷尺寸增大其漏磁场信号增加,由于缺陷对涡流具有扰动作用,缺陷尺寸越大,对涡流扰动越严重,受检测速度影响越明显。

(3)研制的高速漏磁检测系统,可实现范围为0.2~12 m/s的检测速度,该实验系统检测方式与实际工程应用检测方式一致,更易于准确实现高速漏磁检测技术的研究。

(4)随着检测速度增大,钢管内壁磁场的最大值由线圈中心位置向钢管运动方向移动,将检测传感器位置由线圈中心位置向钢管移动方向偏移,更易于提高高速时钢管内壁缺陷检测能力。