城市燃气管道壁厚电磁超声在线检测系统研究

2021-11-29韦远根韩赞东郭大勇

韦远根,韩赞东,2,郭大勇

(1.清华大学机械工程系,北京 100084;2.摩擦学国家重点实验室,北京 100084)

0 引言

燃气在智慧城市的建设中日益重要,作为燃气运输的载体,管道总里程数不断增加[1],管道老龄化的问题也日益突出。城市燃气管道多深埋地下,深入居民生活区,周围环境复杂,弯头、接口多,服务设施如地铁、电器等分布密集,因此管道易发生腐蚀变形等缺陷,这样的环境给管道的检修工作带来困难。而管道的壁厚腐蚀等缺陷若不能及时检修,存在管道泄漏的风险,由于燃气管道遍布城市地下,一旦燃气泄漏引起爆炸、火灾等事故,会造成巨大的生命财产损失。因此,研究使用先进的无损检测方法检测管道壁厚缺陷,有利于评估管道生命健康状况,对预防管道事故、维护管道安全运行具有重大的意义。

经过多年发展,可用于管道壁厚缺陷检测的无损检测技术主要包括漏磁、超声、远场涡流以及电磁超声等技术。漏磁检测技术应用广泛,发展成熟,其不足是漏磁检测装置需要携带足量的强磁铁以保证管壁充分磁化,因此装置庞大笨重,便携性差,而且漏磁技术在缺陷信号识别处理等方面还存有困难,检测精度不高,难以定量分析[2-4]。远场涡流检测技术优点是非接触检测、检测时无需清洁等,尤其适用于大面积的管道壁厚缺损识别检测,但远场涡流检测信噪比较低,检测精度不高[5-7]。超声波检测技术优点在于检测设备小而轻,便于携带,检测精度高、灵敏度好,有较大的适用范围,其主要缺点是在检测过程中需要使用耦合剂,对气体管道包括城市燃气管道等适用性不好[8-9]。

电磁超声技术利用电磁耦合的方式激励和接收超声波,根据回波信号可以评判金属损伤情况,它具有常规超声技术的各种优点,检测精度高[10],检测设备便携性好,适用高温检测[11-12],而最突出的特性是电磁超声检测不需要任何耦合介质,对被测表面不需要特殊清理,与被检测材料不直接接触也能测量[13],在金属材料厚度检测、裂纹检测等方面具有广泛的应用,而且适用于气体管道检测[14]。

为解决城市燃气管道缺陷检测的难题,研究使用电磁超声技术对燃气管道进行壁厚检测。根据电磁超声提离距离的要求,研制可灵活贴合管道内壁的检测装置,使用模块化设计,利用前后管道爬行机器人携带检测装置实施检测任务。

1 管道检测系统搭建

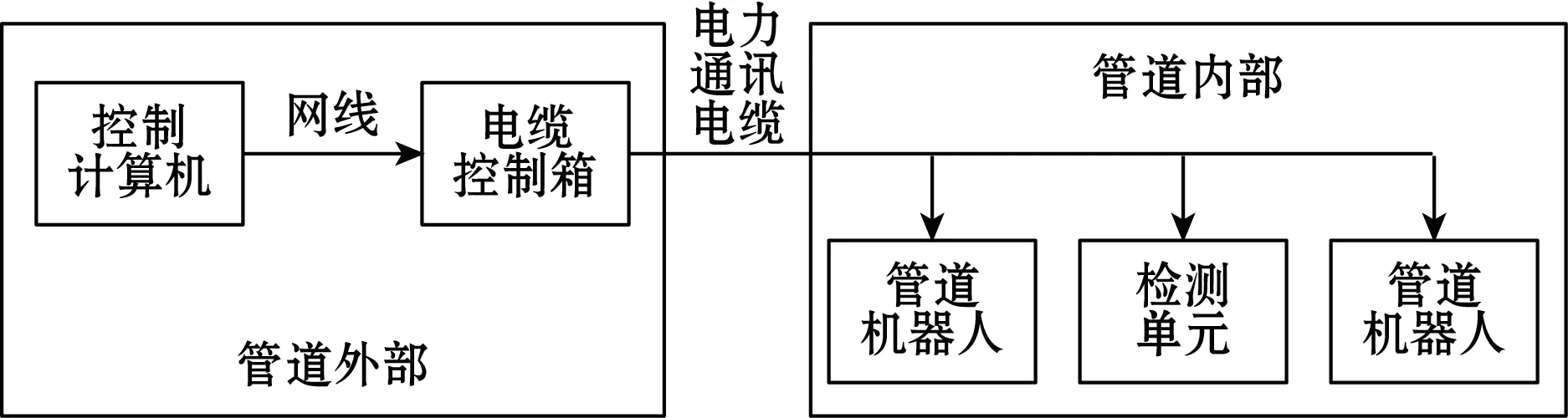

设计的电磁超声在线壁厚检测系统如图1所示,控制计算机与电缆控制箱之间采用网线连接,电缆控制箱通过供电线与管内的管道机器人连接。管道爬行机器人采用轮式爬行方式,带有视频监控装置和支撑装置,机器人顶部的支撑轮内设有用于计步的霍尔编码器,可以精确测量管道爬行机器人的行走距离,文献[15]提供了该机器人的更多细节。使用电力载波通讯技术,供电线既给机器人系统供电,机器人系统也直接通过供电线与控制计算机通讯。执行检测任务时,下位机记录管壁的厚度测量值和机器人的爬行距离并通过SOCKET通信定时回传数据给控制计算机保存。

图1 电磁超声在线壁厚检测系统

2 检测装置功能分析

2.1 探头机构要求

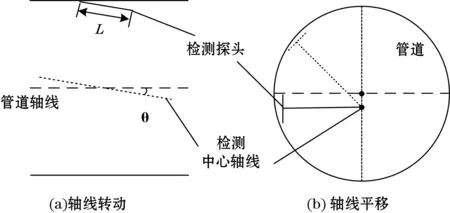

管道在线壁厚检测由机器人携带检测探头自动完成检测,机器人在管道中的运动是比较复杂的,几何位置时刻处于动态变化之中。当检测装置的中心轴线与管道中心轴线不重合时,如图2所示,有2种情况:检测装置中心轴线相对管道中心轴线转过一个角度θ,如图2(a)所示;检测装置中心轴线相对于管道中心轴线平移一段距离,如图2(b)所示。从图2可以看到,如果检测探头固定平行于检测装置中心轴线,则这两种情况下检测探头都不能有效贴合于管道内壁。

检测探头没有贴附在管道内壁上,则探头离被检表面有一段距离,该距离在电磁超声检测中称为提离距离。电磁超声探伤虽然是非接触测量、不需要耦合剂,但提离距离也要求较高、不能太大,否则电磁超声检测结果的有效性将不能保证,这是因为随着提离距离的增加,激励线圈和被测金属表面的距离变大,导致交变磁场减小,电磁感应涡流也急剧减弱了,电流密度大幅衰减[16]。

图2 检测装置和管道的中心线不重合

对于图2(a)中的检测情况,此时检测探头的提离距离d由式(1)计算:

d=L/2×sinθ

(1)

式中:L为探头支架沿轴线方向的长度,mm;θ为管道中心轴线与检测装置中心轴线的夹角,(°)。

2.2 EMAT提离距离要求

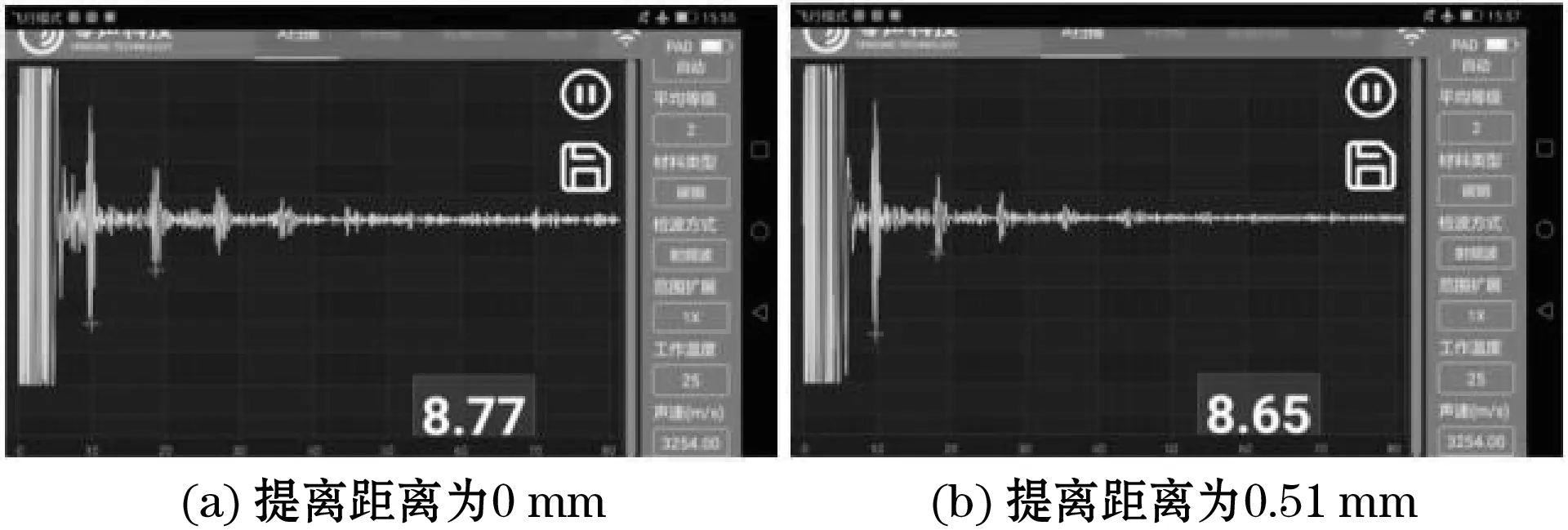

在实际检测实验中发现,提离距离的变化对电磁超声检测的有效性有很大的影响。因此为了实现对管道壁厚进行在线检测的目标,开展了EMAT提离距离实验。

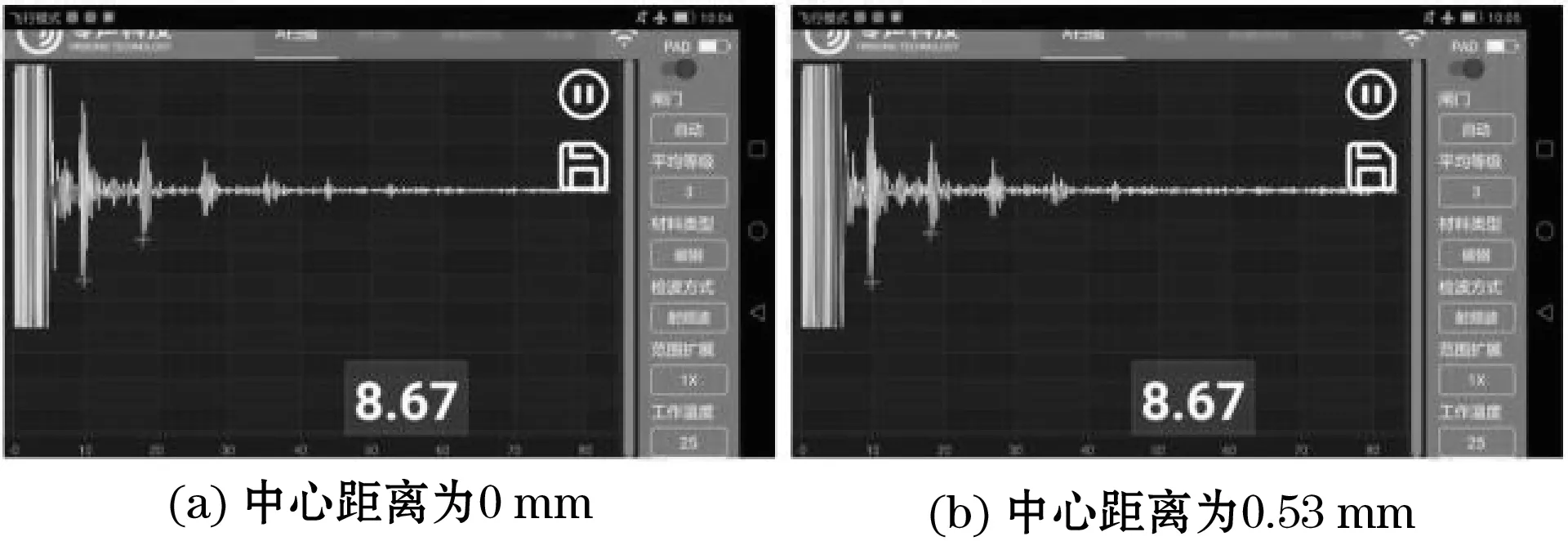

首先,在检测探头平面与被检表面平行时,进行8.7 mm钢管的测厚实验,提离距离分别设为0、0.51、1.02、2.03 mm,这通过在检测探头表面和被检表面之间垫上不同厚度的垫板来实现,检测结果如图3所示。这里判断的是能否进行有效检测,所以图中使用的都是自动增益。由图2可以看出,随着提离距离的增大,超声回波逐渐减弱,噪声渐渐变大;当提离距离达到2.03 mm时,超声回波混合在噪声中已经不易分辨,探伤仪测量的有效性已经无法保证。

图3 平行测量时不同提离距离的结果

其次,对于图2(a)中的检测情况,探头不是平行测量,而是倾斜测量,所以在检测探头平面与被检表面不平行时,也开展8.7 mm钢管的测厚实验。实验中探头一侧紧贴被检表面,通过在探头另一侧和被检表面间垫上不同高度的垫板来实现倾斜测量。将探头中心离被检表面的高度定义为中心距离,则中心距离等于垫板高度的一半。分别取中心距离为0、0.53、1.105、1.975 mm进行实验,检测结果如图4所示。同样,图中使用的都是自动增益。由图4可以看出,倾斜测量对检测效果的影响主要取决于中心距离的高度,中心距离越大,噪声越大。

图4 倾斜测量时不同中心距离的结果

通过图3和图4所示实验的对比,如果把中心距离视为提离距离,则倾斜测量对检测效果的影响很微小,检测结果的有效性主要取决于提离距离的大小。对于实验中的EMAT探头,其最大提离距离约为2 mm。

使用的电磁超声探头外直径为34 mm,适配该探头的滚动支架的长度L为78 mm,对于图2(a)中的检测情况,当管道中心轴线与检测装置中心轴线的夹角为5°时,按照式(1)有

d=78 / 2×sin5°=3.4 mm

(2)

提离距离高达3.4 mm,已经无法满足壁厚检测任务的需要。

3 检测装置优化设计

由上文可知,使用的电磁超声探头提离距离要求高,而机器人在管道中的运动也比较复杂,因此检测装置应该保留有一定的灵活性以满足自适应贴合管道内壁的要求。接下来介绍探头机构的优化设计。

3.1 柔性探头机构设计

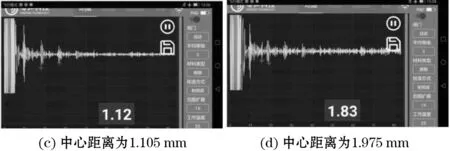

一种灵活可替换模块化设计的检测装置如图5所示。检测装置通过挂扣与前后管道机器人相连,并设有3个步进电机,分别是周向旋转电机、轴向扫查电机和径向顶升电机。周向旋转电机控制检测探头绕检测装置中心轴线旋转,径向顶升电机控制检测探头靠近和离开管道内壁的运动,满足管道检测任务的需要。为适应管道的变形和检测装置中心轴线偏移的情况,在探头固定支架中增加了支撑弹簧和直线导轨。检测中如果遇到管道变形的情况,或者是由于轴线偏移而引起探头离管壁距离的变化,通过弹簧的伸缩可以适应相应的高度变化,而直线导轨则限制了检测探头的摆动,保证探头稳定检测的需要。

图5 检测装置设计

为满足检测探头提离距离的要求,采用柔性探头机构设计,增加了检测探头沿x轴和沿y轴旋转的自由度,如图6所示。检测探头与滚动支架固接,滚动支架相对于活动座可以绕y轴正反方向各旋转10°,活动座相对于支撑座可以绕x轴正反方向各旋转15°。

图6 柔性探头机构设计

3.2 探头自适应贴合管壁分析

针对图2所示的检测装置中心轴线与管道中心轴线不重合时的两种情况,分析图6的柔性探头机构的自适应情况。

对图2(a)所示的检测装置中心轴线与管道中心轴线形成一个夹角的情况,图6的柔性探头机构允许检测探头绕y轴正反方向各旋转10°,所以检测探头可以在弹簧力作用下自适应贴合管壁。显然,允许的管道轴线与检测装置中心轴线的夹角θ最大为10°。

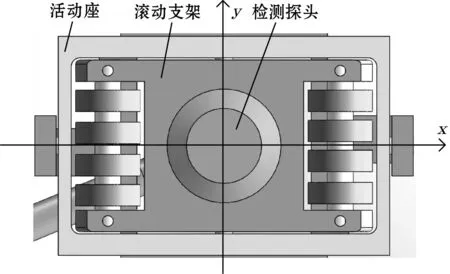

对图2(b)所示的检测装置中心轴线相对于管道中心轴线偏移一段距离的情况,见图8,设管道直径为D,管道的中心轴线位于O,检测装置的中心轴线位于P,即检测装置中心轴线偏移量为OP;当检测探头处于最低点时检测臂长PM,检测探头处于最高点时检测臂长PN;以PM为始边,检测臂转动的角度记为γ(0≤γ≤180°)。为了让检测探头能贴合管壁进行有效测量,检测探头需要转动角度β。

图7 轴线偏移的情况

由图中几何关系,易知

β=α

(3)

在三角形TOP中,由正弦定理得

OP/sinα=OT/sinγ

(4)

由图可知OT是管道半径

OT=D/2

(5)

则可得

β=α=arcsin(2×OP×sinγ/D)

(6)

假设检测装置中心轴线的偏移量OP达到管径的10%,即

OP=10%D

(7)

则

β=arcsin(2×10%×sinγ)

(8)

当γ取90°时,β达到最大值,按式(8)计算,约为11.5°。即检测装置中心轴线的偏移量OP达到管径的10%时,检测探头需要转动的角度β的最大值为11.5°。

对图2(b)的检测工况,在β为11.5°时,电磁超声探头外直径为34 mm,即便不考虑附加装置,按式(9)计算检测探头的提离距离为3.4 mm,无法达到壁厚检测任务的要求。

d=34/2×sin(11.5°)=3.4 mm

(9)

图6实现的柔性探头机构允许探头绕x轴正反方向各旋转15°,则完全满足检测探头转动角度的要求。

4 管道壁厚检测实验

针对图5与图6设计的检测装置,使用前后管道爬行机器人搭建了如图8所示的三段式模块化检测系统,以开展管道壁厚在线检测实验。

图8 电磁超声在线壁厚检测系统实物图

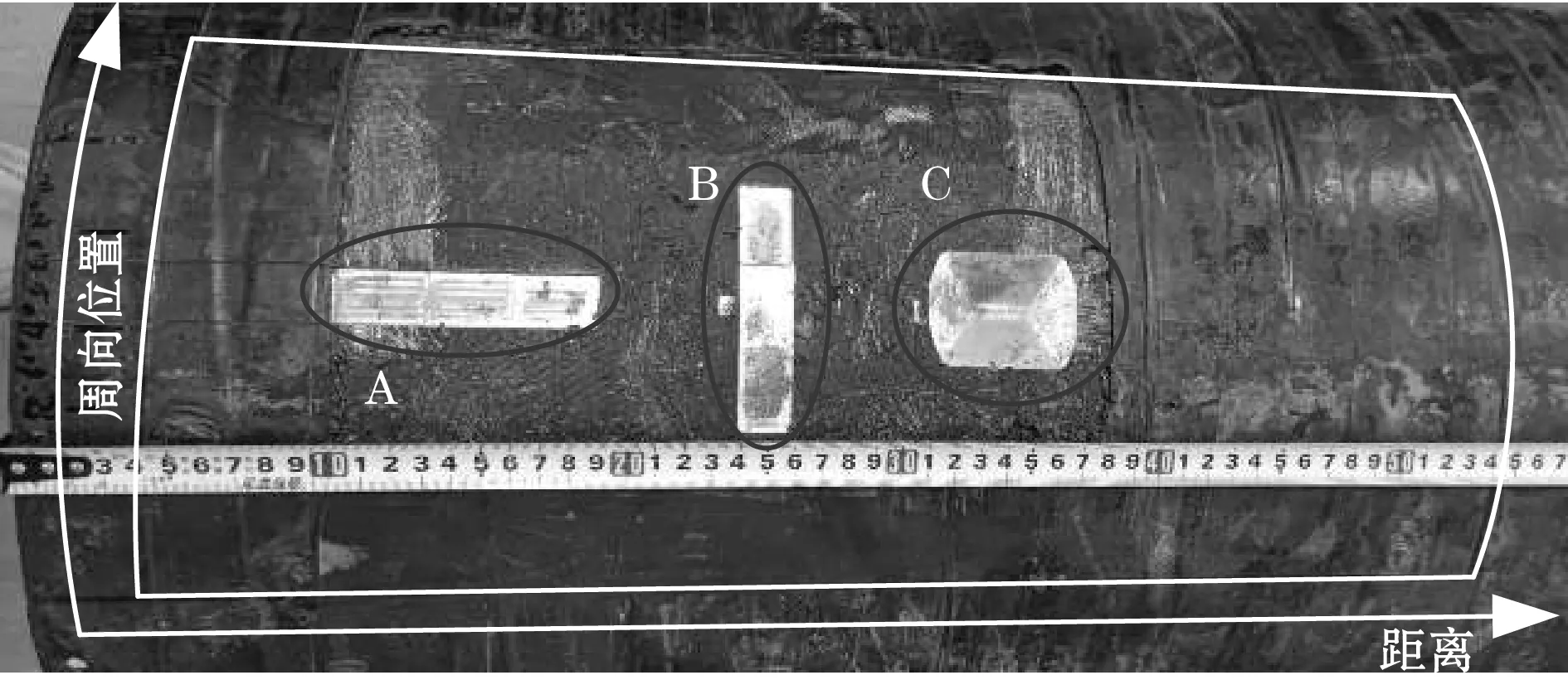

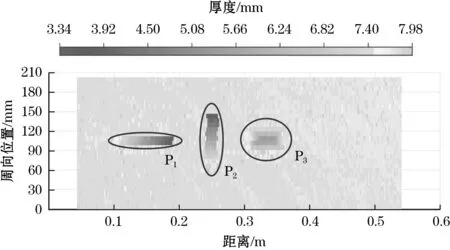

在DN400实验管道上加工缺陷,如图9(a)所示。该管道的正常壁厚约为7.7 mm;缺陷A从左到右剩余壁厚逐渐变小,最小处壁厚约为3.5 mm;缺陷B从下到上剩余壁厚逐渐变小,最小处壁厚约为3.8 mm,缺陷C从四周向中间剩余壁厚逐渐变小,最小处壁厚约为5.5 mm。对图9(a)的白框区域进行壁厚测量实验,测量结果如图9(b)所示,可以看到,图9(b)的P1、P2、P3分别表示和定位了图9(a)的A、B、C缺陷。测量结果中,壁厚误差不超过0.1 mm,缺陷的平均轴向定位误差不超过2%。

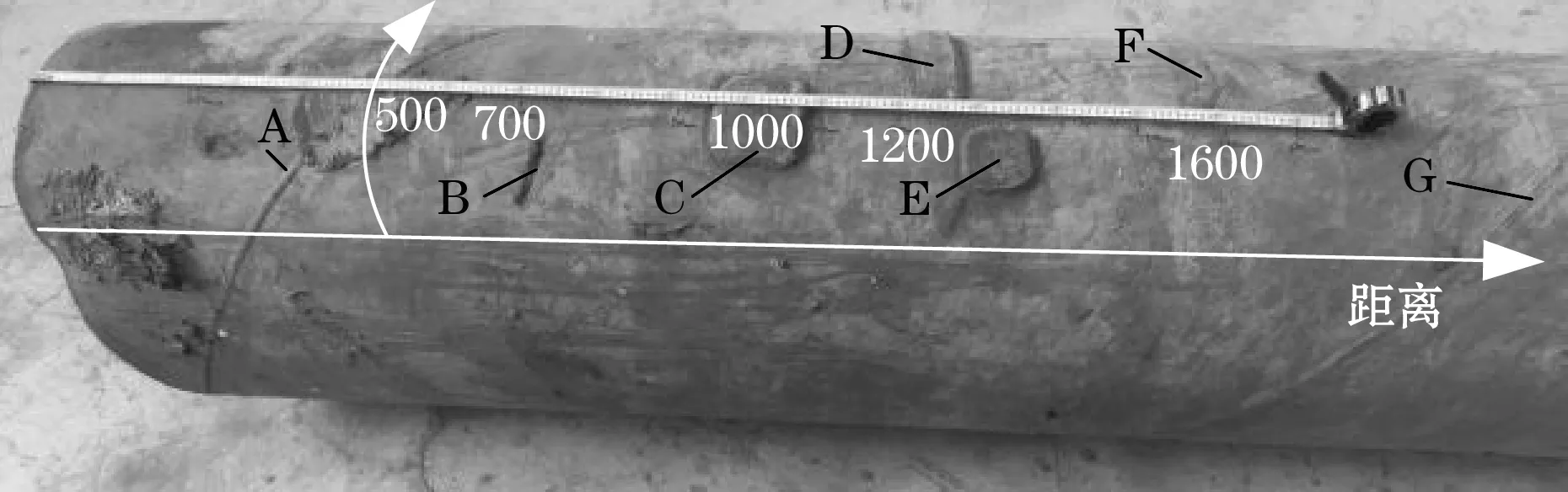

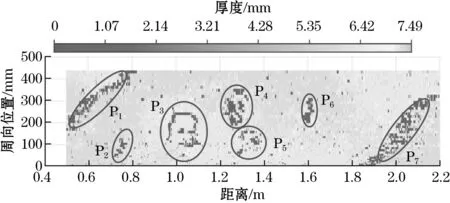

在DN600实际管道上进行厚度在线检测实验。实验管道如图10(a)所示,正常壁厚约为7.2 mm。实验时,轴向上从500 mm处开始检测,一直到2 200 mm处结束检测,扫查的轴向距离范围约为1 700 mm;周向上测量的距离范围约为400 mm。整体测量范围涵盖了螺旋焊缝A、缺陷B、缺陷C、缺陷D、缺陷E、缺陷F和螺旋焊缝G。测量结果如图10(b)所示,可以看出,图10(b)的P1、P2、P3、P4、P5、P6、P7分别表示和定位了图10(a)的A、B、C、D、E、F、G等缺陷特征。测量结果中,绝大部分管道正常点的壁厚测量误差不超过0.1 mm,但在极少数正常壁厚测量点处没有接收到测量回波,初步分析原因是受到了实际管道内壁上存在的铁锈、污泥及其他杂质等的影响;而在不正常的管道壁厚处,测量中没有收到有效的测量回波,这在螺旋管焊缝A、G,腐蚀缺陷B,补丁C、D、E、F边缘及内部等处都是如此,这些检测位置中,因为反射表面不规则,影响了测量回波的接收,所以没有获得有效测量值。对此,需要进一步对回波信号进行分析处理并开发适应性更好的壁厚算法。

(a)DN400人工缺陷管道

(b)壁厚测量结果图9 DN400管道壁厚在线检测

(a)DN600实际管道

(b)壁厚测量结果图10 DN600管道壁厚在线检测

5 结论

利用前后管道机器人携带电磁超声检测单元对城市燃气管道的剩余壁厚进行在线检测。实验表明,电磁超声技术在检测中不需要耦合介质,适用于气体管道检测,但提离距离增加,换能效率降低,信号信噪比降低。优化设计了柔性探头机构,以满足复杂检测工况下提离距离的要求,在检测轴线偏移量达到管径10%时依然适用。在线检测了DN400人工缺陷管道的壁厚,结果表明检测系统可以准确测量管道的剩余壁厚,壁厚测量误差不超过0.1 mm,缺陷定位准确。在线测量了DN600实际管道的壁厚,测量结果可以准确发现和定位缺陷,可以有效测量正常管道壁厚值。本系统为城市燃气管道的缺陷定位和在线壁厚检测提供了一套完善可行的新方案。

同时,发现实际的检测情况比较复杂,检测结果存在回波丢失现象;另外,实际的管道腐蚀情况也和人工缺陷不同,反射表面不规则会影响测量回波的接收。对此,后续工作将从信号处理和壁厚算法着手开展更多实际管道的应用研究。