精准智能调速系统的设计

2021-11-29史腾虎于丽娅李少波

史腾虎,于丽娅,李少波,周 鹏,宋 辉

(1.贵州大学机械工程学院,贵州贵阳 550025;2.贵州大学计算机学院,贵州贵阳 550025)

0 引言

PLC作为工业自动化控制的核心组成部分,其通信功能的提高与实现,对于工业发展有着重要的现实意义。传统模拟量调速变频器的方式,多是直接将模拟量输入到变频器的VS/IS端,但由于频率值和模拟量比例之间总有上下2 Hz的浮动,所以调速不够精准。同时若利用PLC的3位Q点输出,也只可实现变频器的8段精准调速,但这对于复杂工程而言是不够用的。所以本文提出将模拟量输入到PLC,并根据相应控制要求,经精准公式计算之后,再通过Modbus通信的方式直接将计算结果导入变频器,这样不仅解决了精准调速的问题,也会使变频控制要求更加多样化。

虽然Modbus协议在TCP通信中存在着一些安全问题[1-3],但这是将Modbus作为互联网通信使用而言的,若将其作为工业局域网通信使用,则不存在这些问题。并且Modbus通信只需要1根双绞线就可以实现高达38.4 kbps的通信速率,因此无论从硬件成本还是通信速率看,都完全可以满足工业通信的成本及实时性要求。因此本文通过改变Modbus通信的方式,实现了一台PLC和多台变频器之间的实时通信,并通过组态MCGS触摸屏和地址指针运算的方式实现了多重数据集到PLC内部的输入和具体工作流程的展示[4]。以上这些功能的实现和应用对于工业生产而言,具有重要的参考价值。

1 复杂工程的框架搭建

本文将通过一个具体的聚氨酯设备生产案例,来进行论述;它共有一条环形流水线,在环形流水线上放着水加温的生产模具,PLC会根据水箱的温度,通过与变频器Modbus通信的方式控制水泵的流速。而主机则将两种不同的原料,通过减速电机驱动齿轮泵的形式,抽到机头搅拌仓经充分搅拌后,注入模具之中,然后经过模具的密封加温、原料发酵的方式形成产品。

而抽取原料的过程中,需要PLC和2台变频器进行实时通信,按照预置的转速、时间、参数等数据集要求,控制两台减速电机形成不同的转速配比和机头注料时间,进而形成不同的原料配方,以达到生产不同类型产品的目的。而这些数据集到PLC内部的输入和运行流程的展示则需要通过人机界面MCGS触摸屏来进行[5]。

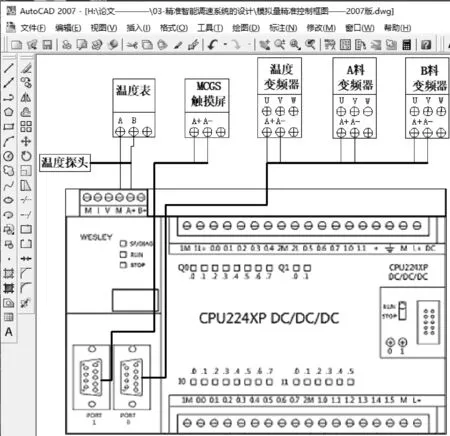

主机的整个工作流程共分为6步:机头开始搅拌、注料等待、注料、吹气等待、吹气、搅拌停止,而流水线会根据注料流程进行停止或转动,以配合主机将混合搅拌后的原料精准注入到模具内。其工程的具体工作流程如图1所示,工程的整体控制框架搭建如图2所示。

图1 工程的具体工作流程

图2 工程的整体控制搭建

2 模拟量输入的精准调速

如图3所示,水加温模具放在环形流水线上,而水箱中的水通过加热棒进行加热,然后经水泵打入下层环形水管之中,再流经水加温模具返回上层环形水管,最后重新流回水箱,进而完成一个加温循环。

图3 水加温环形流水线

本工程中使用的是0~10 V感温头,对应水温0~100 ℃,如图2所示,将感温头的标准信号0~10 V输入到温度表和PLC模拟量端子中[6-7],因为CPU224XP PLC自带了2个0~10 V模拟量输入端和一个电压/电流输出端,因此无需另外添加相应的模拟量扩展模块。PLC内部的A/D转换器会自动将0~10 V划分为32 000份,再经过相应公式的精准计算后,可以按要求精准控制频率输出。在本文中做如下处理,规定当水温低于20 ℃时,水泵全速运转;高于70 ℃时,水泵以10 Hz频率运转;而处于20~70 ℃之间则按严格的比例频率进行调速。则其精准计算公式如下:

(1)

式中:T为该摄氏度对应的频率值,Hz;50为交流电频率;N为当前测得的温度,℃;320为每一摄氏度在PLC内部对应的数值;6 400为20 ℃对应的频率;22 400为70 ℃对应的频率;40为50 Hz和10 Hz之差。

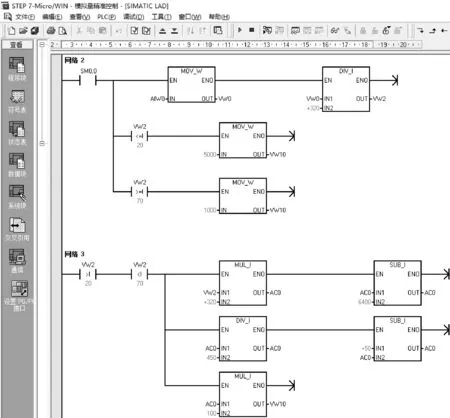

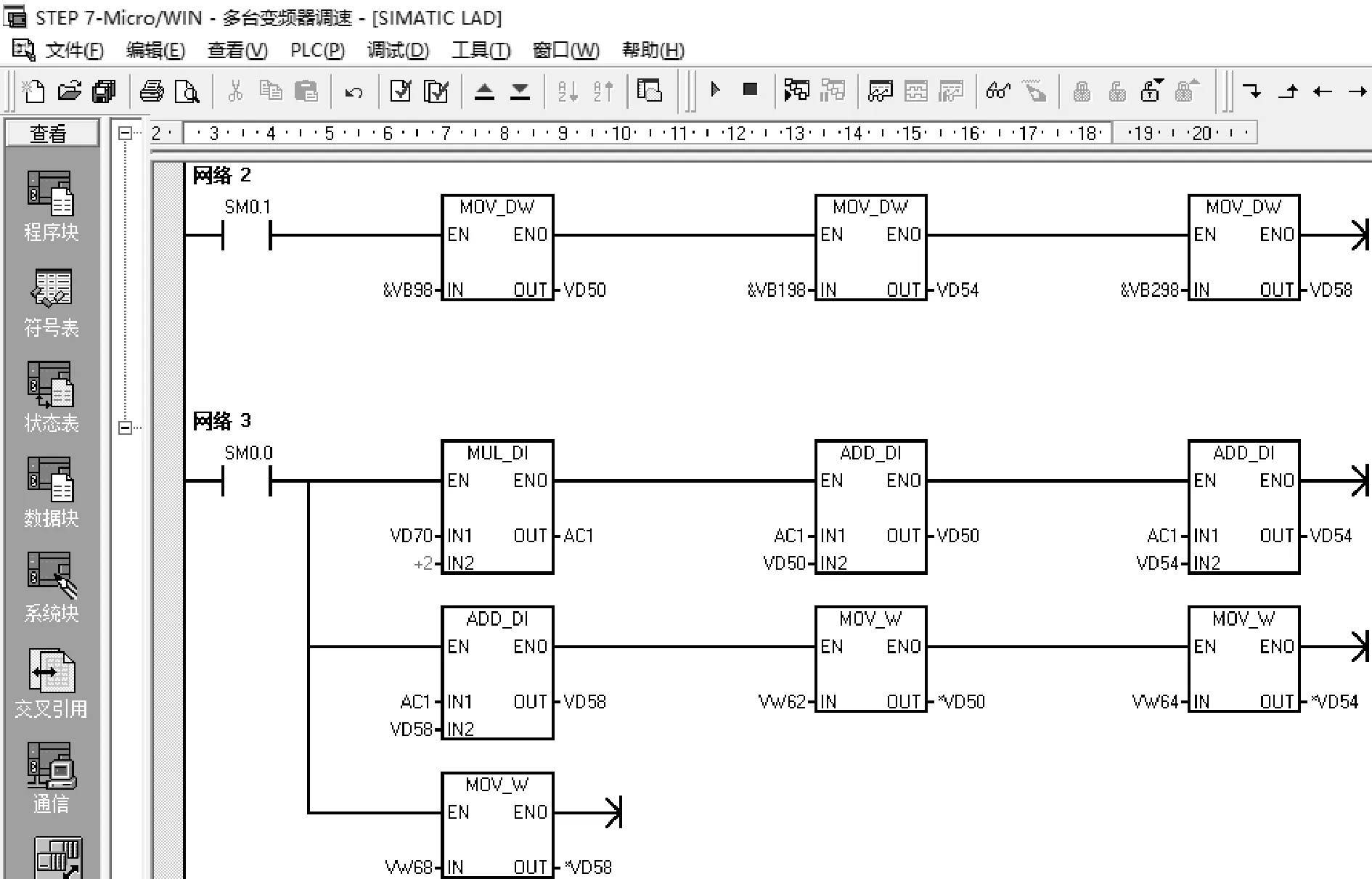

因为在变频器内部50 Hz实际对应的数值为5 000,所以PLC通过Modbus通信传送给变频器的实际数值应为T×100。则其精准计算公式程序如图4所示,温度变频器和PLC之间的Modbus通信程序如图5所示。

图4 计算公式程序

图5 通信程序

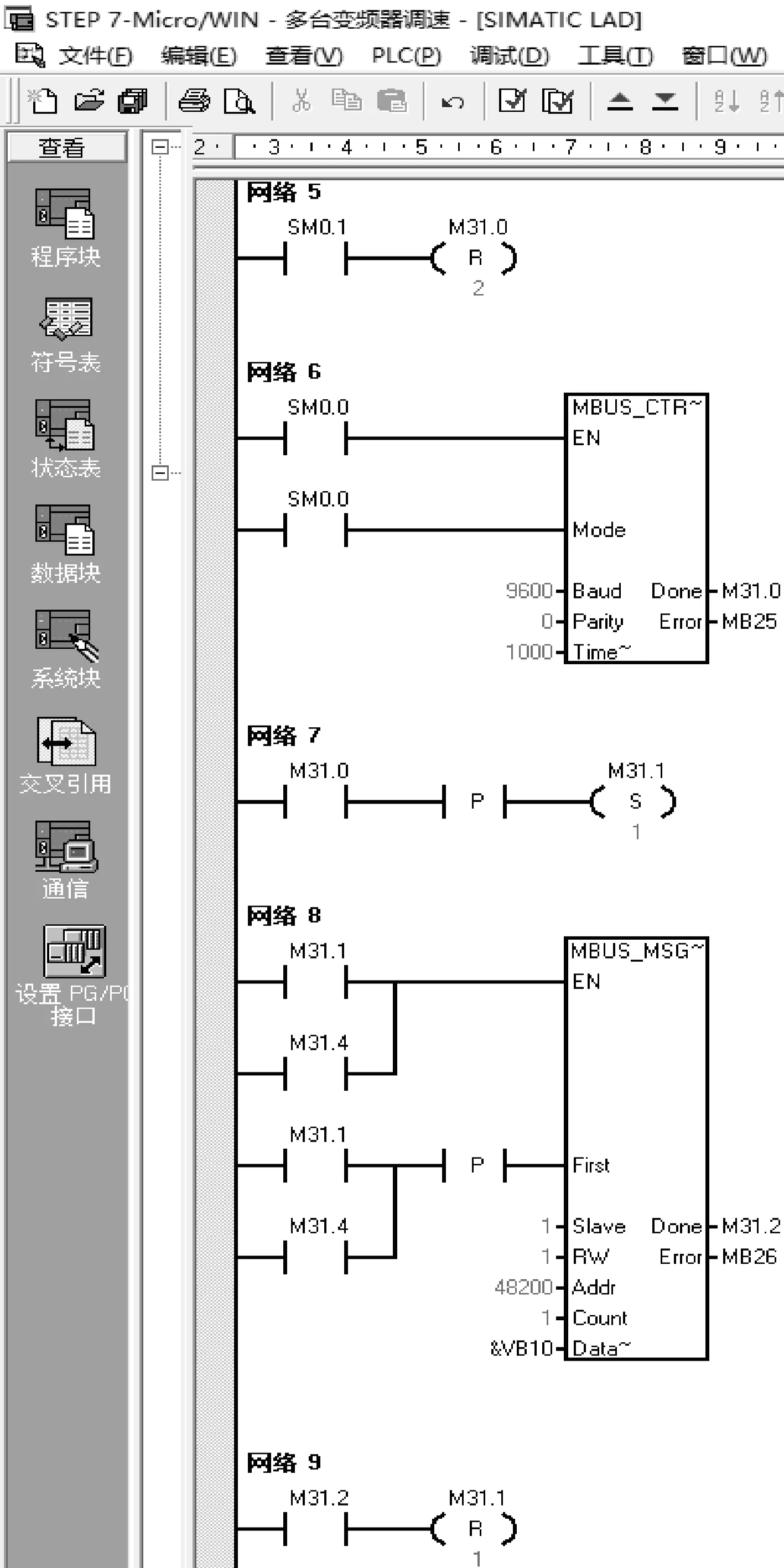

其中SM0.0为ON指令,SM0.6为扫描时钟脉冲指令[8]。MBUS_CTRL为初始化主站通信指令;MBUS_MSG为主站指令[9];EN为使能端;Mode为通信模式选择(1为Modbus通信,0为PPI通信);Parity为奇偶校验位(0无校验/1奇校验/2偶校验);Timeout为从站应答超时时间,ms;Done为完成标志位;Error为错误代码;First为请求开始;Slave为从站地址;RW为读写参数(0为读/1为写);Addr为PLC的保持寄存器起始地址和变频器地址之和;Count为读写字的个数;DataPtr为PLC的寄存器地址指针。

设计者为智能小桶实现了app远程控制、肢体控制以及自动接物的功能,投入到日常生活中既可以节约人们的时间,又可以为人们提供娱乐,使得人们可以专心工作以及更好地享受生活。

3 预置数据集的精准配比调速

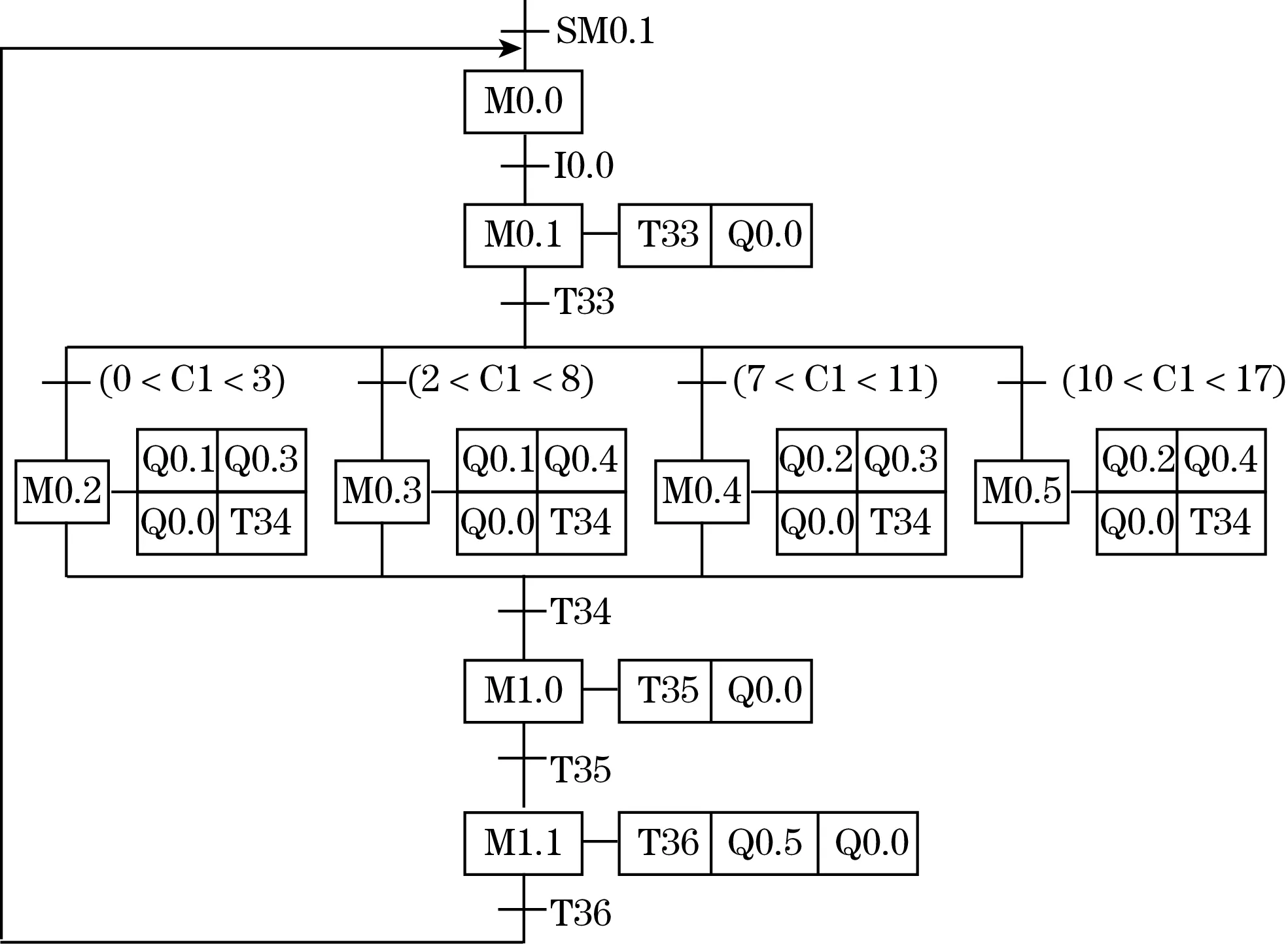

根据图1工程的具体工作流程和图2工程的整体控制框架搭建,从而定义工程在PLC内部的软元件资源分配:注料行程开关用I0.0,机头搅拌电机用Q0.0,A1罐电磁阀用Q0.1,A2罐电磁阀用Q0.2,B1罐电磁阀用Q0.3,B2罐电磁阀用Q0.4,吹气电磁阀用Q0.5;注料等待时间继电器用T33,注料时间继电器用T34,吹气等待时间继电器用T35,吹气时间继电器用T36(因为模具的注料时间需要精准到0.01秒,因此本文选用T33~T36(0.01 s精度)的时间继电器)。

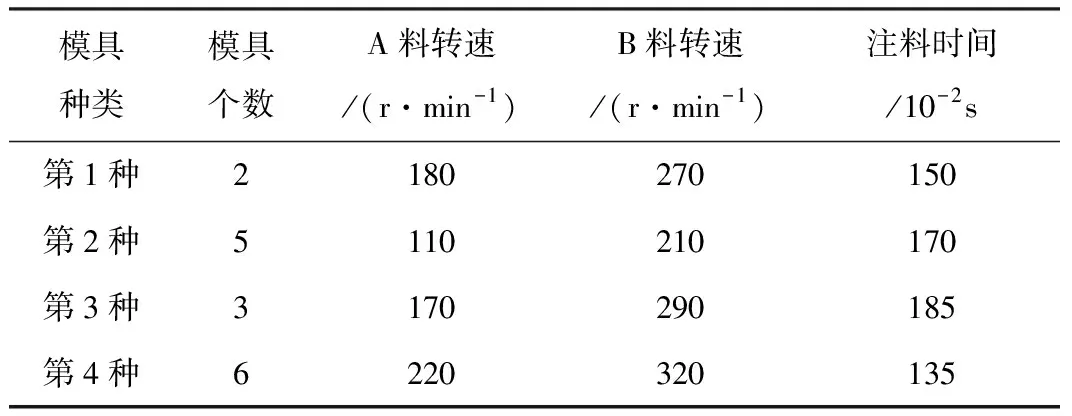

本工程中共有A1、A2、B1、B2,4个原料罐,并规定如下:A1/B1料罐配比注第一种模具,A1/B2料罐配比注第二种模具,A2/B1料罐配比注第三种模具,A2/B2料罐配比注第四种模具,则每一种模具的个数、配比转速数据、注料时间数据如表1所示。

表1 每种模具的相应参数

根据工程的软元件资源分配和表1的每种模具的运行相应参数,可以得出如图6所示的工程运行顺序功能图。

图6 工程运行的顺序功能图

观察图6功能图可知,运行到第几个模具的定位为C1。T34为注料时间,在本注料环节内需要PLC通过Modbus通信的方式控制抽取原料的齿轮泵电机以预置的转速数据运行,进而完成不同类型产品的生产。

预置的转速输出,实际是经过计算的预置频率值输出。因驱动齿轮泵的减速电机满转速为1 500 r/min(即在50 Hz下运行),再经过3∶1的减速装置之后,实际驱动齿轮泵的满转速为500 r/min(即在50 Hz下运行),而变频器内部将50 Hz,精度扩大了100倍,保存为5 000数值,与齿轮泵转速成1∶10关系,因此实际输入到变频器内部的数值,应为所输转速值的10倍。

而预置的注料时间数据和转速数据输入到PLC内部,则需要通过人机界面来进行,因此本文选用MCGS触摸屏(型号为TPC7062Ti),来组态数据输入界面和运行流程展示界面。

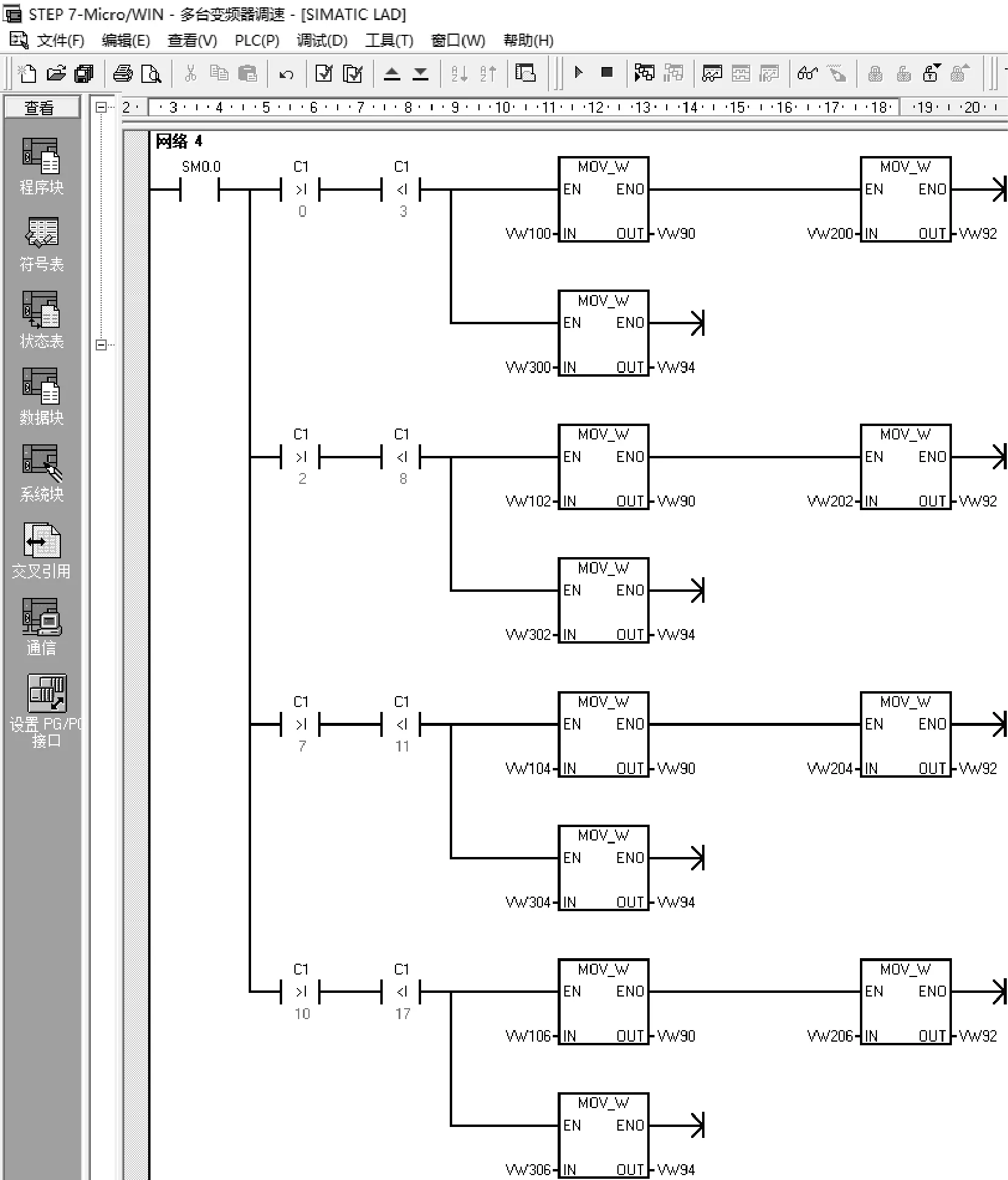

同时数据输入到PLC内部的保持寄存器地址,需要通过指针运算的方式来寻址定位;因此定义注料时间数据从VW100开始存起,其指针为VD50;A料转速数据从VW200开始存起,其指针为VD54;B料转速数据从VW300开始存起,其指针为VD58。并进一步规定注料时间数据/A料转速数据/B料转速数据在MCGS输入界面中的输入窗口分别为VW62/VW64/VW66,模具种类定位为VD70,注料时间地址/A料变频器地址/B料变频器地址分别为&VB90/&VB92/&VB94,由此可以得出数据输入到PLC内部的程序如图7所示。

图7 数据输入到PLC内部的程序

而由于DataPtr的数据地址和T34时间继电器的数据地址都是固定的,所以所输出的数据都应通过指针地址运算的方式传入一个固定的地址位,通过这个固定的地址位来变换不同数据的输出,从而完成不同功能的控制。具体如图8所示。

图8 数据输出到变频器的程序

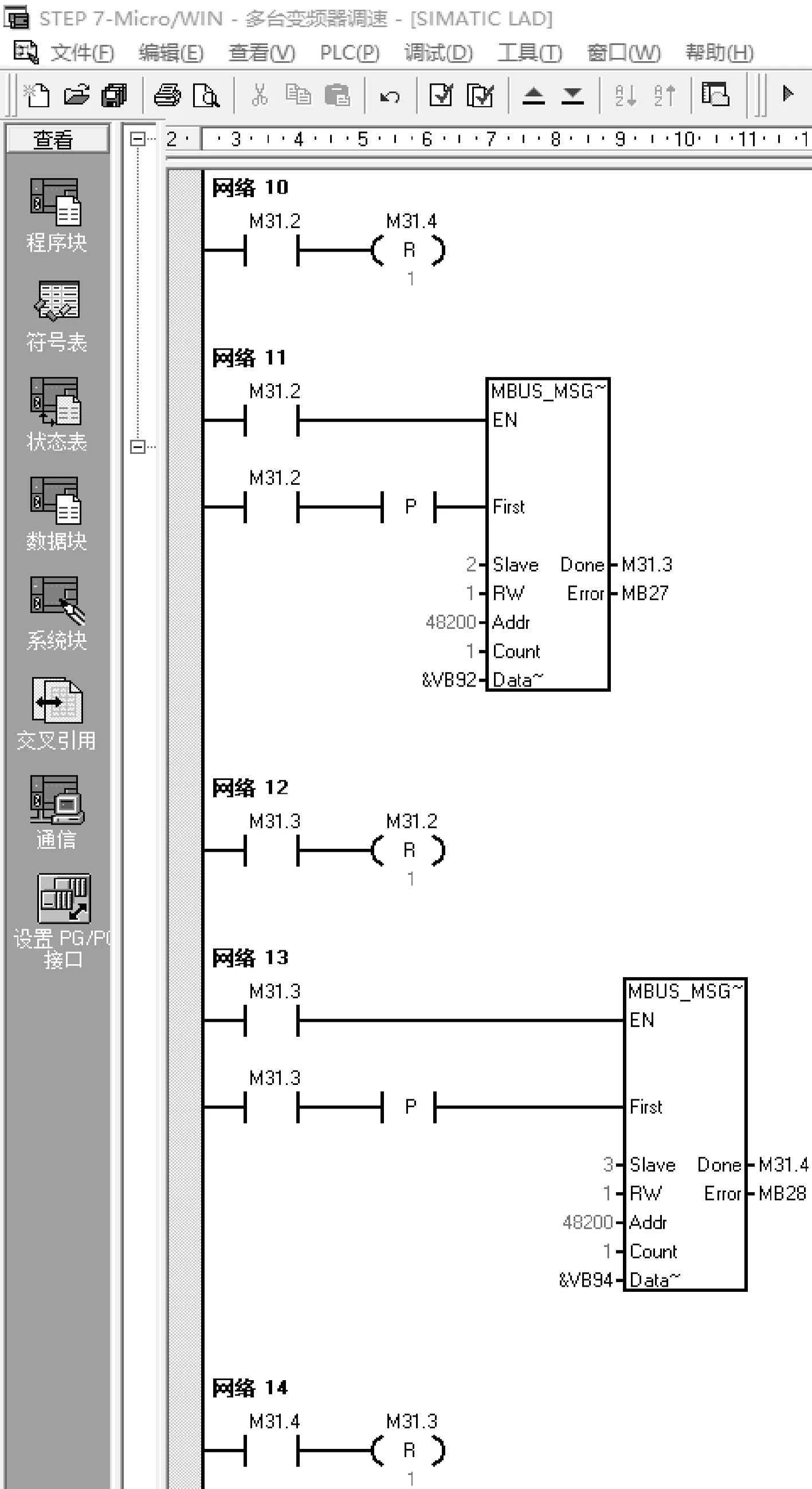

因为控制的核心PLC既需要连接MCGS触摸屏,又需要连接变频器,所以至少应需2个通信口,而CPU224XP的PLC正好满足条件,但其以下CPU的PLC却只有1个通信口(PORT-0口)。因此为防止误将本程序下载至其以下PLC中,应将Modbus通信口定义为PORT-1口,这样即使下载错误,也不影响单口PLC和计算机之间的PPI通信,而不用另外单独购买PROFIBUS-DP扩展模块EM277。同时因为PLC底层系统每次只能启动一条MBUS_MSG主站指令,否则就会因调用指令冲突,而导致通信失败。为解决以上问题,本文提出利用上一条MBUS_MSG主站指令的完成标志位,来启动下一条MBUS_MSG主站指令的构思,这样不仅解决了指令冲突的问题,还使通信延迟时间由1个PLC运行周期变为2条相邻指令之间的调用间隔,达到了延迟时间最短,通信效率最高的效果。

通过以上参数的设置和通信方式的构思,并结合图8输出程序的搭建和原有模拟量的输入控制,可以得到如图9所示的1台PLC和3台变频器之间的通信程序。

其中,Slave从站地址为1的是模拟量输入控制的温度变频器,为2的是A料调速变频器,为3的是B料调速变频器。

4 实验验证

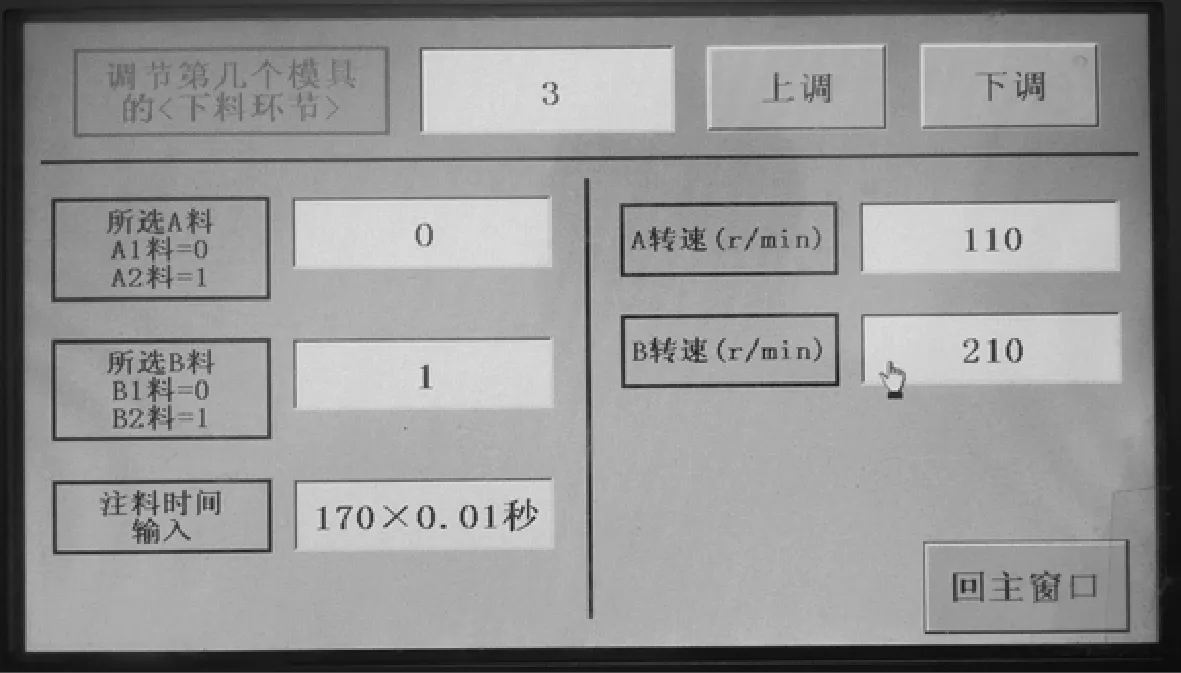

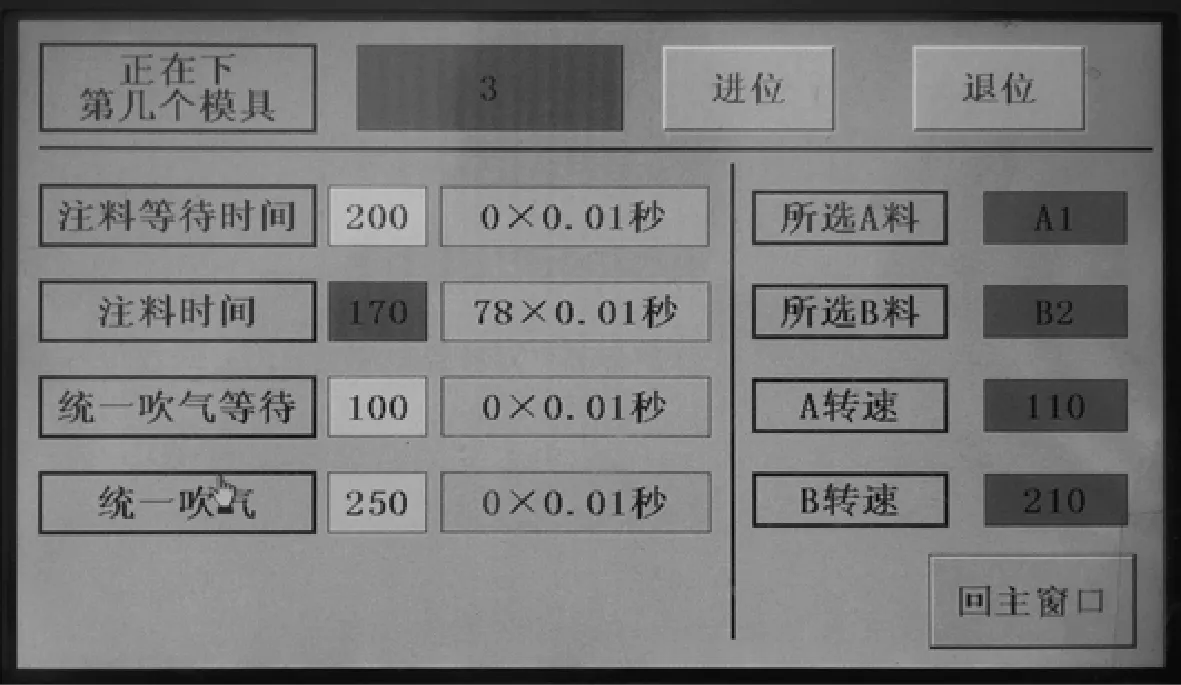

为了简化控制流程,本文预置注料等待时间为2 s,吹气等待时间为1 s,吹气时间为2.5 s。不再单独组态这三者数据的输入界面,只组态注料环节的参数数据输入界面和运行流程展示界面,具体如图10~图11所示。

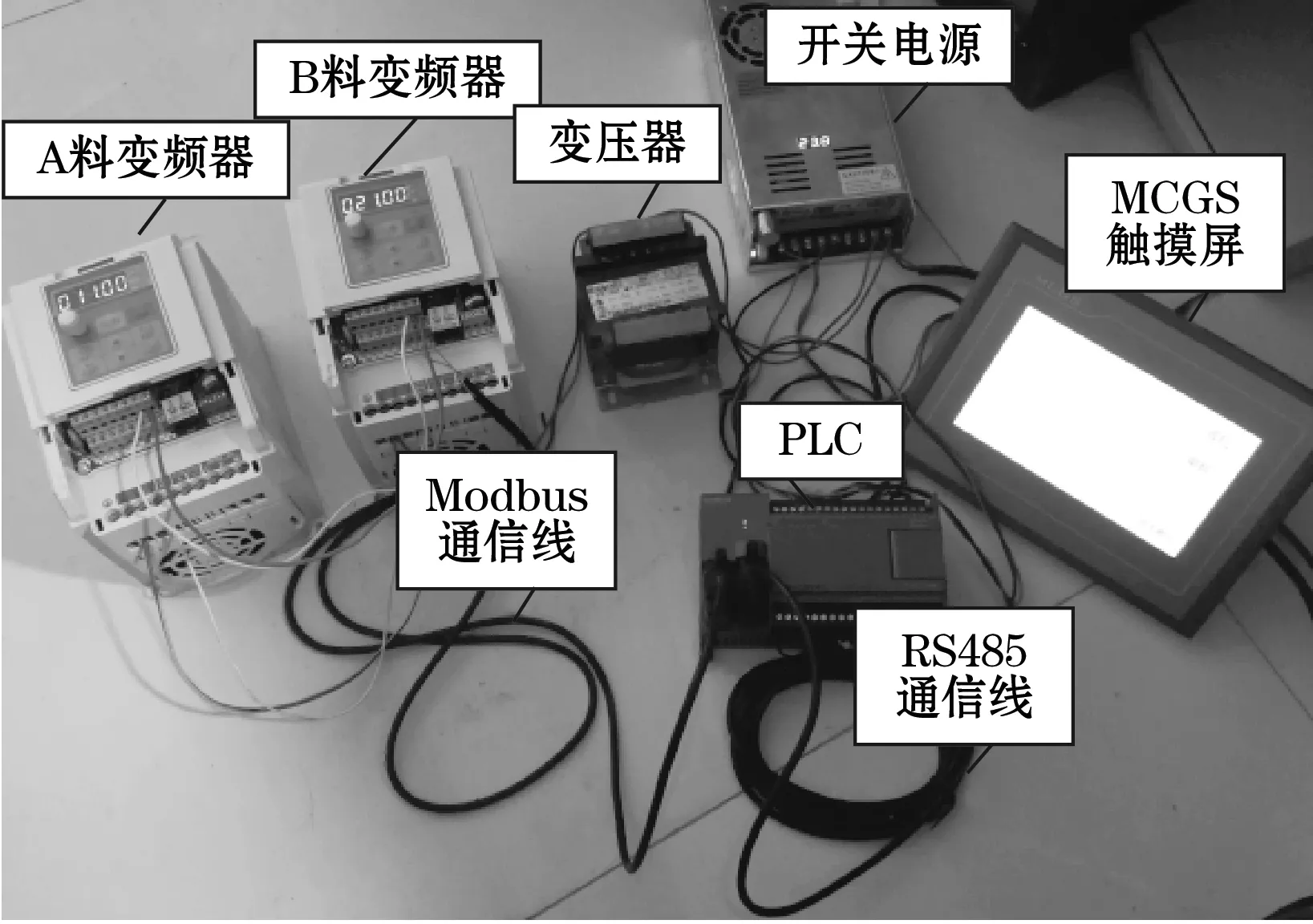

因为实验变频器为三相交流变频器(型号为SINEE-EM100-1R5-1B),所以为了满足220 V供电电源要求,本文利用变压器将220 V转为380 V以给变频器供电进行启动调参。而变频器的参数设置如下:将所有变频器的F00.03参数(调频方式)改为0,A料变频器的F10.00参数(本机地址)改为2,B料变频器的F10.00参数(本机地址)改为3,温度变频器不做修改。同时因为本文采用的是晶体管型PLC,其与MCGS触摸屏都需要24 V直流供电,所以本文另外添加了开关电源以将220 V交流转为24 V直流提供电源。其具体的实物搭建及实验结果如图12所示。

(a)温度变频器编程

(b)料罐变频器编程图9 集成的Modbus通信程序

图10 参数输入界面

图11 运行流程界面

图12 实物实验结果

由图10~图12可知,参数输入界面、运行流程界面、变频器显示频率均为第3个模具的实验参数,其实验结果证明了本文所提出框架和构思的可行性和实时性。

5 结束语

本研究通过将模拟量输入到PLC内部,再利用PLC的Modbus通信功能直接和变频器进行通信,不仅实现了精准调速功能,还使模拟量控制的要求更加复杂多样,可以满足客户个性化的需求。另外通过组态MCGS触摸屏和指针地址运算的方式,不仅实现了数据集到PLC内部的便捷输入,还实现了工程运行流程的实时展示,有助于工业人员时刻把控进展。最后通过改变Modbus通信的方式,实现了一台PLC多台变频器之间的实时通信。