基于TMR阵列的电磁检测系统设计

2021-11-29徐小雄胡明慧张程杰

徐小雄,胡明慧,张程杰

(华东理工大学机械与动力工程学院,上海 200237)

0 引言

无损检测技术[1-2]不损害被检测件使用性能或用途,就能检测出材料或工件内部和表面存在的缺陷。涡流检测技术因探伤时接收线圈不需接触被测对象,对表面和近表面缺陷检测灵敏度非常高。无损检测学术报告表明大约35%的检测手段是涡流检测[3],在航空航天领域中使用率甚至达到50%[4]。随着核电站、航空航天等产业的迅速发展,其对涡流检测技术提出了更高的要求。

传统涡流检测多采用线圈检测试件缺陷引起的感应磁场变化,仅适用于表面或近表面缺陷检测,且随着激励频率的降低,其感应电压也随之降低,检测线圈信噪比大,所以绕制式线圈已不能满足缺陷检测需求。施越红[5]等提出了一种柔性矩形涡流阵列传感器,并搭建了裂纹检测系统。G. Dib[6]等提出了使用正交励磁线圈来产生旋转均匀电流的新设计,实验表明该设计对飞机多层结构铆钉径向裂纹有较好的检测效果。

磁传感器以其高灵敏度、小体积、低功耗及易集成等特点应用于缺陷检测,吴斌[7]等设计了基于柔性印刷电路的隧道磁阻圆环阵列,实现了钢索表面断丝处漏磁场的检测。韩宁[8]等利用高灵敏度巨磁阻传感器探头用于管道缺陷识别和定位。陶钰[9]等设计了一种TMR传感器阵列涡流探头用于核电站蒸汽发生器换热管检测,通过三维成像对缺陷进行快速定位。C. Ye[10]等设计了由180个TMR制作的传感器,实现了多层铆接铝结构8 mm下的紧固件缺陷检测。

本文设计了一种基于TMR的阵列涡流检测探头,并搭建了电磁检测系统,通过实验验证了该电磁检测系统的可行性。

1 TMR传感器探头

1.1 TMR传感器原理

TMR传感器核心结构单元是磁隧道结(magnetic tunnel junction,MTJ) ,如图1所示,由隧道层、自由层、被钉扎层组成。被钉扎层的磁矩方向固定,隧道层是可被隧穿的镁或铝氧化物,自由层是高磁导率的铁磁材料,其磁化方向受外界磁场调制[11]。磁隧道结的电阻由隧道层和钉扎层间磁矩的夹角决定,通过测量电阻可计算外界磁场。

图1 磁隧道结结构示意图

本文选用TMR2901传感器作为阵列涡流检测元件,其灵敏度为25 mV/V/Oe。TMR2901 采用1个独特的推挽式惠斯登全桥结构,内部包含4个非屏蔽的TMR元件。当检测磁场与传感器敏感轴方向平行一致时,检测灵敏度最高,惠斯登全桥提供差分电压信号,所以设计探头结构时,将芯片的敏感轴方向放置与涡流产生磁场方向一致,获得最大的检测效果。

1.2 探头结构

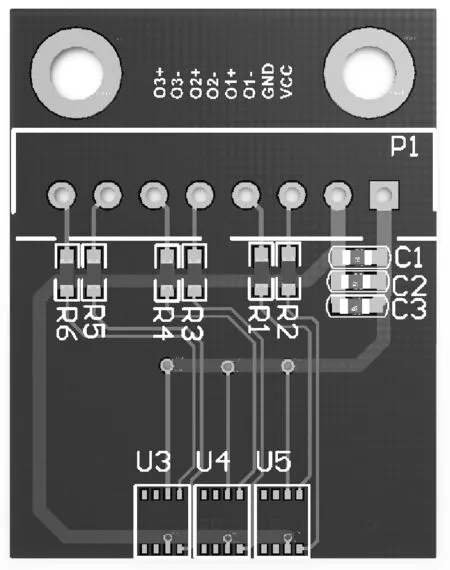

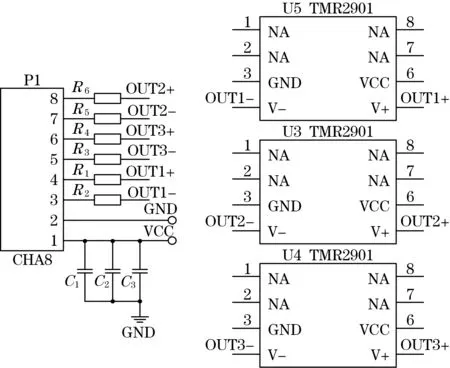

探头包括激励和检测两部分。激励部分由200匝、0.4 mm线径的差分式矩形线圈组成,通反向电流;检测部分采用阵列式TMR传感器,如图2所示,3个TMR 呈一字排列焊接在PCB板上。

图2 激励线圈及阵列式TMR传感器

如果TMR间距过大,探头扫查易产生检测盲区,TMR间距越小则漏检的可能性越小,但PCB制作中2个芯片靠太近易出现干扰和产生电容[12],所以设计芯片间最小安全距离为0.3 mm,印刷电路如图3所示。

(a)印刷电路设计图

(b)TMR电路图图3 传感器印刷电路图

2 硬件电路设计

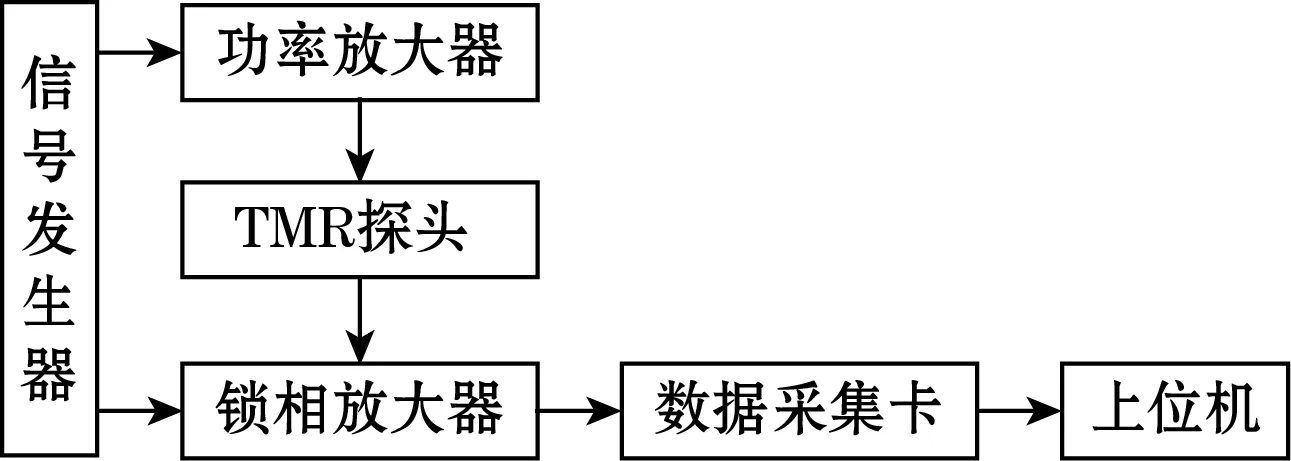

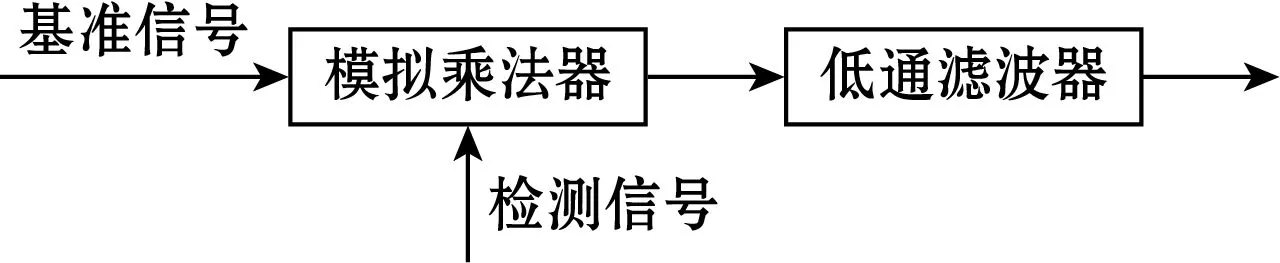

基于上述探头搭建了电涡流检测系统,主要包括激励信号源、功率放大、输出信号检测电路。激励信号源为信号发生器,输出信号检测电路通过锁相放大电路实现,其系统框图如图4所示。

图4 检测系统结构框图

2.1 功率放大电路设计

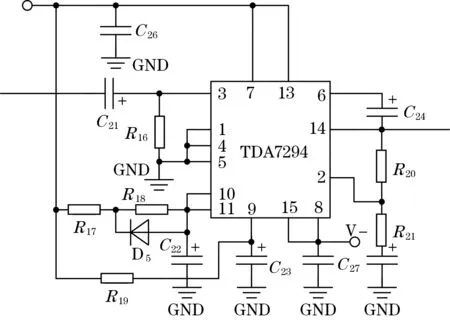

信号发生器对激励线圈施加正弦激励信号产生涡流感应电磁场,但信号发生器输出信号功率较小,故需要设计功率放大器以提高其驱动负载的能力。本文选用TDA7294芯片设计功率放大电路,其前级采用低噪声、低失真的双极性晶体管电路,末级采用高耐压、大电流DMOS管缓冲输出,具有较宽的电源电压输入范围,为±10 V~±40 V,频率响应为20 Hz~20 kHz,输出功率可达100 W,从而提高输入激励线圈的激励电流。TDA7294功放电路图如图5所示,其中C21是输入耦合电容,且滤去了直流干扰。由于所接负载为线圈,故需要通过电阻和电容进行相位补偿来消除自激。

图5 TDA7294功放电路图

2.2 锁相放大器电路设计

2.2.1 锁相放大器原理

由于TMR传感器信号微弱,为了有效提取检测信号,本文设计了锁相放大器电路来提取微弱信号,其结构框图如图6所示。

图6 锁相放大器框图

设模拟乘法器输入的检测信号为e1,基准信号为e2,分别为:

(1)

式中:E1、E2为检测信号和基准信号的幅值;f1、f2为检测信号和基准信号的频率;φ1、φ2为检测信号和基准信号的相位。

2个输入信号经过模拟乘法器之后,其输出信号为

综上,在急性缺血性脑卒中患者静脉溶栓治疗过程中采取各项切实有效的护理可有效减少患者致残致死率,提高生存质量。

E0=E1E2sin(2πf1+φ1)sin(2πf2+φ2)

(2)

式(2)表明模拟乘法器的输出由差频分量、和频分量构成。根据涡流检测基本原理,检测信号频率与激励信号的频率相同,即模拟乘法器的2个输入信号是同频的,所以经过低通滤波器之后,输出信号为

(3)

式中φ1-φ2为基准信号与检测信号相位差。

由式(3)可得,当基准信号与检测信号相位相同时,输出的直流信号幅值最大,且经过上述模拟乘法器和低通滤波器之后,即可输出与其他频率干扰信号无关的直流信号,提高了信噪比。

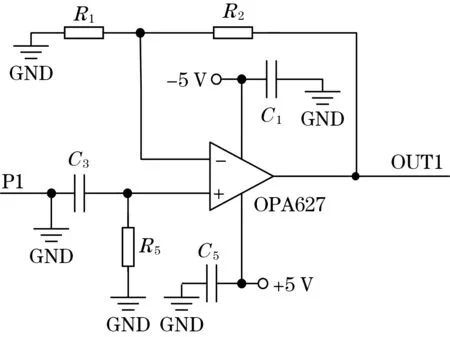

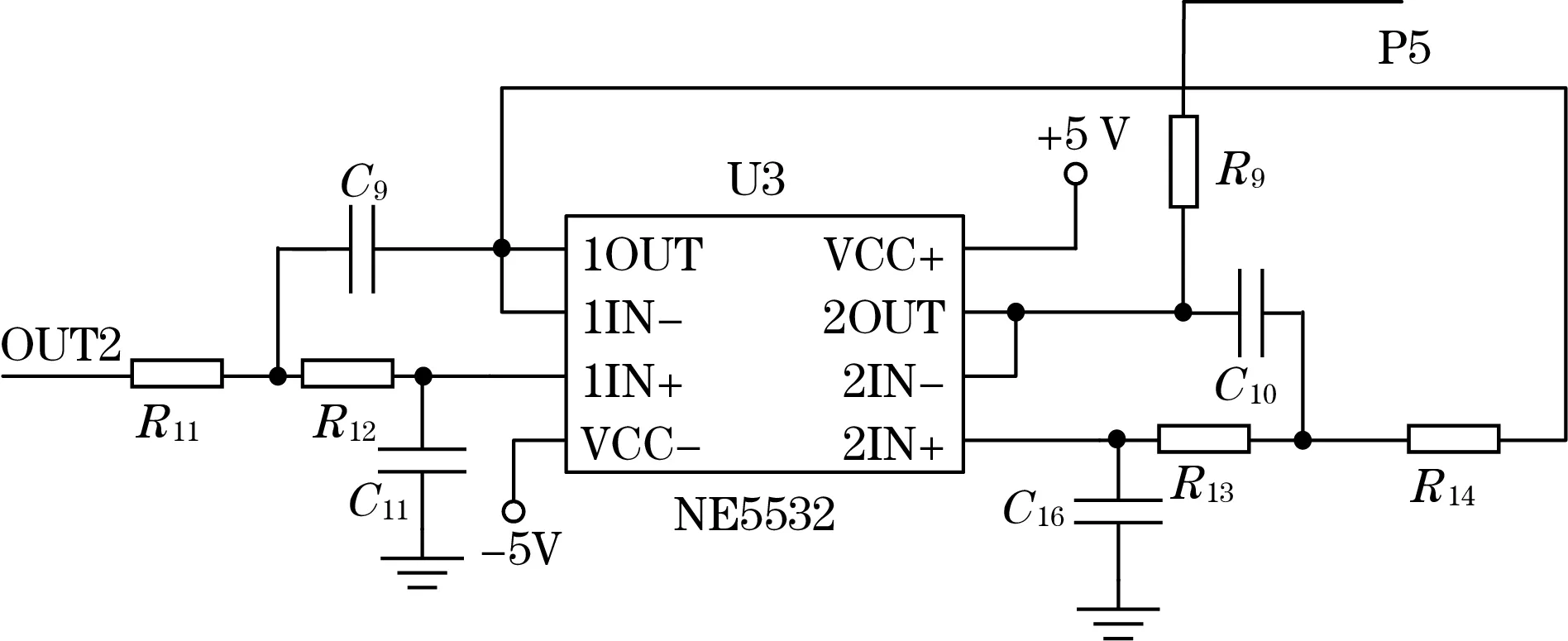

2.2.2 锁相放大器电路

由于TMR输出信号微弱,故在锁相放大电路前级设计放大电路,本系统采用了OPA627对信号进行放大,放大倍数为11倍,电路图如图7所示。

图7 信号放大电路

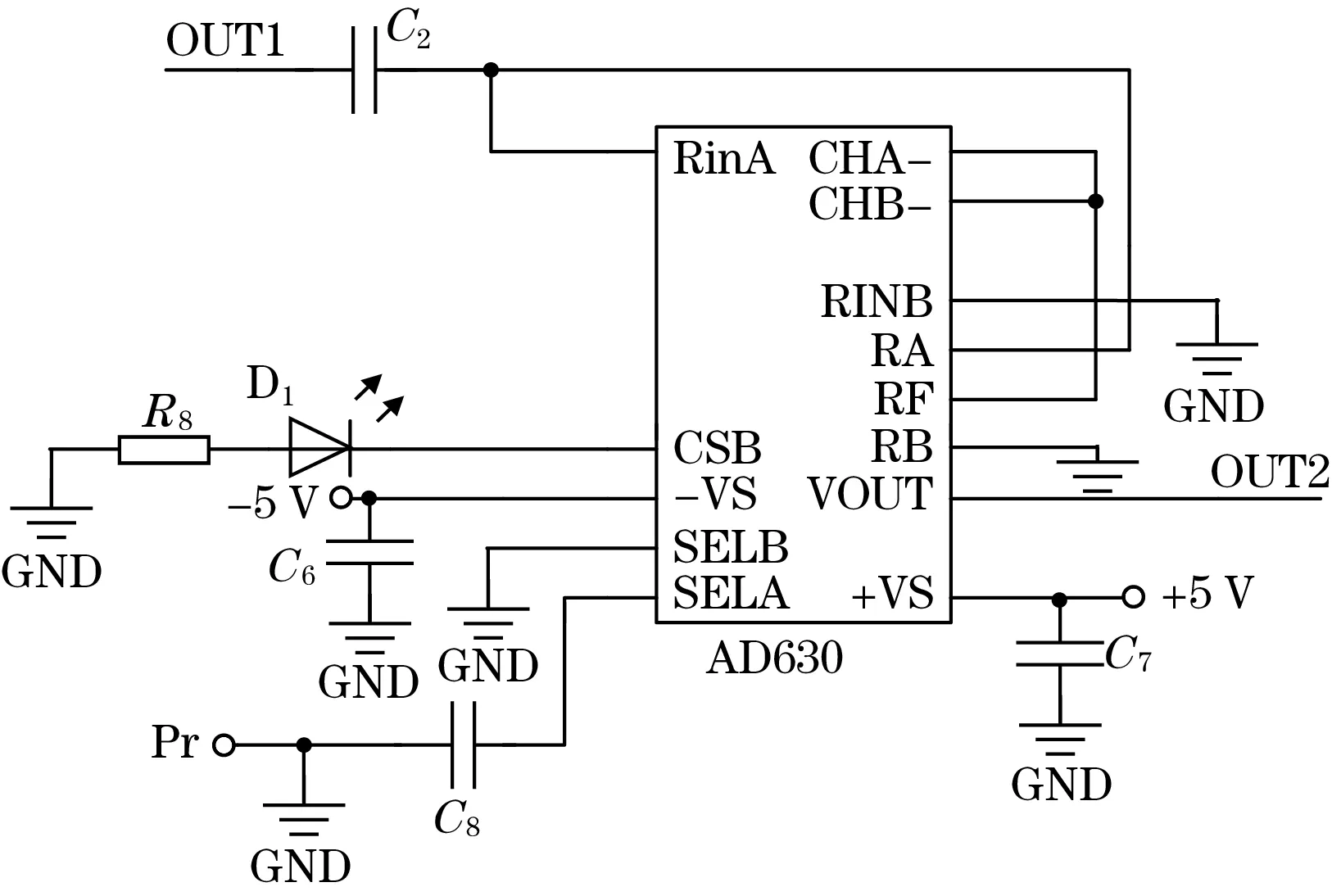

锁相放大电路由模拟乘法器和低通滤波器组成,本系统采用AD630模拟乘法器,其电路如图8所示。AD630模拟带宽为2 MHz,输入信号范围最高可达±18 V。在模拟乘法器工作时,检测信号经OUT1口输入,参考信号经Pr口输入。

图8 模拟乘法器电路图

经过上述乘法器得到含交流信号、直流信号的混合信号,其直流信号是有效的检测信号,故需要将交流信号滤去,设计了基于NE5532的四阶超低通巴特沃斯滤波器,电路如图9所示。根据文献[13]可知,为避免缺陷信息丢失,滤波器的截止频率设置为20 Hz左右,同时也可避免工频干扰。该四阶低通滤波器的电阻R11、R12、R13、R14阻值均为10 kΩ,电容C9、C10、C11、C16电容值均为1 μF,其截止频率约为16 Hz。

图9 低通滤波电路图

3 有限元仿真

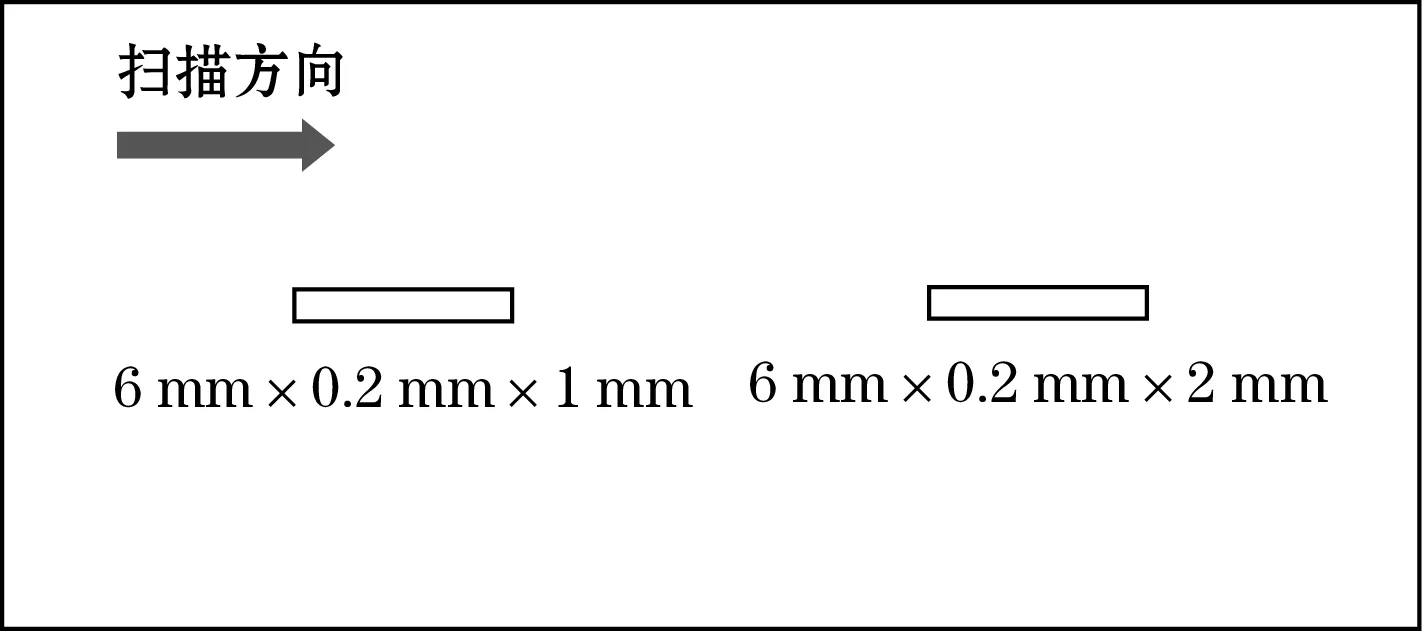

图10 裂纹尺寸示意图

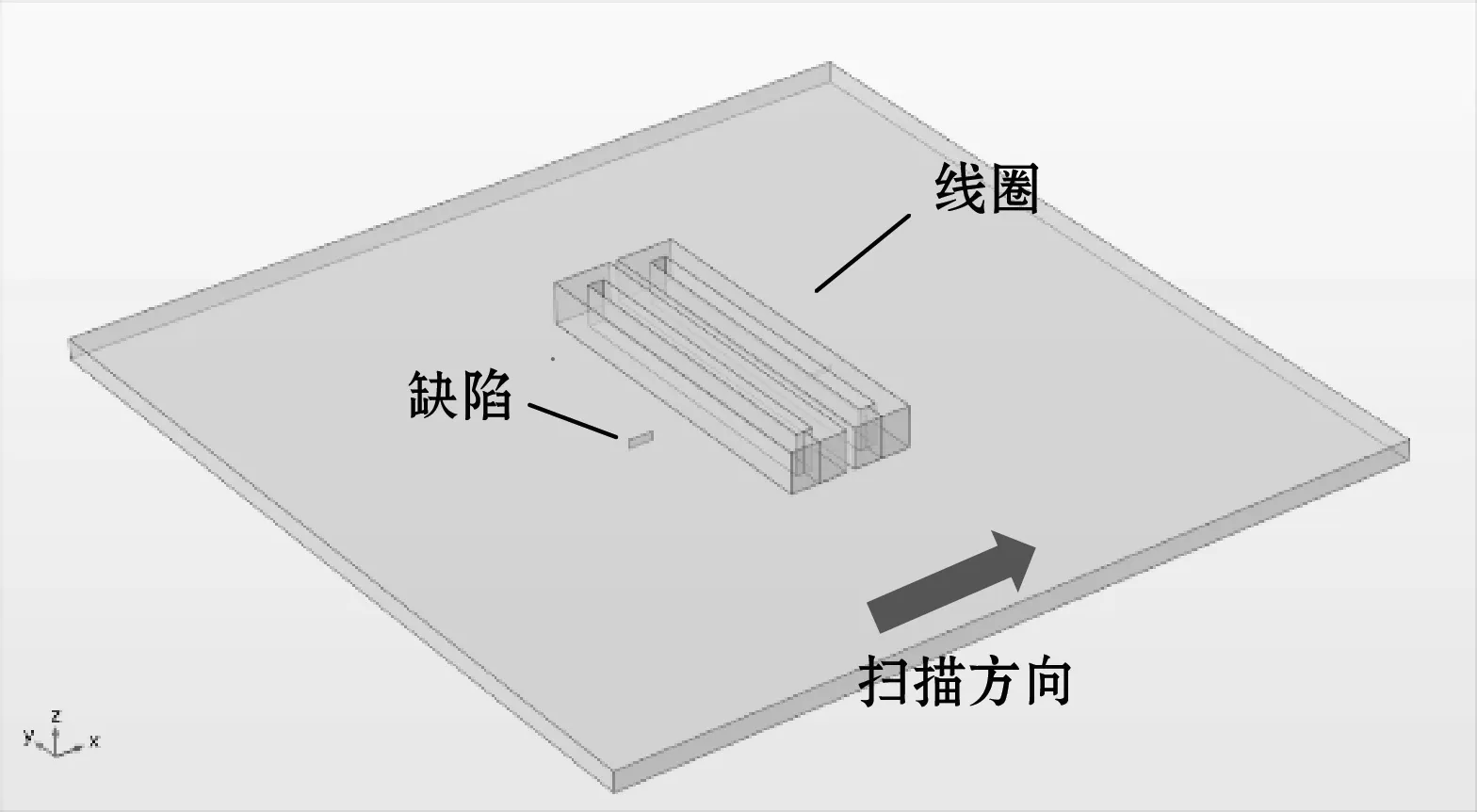

有限元仿真模型如图11所示,其中3个监测点处于试件表面,间隔为2 mm均匀分布在线圈中心平面,对应实验中传感器从左到右依次为1、2、3监测点。

图11 有限元仿真模型(隐藏空气域)

3.1 表面缺陷有限元仿真

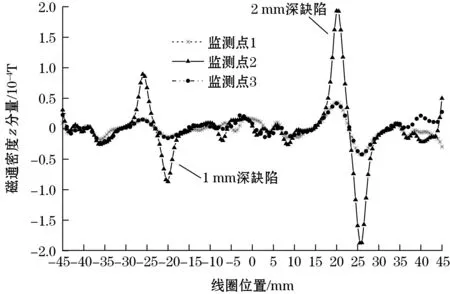

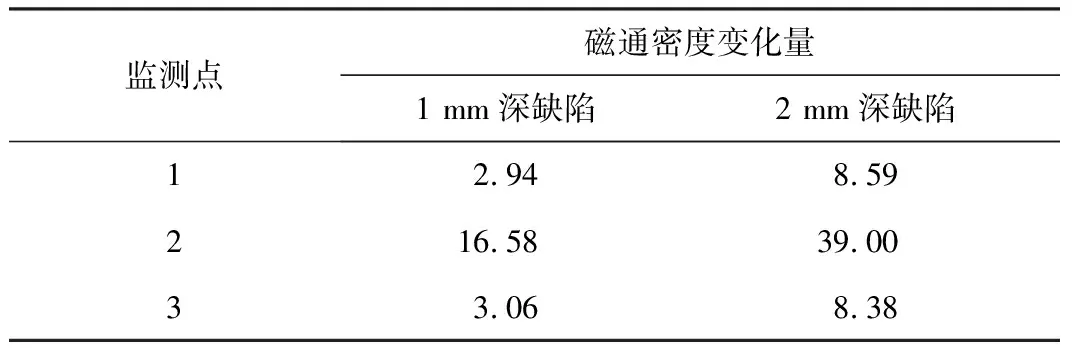

仿真分析中,正弦激励信号的频率为20 kHz,激励信号的电流峰值为0.2 A,扫描方向如图11所示。缺陷检测中各监测点的磁通密度z分量如图12所示,磁通密度变化量如表1所示。

图12 表面缺陷磁通密度随线圈位置变化图

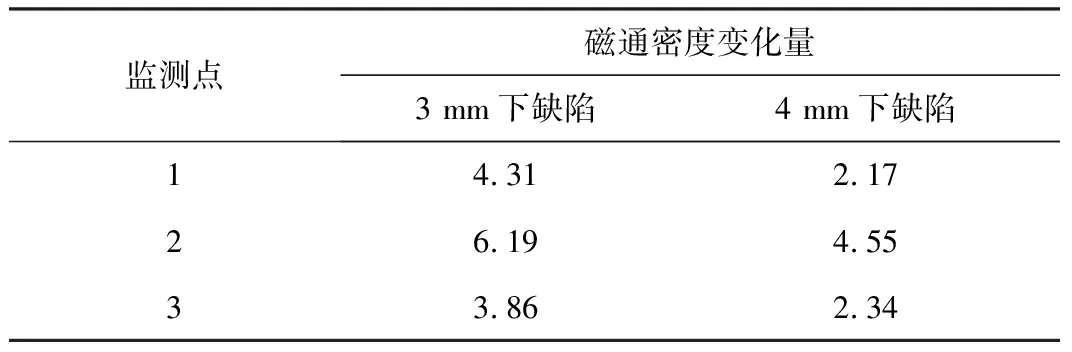

表1 表面缺陷磁通密度变化量 10-5 T

由图12和表1可知,监测点2处磁通密度变化量远大于监测点1、监测点3的变化,即缺陷处磁感应强度畸变,本文利用TMR将磁感应强度的变化转化为电压信号输出,从而实现缺陷检测。

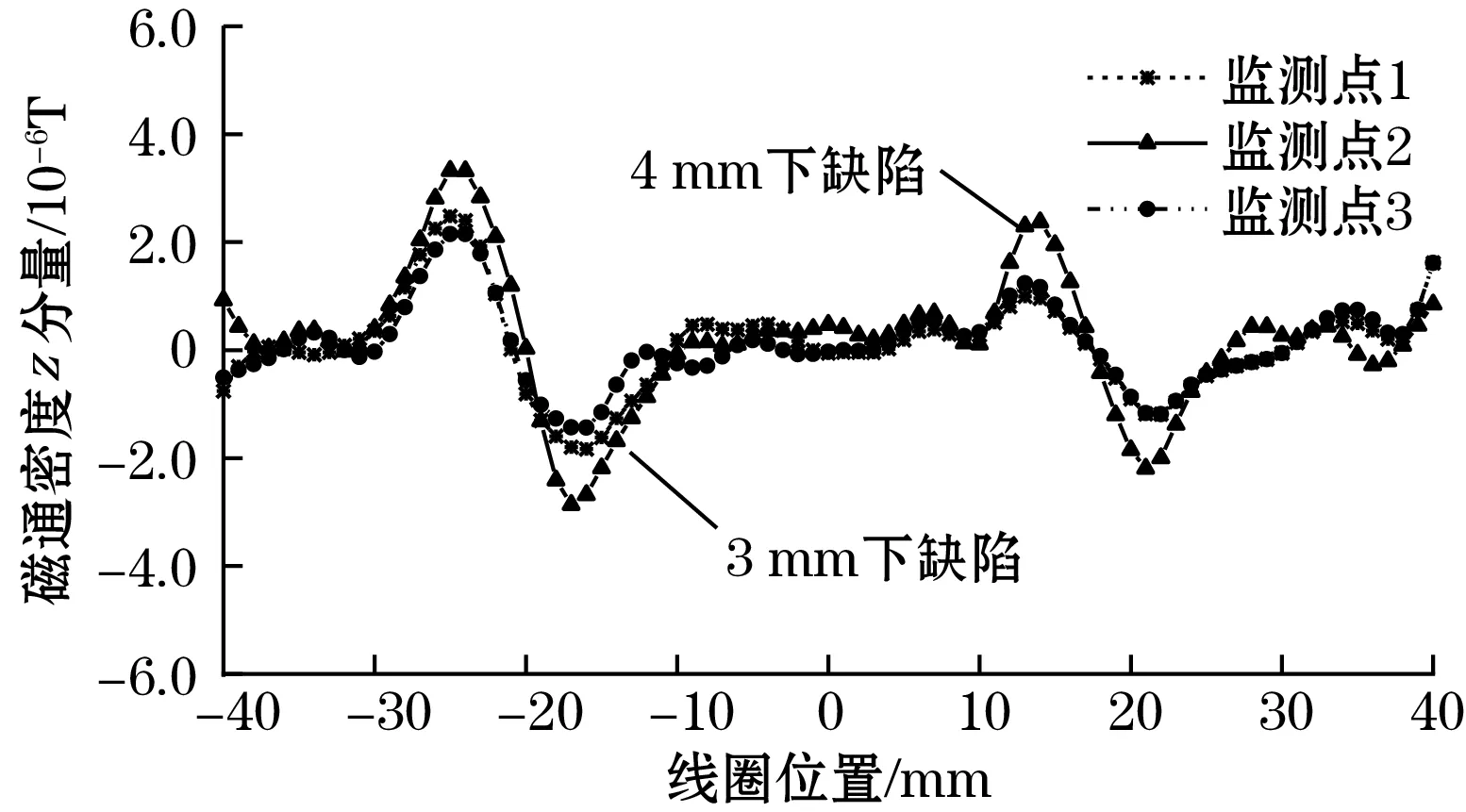

3.2 深层缺陷有限元仿真

从钛合金背面即可实现对深埋缺陷的检测,采用反向扫描。仿真中正弦激励信号的频率为3 kHz,激励信号的电流峰值为0.2 A,仿真结果如图13所示,磁通密度变化量如表2所示。

图13 深层缺陷磁通密度随线圈位置变化图

表2 深层磁通密度变化量 10-6 T

由图13、表2可知,相同激励信号作用下,深层缺陷处磁场畸变远小于表面缺陷,缺陷离表面距离是检测灵敏度的重要因素。

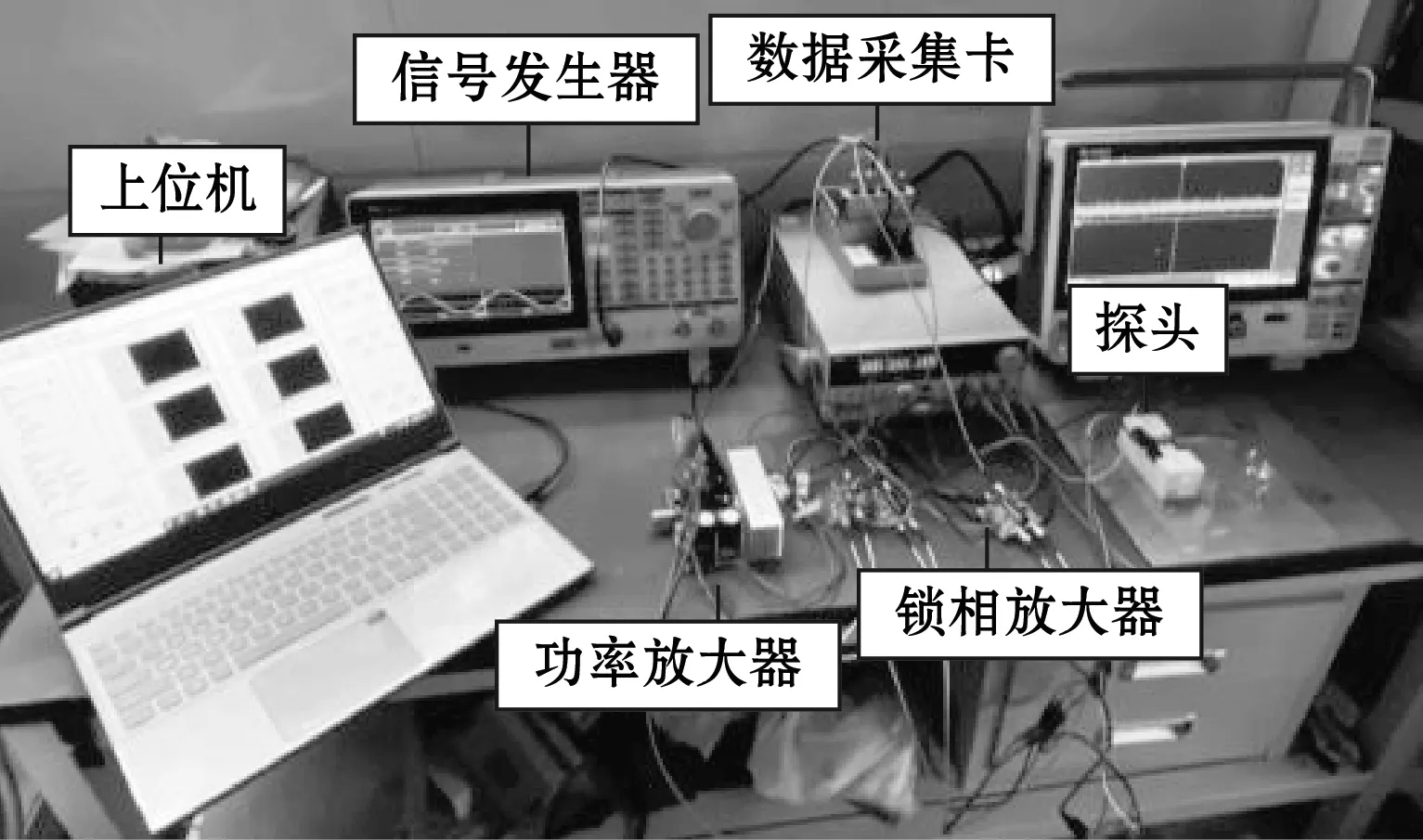

4 实验验证

传统涡流检测受集肤效应制约,很难检测深裂纹或材料内部缺陷。本文设计了基于TMR阵列的涡流检测系统,如图14所示,分别对钛合金表面及深埋缺陷进行电磁检测。

图14 阵列涡流检测系统

4.1 钛合金表面缺陷检测

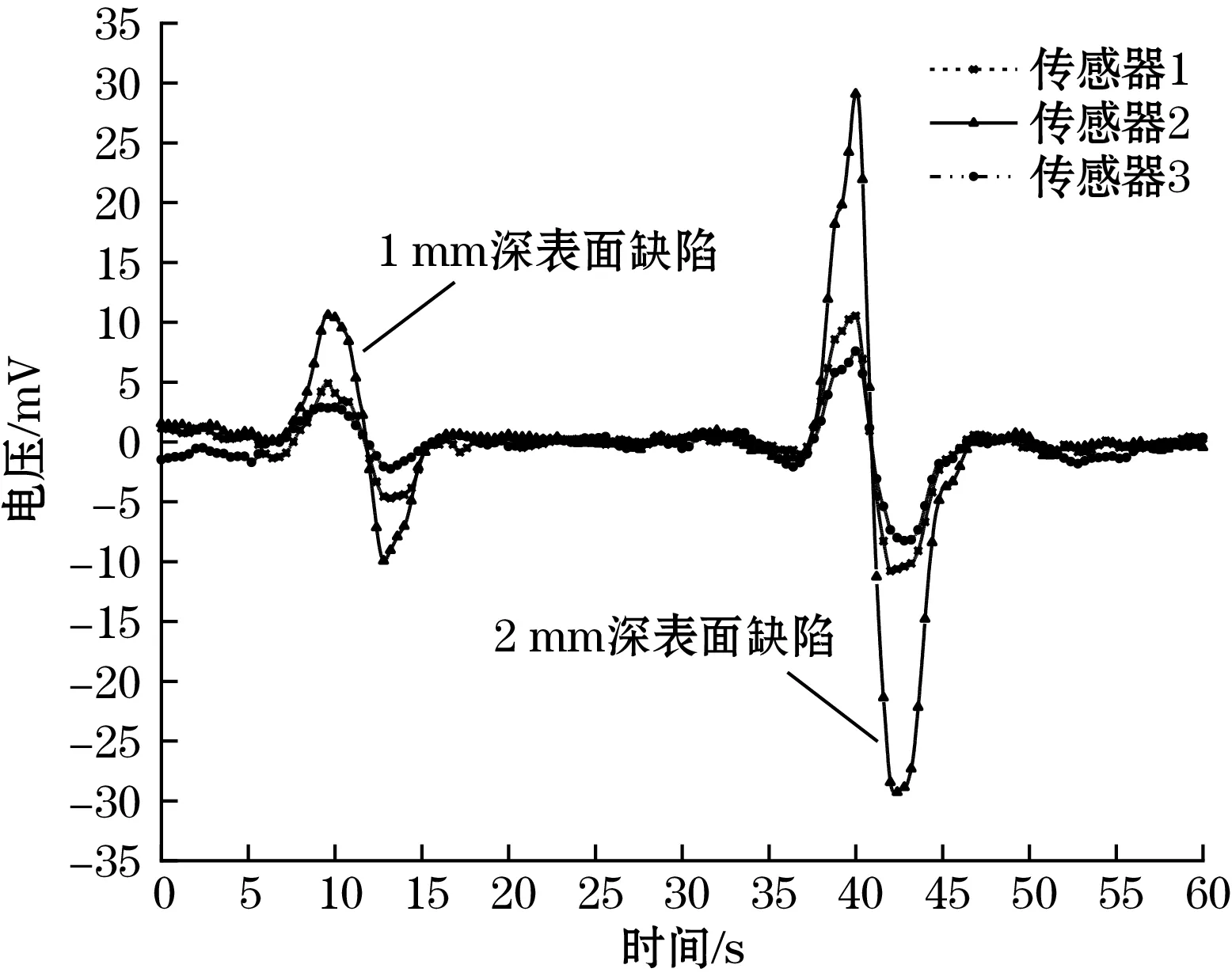

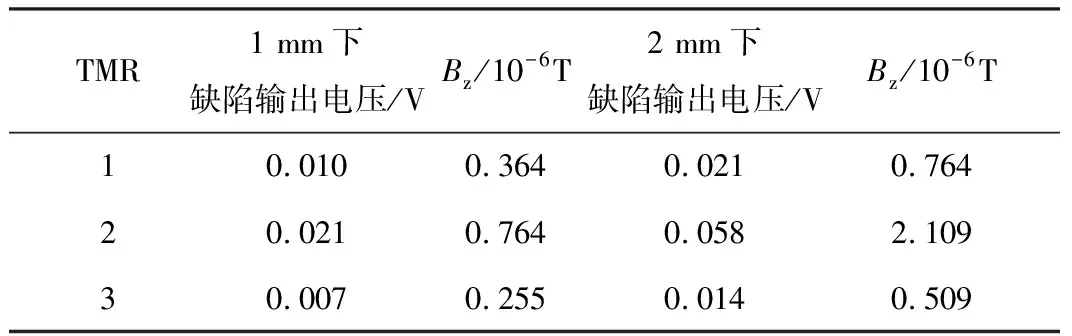

实验中线圈激励信号、扫描方式和仿真一致,表面缺陷检测结果如图15所示。基于锁相放大器的原理和TMR灵敏度,计算输出电压所对应的感应磁场强度Bz,如表3所示。

图15 钛合金表面缺陷检测结果

由图15可知,2个缺陷输出电压峰值明显,且该检测结果可以大致反映缺陷的相对位置关系。由表3可知,缺陷深度由1 mm增加至2 mm时,根据编号为2的传感器输出电压计算得到的磁感应强度增大了1.7倍。

表3 表面缺陷TMR输出电压与Bz对应关系

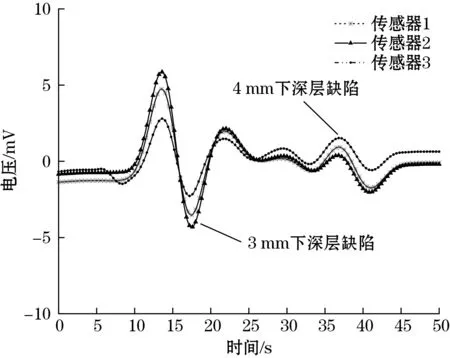

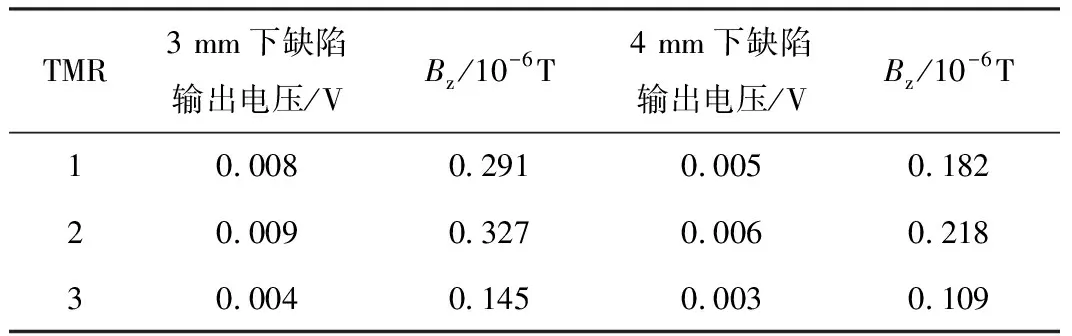

4.2 钛合金深层缺陷检测

实验中线圈激励信号、扫描方式和仿真一致,深层缺陷检测结果如图16所示,2处缺陷输出电压峰值明显,且反映缺陷相对位置关系。钛合金深层缺陷输出电压与磁感应强度Bz对应关系如表4所示,随着缺陷所处深度的增大,1、2号传感器的磁感应强度降低为原来的67%,3号传感器磁感应强度降低为原来的75%,实验中由于操作误差无法保证某个传感器处于缺陷的正上方造成上述差异,但实验结果表明该检测系统有效识别4 mm下缺陷引起的10-6T 感应磁场的变化。

图16 钛合金深层缺陷检测结果

5 结论

针对钛合金深层及表面缺陷的检测,开发了一套基于TMR磁阻阵列的电磁检测系统,并对钛合金表面和深层缺陷进行实验测试,本文主要工作包括:

表4 深层缺陷TMR输出电压与Bz对应关系

(1)基于TMR2901设计了三阵列电磁检测探头,设计了功率放大器以提供最高0.2 A的激励电流,设计了锁相放大器以有效的将10-6T级别的磁感应强度输出为易识别的电压信号。

(2)基于仿真结果得出的缺陷引起的磁感应强度变化规律,利用搭建的电磁检测系统,对钛合金表面和深层缺陷展开实验,实验结果证明,该检测系统能准确识别缺陷。