全过程无人值守汽车衡系统在火电厂的应用

2021-11-29邱震山蒙小飞郑泽东许从帅

邱震山,赵 丹,蒙小飞,郑泽东,许从帅,王 帅

(华润电力(温州)有限公司,浙江 温州 325802)

0 引言

本公司运煤系统工程2×1000MW机组锅炉年耗煤量约为350万吨,年产粉煤灰、炉渣、石膏约70多万吨。副产品生产销售管理是发电厂生产经营管理中的一个重要组成部分,副产品具有利用价值高、数量多、管理难度大等特点。长期以来发电厂在副产品生产销售管理方面存在数据分散、统计时间长、监控难度大等问题,从而导致现场管理混乱,资源浪费严重,企业运营成本大幅增加,不能及时准确地反映发电厂的经营成果和业绩。同时,传统的汽车衡称重管理系统大部分的信息采集统计工作由司磅员手动完成,司磅员工作量大,很难保证工作效率及工作质量。

作为汽车粉煤灰称量设施(兼有石膏、石灰、粉煤灰、油罐车、液氨车辆、液碱车辆、实煤校验车辆等的秤量),企业每天都有大量的灰车、物资车辆使用,需要进行停车登记、称重等程序。由于人为因素、设备及流程本身存在问题,导致车辆排队不规范,汽车称重排队现象严重,出现司机、客户体验不佳,称重人员劳动强度大、效率低下等一系列问题。同时伴随着公司出厂道路跨海大桥通车,副产品销售渠道将从海运出厂销售转为陆地汽车运输销售和海运销售两种途径,管理复杂化、称重排队等待等不利因素,严重制约副产品外销及时性,增加运输过程中的安全风险和运输成本。

为有效解决上述问题,本公司设计一套含有信息录入、数据管控、视频监控、车牌自动识别、自动称重、车辆自动放行全过程的无人值守汽车衡系统,涵盖智能化称重、副产品销售管理系统,实现对进厂车辆和出厂车辆自动识别、上磅定位、称重数据,对整个过磅过程实施有效管理,达到减少人为操作、避免人为犯错、杜绝企业管理漏洞之目的,同时使副产品计量及销售管理工作更加规范化、制度化、科学化,提高副产品的利用率,使其发挥更大社会价值,减少环境污染,增加发电厂销售收入,降低人力成本。在火电厂应用全过程无人值守汽车衡系统,该系统利用成熟的计算机软硬件技术、网络技术、工业控制技术、无线射频技术、智能识别技术,并引入CRM(客户关系管理)系统的先进理念,从发电厂副产品生产销售管理的日常工作出发,注重系统的实用性和先进性,包括缴费、开票、排队、称重、装车、结算、大屏显示、客户关系管理等[l]。

1 传统汽车衡称重系统介绍

1.1 传统汽车衡称重系统工作模式

1)车辆进厂,提供矿发票、保安检查、放行。

2)车辆空车上磅。

3)司机提交相关单据。

4)司磅员手动录入车辆相关信息。

5)车辆去装副产品。

6)车辆重车上磅。

7)称重完毕后打印小票。

8)司机取票离开。

9)保安检查票物一致后放行。

1.2 传统汽车衡称重系统常见作弊手段

1)空车加载或多车同时上磅,增加车辆皮重,减少货物净重。

2)重车不完全上磅,减少货物净重。

3)重车过磅时,人为撬磅。

4)空车不完全上磅,减轻空车重量。

5)更换车牌作弊。

6)绕行重复上磅称重。

2 全过程无人值守汽车衡系统应用

2.1 入厂及管理

1)客户入厂车辆申报管理。副产品承销商及其他入厂物资称重方通过外网VPN方式接入外网登陆管理系统,申报入厂车辆信息(车牌号、预计到达时间、货物名称)。系统上设定同一车辆每次只能由一家单位申报使用,待车辆装货出厂后,其它单位才能申报此车。

2)已在管理系统上申报的副产品或其他物资车辆在厂区大门通过车牌识别系统后,进入厂区(系统上未申报的车辆无法进入)。车辆通过车牌识别系统后,系统自动调出客户信息(客户单位名称、车号、货物名称等内容)。

3)车辆进厂后,按照指定路线直接前往汽车衡进行空车过磅,磅房车辆识别系统自动调出车辆相关信息(客户单位名称、车号、货物名称等内容)。首次入厂车辆需完善空车重量,汽车衡系统将设置空车重量偏差值。超过偏差值时,系统将发出警报并视为车辆过磅异常,无法进行装货(待授权管理人员确认后,人工进行系统确认后方可进行装货)。

4)车辆空车过完磅后(物资车辆则相反,先过重车再过空车),按指定路线前往装货区域进行装货,车辆空车过磅数据与灰库自动放灰系统关联,装货区域相应的识别点处(灰库自动放灰系统根据所识别的车辆预先设置的装货量进行装货)。

5)车辆装货结束后,装货结束信息传送至磅房,车辆必须在规定时间内(时间预先设置)行驶至汽车衡进行重车过磅。若出现超时情况,过磅时会出现警报提示。

6)预付款审核。系统审核客户账户余额是否充足,余额不足的,该客户无法在系统上申报车辆,该客户所有车辆也不能排队。

7)计划审核。系统按拉货量自动统计,系统审核客户对应的日计划拉货量,拉货量超过日计划拉货量,系统会给出提示并不予申报/排队,日最大计划量在系统中可以设置是否打开或关闭,淡季关闭日最大计划量。

8)车辆排队。承销商车辆申报成功并在车牌识别成功后,系统自动形成排队信息,包括单位名称、车辆号牌、货物名称、排队序号、状态等信息,系统自动检查并提醒排队车辆进厂(同种货物厂内装货车数限制为8辆),接到系统提醒的车辆10 min内未能进厂上磅的,系统自动删除排队信息并提醒下一辆车进厂,未及时进厂车辆需重新排队至当前所有排队车辆的最后一名。出厂顺序可不按进厂排队顺序要求,按先过毛重先出厂的原则进行(考虑车辆在厂内发生故障),装灰流程结束后出厂的车辆15min~30min内(可根据情况设置),系统禁止其再次申报/排队。

9)副产品汽车衡无人值守计量及结算。

◇ 空车车牌识别

汽车衡两端各安装一台车牌识别摄像机,运输车辆空车到达汽车衡后,车牌识别摄像机识别车辆车牌。车牌正确识别后,交通信号灯由绿灯变为红灯,上衡道闸抬起,车辆上衡。车辆未上报或当天计划已经用完,车辆不能上衡。

◇ 道闸控制

系统根据车牌识别情况自动控制道闸的抬起和下落,车牌正确识别后道闸抬起,车牌未正确识别道闸无法抬起,防止未经允许的车辆上衡。

◇ 信号灯控制

系统根据车牌识别情况自动控制信号灯的状态,车牌正确识别后信号灯变为绿灯,指示车辆上衡。车牌未正确识别信号灯为红灯,指示车辆不能上衡。

◇ 空车无人值守自动计量

空车车辆完全上衡车辆稳定3s,系统自动保存重量并记录皮重。

◇ 红外对射检测

汽车衡两端各安装一套红外对射装置,红外装置检测车辆是否完全上衡,车辆完全上衡后可进行计量。车辆未完全上衡无法计量,防止车辆轧衡等不规范行为的发生。

◇ 高清拍照

汽车衡两端各安装一台高清拍照摄像机,过衡时高清拍照摄像机对车辆前后进行拍照并与过衡流水号进行绑定,事后可对过衡过程进行图片查看。

◇ 智能语音系统

智能语音系统对车辆上衡及计量过程进行智能语音提示和播报。

◇ 重车无人值守自动计量

装货完成后,重到汽车衡上磅,完全上衡车辆稳定3s,系统自动保存重量并记录毛重,根据该车辆皮重自动计算净重。

◇ 无人值守自动结算

系统根据空车重量、重车重量、货物价格进行自动结算,扣除客户货款。

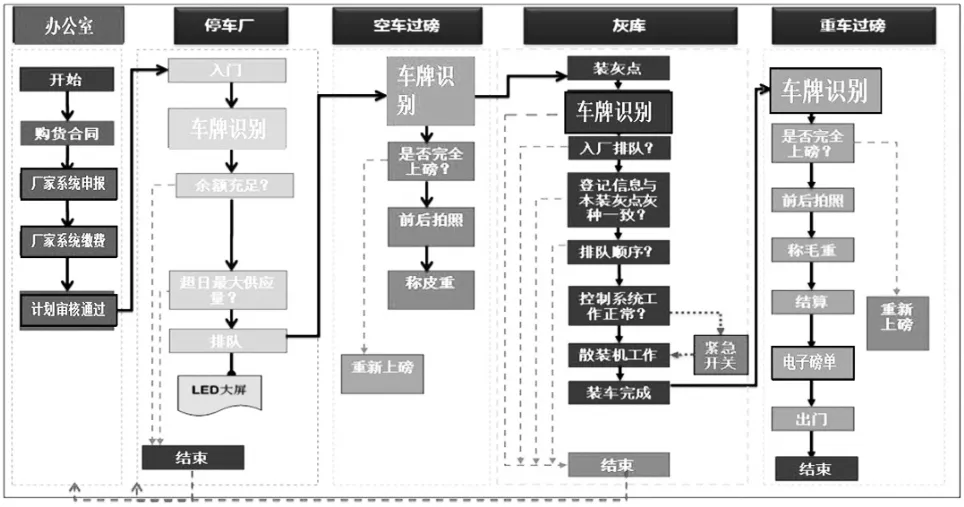

2.2 软件基本流程

见图1。

图1 软件基本流程图Fig.1 Basic flow chart of the software

2.3 客户管理

建立完整的客户档案和客户消费信息,包括客户名称、地址、电话、所属车辆信息,一段时间内客户消费明细和汇总,提高客户满意度和忠诚度。

2.4 财务管理

1)缴费管理。合同签订后,客户交纳预付款,形成“先款后货”的模式,财务收到款后,由财务人员分类录入客户交款金额,计入客户余额中。

2)价格管理。销售人员按照管理销售价格录入。

2.5 销售计划管理

副产品销售部每天通过互联网向客户下达销售计划,客户根据下达的销售计划安排运输车辆,结算时自动扣除客户销售计划,无销售计划的车辆不能入厂,克服了无计划车辆厂内等待时间长、现场拥堵情况的发生,大大降低了物流成本。

2.6 决策支持系统

系统具备强大的数据分析和数据挖掘能力,能提供准确、及时、可供决策的信息。通过对副产品生产营销工作中各种当前和历史数据的整理和综合分析,快速反映总结发电厂副产品业务运作的实际情况,帮助发电厂管理者实现对业务的有效监控,发现潜在问题,优化企业业务流程,并为企业科学决策提供真实可靠的数据依据[2]。

3 主要创新点概述

3.1 基于云计算的副产品销售管理系统

将副产品计量和销售数据部署在云端,电厂副产品销售部门每天将拉货计划下达到云端。运输单位接收云端下达的计划并上报运输车辆到云端,车辆在汽车衡计量时核对云端上报的计划运输车辆,打通了电厂与运输单位之间的信息流,实现了电厂、司机、运输单位之间业务的快速信息交换,大大提高了业务运作效率。

3.2 副产品计量、结算全自动化无人值守

车辆上衡前车牌识别系统识别车牌号,系统判断本车辆是否在计划范围内,只有上报计划的车辆上衡道闸才能升起,车辆上衡后系统自动计量重量,系统根据重量、运输物资类型及后台设置的价格进行结算,结算完毕后车辆下衡,全过程无人值守自动完成。

3.3 降低物流运输成本

提前下达副产品运输计划和运输车辆,客户根据计划进行运输,副产品紧张时车辆无需在厂内长时间等待,降低物流成本,避免现场车辆拥堵。

3.4 减少人为干预,杜绝作弊情况,降低审计风险

汽车衡计量是计划、车牌号、红外三重检测,必须同时满足条件时才能过磅计量和结算,全过程无人为参与,杜绝了轧磅、逃磅、物资种类与价格不符等情况,避免了计量司机与现场人员串通作弊情况的发生,降低了审计风险[3]。

本公司无人值守汽车衡管理系统的成功应用为传统电力行业的运营管理提供了先进的创新模式,是电力系统持续改革的必经之路,也是解决目前电力企业“提高劳动生产率与减人增效”主要矛盾行之有效的方法。该项目无论从技术发展还是加强发电厂副产品销售管理方面都实现了重大创新,完全实现“无人值班”的运行管理模式。

鉴于当前国内绝大多数发电厂副产品销售和计量仍是手工操作和企业内部信息交换的管理模式,这种运营管理模式在当前的电力环境下有着生产效率低下、管理成本偏高、数据统计滞后、物流成本居高不下、现场车辆管理混乱等问题,不利于企业的良性发展和经营效率的提高。而本公司通过实施发电副产品无人值守汽车衡管理系统,为国内现役发电副产品的计量结算和销售改革树立了标杆,开辟了一条可行而先进的道路。

改造后,本公司计量人员定员大幅降低。通常情况下,国内两台汽车衡计量和结算人员定员在8人,尽管人员核减为0,但计量效率却得到了很大提升,汽车衡过衡效率提高了2倍以上,杜绝了人为操作存在各种作弊情况的发生,增加了企业销售收入,降低了审计风险。随着移动互联网及4G、5G网络技术的快速普及以及应用推广,发电厂对外经营业务系统不再局限在企业内部业务数据管理及流程控制,而是将数据迁移到云端,建立发电厂与上游供应商及下游客户之间的完整业务流和信息流。正是基于这种背景及智慧电厂的快速发展,本公司无人值守汽车衡管理系统开发了手机APP,将发电副产品计量及销售数据迁移到云端,打通电厂与运输单位之间的信息流,实现了电厂、司机、运输单位之间业务的快速信息交换,大大提高了业务运作效率。因此,无人值守汽车衡管理系统技术具有突出的先进性、很高的性价比和推广价值。

4 结论

本公司无人值守汽车衡管理系统实施后,副产品计量及销售由全手工完成变为全程无人值守自动完成,具体成果主要有以下几方面的表现:

1)规范业务流程。建立从计划、入厂、无人值守计量、装货、结算、出厂完整环节自动化、标准化管理,规范副产品销售等物资流程。

2)规避人工操作风险。通过全流程系统自动化,有效规避门岗、汽车衡、装物资出错等风险。特别是计量称重方面,计量过程采用红外检测、车号识别、视频抓拍技术对过衡车辆进行全方位检测和识别,车辆身份不正确或未完全上衡的车辆不允许计量,有效避免计量人员参与作弊风险。系统上线后,由系统自动完成,操作出错率为0。

3)降低人力成本。汽车衡计量及结算无人值守自动完成,降低人力成本,减少司磅计量人员5人,核减年支出费用至少50万/年。

4)增加企业销售收入。引入CRM(客户关系管理)理念,建立完整的副产品销售客户档案和客户消费信息,给客户以关怀,增加客户满意度和忠诚度,增加企业销售收入。

5)管理效率提升。副产品的销售、计量、结算各个岗位以及客户之间的交流沟通更直接、准确,通过提前下达副产品拉货计划,客户根据计划进行拉货,副产品紧张时车辆无需在厂内长时间等待,降低物流成本,避免现场车辆拥堵,同时销售计划网上直接下达,各种统计报表自动生成,避免了信息流失,提高了管理效率。

6)改善用户服务体验。建立从计划、入厂、无人值守计量、装货、结算、统计分析副产品销售完整环节自动化、标准化管理,规范副产品销售流程,减少司机下车次数90%,实现厂内无纸化流转,提升用户服务体验。

本公司无人值守汽车衡管理系统的成功实施,是国内副产品销售和用人大幅提效改造的一次重大突破,也已引起同类电厂的广泛关注,该技术对于国内发电厂副产品销售计量和减人增效有着重大和深远的意义。