汽轮机轴承振动保护策略的优化探讨

2021-11-29陈长和林逢春周超泉

陈长和,林逢春,郭 勇,周超泉

(浙江浙能温州发电有限公司,浙江 温州 325600)

0 引言

汽轮机安全监视系统(TSI)是一种可靠的多通道监测系统,通过监视汽轮机的转速、键相、相对振动、绝对振动、轴位移、差胀、缸胀、偏心等运行参数[1],显示汽轮机的运行状况,记录输出信号,实现数值越限报警,出现危险信号时使机组自动停机,同时还能为后期的故障诊断提供数据,因此广泛应用在汽轮机发电机组上。

TSI系统通常由传感器系统、现场连线及监测系统组成,对于最常用的电涡流传感器系统来说,由探头、延伸电缆及前置器组成。当接通前置器电源时,前置器产生一个高频信号,送至探头头部的线圈,从而在头部周围产生交变磁场H1;当有金属导体接近探头头部时,会在导体表面产生电涡流场,从而产生一个与H1相反的交变磁场H2。由于H2的反作用,使得探头头部线圈内的高频电流的幅度和相位相应变化,即改变了线圈的有效阻抗Z,通过前置器内部处理之后,将线圈阻抗Z的变化转化为电压的变化,从而实现探头与金属导体表面距离的测量,即实现对金属导体的振动测量。

图1 振动测量示意图Fig.1 Schematic diagram of vibration measurement

图2 本特利3500系统Fig.2 Bentley 3500 system

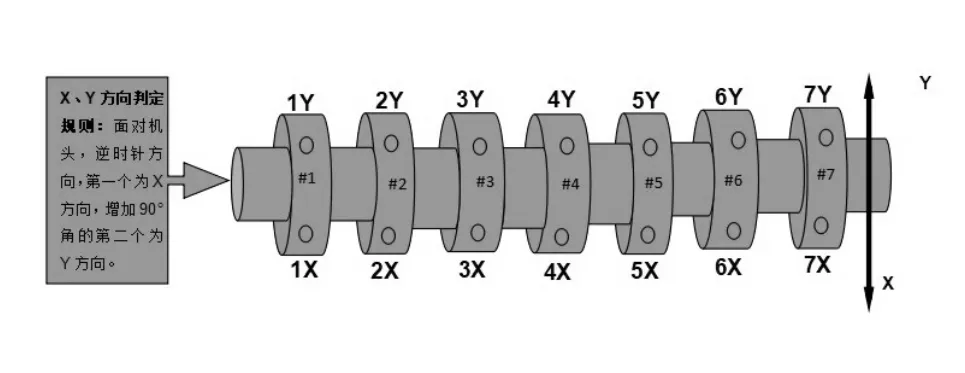

图3 某电厂#3机组TSI装置安装示意图Fig.3 Schematic diagram of installation of TSI device in a power plant #3 unit

根据《防止电力生产事故的25项重点要求》及《火力发电厂热工自动化系统可靠性评估技术导则》中有关TSI系统可靠性评估相关规定,采用轴承相对振动信号作为振动保护的信号源,应有防止单点信号误动的措施[2];TSI系统的重要跳机信号应冗余配置,输出动作信号应至少有两路至ETS系统组成二取一逻辑运行[3]。

1 机组概况

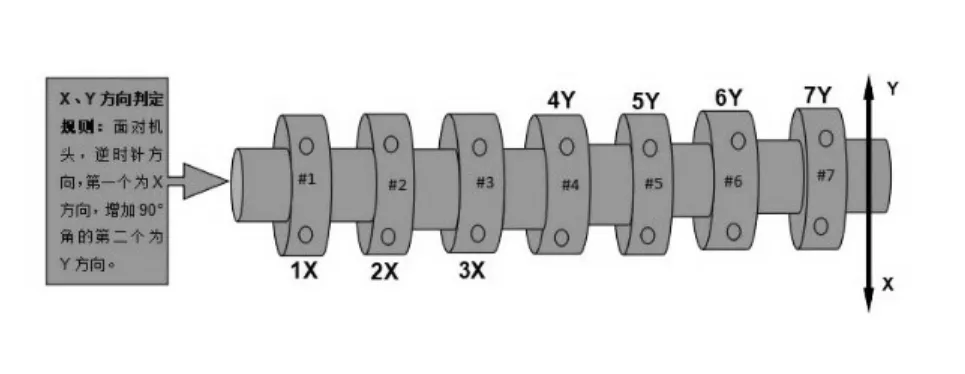

某电厂3号机组TSI监测采用了本特利3500系统,其中轴振共7个测点,采用在每一个轴上各安装一个振动测点的方案,不符合重要保护需冗余配置的要求,且各轴承单一测点不能准确反映出机组振动的实际情况,对振动数据的分析带来极大困难。振动保护配置为:当“任一轴承振动大于254”时触发振动高高保护,通过3500/33(继电器输出卡)送出1路硬回路DO信号(常开触点)至汽轮机危急遮断系统(ETS)机组跳闸保护动作,单点保护动作。当回路中有任一环节出现故障,均有可能造成机组保护误动或拒动,亟待解决。

图4 相邻轴承振动保护跳闸逻辑Fig.4 Adjacent bearing vibration protection trip logic

2 几种常见的振动保护逻辑优化方案

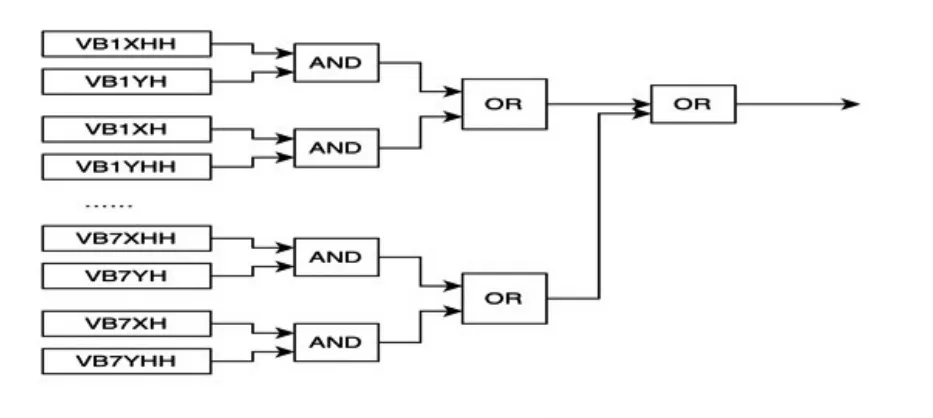

1)任一轴X向或Y向振动高高,且相邻轴X向或Y向振动高触发振动保护跳闸[4]

通过在振动保护跳闸逻辑中增加相邻轴承振动高条件,只有当本轴承出现振动高高信号的同时,相邻轴承触发振动高信号,才会最终触发跳机保护[5],减少了任一轴承高高单点误动的可能性。

2)任一轴X向或Y向振动高高,且同轴另一方向振动高触发振动保护跳闸

在振动保护跳闸逻辑中增加本轴承另一方向振动高条件,只有当本轴承一方向振动高高信号触发时,另一方向振动高信号同时触发才会最终触发跳机保护,避免单点误动。

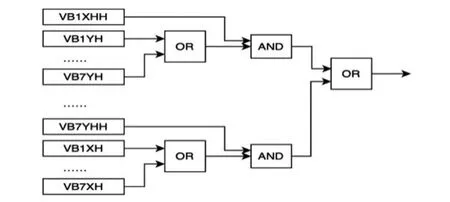

3)任一轴X向或Y向振动高高,且除自身外任一轴承振动高触发振动保护跳闸

采用任一轴承振动高高信号与除自身外任一轴承振动高信号同时,触发实现振动跳闸保护。通过在振动保护逻辑中引入除自身外任一方向振动高信号,两者相与,增加了振动保护逻辑的可靠性。

图5 同轴承振动保护跳闸逻辑Fig.5 Same bearing vibration protection trip logic

图6 除自身外任一轴承高振动保护跳闸逻辑Fig.6 Any bearing high vibration protection trip logic except itself

图7 某电厂#3机组TSI装置改进方案Fig.7 A power plant #3 unit TSI device improvement plan

图8 新增3500/42M 位移/速度加速度监测器Fig.8 Newly added 3500/42M displacement/velocity acceleration monitor

3 TSI系统振动保护改进方案

3.1 现场设备安装

某电厂#3机组采用的汽轮机为上海汽轮机厂的330MW超临界汽轮机,共有#1~#7共7个轴承,在每个轴承盖上均有上海汽轮机厂预留的振动探头安装孔位。

通过在汽轮机#1~#7轴承上增加1组7个振动探头,即在每个轴承的X向和Y向各安装一个振动探头的方式,形成冗余。

新增振动探头采用与原系统相同型号,为提高TSI系统稳定性,防止误动风险,在本特利3500系统的机架槽道8位置与9位置增加两块3500/42M 位移/速度加速度监测器,分别接收VB1Y、VB2Y、VB3Y、VB4X、VB5X、VB6X、VB7X共7个振动信号。

3.2 振动保护逻辑优化

某电厂#3机组原先振动保护逻辑采用在3500/42M监测器内组态的方式,并通过3500/33 继电器输出模块输出一路DO信号至ETS进行振动保护跳闸动作。

优化后修改为由3500/42M监视器模块收集14个振动信号,将电压信号转化为电流信号,输出14路4mA~20mA模拟量至DEH中进行组态。保护逻辑采用任一轴X向或Y向振动高高,且除自身外任一轴承振动高触发振动保护跳闸。在DEH中进行振动保护判断后,输出三路硬回路DO信号至ETS中,进行三取二逻辑判断,最终实现振动保护跳闸动作。

经过统计可知,14个振动高高信号需分别与除本身外13个振动高信号相遇,共有182种情况。若是将每种情况在逻辑中列出,会使逻辑过于冗长,在实际运行过程中需要强制时过于复杂,且容易出现遗漏的情况。考虑到振动高高与振动高在逻辑中进行判断,当任一轴X向或Y向振动高高触发时,其振动高同时触发,将保护判断逻辑进行优化,当14个振动高高信号有任一一条触发时,同时有两条振动高信号触发,即认为有任一轴X向或Y向振动高高,且除自身外任一轴承振动高触发。同时添加质量判断,只有当振动信号为好质量时,参与振动保护判断逻辑,否则切除该点。

图9 振动保护判断逻辑Fig.9 Vibration protection judgment logic

图10 优化后振动保护判断逻辑原理图Fig.10 Logic principle diagram of vibration protection judgment after optimization

图11 信号发生器模拟振动信号Fig.11 Signal generator simulates vibration signal

3.3 逻辑优化后TSI保护回路试验

为验证新增振动信号正确性及振动保护逻辑正确性,采用信号发生器模拟振动信号试验,信号采用正弦波,直流偏置电压为-6V,频率为50Hz,信号加载在盘柜SIG和COM输入端子上,通过调整幅度模拟振动信号变化。经过试验,当调整正弦波输出幅度为1.1V左右时,触发振动高;调整正弦波输出幅度为2.2V左右时,触发振动高高。在对182种情况分别进行试验,验证优化后TSI保护回路正常动作。

3.4 振动在线状态监测和分析系统

当机组出现异常状况,需分析主机TSI保护数据时,由于目前振动数据没有事故追忆功能,发生事故时不能获得详尽的振动数据供分析诊断,仅能对振动信号进行实时监控,而没有历史数据,对引起故障的原因分析将造成困难。

为了更加准确分析振动与转速、振动与负荷、振动与胀差等之间的相互关系,为查找故障原因提供直接依据,新增了1台汽轮发电机组振动在线状态监测和分析系统,对振动信号进行实时监测。

汽轮发电机组振动在线状态监测和分析(TDM)系统,通过硬接线的方式将TSI系统中轴振、瓦振、键相等信号采集至数据采集箱内的3块转轴振动监测模块和1块键相模块,进行实时并行采集、存储和预处理,通过上位机上安装的监测分析和故障诊断软件,实现对振动信号的分析处理。

4 结论

经过试验验证,优化后的TSI振动保护回路由原先的7个振动测点高高信号单点保护送出1路DO信号至ETS进行跳闸保护修改为7个轴承有任一轴X向或Y向振动高高,且除自身外任一轴承振动高触发振动保护,同时添加质量判断,输出三路硬回路DO信号至ETS中进行三取二逻辑判断,最终实现振动保护跳闸动作,能够有效降低由单点保护带来的误动和拒动的可能性,能够有效降低由于某一测点失效时引起的误停机几率,通过增加汽轮发电机组振动在线状态监测和分析系统,实现了对振动信号的实时监测和事故追忆,提高了汽轮机机组轴承振动保护的安全性与可靠性。