“天问一号”降落伞材料性能分析与试验研究

2021-11-29黄明星高树义王立武王文强

黄明星,高树义,王立武,王文强,李 健

(北京空间机电研究所, 北京 100094)

引 言

火星探测是当前太阳系行星探测的焦点,自从前苏联发射第一颗火星探测器以来,火星探测已有近60年的发展历史。特别是20世纪90年代以来,基本每次发射窗口均有火星探测器发射。2020年,中国、美国、阿联酋均发射了火星探测器。继美国“毅力号”(Perseverance)在2021年2月18日成功着陆火星,中国的“天问一号”也在2021年5月15日首次实现火星着陆。各国的火星探测任务总计49项,探测方式从飞越到环绕遥感探测, 再到无人着陆器或火星车探测[1-6]。

在火星探测着陆过程中,一般分为气动减速、伞系减速、动力减速和着陆缓冲4个阶段[7],,在目前成功着陆火星的探测器中,伞系减速阶段均使用盘缝带伞。盘缝带伞的伞衣部分是由“盘”“带”两部分组成[7]。火星降落伞的开伞条件具有超声速、低密度、低动压的特点,工作过程从开伞时的超声速段,经历跨声速、亚声速,到达脱伞前的低速,而盘缝带伞是典型的超声速、低密度降落伞伞型,在火星开伞条件下有着较好的减速和稳定性能[9]。

降落伞材料是实现其功能,保证降落伞的安全裕度的决定性因素。本文基于“天问一号”火星降落伞的工作环境和探测器的约束条件,从降落伞结构和材料发展、质量特性、环境适应性3个方面对火星降落伞的功能性能进行分析说明,可为后续深空探测降落伞的材料设计提供参考。

1 火星降落伞环境和力学条件

中国首次火星探测器在海南文昌由“长征五号”运载火箭发射,经地火转移、火星捕获、环火飞行、火星大气进入及软着陆、表面巡视等过程[10],实现全面而综合的火星探测,火星降落伞在各飞行阶段环境剖面见表1所示。

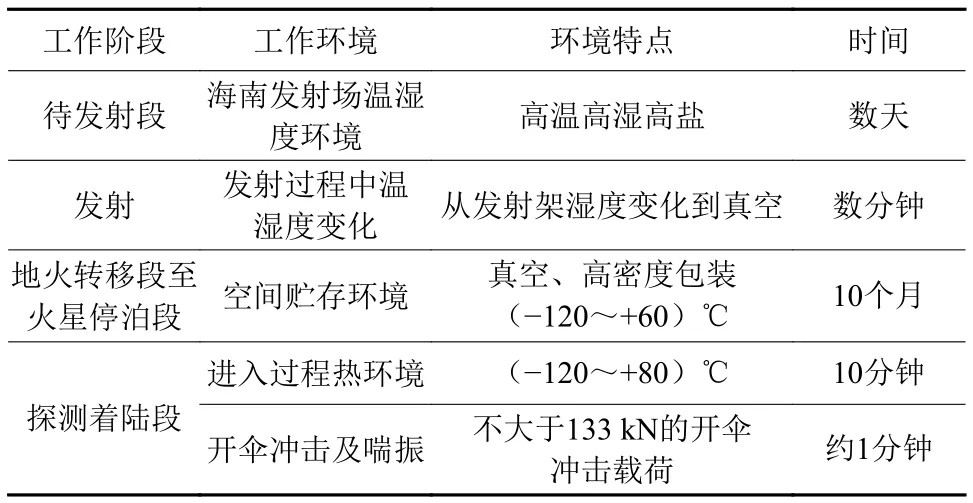

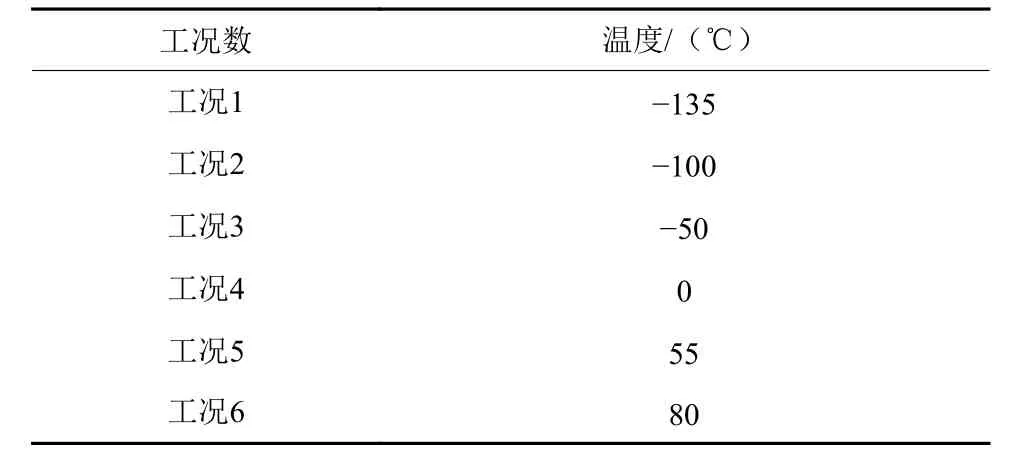

表1 降落伞环境剖面分析Table 1 Analysis of parachute environmental profile

火星探测器发射后进入深空真空环境和火星大气,降落伞经历的温度环境变化范围为(-120~+80)°C,在伞系减速阶段,火星降落伞由弹伞筒弹出,降落伞拉直后逐渐充满,充满载荷最大约为133 kN。

从表1可以看出,火星降落伞经历的环境条件与“神舟”飞船降落伞、“嫦娥五号”降落伞等有很大的不同,降落伞需要经历约10个月的在轨环境,降落伞的温度变化为(-120~+80)°C,这对降落伞材料的环境适应性提出更高的要求。虽然待发射段为高温高湿高盐环境,但此时降落伞是以包装状态安装在探测器内,其受外界环境影响较小。降落伞的开伞力学环境由全系统的空投试验进行考核,文中仅对高低温、压力包装、长期在轨贮存环境条件进行分析验证。

另外,为了满足火星稳降速度要求,降落伞的名义面积至少为200 m2,而由于探测器对降落伞安装体积和总质量的限制,降落伞组件总质量不超过40 kg,包装体积不超过61.5 L。降落伞需要折叠后高压包装于伞包内,包装密度约0.65 kg/L。而“神舟”飞船主伞和“嫦娥五号”主伞的包装密度均在0.5 kg/L左右。高强度需求和总质量限制决定了降落伞应该采用比强度高材料,并且耐压性能良好。

2 降落伞结构及材料

2.1 盘缝带伞结构

盘缝带伞最初是由Eckstrom为满足19世纪60年代的探空火箭对高空大气测量需求而提出并设计的,由于降落伞伞衣采用不透气的镀铝材料,为增加降落伞的稳定性,在顶部和中部设计了孔和缝[11-12]。

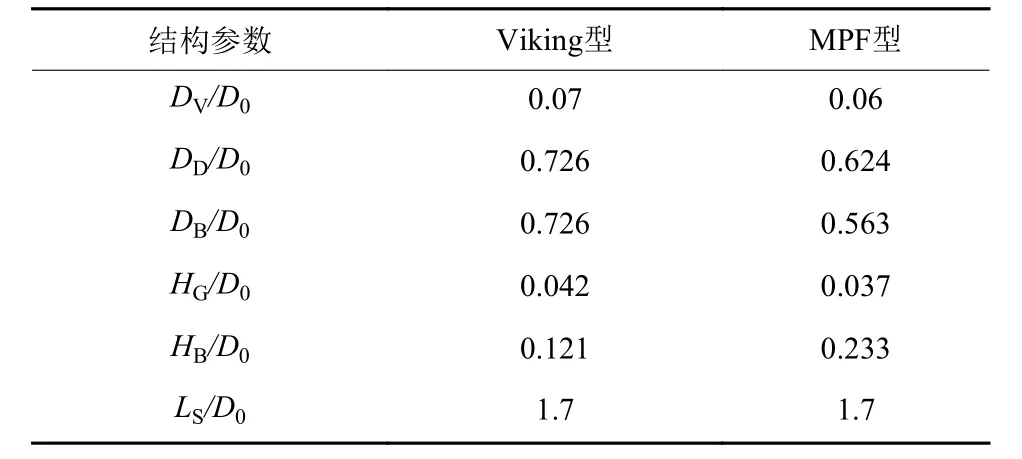

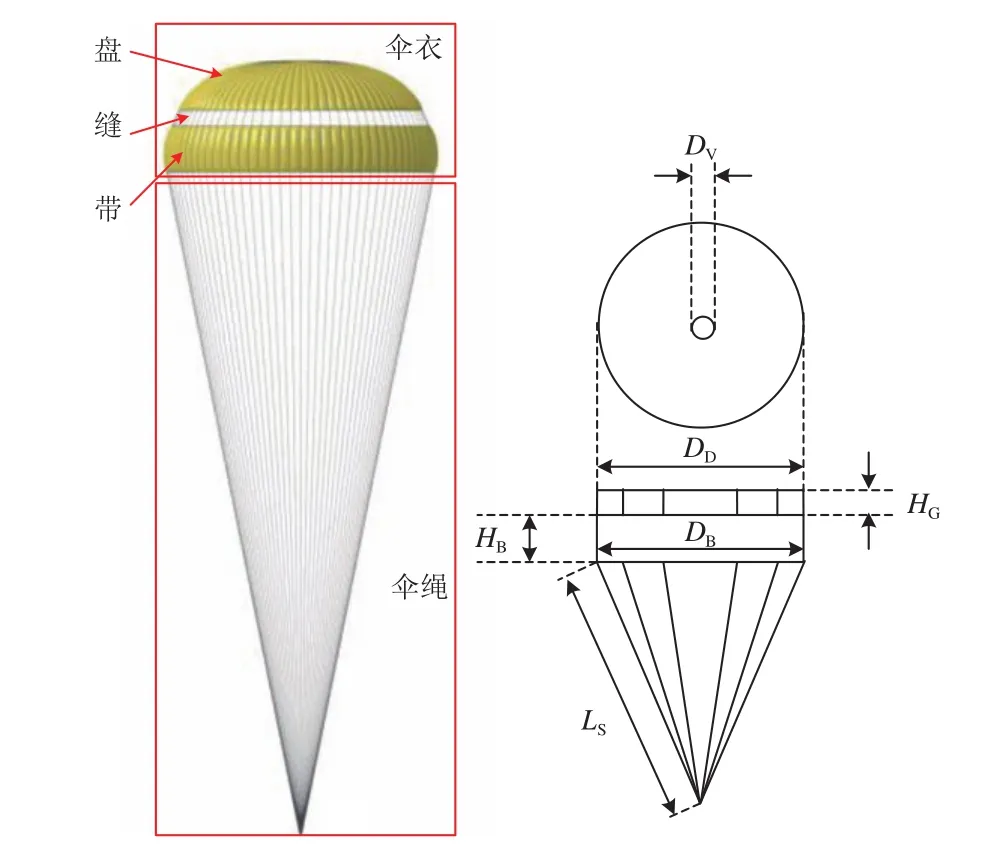

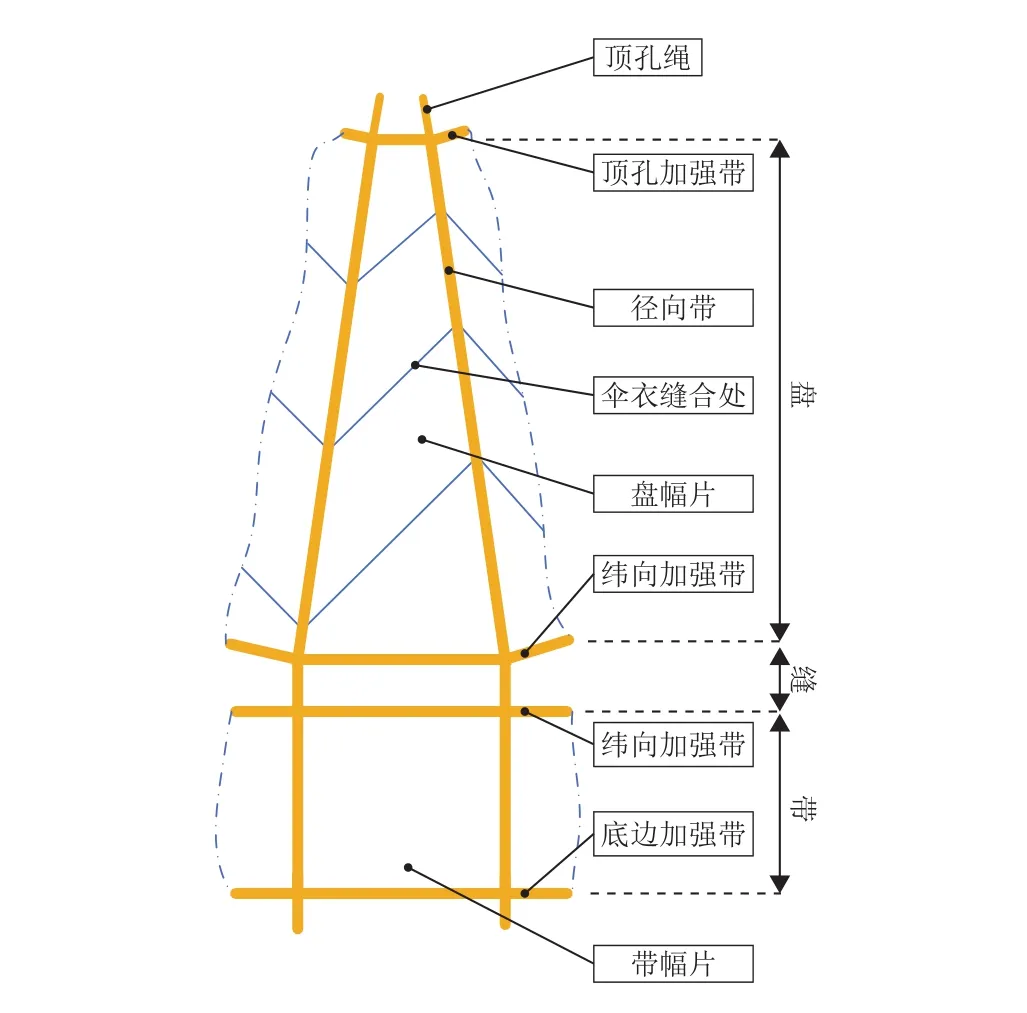

经过多年的发展,盘缝带伞的结构基本稳定,由伞衣和伞绳组成。其中伞衣部分包括“盘”“带”两部分,“盘”和“带”中间有较宽缝隙将两者垂直分开。从缝隙经过的气流能够起到稳定伞衣后部流场作用,见图1所示,其中DV、DD、DB分别为顶孔直径、盘直径、带直径。HG、HB分别为“缝”高度、“带”高度,LS为伞绳长度,盘缝带伞的结构参数如图1所示。根据“盘”“缝”“带”部分的比例,其主要分为Viking型及MPF型[13],两种伞型结构对比见表2所示。

表2 盘缝带伞的结构参数对比Table 2 Structural parameters of DGB parachutes

图1 盘缝带伞的结构参数Fig. 1 Construction parameters for a DGB(Disk-Gap-Band) parachute

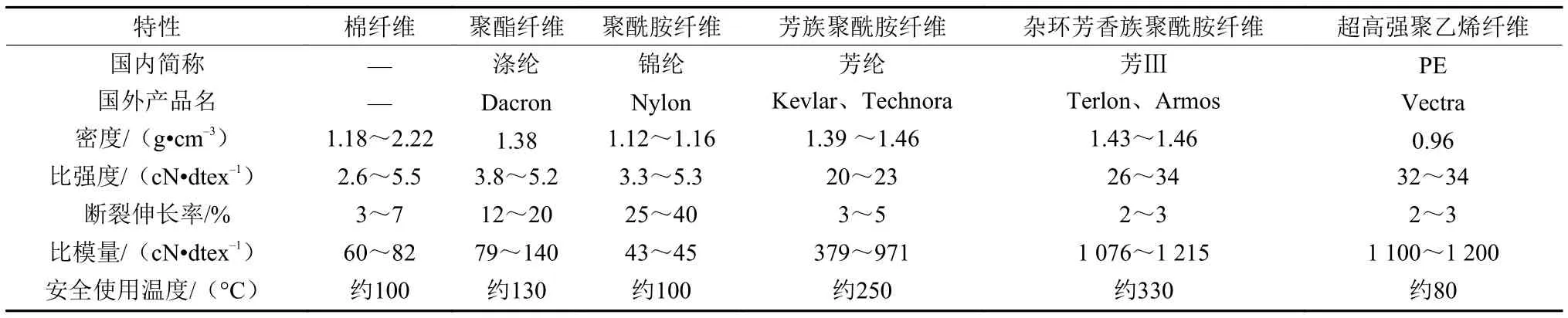

盘缝带伞一般由较多的伞衣幅组成,伞衣幅顶部呈三角形,底部呈矩形,如图2所示[8]。伞衣幅包括顶孔绳、顶孔加强带、径向带、纬向加强带、底边加强带和盘幅、带幅组成。为了提高降落伞伞衣的抗撕裂能力,盘幅一般由多片斜裁的绸布缝合而成,盘幅片经线与伞衣幅中心线成45°,而带幅片经线一般沿着伞衣幅中心线。

图2 盘缝带伞伞衣幅结构图Fig. 2 Diagram of DGB parachute gore

2.2 降落伞材料

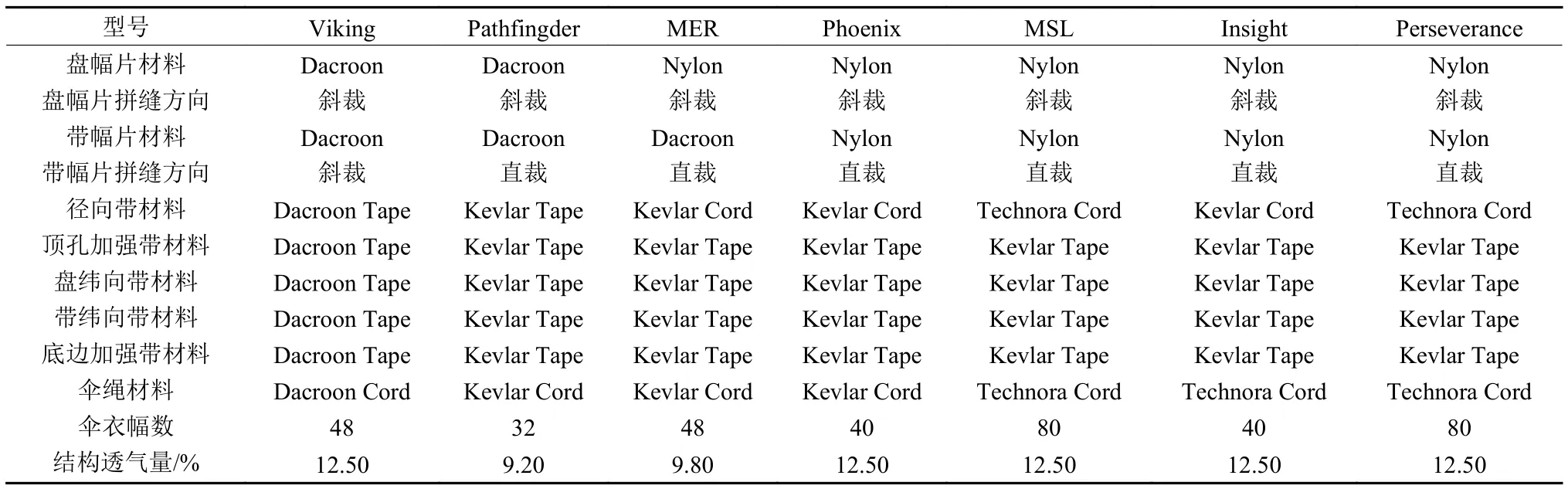

降落伞所用纺织材料按组织形态可分为绸布类、绳类、带类和缝线类4种,各类材料的纤维又可分为棉纤维、聚酯纤维、聚酰胺纤维、芳族聚酰胺纤维、超高强聚乙烯纤维等。各类纤维的性能参数如表3所示[14-15]。

表3 降落伞织物纤维性能参数Table 3 Parachute fabric fiber performance parameters

从表3可以看出,比强度高的纤维为芳纶类、芳Ⅲ类和超高强聚乙烯纤维,而超高强聚乙烯纤维的安全使用温度较低,不适合在火星降落伞上使用。断裂伸长率最高的为锦纶材料,由于其变形大,非常适合用作伞衣以传递开伞过程的载荷。

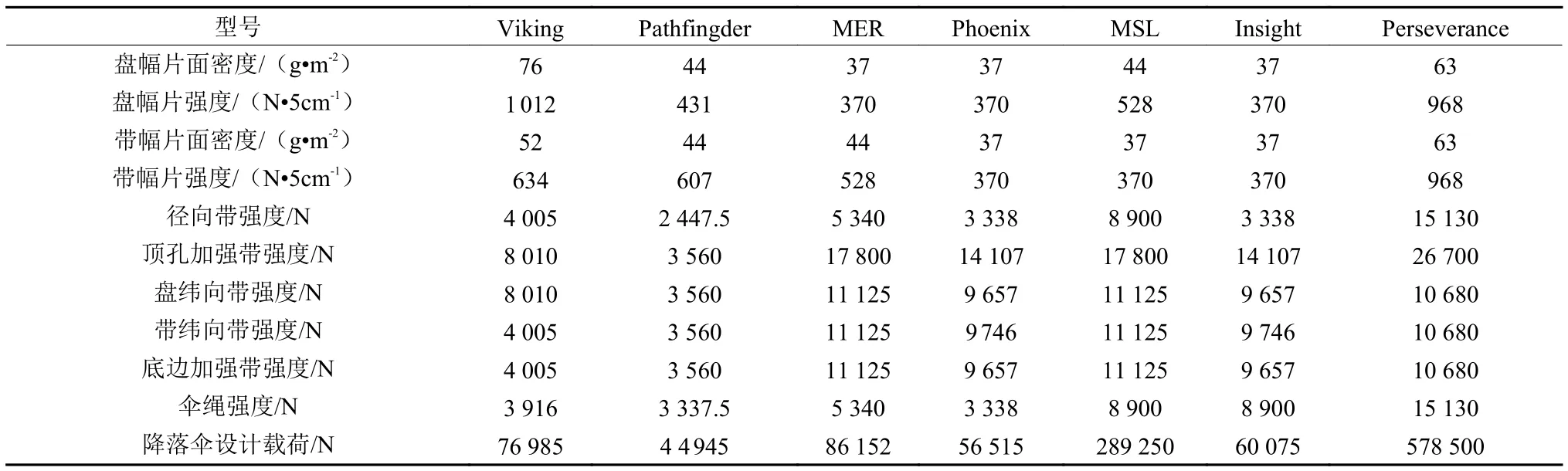

从“海盗号”(Viking)火星探测器到2021年2月成功着陆火星的“毅力号”火星探测器,对美国历次火星探测器降落伞材料、结构、强度进行对比分析,结果见表4~5所示[3,16-20]。

表4 国外火星探测器降落伞材料及结构Table 4 Parachute materials and structure of Mars rovers aboard

表5 国外火星探测器降落伞材料强度Table 5 Parachute materials strength of Mars rovers aboard

从表4~5可以看出,火星降落伞伞衣材料从Dacroon转变为密度更低、变形更大的Nylon材料,并且“毅力号”伞衣材料为适应更大的开伞载荷,采用的Nylon伞衣比强度更高。降落伞伞绳、径向带及加强带从Dacroon转变为强度更高的Kevlar和Technora,其中,Technora相比于Kevlar,密度更小。

“毅力号”探测器虽然采用MSL型降落伞,但因设计载荷增大,降落伞关键承力部位材料都进行了加强设计,未来火星探测降落伞材料正朝着更强更轻的方向发展。

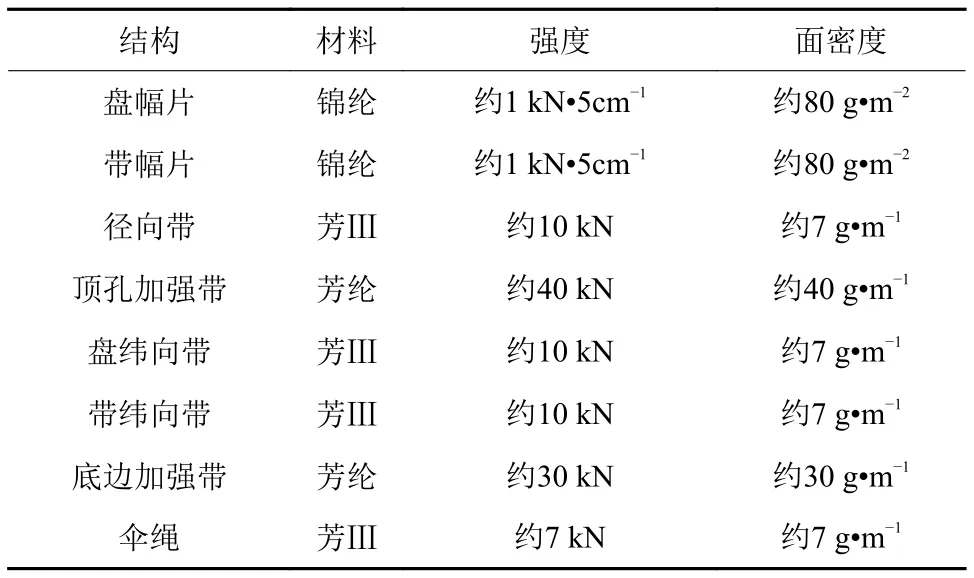

根据火星降落伞的约束条件、强度需求和环境条件,火星降落伞的伞衣材料选用锦纶材料、在关键承力部位大量采用较芳纶比强度更高的芳Ⅲ材料,同等强度条件下,芳Ⅲ材料的密度更小,“天问一号”降落伞的材料参数见表6所示,因高强芳Ⅲ类带的工艺目前还不够稳定,故顶孔加强带及底边加强带仍采芳纶材料。

表6 “天问一号”火星降落伞材料参数Table 6 Material parameters of Tianwen-1 Mars parachute

3 降落伞质量特性分析

3.1 芳Ⅲ材料质量性能

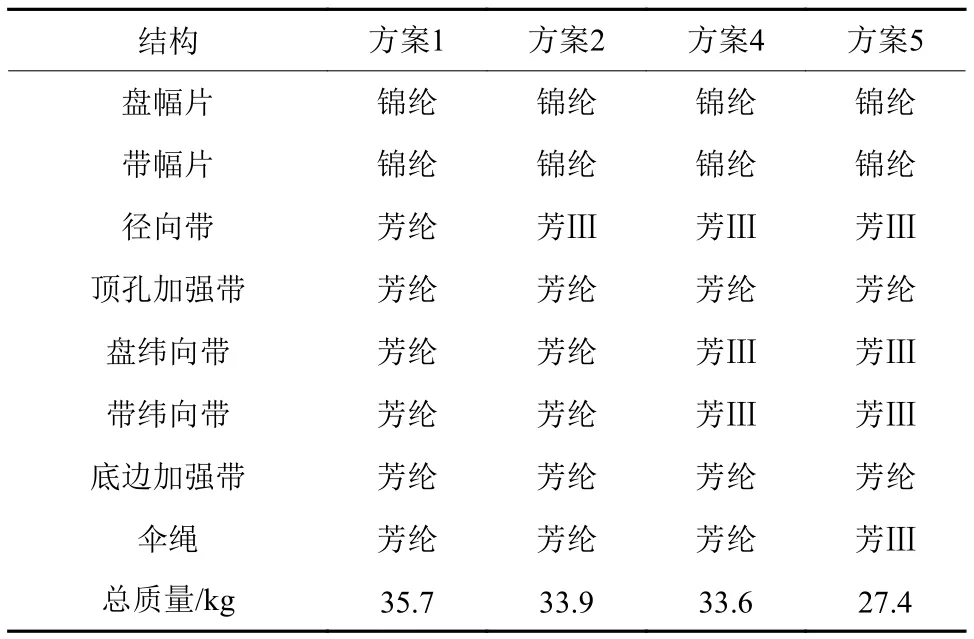

在进行火星降落伞设计时,不仅要保证有足够的安全裕度,也要尽可能降低重量。当降落伞关键承力部位分别采用芳纶材料和芳Ⅲ材料时,降落伞的总质量(仅包括降落伞,不含金属件、连接带等)变化如表7所示。

表7 各方案火星降落伞材料及总重Table 7 Parachute materials and total mass

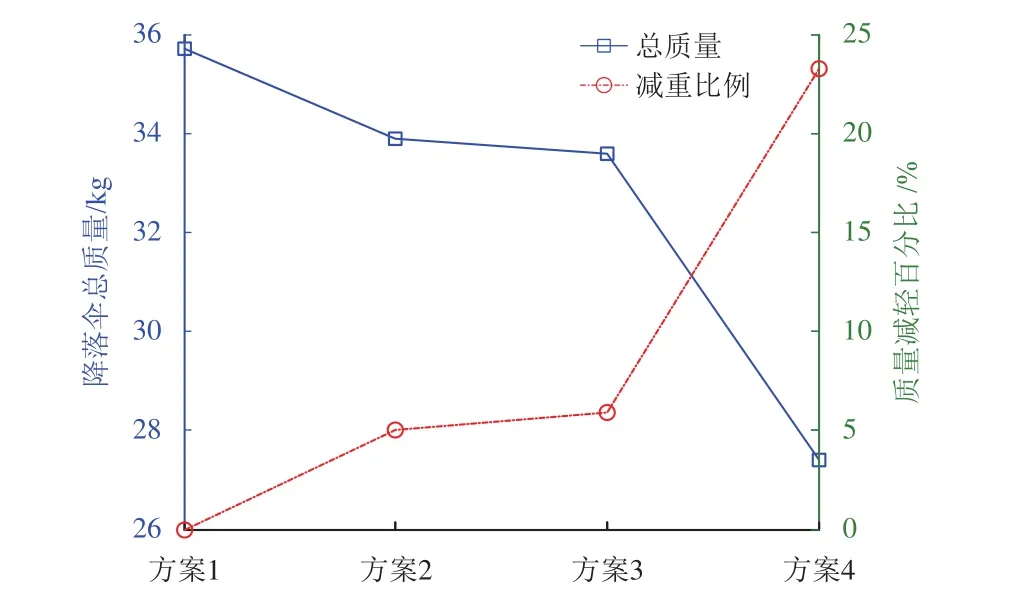

各方案的降落伞总质量和减重百分比见图3所示。相比于方案1,在承力部位采用芳Ⅲ材料代替芳纶材料,最大可以减重约8.3 kg,减重达到方案1总质量的23%,可见新材料的减重效果非常明显。

图3 各方案的降落伞质量及减重比例Fig. 3 Parachute quality and mass reduction ratio

3.2 不同湿度下质量变化

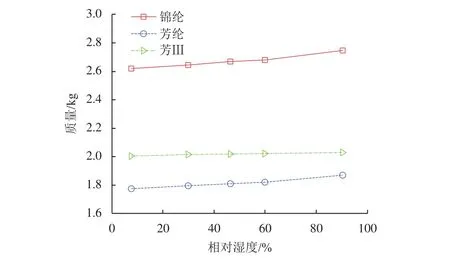

降落伞材料在不同的湿度环境下会吸收或释放其中水分,从而引起降落伞总质量的改变。降落伞从加工生产环境,到海南高湿度的总装环境,再到在轨真空零湿度环境,其经历的湿度变化范围为0%~90%,为了衡量降落伞的质量变化,避免对弹射过程造成明显影响,对降落伞各材料展开了湿度试验。

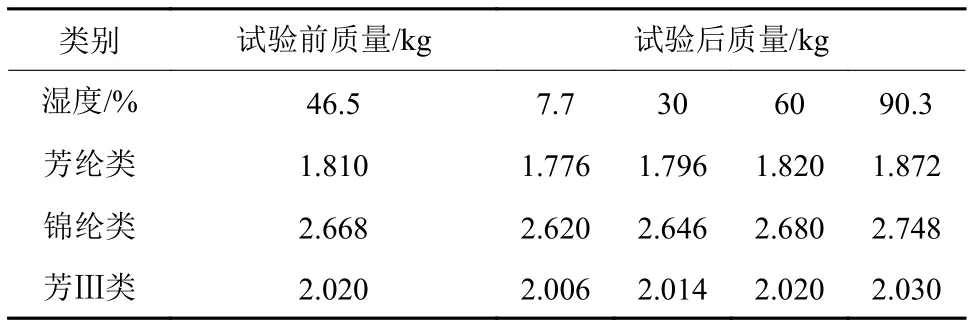

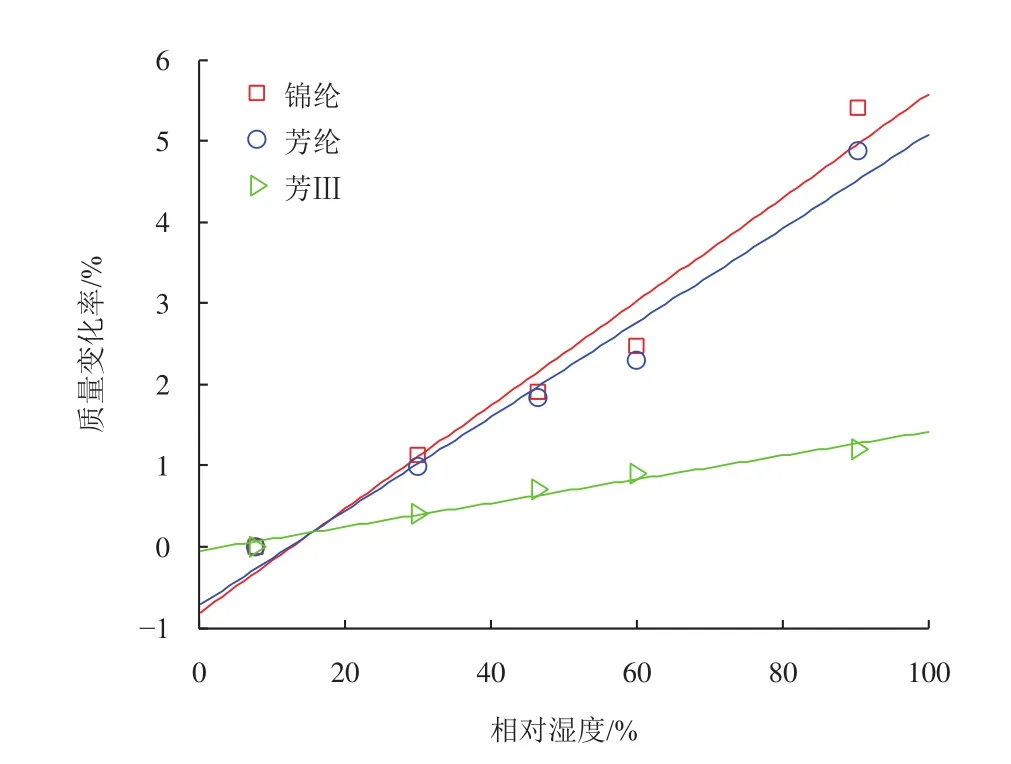

火星降落伞材料中锦纶、芳纶、芳Ⅲ占总质量百分比约为41%、28%、31%,按此比例选取试验材料的质量,将试验材料依次放置在相对湿度为7.7%、30.0%、60.0%、90.3%的温湿度试验箱内,试验温度为23°C,经历48 h后进行称重,试验条件及结果表8。材料的质量变化曲线如图4所示。

图4 质量变化曲线Fig. 4 Mass change curve

表8 湿度试验条件和结果Table 8 Humidity test conditions and results

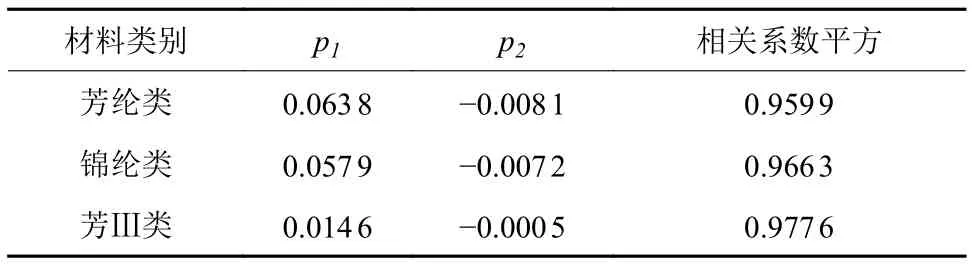

对降落伞3类材料的质量变化率和相对湿度进行线性拟合,拟合公式为dm = p1×RH + p2。其中:dm为质量变化率;RH为相对湿度;p1、p2分别为拟合系数,拟合结果见图5及表9所示。

图5 质量变化拟合结果Fig. 5 Fitting results of mass change

表9 线性拟合系数Table 9 Linear fitting coefficient

拟合相关系数平方均大于0.95,说明线性拟合的效果较好。芳纶材料与锦纶材料的吸湿性能基本相同,而芳Ⅲ材料的标准吸湿率约为1%,明显小于芳纶和锦纶,芳Ⅲ材料的应用减小了降落伞重量在不同湿度环境下的变化范围。

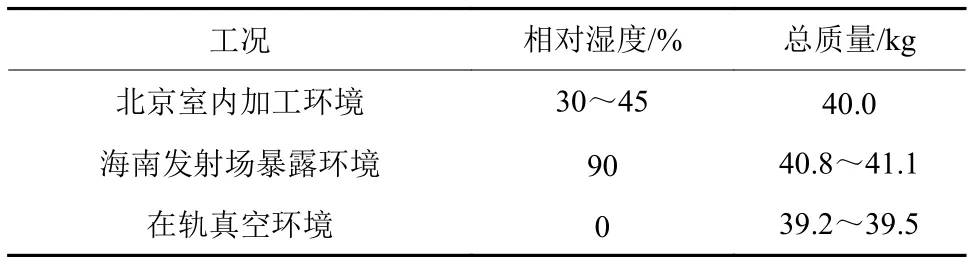

降落伞的加工环境相对湿度约为30%~45%,在轨真空环境中相对湿度为0%,海南发射场暴露环境相对湿度约为90%,根据各类材料在不同湿度下的质量变化率,可得到不同环境下降落伞的质量变化,如表10所示。在海南发射前,湿度引起的降落伞最大增加质量约为1.1 kg,降落伞弹射前质量最小为39.2 kg,对弹伞过程影响很小。

表10 不同环境下降落伞质量变化Table 10 Changes in the quality of parachutes in different environments

4 降落伞材料环境适应性试验分析

火星降落伞需要在高密度包装状态下,随探测器在地火轨道和环火轨道运行约10个月,在进入火星大气后充气展开对探测器进行减速,为了保证火星着陆时降落伞的性能满足要求,需要对降落伞材料的高低温性能、耐压性能、长期贮存后性能展开研究。

4.1 高低温下的材料性能

火星降落伞经历的温度环境范围为(-120~+80)°C,考虑到一定的设计裕度,在进行试验时低温段扩展15°C,取为(-135~+80)°C,具体试验工况如表11所示,试验件分为芳纶、锦纶、芳Ⅲ共3类,试验件在相应的工况下保温20 min后进行静力强度试验。

表11 高低温试验工况Table 11 High and low temperature tests conditions

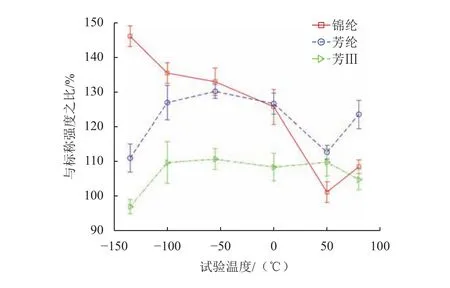

降落伞材料每个温度点均有3件试验件,对其取平均值后作为该材料的强度值,各材料高低温试验后强度与材料的标称强度之比曲线如图6所示。

图6 不同温度下材料强度Fig. 6 Material strength at different temperatures

锦纶材料随着试验温度的增加,强度呈明显下降趋势,而芳纶和芳Ⅲ材料强度先增加后减小,说明锦纶材料对高温比较敏感,而极限低温对芳纶和芳Ⅲ材料的影响更大。除芳Ⅲ材料在-130 °C条件下,材料强度最低下降为标称强度的95%,其它材料在各温度下强度均大于标称值。由于降落伞的设计系数较大,芳Ⅲ材料强度下降5%并不会影响降落伞的工作可靠性。

4.2 压力包装下材料性能

由于降落伞的包装体积限制,其包装密度已经达到了0.65 kg/L,远大于其它成熟航天器的包伞密度,不仅给包装过程带来很大困难,而且可能对降落伞材料造成损伤,增加在火星着陆过程风险。

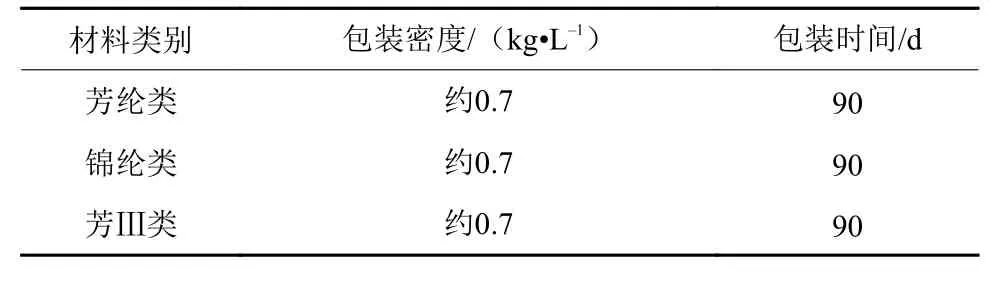

为了获取高密度包装状态对降落伞材料的影响,将降落伞各类材料置于1个模拟伞包中,加压包装使其包装密度为0.7 kg/L,然后将试验伞包置于库房常温环境中(参见表12)。因为伞包内压力会随着时间推移而趋于均匀,时间增加并不加剧其影响,故伞包只静置3个月,然后对各类材料进行静力强度试验。

表12 高压包装工况Table 12 High-pressure packaging conditions

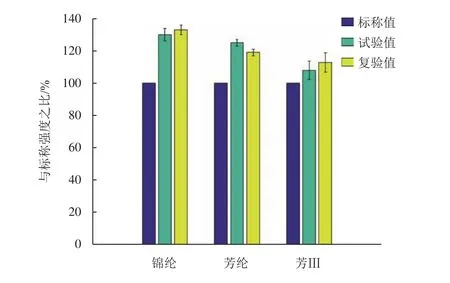

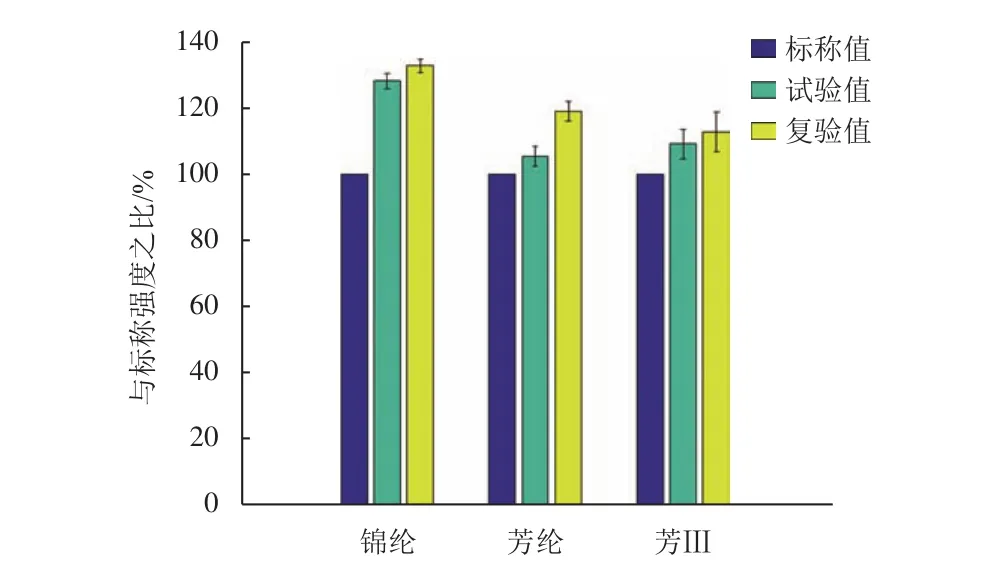

各材料试验后平均强度与材料的标称强度之比曲线如图7所示,其中复验值为在降落伞加工前材料进行的常温静力试验结果。

图7 高压包装后材料强度Fig. 7 Material strength after high-pressure packaging

降落伞材料在经历90天的高压包装后,降落伞材料强度均大于相应材料的标称强度,并且降落伞材料高压包装后平均强度与复验值变化不大,最大下降为3%,说明降落伞材料强度对压力包装并不敏感。

4.3 长期贮存下材料性能

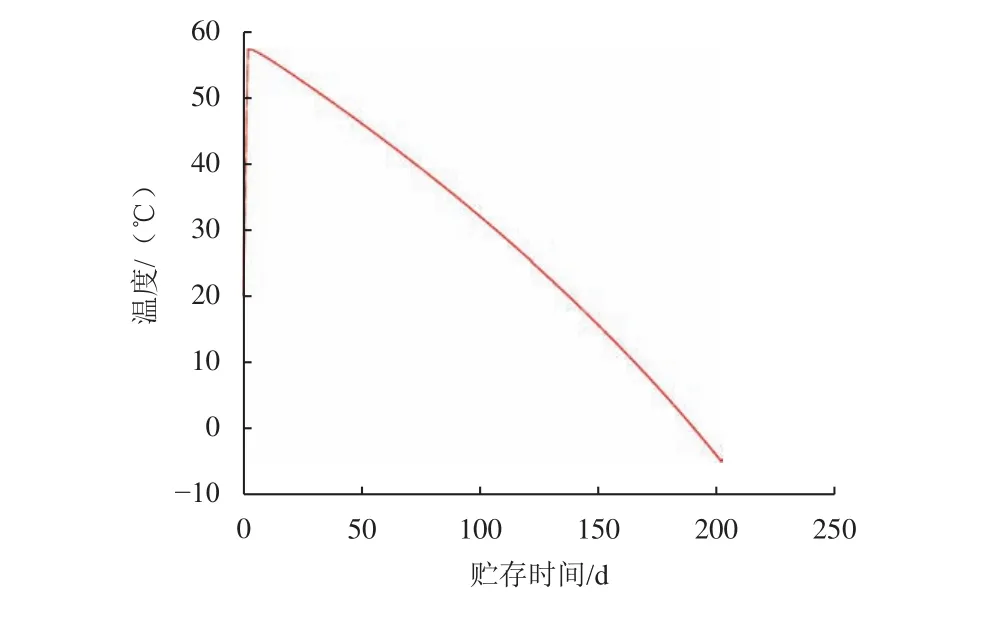

为了模拟降落伞的真实在轨环境,真空罐的压力低于1.3×10-3Pa,按降落伞在轨温度曲线对真空罐内温度进行控制,如图8所示。温度低于30 °C时不再进行控制,真空罐温度与试验室一致,约为25 °C。

图8 长期贮存试验温度曲线Fig. 8 Temperature curve of long-term storage test

试验件包括降落伞材料和全尺寸产品,试验件均处于高密度包装状态,其中全尺寸产品与真实产品状态一致。试验结束后对降落伞材料进行强度试验,而全尺寸产品则展开了弹射试验和空投试验验证。结果表明:降落伞产品在经历长期在轨环境贮存后,拉直及充气过程正常,产品完好;降落伞材料长期贮存后平均强度与材料的标称强度之比如图9所示。

图9 长期贮存后材料强度Fig. 9 Material strength after long-term storage

降落伞材料在经历约10个月的长期贮存后,其强度均大于相应材料的标称强度。相比于复验值,锦纶材料和芳纶材料长期贮存后平均强度分别下降5%和13%,芳Ⅲ材料长期贮存后强度上升9%,一方面降落伞纺织材料强度具有较大的离散性,另一方面也说明长期的地火空间环境对降落伞材料和产品性能的影响有限。

5 结 论

本文首先对火星降落伞经历的环境和力学条件进行对比分析,火星降落伞与“神舟”等航天器降落伞不同,其将面临深空高低温环境、高密度包装和长期在轨贮存等挑战。然后对目前常用降落伞材料进行介绍,分析了盘缝带伞结构和美国历次火星探测器降落伞材料,提出了火星降落伞材料的选用原则,并分析了“天问一号”火星降落伞的材料应用情况。

“天问一号”降落伞大量采用高比强度的芳Ⅲ材料,最大可减重约8.3 kg。根据降落伞材料在不同湿度下的试验结果发现:在海南发射前,湿度引起的降落伞最大质量增加约为1.1 kg;降落伞弹射前质量减轻约为0.8 kg,对弹伞过程影响很小;芳Ⅲ材料的吸湿率低,减小了降落伞重量在不同湿度环境下的变化。

最后分别对降落伞材料在高低温极端环境、高密度包装和长期在轨贮存条件的力学性能进行试验验证,表明:锦纶材料对高温比较敏感,而极限低温对芳纶和芳Ⅲ材料的影响更大;降落伞材料在高压包装后强度与复验值变化不大,说明高密度包装对强度影响有限;在经历约10个月的长期贮存后,锦纶材料和芳纶材料长期贮存后强度平均值分别下降5%和13%,芳Ⅲ材料长期贮存后强度上升9%。降落伞材料在经历各类环境条件后,强度仍能满足工作要求。