空心锭包覆纺纱的顺向包缠作用特征

2021-11-29敖利民

敖利民, 唐 雯

(1. 嘉兴学院 材料与纺织工程学院, 浙江 嘉兴 314001; 2. 嘉兴学院 商学院, 浙江 嘉兴 314001)

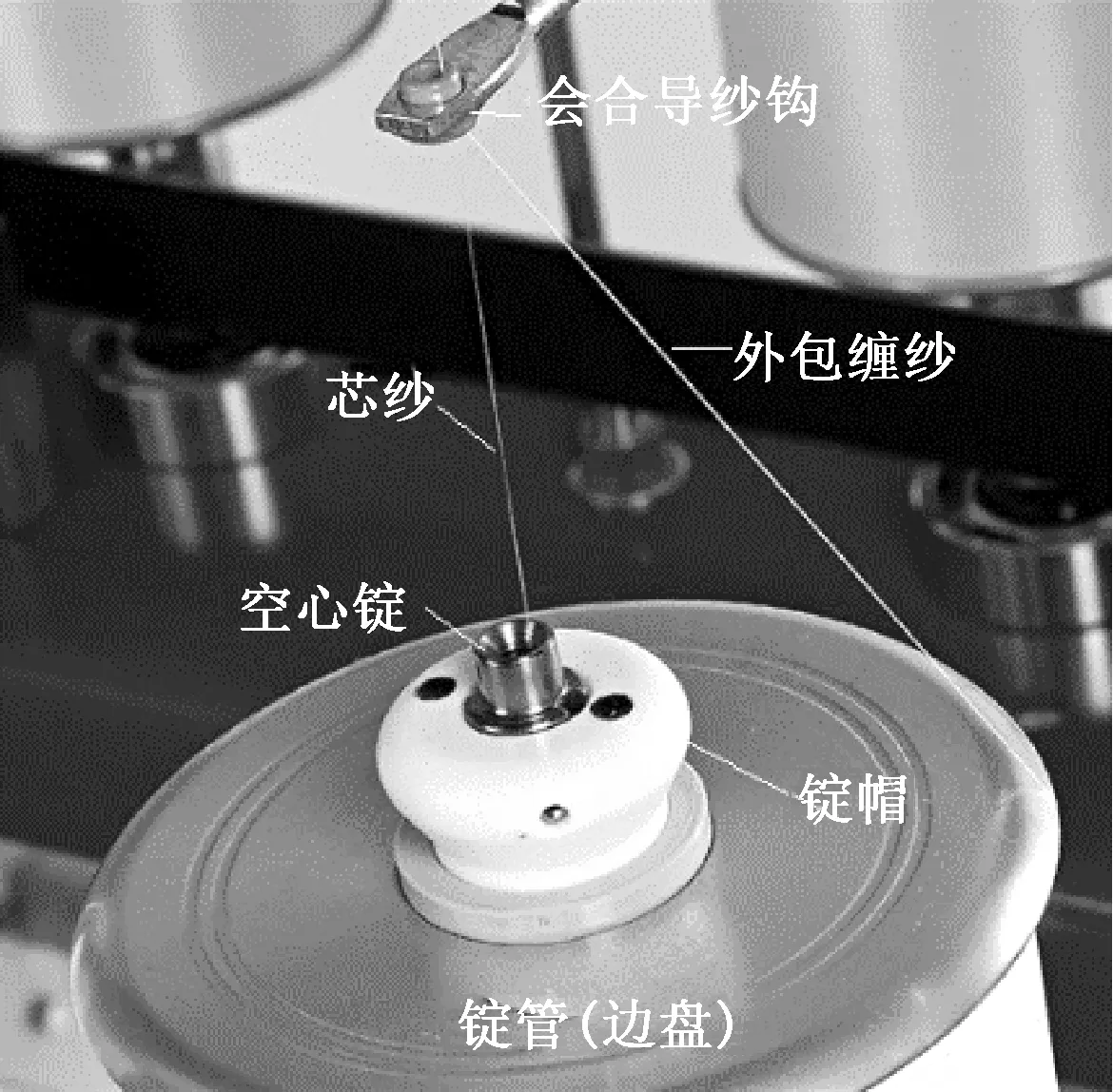

空心锭机构是复合纺纱机上实现一根纱线(外包缠纱)对另一根纱线、须条或其复合体(通称为芯纱)进行螺旋线状包缠复合的机构。生产中采用空心锭机构的纺纱技术有3种:平行纺纱、空心锭花式捻线和空心锭包覆(机包)[1-3]。其中:平行纺纱技术是空心锭机构应用的起源;空心锭花式捻线和空心锭包覆技术是以平行纺纱技术为基础的应用拓展,虽然仍以空心锭包缠为技术核心,但其工艺目的却有所改变。

对于平行纺纱技术,外包缠纱的包缠对象是经牵伸装置牵伸后的无捻短纤须条,包缠的工艺目的是“赋强”,即通过外包缠纱对平行排列短纤维须条缠绕形成的“紧密效应”增加芯纱中纤维的摩擦力,同时也为复合纱贡献部分强力(轴向分力)。空心锭花式捻线技术,在平行纺纱技术的基础上增加了短纤须条牵伸控制机构,可在纺纱过程中改变牵伸倍数或实现超喂以形成花式效果,也可增加须条喂入根数并分别进行控制以产生花色外观。牵伸后的短纤须条(饰纱)与单独喂入的连续长丝(芯纱)并合后,经外包缠纱(固纱)包缠形成“芯纱+饰纱+固纱”结构的复合纱。空心锭包缠的工艺目的是将饰纱固定在芯纱上,获得稳定的花式成纱结构。空心锭包覆技术是平行纺纱技术的简化,去除了牵伸装置,外包缠纱包缠的对象是纱线(长丝纱或短纤纱),空心锭包缠的工艺目的是包覆、复合,即通过外包缠纱对芯纱的包绕实现对芯纱的表面覆盖,得到具有包缠结构的“纱-纱”复合纱。虽然“包覆”效果可能是这一技术设计的初衷,但在实际应用中并没有完全达到外包缠纱对芯纱的完全覆盖。在更多情形下,空心锭包覆纺纱被视为实现多根纱线复合、获取稳定成纱结构的复合加工技术。包缠复合结构可赋予成纱不同于并捻、绳编(扭绞)等其他复合结构与性能。

不同种类、性能、颜色的长丝纱、短纤纱均可采用空心锭包覆纺纱技术以不同组合结构进行包缠复合,达到弥补纱线性能缺陷、改善纱线可加工性或织物性能[4-5]、获取复合功能[6-7]、纱线赋色或混色[8-10]等工艺目的。作为一种以纱线为原料纺制包缠复合结构纱线的纱线复合再加工技术,空心锭包覆纺纱技术的应用范围和领域不断拓展、延伸。

虽然空心锭包覆纺纱的技术核心仍为空心锭包缠,但其工艺路线所决定的包缠作用原理,与平行纺纱和空心锭花式捻线有显著的区别。本文在对3种采用空心锭机构的成纱技术进行比较分析的基础上,尝试厘清空心锭包覆纺纱的包缠作用技术特点,并主要从包缠速度与芯纱速度匹配的速度分析,以及外包缠纱张力与芯纱张力相互作用的张力分析2个方面,探讨其作用特征及实现包缠作用的基本技术要求。

1 工艺配置与作用原理比较

1.1 工艺配置

3种采用空心锭机构的复合纺纱设备,从喂入到输出的工艺路线及机构布置如下。

平行纺纱:短纤须条(条子或粗纱)喂入、牵伸机构→空心锭包缠机构→引纱、卷绕成形机构。

空心锭花式捻线:饰纱短纤须条喂入、牵伸机构+芯纱喂入机构→空心锭包缠机构(固纱)→环锭加捻机构(可选用)→卷绕成形机构。

包覆纺纱:芯纱喂入机构(可喂入弹力芯纱并进行预牵伸)→空心锭包缠结构→卷绕成形机构。

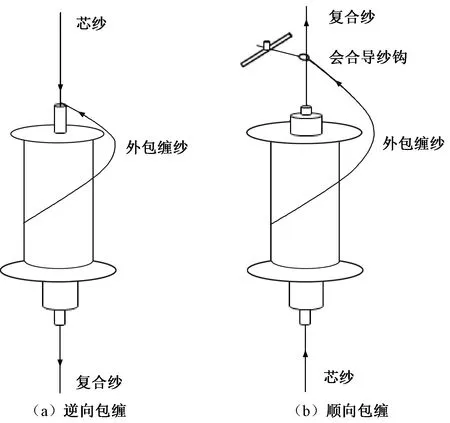

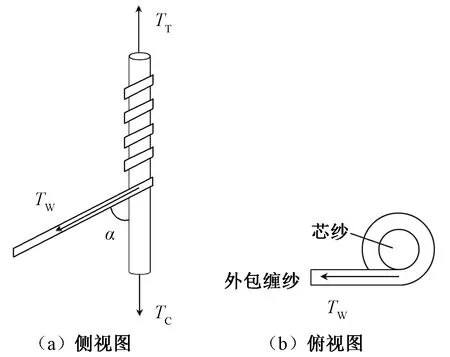

在纺纱设备上,平行纺纱机和空心锭花式捻线设备从喂入到输出采用自上而下配置的工艺路线,而空心锭包覆纺纱机采用自下而上的配置方式。图1示出2种配置空心锭包缠部分的示意图。

图1 空心锭包缠的2种配置形式Fig.1 Two configuration forms of hollow spindle wrapping.(a) Reverse wrapping; (b) Forward wrapping

图1(a)示出平行纺纱和空心锭花式捻线所采用的配置形式。牵伸后的短纤须条或须条与长丝的并合体在空心锭上端与锭管上退绕下来的外包缠纱并合后,从空心锭的上端进入空心锭的中心管,从下端引出,外包缠纱退绕、引出的方向(向上)与芯纱、复合纱的运行方向(向下)相反。图1(b)示出空心锭包覆纺纱所采用的配置形式。芯纱从空心锭下端进入空心锭中心管,从上端引出后与从锭管上退绕下来的外包缠纱会合并实现包缠复合后向上引出,外包缠纱退绕、引出的方向(向上)与芯纱、复合纱的运行方向(向上)相同。

为方便区分,本文将图1(a)实现的包缠作用配置形式称为“逆向包缠”;将图1(b)实现的包缠作用配置形式称为“顺向包缠”。

1.2 包缠作用特征

空心锭机构实现包缠作用的配置形式不同,其工艺要求和适应性存在一定的差异。

对于平行纺纱,芯纱是无捻短纤须条,不能承受纺纱张力(外包缠纱高速缠绕张力、引纱张力等)作用,须在空心锭顶端采取假捻措施:芯纱与外包缠纱并合进入中心管后又从管壁上的假捻孔引出,并回绕锭子约1/4圈再进入中心管,通过空心锭回转带动芯纱一起回转,给位于牵伸装置和空心锭顶端之间的须条加捻,并在重回中心管后通过假捻的退捻作用实现外包缠纱对芯纱的包缠。

对于空心锭花式捻线,虽然理论上饰纱与芯纱的并合体能够承受纺纱张力作用,但为避免饰纱须条纤维散失,获取较为紧密、稳定的饰纱花式结构以及均匀的包缠捻度分布,一般也需在空心锭下端配置随空心锭回转的假捻钩,对饰纱与芯纱的并合体进行假捻作用,再通过假捻退捻实现外包缠纱对并合体的包缠[11]。

通过上述分析可知,空心锭逆向包缠的实质是假捻-退捻包缠,先通过假捻对散纤维或其复合体进行假捻赋强,以克服纺纱张力、紧密纱条结构,再利用假捻的退捻作用实现外包缠纱的包缠。

与逆向包缠不同,顺向包缠是外包缠纱对芯纱形成真正意义上螺旋线状缠绕,而不借助假捻-退捻作用实现包缠。由于芯纱不需要穿假捻孔或绕假捻钩,使得对刚性大、甚至具有一定脆性纱线的包覆复合成为可能,如以玄武岩纤维、玻璃纤维、碳纤维、不锈钢纤维等纱线为芯纱的包缠复合加工,产品适应性优于逆向包缠。但由于芯纱要承受较大的纺纱张力,只能用于具有一定强度纱线的包缠复合。在外包缠纱对芯纱进行缠绕时,为控制外包缠纱的气圈形态,稳定包缠张力和包缠捻度,须在空心锭顶端上方设置限定包缠复合作用点向上移动的会合导纱钩。

此外,如果要追求更好的包覆效果或实现更多组分的包缠复合,包覆纺纱机上可以对1次包缠之后的复合纱再进行1次包缠(2组空心锭机构串联配置)。

2 顺向包缠作用的速度分析

2.1 包缠气圈的形成

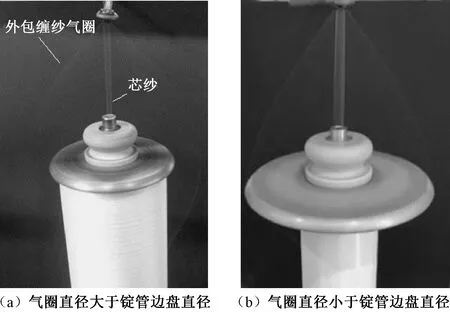

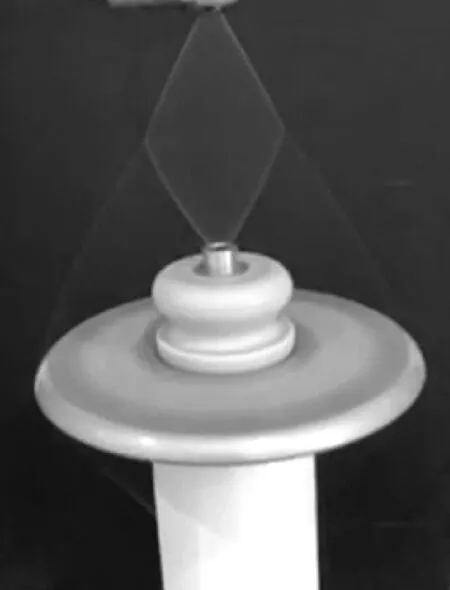

顺向包缠过程中,复合纱在引纱辊的牵引作用下引出,带动外包缠纱从锭管上退绕并与芯纱一起穿过会合导纱钩向上运动;同时由于卷绕着外包缠纱的锭管与空心锭一起在锭带的传动下高速回转,带动卷绕其上的外包缠纱一起回转,形成外包缠纱对芯纱的缠绕。处在缠绕点(外包缠纱与芯纱会合并对芯纱进行缠绕的作用点)与剥离点(外包缠纱从锭管上退绕、剥离的位置)之间的外包缠纱段,在纱线自身重力,从锭管上剥离的阻力,高速回转的离心力、空气阻力、哥氏力等作用力的共同作用下,呈一定形态的空间凸形曲线并高速回转,形成气圈。与常见的卷绕气圈(如环锭纺纱的气圈)和退绕气圈(如管纱或筒纱高速退绕产生的气圈)不同,外包缠纱对芯纱的高速缠绕,形成的是有芯(轴)气圈,外包缠纱气圈回转的轴心为芯纱,如图2所示。

图2示出外包缠纱形成的气圈。从图2(a)看出,当气圈凸形较大时,气圈的最大半径在气圈段的中部。当气圈高度较小,气圈凸形一般也较小,气圈半径受锭管上边盘限制,最大直径等于边盘直径,如图2(b)所示。这种情形一般出现在外包缠纱退绕点处于靠近锭管上边盘位置时。此时外包缠纱会与边盘产生摩擦,如果边盘边缘表面不够光滑,易于刮断外包缠纱,需要用细砂纸打磨处理。

图2 外包缠纱形成的气圈Fig.2 Balloon formed by outer wrapping yarn. (a) Balloon diameter larger than side plate diameter of spindle tube; (b) Balloon diameter smaller than side plate diameter of spindle tube

2.2 包缠作用的速度分析

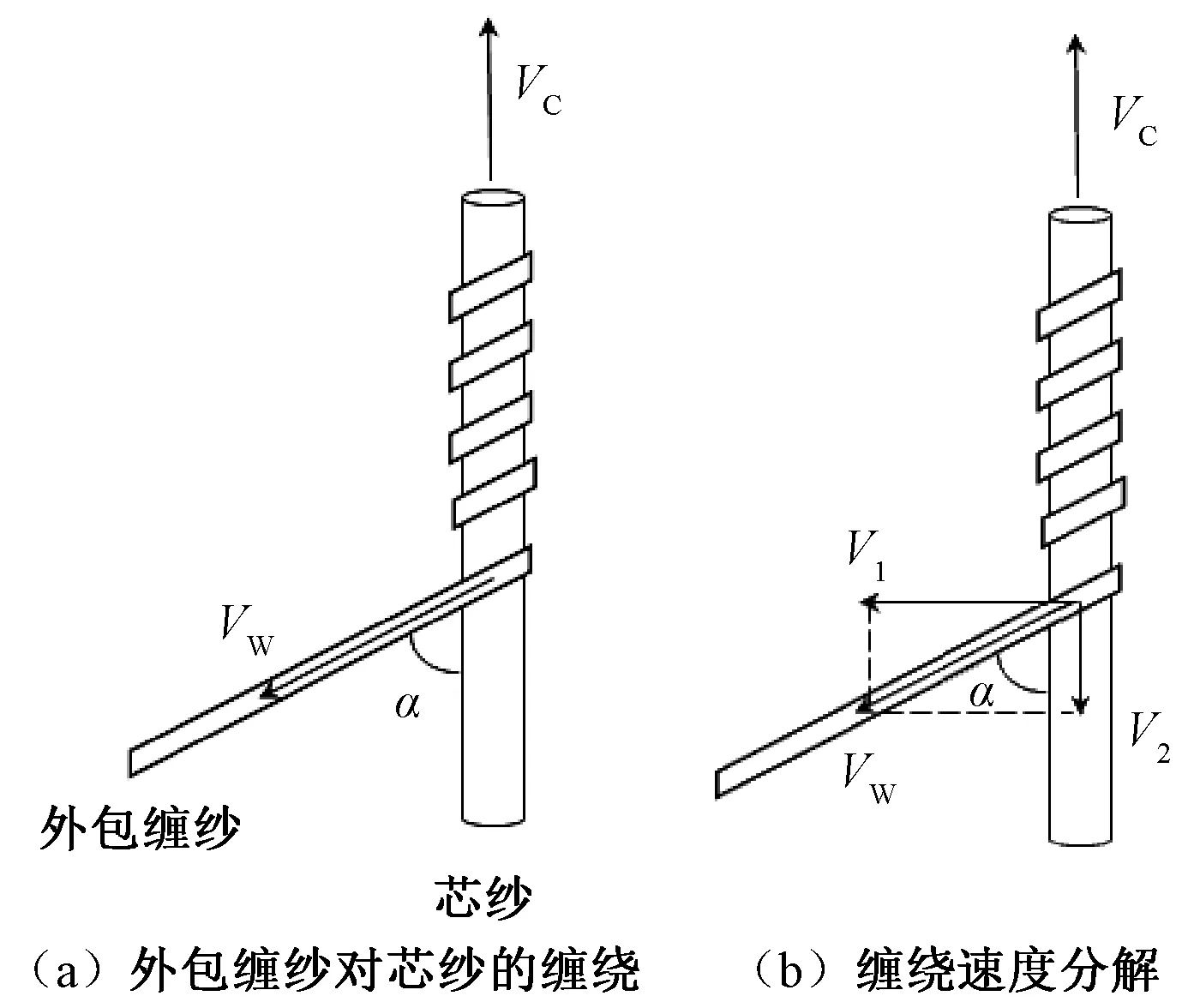

在缠绕点处,外包缠纱并非在芯纱径向(垂直于芯纱)平面内对芯纱进行缠绕,而是与芯纱呈一夹角α[12-13],如图3(a)所示。VC为芯纱运动速度,亦即包缠复合后成纱运动速度;VW为外包缠纱在缠绕点处包缠芯纱的线速度。由于外包缠纱在锭管上的退绕剥离点随着外包缠纱的退绕、输出在不断变化,气圈段的长度不断发生变化,使得气圈的形态也不断发生变化,从而导致在缠绕点处外包缠纱对芯纱的包缠角α也在不断发生变化。

图3 外包缠纱对芯纱的缠绕及缠绕速度分解Fig.3 Inlacing of outer wrapping yarn to core yarn (a) and decomposition of inlacing speed (b)

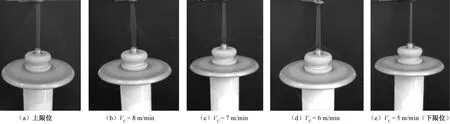

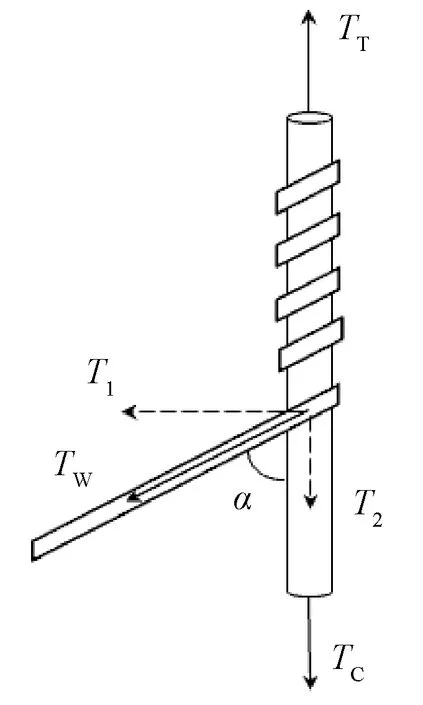

外包缠纱缠绕点处对芯纱的包缠线速度VW(VW=πdn。其中:n为外包缠纱对芯纱的缠绕转速;d为外包缠纱对芯纱的缠绕直径,为缠绕点处芯纱和外包缠纱的表观直径之和),可以分解为沿芯纱轴向分速度V2和沿芯纱周向(切向)分速度V1,如图3(b)所示,V1=VWsinα,V2=VWcosα。V1产生的效果是使外包缠纱缠绕到芯纱上,而V2则产生使缠绕点沿芯纱轴向向下运动(与芯纱运动方向相反)的效果。由此,在外包缠纱对芯纱的缠绕过程中,芯纱上缠绕点的位置取决于芯纱的运动速度VC与V2的大小:VC>V2,则缠绕点沿芯纱向上运动;VC 在实际的纺纱设备上,缠绕点的上下移动范围是受限的,如图4所示。缠绕点向上不能穿过会合导纱钩,向下则不能进入空心锭上端孔。当缠绕点向上运动到会合导纱钩,或向下运动到空心锭端,则会在会合导纱钩或空心锭端的机械强制作用下,被动稳定在会合导纱钩或空心锭端处,即会合导纱钩处为缠绕点移动的上限位,空心锭端为缠绕点移动的下限位。上下限位之间的距离一般为6.5 cm左右。 图4 外包缠纱缠绕点的上下限位Fig.4 Upper and lower limits of wrapping point 为观察缠绕点随芯纱速度的变动情况,以111.1 dtex(48 f)涤纶低弹丝(DTY)为芯纱,44.4 dtex(34 f)锦纶6全拉伸丝(FDY)为外包缠纱,锭速为15 000 r/min,纺制涤/锦复合纱,逐次调低引纱速度(增大包缠捻度),观察缠绕点的移动情况。图5示出缠绕点相对稳定于会合导纱钩与空心锭端间不同位置时的状态。在引纱速度大于8 m/min(名义捻度小于1 875 捻/m)时,缠绕点均被动稳定于会合导纱钩处,如图5(a)所示。这是由于,尽管外包缠纱对芯纱的包缠转速很高,但包缠直径很小,包缠线速度VW的轴向分速度V2一般都会远小于引纱速度VC,缠绕点被动稳定于会合导纱钩处。如果没有会合导纱钩的限制,缠绕点会继续向上移动直至速度平衡或受到其他机构(上排空心锭的中心管下端或引纱辊处)的限制。当引纱速度调至8 m/min及以下时,观察到缠绕点(外包缠纱气圈顶点)下移,如图5(b)~(d)所示;当引纱速度调至5 m/min(名义捻度为3 000 捻/m),缠绕点下移至空心锭端,如图5(e)所示。此时,气圈上部与锭管边盘、锭帽、空心锭端均产生摩擦作用,作为无捻复丝的外包缠纱松散而使气圈变得不清晰。 除了图5(a)、(e)所示的被动稳定状态,缠绕点处于上下限位之间时,都会随着气圈形态的波动而产生一定幅度的上下波动,不会稳定不变。 图5 缠绕点的移动Fig.5 Movement of winding point. (a) Wrapping point at upper limit; (b) VC=8 m/min; (c) VC=7 m/min; (d) VC=6 m/min; (e) VC=5 m/min (lower limit) 从本例中也可以看出,在实用范围内(包缠捻度一般不会大于1 000 捻/m),缠绕点一般均处于如图5(a)所示的被动稳定于会合导纱钩处的状态。只有当捻度很大时,芯纱速度很低,才会出现包缠点相对稳定于会合导纱钩与空心锭端之间或被动稳定于空心锭端的情况。 当缠绕点被动稳定在上下限位处时,包缠角的变化不能影响包缠纱圈的分布,只要引纱速度是均匀的,包缠捻度分布就是均匀的。而一旦缠绕点在二者之间发生移动,就会引起包缠捻度的变化。由此可见,设置会合导纱钩对稳定顺向包缠的包缠捻度是必要的,它极大地缩小了缠绕点的上下波动范围,将缠绕点移动导致的包缠捻度波动限制在了一个较小的范围内。 需要指出的是,对于不同的纺纱工艺参数(芯纱和外包缠纱种类、锭速等),观察到缠绕点变动状态的引纱速度(名义捻度)会有一定的差异。 如前所述,高速回转的外包缠纱对芯纱进行缠绕时,会因离心力、空气阻力、哥氏力等力的作用形成气圈,因而产生缠绕张力,使得外包缠纱以一定的张力缠绕到芯纱上,获得较为稳定的紧密成纱结构。 从包缠张力的产生来源,可分析影响其大小的主要因素。空心锭转速:空心锭转速越高,在其他条件不变的情况下,气圈段外包缠纱产生的离心力、哥氏力越大,受到的空气阻力也越大,包缠张力也就越大。外包缠纱线密度与表观直径:外包缠纱线密度越大,直径越大,高速回转的离心力和受到的空气阻力也越大,包缠张力越大。气圈高度与退绕直径:外包缠纱在锭管上的退绕点决定了气圈高度和气圈段长度,进而影响离心力和空气阻力。当外包缠纱在锭管上的退绕点位于上边盘、大直径时,气圈段最短,而退绕点位于下边盘、小直径时,气圈段最长,包缠张力最大。 此外,当气圈段长度变化引起气圈形态变化,与锭管上边盘产生摩擦时,也会增大纺纱张力;当锭管卷绕外包缠纱时,卷绕张力、卷绕圈距不同会引起卷绕密度变化,相邻纱层间嵌入程度不同,则会影响外包缠纱从锭管上退绕时的剥离阻力,并因而对包缠张力产生影响。包缠张力随纺纱工艺的变化而变化,在纺纱工艺不变的情况下不能进行单独调整。 图6示出外包缠纱对芯纱缠绕时的张力作用情况。其中:TT为引纱张力;TC为芯纱张力;TW为外包缠纱的包缠张力,其对芯纱的作用距为芯纱与外包缠纱半径之和。外包缠纱的张力TW同样与芯纱形成夹角α,因而可以分解成平行于芯纱轴向的分力T1=TWsinα和垂直于芯纱轴向的分力T2=TWcosα,如图7所示。 图6 外包缠纱对芯纱缠绕时的张力作用Fig.6 Tension action of outer wrapping yarn on core yarn during inlacing. (a) Lateral view; (b) Top view 图7 外包缠纱的张力分解Fig.7 Tension decomposition of outer wrapping yarn 平行于芯纱轴向的分力T2形成将外包缠纱从锭管上引出的阻力,稳定情况下与芯纱张力TC的合力形成与引纱张力TT的平衡关系(TT=TC+T2),且由于与芯纱轴心存在一定的作用距(包缠点处的缠绕半径),产生使芯纱轴向弯曲的力矩;垂直于轴向的分力T1则作用在芯纱截面圆周的切向,如图6(b)所示,这一分力产生2个效应:将芯纱拉偏离会合导纱钩和空心锭端的内孔中心连线(以下简称中心线);产生扭转力矩,使芯纱绕其本身轴线回转。 芯纱被拉偏离后,如果芯纱弯曲刚度大和/或张力足够大,垂直分力T1和平行分力T2的力矩作用不足以使芯纱产生明显的轴向折曲,其偏离程度受到会合导纱钩内孔和空心锭端内孔孔径的限制(2个孔径一般均为3 mm),则外包缠纱拖动着芯纱,以中心线为回转中心,作回转半径小于会合导纱钩内孔和空心锭端内孔孔径的圆周远动,回转方向与外包缠纱回转方向相同,形成“柱状”芯纱气圈,如图2、图5(a)中所示的芯纱形态。当芯纱张力偏低时,在不受约束的圆柱形气圈中部,也会在回转离心力作用下形成一定的凸形,凸形形态取决于气圈高度、芯纱定量和芯纱张力等;当缠绕点位于会合导纱钩之下时,在缠绕张力作用下,芯纱的柱状气圈与成纱形成的柱状气圈会在缠绕点处形成一定的折曲(如图5(b)~(d)所示);如果芯纱柔软且张力较低,缠绕点就会在外包缠纱张力作用下偏离中心线,并在缠绕点处产生明显折曲,此时,缠绕点也随着外包缠纱的回转以一定的半径回转,形成的气圈形态如图8所示。气圈分为3部分:缠绕点以上为复合纱形成的锥形气圈;缠绕点以下是由外包缠纱和芯纱分别形成的2个气圈,倒锥形芯纱气圈在内,外包缠纱气圈在外,并交会于缠绕点。芯纱和外包缠纱一起绕中心线回转,由于芯纱处于内侧,仍能形成外包缠纱对芯纱的缠绕,但缠绕作用条件会有一定变化,导致复合纱结构变化(趋向于扭绞结构),外包缠纱对芯纱的包覆效果会下降。如果缠绕点偏离中心线太多,缠绕点回转中心严重偏离中心线,外包缠纱会因上边盘阻碍不能正常退绕而断裂。 图8 包缠点偏离中心线时的气圈形态Fig.8 Balloon morphology when wrapping point deviates from center line 为避免芯纱在外包缠纱张力作用下发生折曲,导致缠绕点偏离中心线,保证一定的芯纱张力是实现顺向包缠必要的条件,尤其是在芯纱柔软、外包缠纱线密度大、锭速高时,芯纱张力的调整以包缠点不偏离中心线为依据。在生产实际中,对于强力较低的芯纱或张力大小调整受限的弹力芯纱,其外包缠纱的线密度和/或锭速的选择是受到一定限制的。 缠绕点处,包缠张力垂直于芯纱轴向的分力T2产生的扭转力矩,使芯纱产生与包缠方向同向的回转,这将产生2方面的效应:芯纱回转影响外包缠纱对芯纱的包缠捻度;芯纱回转会在缠绕点以下的芯纱段产生捻回分布。 由于芯纱在包缠张力作用下的回转方向与外包缠纱对芯纱的缠绕作用回转方向相同,芯纱回转减少了缠绕点处外包缠纱对芯纱的有效缠绕圈数,对包缠捻度产生“抵消”效应。缠绕点处芯纱在包缠张力扭转力矩作用下的回转圈数,取决于包缠张力的大小、缠绕点处芯纱的直径(影响张力的扭转力矩)和芯纱的抗扭刚度。影响包缠张力大小的因素前面已进行介绍,芯纱的抗扭刚度则主要取决于芯纱本身的抗扭刚度与芯纱张力。由于包缠张力随着退绕点的变化在不断变化,芯纱张力也不可避免地不断波动,芯纱的附加回转也就不断波动,导致包缠捻度的波动,这是除了外包缠纱退绕产生的附加捻度之外,包覆纱产生包缠捻度不匀的主要因素之一,尤其是在芯纱存在粗细不匀的情形下。 包缠张力作用在缠绕点处,产生的芯纱回转可视为缠绕点处的假捻效应(缠绕点即假捻点),根据假捻原理,捻回会从缠绕点向下(芯纱侧)传递,在芯纱段产生一定捻回分布,捻度的大小随着芯纱张力、包缠张力的波动而动态变化,并受到空心锭中心管壁摩擦假捻的叠加作用影响。当芯纱携带捻回经过缠绕点后,即发生解捻并同时受到外包缠纱的缠绕,缠绕点处动态波动的外包缠纱张力力矩与芯纱携带捻回产生的退捻力矩并不必然形成抵消,使经过缠绕点后的芯纱上可能会残留局部真捻以及不完全扭转的残捻。 关于外包缠纱张力对芯纱的扭转作用的效果,这里仅做以上定性探讨。对于芯纱扭转产生附加捻度的实验分析(包括粗细不匀芯纱捻度显著不匀产生的“弱段彩”特征),以及芯纱假捻残留的实验分析与应用(残留捻回“片段呈色”段彩复合纱),将在后续研究中探讨。 1)空心锭包覆纺纱的空心锭机构采用顺向包缠方式实现芯纱对外包缠纱的螺旋线状缠绕,是其区别于平行纺纱和空心锭花式捻线的逆向包缠通过假捻-退捻实现包缠的技术特征。 2)外包缠纱对芯纱的顺向包缠,缠绕点的位置会随着芯纱运动速度与外包缠纱对芯纱的包缠速度,以及气圈形态波动导致的包缠角的变化而变化,引起包缠捻度的波动。会合导纱钩对于限定顺向包缠作用的包缠点波动、稳定包缠捻度意义重大。一般情况下,缠绕点会被动稳定于会合导纱钩处,只有在芯纱运动速度很小(包缠捻度很大)时才会由会合导纱钩处向下移动,但下移位置会受到空心锭端的限制。 3)外包缠纱对芯纱的顺向包缠作用,会因外包缠纱随空心锭的高速回转及芯纱在外包缠纱张力作用下的高速回转分别形成外包缠纱气圈和芯纱气圈。外包缠纱气圈的长度和形态随着外包缠纱在锭管上剥离点的变化而不断变化;柱状芯纱气圈的形态主要决定于芯纱张力、包缠转速及芯纱规格。 4)包缠张力受锭速、外包缠纱线密度等纺纱工艺参数的影响,并随着气圈高度、形态的波动而发生不可控的波动,且不能进行独立调整。为保证包缠作用的顺利实现,芯纱必须保持一定的张力,以避免缠绕点偏离中心线,导致包缠结构的改变,甚至外包缠纱的断头。包缠张力使芯纱产生与缠绕方向的同向回转,这一方面会抵消外包缠纱对芯纱的包缠捻度;另一方面会在缠绕点以下的芯纱段产生动态捻回分布,并在成纱的芯纱上形成残留捻回。 FZXB

3 顺向包缠过程的张力分析

3.1 影响包缠张力的因素

3.2 包缠张力的作用效果

4 结束语