中厚板立向角焊缝机器人深熔焊接工艺*

2021-11-29张义顺张华军

张义顺, 丛 林, 张华军

(1. 沈阳工业大学 材料科学与工程学院, 沈阳 110870; 2. 上海振华重工(集团)股份有限公司 长兴分公司, 上海 200125)

岸边集装箱起重机主要由大型箱梁结构组成,箱梁结构中隔板与腹板的连接在整体箱梁中起到重要支撑作用,前大梁与后大梁连接重磅板位置的隔板根据设计要求需要进行全熔透立角焊,全熔透立角焊是指立向角焊接时两种母材达到100%完全熔合.传统工艺方法为人工施焊,T型接头形式需要通过开单侧坡口、反面碳弧气刨、清根的方法进行焊接,从而达到全熔透的目的[1-2],但是这种方法增加了焊接工序和成本,自动化程度较低,影响了整体焊接效率.

目前,随着制造业科技水平的逐步发展和人工费用的不断提高,机器人焊接技术应用取代人工焊接已经成为一个不可逆转的趋势[3].在中厚板T型接头立角焊实现全熔透焊接工艺仍是阻碍机器人焊接应用的一大障碍[4],刘汉鹏等[5]利用窄间隙工艺实现了全熔透焊接,但在实际生产中装配间隙难以得到精确控制.贺继有等[6]采用开双侧对称坡口、根部无钝边的接头形式,达到全熔透的目的,但对于中厚板来说无疑增加了工时量和成本,因此,探索箱梁结构中厚板T型接头全熔透焊接工艺并应用于岸桥机器人自动化焊接过程是一项意义重大且紧迫的工作.

针对岸桥中厚板T型接头立角焊的焊接工艺(中厚板指厚度介于6~25 mm的钢板),本文以机器人摆动方式为核心,采用机器人单面、单弧立角焊进行试验,研究机器人不同摆动方式对中厚板T型接头立角焊熔深的影响,解决了现有大、重、特结构件立向角焊缝根部熔深浅从而需要增添硬件设备和预制坡口的问题,降低了经济成本,提高了焊接效率.

1 试验方法

1.1 试验条件

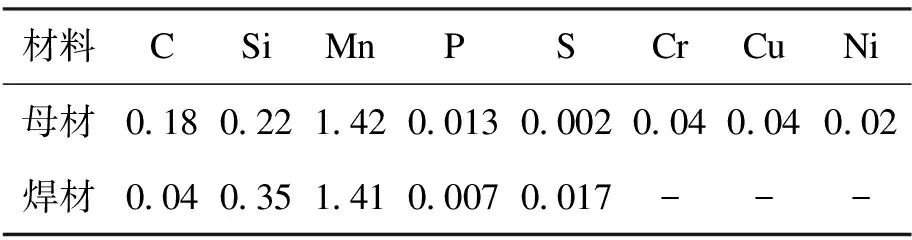

试验用钢板规格为300 mm×150 mm×8 mm与300 mm×100 mm×8 mm两种,采用点焊定位方式,装配间隙为0 mm且不开坡口.试验用钢板型号为ASTM A709-50T-2,焊材为天津三英焊业股份有限公司生产的φ1.2SQJ501L药芯焊丝,焊接设备型号为SENSARC AB500,母材及焊材的化学成分如表1所示.

1.2 摆动方式

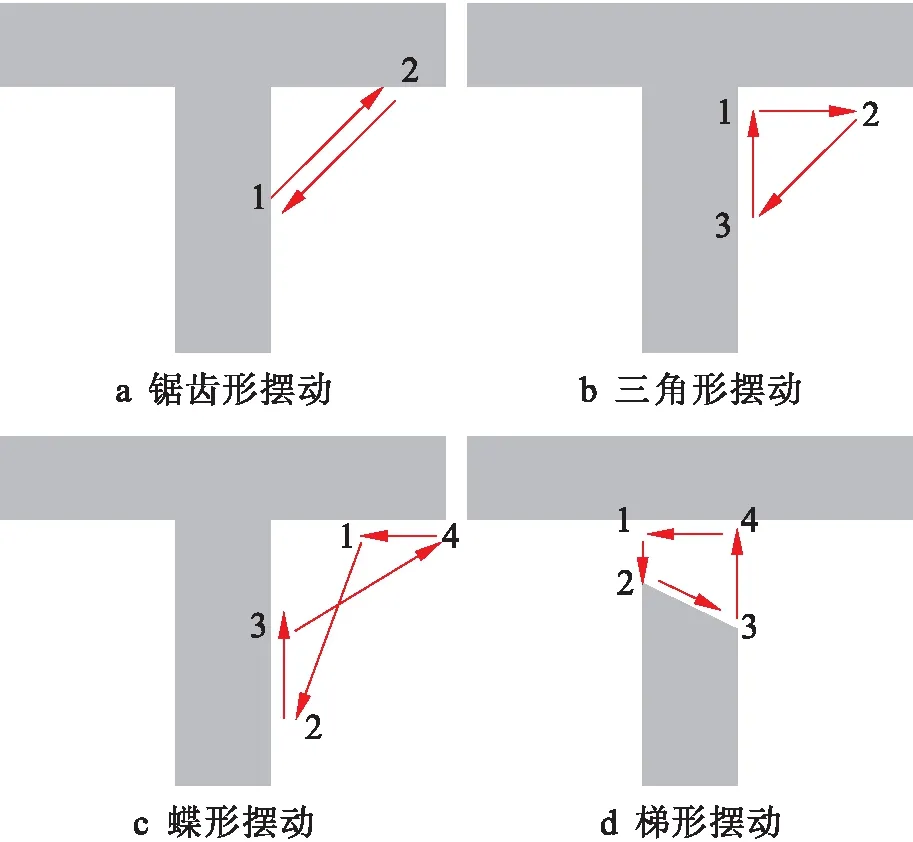

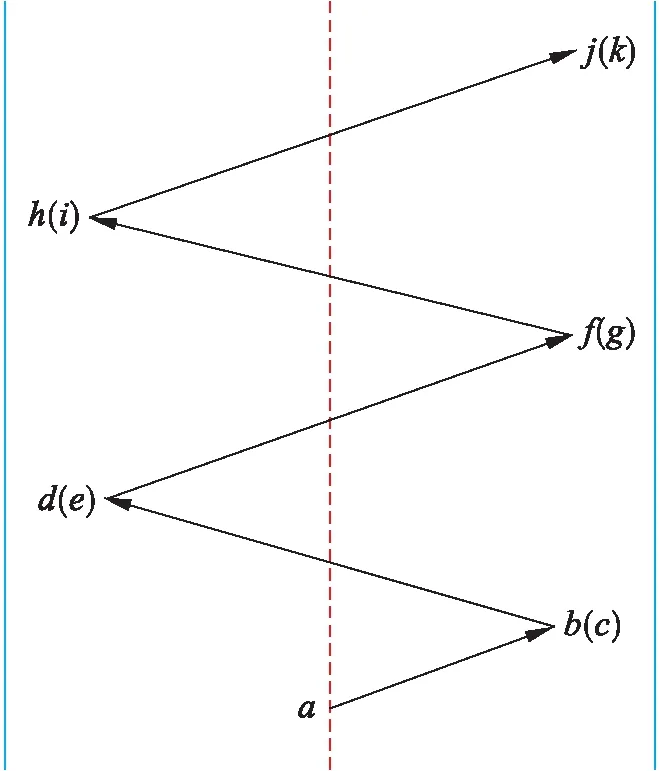

本文主要探究摆动方式对中厚板立角焊熔深的影响.机器人立角焊摆动方式主要有锯齿形摆动方式、三角形摆动方式、蝶形摆动方式(8字形)、梯形摆动方式(见图1).蝶形摆动方式焊接后可增加焊缝的焊脚尺寸,但对焊缝熔深并未产生较大影响,而梯形摆动方式对接头装配间隙存在要求,需开单侧坡口,适用于较厚板的焊接,不适用于本文材料,因此,本文重点研究锯齿形与三角形摆动方式对立角焊熔深的影响.

表1 母材和焊材的化学成分(w)Tab.1 Chemical composition of base metal and welding wire (w) %

图1 摆动方式模型Fig.1 Modeling for swing modes

1.3 试验参数

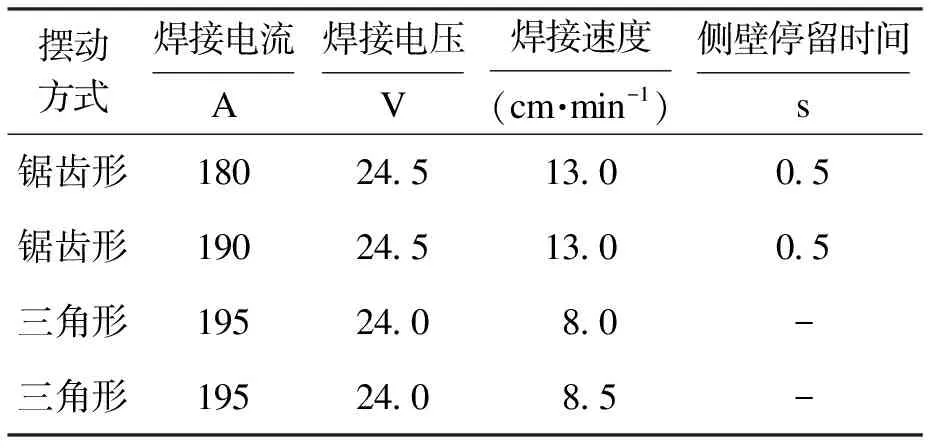

针对不同摆动方式和工艺参数进行了多组焊接试验,具体试验参数如表2所示.

表2 焊接参数Tab.2 Welding parameters

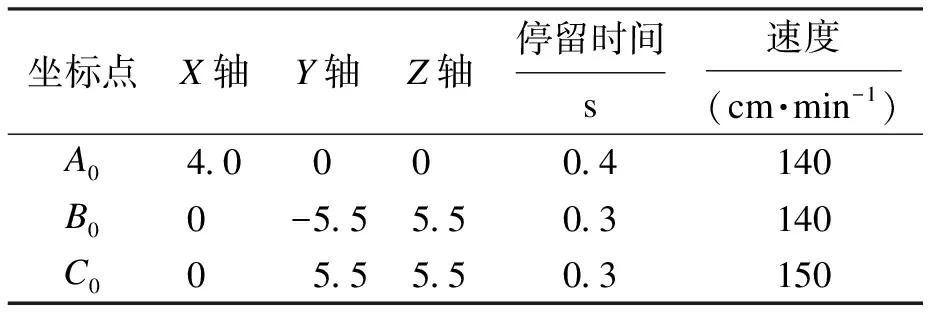

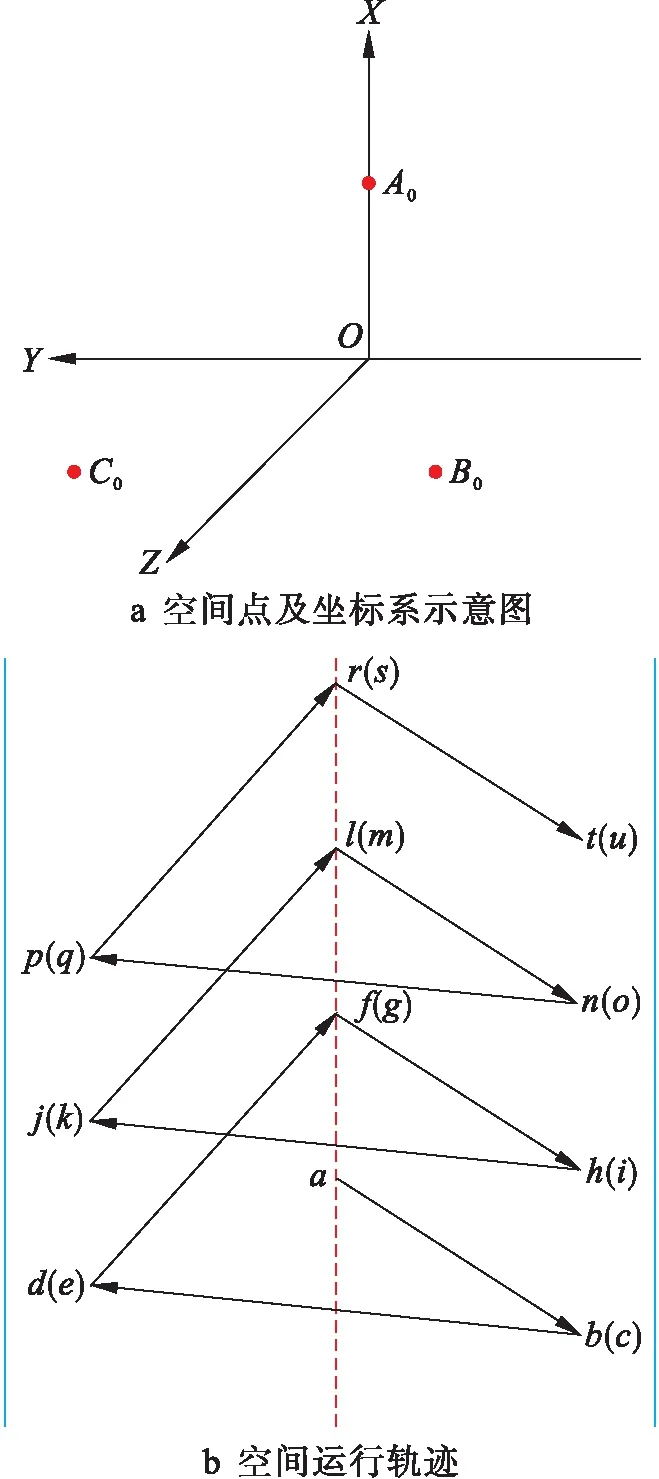

建立多关节焊接机器人用户矢量数据库,基于空间矢量坐标系设置多关节焊接机器人的三角矢量摆动参数,经若干次试验确定适合的摆动参数,结果如表3所示.

表3 矢量库参数Tab.3 Parameters for vector library

2 试验结果与分析

2.1 不同摆动方式下焊接热输入特点

图2为立角焊锯齿形摆动电弧的移动轨迹.为方便计算,当建立平面模型时,锯齿形摆动方式电弧摆动周期选取4段位移,其中,bc、de段对应焊枪摆动时在侧壁点停留的过程,侧壁停留时间为0.5 s,而cd、ef段为焊枪实际行走的路径轨迹,焊枪摆动频率为120 N/min,摆幅为5 mm,焊接速度为13 cm/min.

图2 锯齿形摆动焊接路径Fig.2 Welding path under serrated swing mode

依据文献[7]对锯齿形摆动模式下焊接热输入进行公式推导.由于bc段是指电弧停留在侧壁并未移动同时存在热量输入的过程,因此,在计算热输入时可将bc、cd叠加在一起进行计算.设焊枪由bc段行走到cd段以及由de段行走到ef段所用时间分别为T1和T2,则

T1=T2=t+1/N

(1)

式中:t为侧壁停留时间;N为机器人摆动频率.

设由bc到cd段以及de到ef段的行走轨迹平均速度分别为为V1、V2,焊接热输入分别为H1、H2,则

(2)

利用时间权重可计算出周期内焊接热输入,其表达式为

(3)

式中:l为机器人摆动幅度;v为在锯齿形摆动条件下沿焊缝方向的焊接速度;U为焊接电压;I为焊接电流;η为热效率系数,根据美国钢结构焊接规范AWS D1.1标准取值为0.06.

图3为立角焊三角形摆动电弧的移动轨迹.电弧摆动过程可看作质点沿图3箭头方向进行运动[7].摆动周期由ab、bc、cd、de、ef和fg共六段位移构成.点a为机器人焊接初始点,焊接时按照三个空间点依次进行摆动.ab段在焊接路径中属于下行焊,焊丝端部由a向b以一定角度进行移动,在b点发生短暂停留后过渡到c点,并以一定角度进行移动.焊枪运行到d点并短暂停留后,再次以一定角度进行移动,运行到f点后继续停留,最后过渡到g点,摆动周期结束.空间摆动模式是通过设置空间点进行往复摆动的一种焊接模式,可以通过编辑不同点的空间位置和停留时间来改变运行轨迹.

由上述分析可知,运动周期中bc、de、fg段对应焊枪摆动时的侧壁停留过程.设空间点A0、B0和C0的坐标分别为(x1,y1,z1)、(x2,y2,z2)和(x3,y3,z3),停留时间分别为t1、t2和t3,摆动速度分别为v1、v2和v3.对三角形摆动模式下的焊接热输入公式[8]进行推导.设焊枪行走至ab、cd、ef段结束时,沿坐标系X轴的位移量分别为l1、l2和l3,则

(4)

式中,v0为在三角形摆动条件下沿焊缝方向的焊接速度.

设焊枪由ab行走到bc段、由cd行走到de段、由ef行走到fg段所用时间分别为T3、T4和T5,则

(5)

图3 三角形摆动焊接路径Fig.3 Welding path under triangle swing mode

设由ab到bc段、由cd到de段、由ef到fg段行走轨迹的平均速度分别为V3、V4和V5,焊接热输入分别为H3、H4和H5,则

(6)

利用时间权重可计算出运动周期内的焊接热输入,其表达式为

(7)

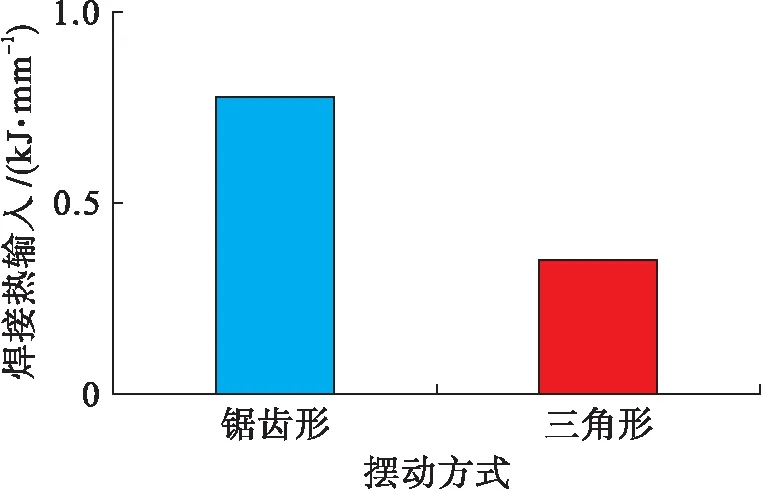

图4为不同摆动方式下的周期焊接热输入.由图4可见,锯齿形摆动方式下的周期焊接热输入比三角形摆动方式高,但锯齿形摆动方式焊缝熔深却小于三角形摆动方式,表明不同摆动方式下焊接热输入的有效利用率不同,焊缝熔深也存在差异.

图4 不同摆动方式下周期焊接热输入Fig.4 Cyclic welding heat input under different swing modes

2.2 不同摆动方式下电弧热特点

电弧主要由弧柱区、阴极区和阳极区构成,其中弧柱区温度最高,进行电弧焊时弧柱以对流、辐射和传导的形式向工件传递热量,电弧热量总功率可以表示为

Q0=IU

(8)

加热工件和焊丝的有效功率可以表示为

Q=ηQ0

(9)

在其他条件不变的情况下,各种弧焊方法的热效率系数不同.当采用同种弧焊方法时,不同摆动方式下传递的有效热量也不同.不同摆动模式下电弧热特点如图5所示.焊丝摆动发生在角焊缝根部,焊丝端部与母材构成电弧的阴极区与阳极区.锯齿形摆动模式下弧柱区长度较长,弧柱热量的辐射和对流损失增加,而三角形摆动模式下弧柱区较短,弧柱热量损失相对较少,此模式下角焊缝根部熔深相对较大,焊缝熔深与热量的有效输入程度高度相关.

图5 不同摆动方式下电弧热特点Fig.5 Arc thermal characteristics under different swing modes

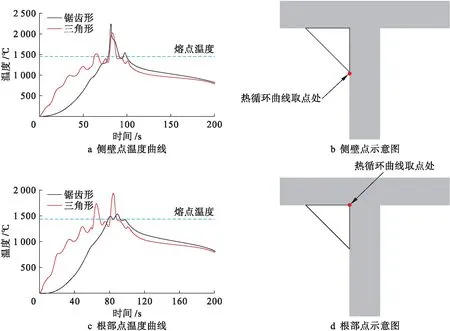

2.3 不同摆动方式下焊接温度场模拟

利用有限元模拟软件模拟T型接头角焊缝在不同摆动方式下的温度场热循环曲线,结果如图6所示.选取侧壁一点时,锯齿形摆动方式下侧壁温度最高可达到2 204 ℃,而三角形摆动方式下最高温度可达2 027 ℃,此时不同摆动方式下侧壁点温度均超过了2 000 ℃.当选取角焊缝根部一点时,锯齿形摆动方式下焊缝根部最高温度可达1 537 ℃,而三角形摆动方式下最高温度可达1 947 ℃.母材熔点温度约为1 450 ℃,在有效热输入作用下母材形成熔池,在热输入多次循环作用下,焊缝熔深得到增强,三角形摆动方式下温度场出现“多峰”现象,这是由多次焊接热循环先逼近后远离所致,可对焊缝熔深起到促进作用.不同摆动方式下热循环程度不同,因而焊缝熔深存在较大差异.

图6 不同摆动方式下温度场热循环曲线与取点示意图Fig.6 Thermal cycle curves and schematic diagrams of selected points of temperature field under different swing modes

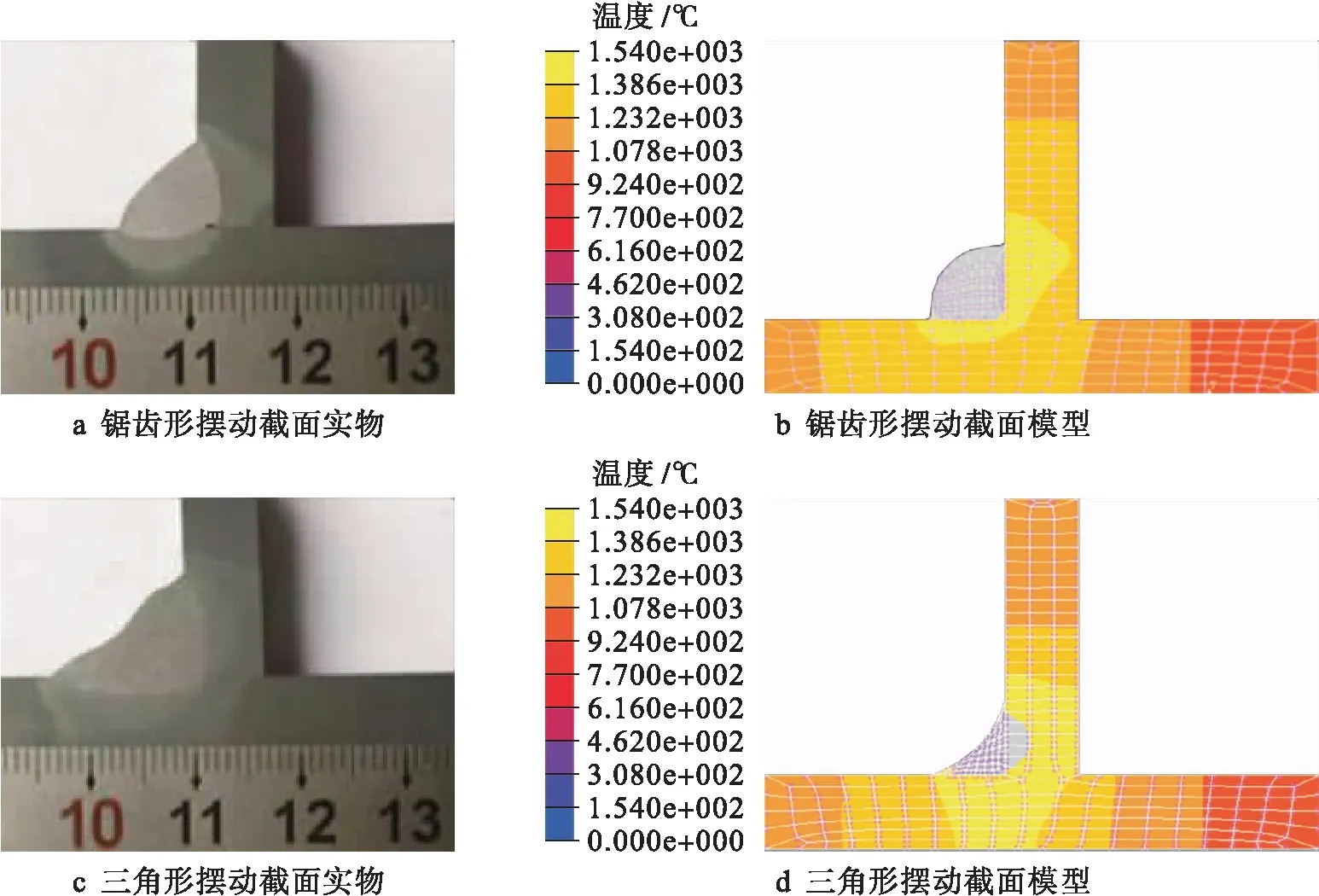

2.4 有限元模拟验证

针对有限元温度场模拟分析结果进行试验验证.不同摆动模式下焊缝实物与模拟截面形状如图7所示.T型接头角焊缝的横断面可以用焊缝的焊脚尺寸、熔深等参数进行表征,为准确表征不同摆动方式下所获得接头的几何形貌和熔深特点,参照焊缝符号表示方法(GB/T324-1988与GB/T12212-1990标准),采用腹板(立板)侧壁熔深A、焊缝根部熔深B和焊脚尺寸C三个指标变量描述锯齿形和三角形摆动方式下的焊缝横断面变化特点,结果如图8所示.图8中红色曲线为锯齿形摆动,蓝色曲线为三角形摆动.

对不同摆动模式下T型接头角焊缝横断面进行实际测量,结果如表4所示.由表4可见,采用三角摆动方式所获得的焊缝根部熔深可以达到锯齿摆动的3~5倍,侧壁熔深也得到明显提高,焊脚尺寸约增加1/3,且焊缝表面成形微凹,利于多层多道焊接.

3 结 论

经过以上分析可以得出如下结论:

1) 锯齿形摆动方式下的焊接热输入要高于三角形摆动方式,锯齿形摆动方式下焊缝根部与侧壁熔深相对较低,不同摆动方式下的焊接热输入有效利用率不同.

2) 锯齿形摆动方式下焊枪在角焊缝根部摆动时,电弧弧柱区较长,热量散失较严重,有效热输入量相对较小,焊缝熔深相对三角形摆动方式要小.

3) 三角形摆动方式下的焊接工艺能够显著提高立向角焊缝熔深,所获得的焊缝根部熔深可以达到传统锯齿形摆动方式的3~5倍,侧壁熔深也可得到显著提高,焊脚尺寸亦约增加1/3.三角形摆动方式下的焊接工艺在实际生产中可简化工序,降低经济成本,提高焊接效率,实现自动化焊接.

图7 不同摆动方式下焊缝实物与模拟截面形状Fig.7 Physical and simulated section shapes of weld under different swing modes

表4 角焊缝接头成形参数Tab.4 Forming parameters of fillet weld joints mm